Índice de contenidos

- Introducción a los evaporadores de agua industriales

- Aplicación de los evaporadores

- Tipos de evaporadores

- Catálogo de evaporadores al vacío para aguas residuales

- Factores a considerar al elegir un evaporador

- Componentes de un evaporador al vacío industrial

- Instalación de un evaporador al vacío

- Mantenimiento de los evaporadores de agua

- Incrustaciones y corrosión

- Cristalizadores industriales al vacío

- Evaporación y cristalización para un vertido cero

- Fundamentos de la evaporación al vacío

- Propiedades del líquido a evaporar

- Cálculos básicos de un sistema de evaporación

- Breve historia de la evaporación industrial

Introducción a los evaporadores de agua industriales

Los evaporadores al vacío son un método eficiente, simple y rentable para el tratamiento y recuperación de aguas residuales.

Esta guía tiene como objetivo contribuir a una mejor compresión de los evaporadores industriales y destacar cuáles son los aspectos claves a la hora de escoger un fabricante de evaporadores de aguas residuales, o un proveedor de soluciones y plantas de evaporación al vacío.

A modo de resumen, vamos a responder a algunas de las cuestiones acerca de los sistemas de evaporación al vacío que nuestros clientes nos plantean con más frecuencia

¿Cómo funcionan los evaporadores de aguas residuales al vacío?

Una planta de evaporación al vacío separa el agua de los contaminantes con puntos de ebullición altos.

Las aguas residuales se introducen en una cámara de ebullición y se calientan hasta que las moléculas de agua se convierten en vapor. Los contaminantes quedan atrás mientras el vapor se recolecta, enfría y condensa en un intercambiador de calor. Todo el sistema funciona en condiciones de vacío, por lo que las aguas residuales hierven a temperaturas más bajas.

¿Para qué se utiliza la evaporación al vacío?

La evaporación al vacío es ideal para tratar y/o reciclar aguas residuales generadas en los procesos productivos de una gran variedad de actividades industriales. A menudo, los evaporadores de aguas residuales se combinan con otros procesos para crear un sistema completo de tratamiento de aguas residuales.

Los principales motivos por los que apostar por los evaporadores al vacío para tratar aguas residuales son:

- Recuperar un gran volumen de agua limpia para su reutilización, o descarga al medio.

- Minimización optimizada del residuo final a enviar a gestor, lo cual supone un importante ahorro en costes.

- Recuperación de materiales valiosos presentes en el líquido residual, como materías primas o subproductos valorizables.

¿Cuáles son los beneficios de los evaporadores de agua industriales?

Los sistemas de evaporación al vacío ofrecen un conjunto de ventajas para el tratamiento de aguas residuales y la recuperación de recursos:

- Alta eficiencia, ya que se recupera un porcentaje muy alto de agua limpia, reduciendo el volumen de lodos y los costes de gestión de residuos.

- Es un proceso directo y de fácil operación

- Es una tecnología robusta y durable, que requiere poco mantenimiento

- Rentabilidad: bajo consumo de energía

- Es una tecnología versátil que permite tratar el agua residual con poco o ningún pretratamiento, incluidos los efluentes peligrosos y de difícil gestión

- Permite obtener un vertido cero, o descarga de líquido cero (ZLD), ya que el agua destilada se puede recuperar y reciclar como agua de proceso, lo que ayuda a las

plantas a cumplir con las normativas de vertidos y proporciona una fuente potencial de ahorros de costes y generación de ingresos extraordinarios. - Recuperación de recursos: los materiales valiosos se pueden recuperar y reciclar, incluidos los metales, sales, ácidos e ingredientes farmacéuticos activos (API), por citar sólo algunos ejemplos

¿Por qué se deben considerar los evaporadores al vacío?

Las normativas de vertido son cada vez más estrictas y esto se traduce en un incremento de los costes operativos derivados del tratamiento de aguas residuales industriales, lo cual supone un nuevo desafío para los fabricantes que se ven obligados a gestionar sus residuos líquidos y maximizar la eficiencia de sus procesos productivos.

Una planta de evaporación al vacío permite dar respuesta a estos desafíos, ya que es una tecnología de gran eficiencia para el tratamiento de aguas residuales industriales:

- Recupera más de un 95% de agua limpia que puede ser reutilizada

- Recupera subproductos valiosos que pueden venderse o reutilizarse

- Se minimiza el volumen de residuos a enviar a gestor debido a su alta capacidad de

concentración de contaminantes

Además de ofrecer estos magníficos resultados, la evaporación al vacío permite reducir los costes de transporte y gestión de los residuos líquidos, así como los gastos en mano de obra y agentes químicos, ya que es una tecnología que puede operar de forma automática y requiere de poca supervisión.

Los sistemas de tratamiento de aguas residuales mediante evaporadores industriales al vacío son una excelente opción para los procesos de fabricación que pueden expandirse o cambiar en el futuro.

¿Cuándo son los evaporadores al vacío la mejor opción para las empresas industriales?

- Quiere implantar un sistema de economía circular para la gestión de sus residuos

- Desea recuperar recursos disueltos en sus efluentes y generar ahorros de costos

- Cuando hay escasez de agua disponible

- Quiere reutilizar el agua

- Quiere minimizar el volumen de residuos a gestionar

- Quiere una reducción significativa de los costes de gestión de residuos

- Quieres generar ingresos mediante la transformación de los residuos en subproductos

- Quiere reducir la necesidad de almacenar grandes volúmenes de residuos

- Quiere reducir las emisiones de gases de efecto invernadero al transportar los residuos

- Se han de cumplir normativas exigentes sobre el vertido de efluentes

¿Qué tipos de aguas residuales son difíciles de tratar con otras tecnologías distintas a la evaporación?

Los evaporadores al vacío son una solución competitiva y eficiente para el tratamiento de aguas residuales que contienen contaminantes cuya separación del agua es especialmente compleja. Normalmente se trata de efluentes que no pueden ser tratados con métodos más convencionales, como podrían ser los procesos biológicos o fisicoquímicos. Esto ocurre típicamente cuando el agua residual contiene:

- Salmueras con muy alta concentración de sales

- Compuestos no biodegradables

- Sustancias tóxicas para los microorganismos

- Aguas de lavado

- Lixiviados de vertedero

- Aguas residuales de la fundición a presión

- Baños agotados de tratamiento superficial

- Emulsiones de mecanizado y otros procesos

- Reveladores y agentes de fijación agotados

- Concentrados de procesos de separación por membrana

- Agua de lavado de reactores, mezcladores y tanques

- Eluatos procedentes del lavado de resinas de intercambio iónico

- Etc.

Además de su uso durante el tratamiento de efluentes, la evaporación también se usa ampliamente en la industria alimentaria para concentrar muchos tipos de sustancias sensibles al calor: concentración de jugos de frutas, producción de leche condensada, eliminación de alcohol para obtener cerveza sin alcohol, etc.

¿Cuál es la diferencia entre los sistemas de evaporación y otras tecnologías?

La evaporación es un proceso limpio, que no añade más contaminantes a los ya presentes en los líquidos a tratar. Los equipos ocupan poco espacio, tienen un mantenimiento relativamente sencillo, y una durabilidad elevada. Además, el condensado obtenido suele tener una calidad elevada que permite su reutilización en muchos procesos industriales o su vertido sin problemas de contaminación.

¿Qué tipos de evaporadores industriales existen?

Existe una gran variedad de evaporadores industriales y la elección de uno u otro modelo depende de diversos factores, entre los que se pueden destacar variables como la composición del efluente, el caudal a tratar, las fuentes de energía disponibles, el espacio disponible, o los objetivos medioambientales y económicos del cliente.

Esta guía incluye un capítulo dedicado a los principales modelos de evaporadores, que prácticamente todos los fabricantes suministran, y cuáles son sus características y aplicaciones principales. A modo de resumen, se podrían clasificar en:

- Evaporadores de agua caliente o vapor:

- Evaporadores de bomba de calor

- Evaporadores de efecto múltiple

- Evaporadores por compresión mecánica de vapor (eléctricos)

- Evaporadores de película descendente

- Evaporadores de circulación forzada

- Evaporadores de circulación natural

- Destiladores de membranas

- Evaporadores atmosféricos

¿Cómo maximizo el rendimiento de un evaporador de aguas residuales?

Elegir los materiales adecuados, conocer los componentes del evaporador al vacío y llevar a cabo un mantenimiento adecuado permitirá obtener el máximo rendimiento de la planta de evaporación, así como maximizar su vida útil.

Aplicación de los evaporadores al vacío

La evaporación al vacío es una operación unitaria que consiste en concentrar una disolución mediante la separación del solvente por ebullición. Se lleva a cabo a una presión inferior a la atmosférica., con lo que la temperatura de ebullición es inferior a la correspondiente a presión atmosférica, con el consiguiente ahorro energético. Esta tecnología permite el tratamiento de efluentes líquidos en forma eficiente, limpia segura y compacta.

En el campo del tratamiento de efluentes, esta tecnología es apropiada, sobre todo, para aquellos vertidos de carácter complejo, con DQO refractaria, o que requieren de un tratamiento especial, o bien por la dificultad de manipulación (agresividad, viscosidad, etc.).

Frente a otros tratamientos convencionales, como procesos físico – químicos, no se requiere de reactivos coagulantes /floculantes, ni de ajuste de pH, con lo que se pueden separar perfectamente disolvente y soluto sin afectar a sus características.

Es una tecnología cada día más utilizada por las empresas, que cada vez están más concienciadas de la necesidad de llevar a cabo una política medioambiental sostenible, porque permite minimizar el volumen de vertidos enviados a gestores externos; de esta forma también se reduce el coste que esto representa. Así puede ser considerada como una alternativa complementaria a la gestión externa de residuos.

Los evaporadores se utilizan en una gran variedad de procesos, incluidos productos farmacéuticos, alimentos y bebidas, pulpa y papel, productos químicos, polímeros y resinas, sales inorgánicas, ácidos, bases y una variedad de otros materiales. Hay muchos tipos y variaciones de evaporadores, y el más adecuado para una aplicación particular depende de las características del producto y los resultados deseados.

Tipos de evaporadores

En los evaporadores al vacío, la generación de vacío produce una disminución de la temperatura de ebullición del líquido. Consecuentemente, aumenta la diferencia de temperatura entre el fluido de calefacción y el líquido. Por lo tanto, aumenta la velocidad de trasferencia de calor en el evaporador.

Este fenómeno se describe por la Ecuación de Antoine, donde se establece una relación que permite conocer la temperatura de ebullición de un líquido a diferentes presiones dónde 𝑃 es la presión de trabajo expresada en mmHg, 𝑇𝑏 es la temperatura de ebullición y 𝐴, 𝐵 y 𝐶 son coeficientes que se determinan empíricamente para cada sustancia.

En el rango de temperaturas de ebullición de 1 a 100 °C, los coeficientes son:

𝐴 = 8.07131; 𝐵 = 1730.63; 𝐶 = 233.426

Uno de los elementos que establece diferencias importantes de funcionamiento entre los tipos de evaporadores de agua industriales es la tecnología que utilizan para calentar el efluente a evaporar, aspecto que determina los costes de operación.

Los sistemas más habituales para crear una depresión o vacío dentro de los recipientes de evaporación son:

- Las bombas de vacío de anillo liquido

- El eyector Venturi.

Evaporadores al vacío con bomba calor

El funcionamiento de este sistema se basa en el ciclo frigorífico de un gas, el cual se encuentra en un circuito cerrado.

El gas frigorífico se comprime mediante la acción de un compresor aumentando su presión (19 ÷ 21 bar) y temperatura (70 ÷ 80 °C). Circula a través del intercambiador de calor del propio (evaporador), cediendo calor al líquido y calentándolo hasta alcanzar y mantener el punto de ebullición.

Debido a que el evaporador trabaja a una muy baja presión (40 mbar), la temperatura de ebullición es del orden de 40 °C.

El líquido refrigerante abandona el intercambiador del evaporador y, mediante una válvula de expansión, se descomprime (4 ÷ 8 bar) y enfría (10 ÷ 15 °C). Este mismo gas refrigerante al pasar por un segundo intercambiador de calor (condensador) hace que los vahos de evaporación a una temperatura de unos 40 °C se condensen cediendo calor de nuevo al gas refrigerante, aumentando su temperatura justo antes de volver a pasar por el compresor y repetir así el ciclo frigorífico.

El mismo fluido refrigerante permite evaporar el caudal de entrada así como condensar el vapor generado, por lo que el sistema no precisa de otras fuentes ni de calor ni de refrigeración. Este hecho hace que sea un proceso muy ventajoso desde el punto de vista económico y de gestión.

Los evaporadores al vacío por bomba de calor cuentan, además, con un bajo coste de mantenimiento y están totalmente automatizadas, y aseguran una calidad constante del destilado al proporcionar una separación total de metales y surfactantes. Estos evaporadores también disponen de un sistema de control de espuma.

Es una tecnología es idónea para tratar caudales no elevados de líquidos corrosivos, incrustantes o viscosos. Su funcionamiento puede suponer un consumo de energía de 130-170 kWh por metro cúbico de destilado. Ofrecen a su vez, una importante reducción de la DQO en el destilado y una baja cantidad del concentrado de descarga.

Evaporadores al vacío con compresión mecánica de vapor (CMV)

Esta tecnología se basa en la recuperación del calor de condensación del destilado como fuente de calor para evaporar el caudal de entrada. Para conseguirlo, la temperatura del vapor generado en la evaporación se incrementa comprimiendo éste mecánicamente. Este vapor comprimido, y por tanto sobrecalentado, al pasar por el intercambiador del propio evaporador, consigue un doble objetivo: (1) calienta el líquido a evaporar y (2) condensa, economizando el uso de un fluido refrigerante.

Un evaporador al vacío por compresión mecánica del vapor está diseñado para el tratamiento eficaz de efluentes residuales industriales de los procesos productivos y rechazos de plantas de tratamiento de aguas residuales con un bajo coste energético. Su elevada eficiencia se debe al uso de una soplante rotativa o compresor de vapor, que permite incrementar el calor latente del mismo por la acción mecánica de compresión volumétrica con un pequeño consumo eléctrico del motor que acciona dicho compresor.

Este calor del vapor comprimido será cedido mediante un intercambiador de calor para calentar el efluente a evaporar y consecuentemente permitirá la condensación del vapor para producir el agua destilada. Al trabajar al vacío, generado por la propia soplante rotativa o mediante la ayuda de una bomba de vacío auxiliar, las temperaturas de ebullición y de vapor van desde los 60 ºC hasta los 90ºC.

Este vapor comprimido, y por tanto sobrecalentado, al pasar por el intercambiador del propio evaporador, consigue un doble objetivo:

- Calienta el líquido a evaporar

- Condensa el caudal evaporado, economizando el uso de un fluido refrigerante.

Evaporadores de circulación natural

Los evaporadores de circulación natural son equipos muy competitivos idóneos para aquellos casos en los que se requiere una baja producción de vapor, 10-120 L/h.

Estos sistemas funcionan con energía eléctrica y son de fácil uso y mantenimiento. Además, suponen una excelente inversión debido a su combinación de calidad de destilado, alta tecnología y robustez.

Evaporador de circulación forzada

Los evaporadores de circulación forzada utilizan un intercambiador de calor sumergido en el fluido a evaporar. Debido a la condensación del vapor comprimido dentro de los tubos sumergidos en el líquido genera un calentamiento por convección dentro del fluido.

Al disponer de un intercambiador externo tipo carcasa- tubo (o de placas) utilizan una bomba de circulación de alto caudal para producir un elevado flujo que reduce la sedimentación y la incrustación en el intercambiador de calor.

Además, al trabajar a presión superior a la de la cámara de ebullición, no se produce evaporación en el mismo. Si se añade una bomba de vacío permite trabajar a temperaturas bajas de hasta 50 °C.

Evaporador de película descendiente (falling film)

Son evaporadores muy eficientes y compactos, que tienen un consumo de energía inferior a los de circulación natural y a los de circulación forzada. Incluyen un sistema de limpieza integrado en el equipo y pueden llegar a producir hasta 4.000 L/h.

Gracias a su separador de alto rendimiento no generan prácticamente espuma. Además, la división interior en las zonas calientes y frías reduce el desgaste de los equipos de control y regulación.

Dispone de un sistema de limpieza integrado y automático en el equipo que garantiza su continua disponibilidad. Todos los parámetros de proceso importantes se visualizan en una pantalla táctil y su diseño, con grandes puertas en ambos lados, facilita su uso y mantenimiento.

Se trata de una tecnología muy eficiente para la obtención de agua de gran calidad a partir de un efluente con una concentración de contaminantes elevada.

Los evaporadores de película descendente utilizan energía térmica, pero al operar en condiciones de vacío la temperatura de ebullición se reduce, por lo que se disminuye también el consumo energético.

Evaporador al vacío con múltiple efecto (MFE)

Estos equipos consisten en un conjunto de evaporadores conectados entre sí en serie en el que el vacío aumenta progresivamente del primero al último. Esto hace que la temperatura de ebullición, en principio, vaya disminuyendo, por lo que es posible utilizar el vapor generado en un evaporador (o efecto) como fluido calefactor del siguiente efecto, produciéndose un efecto cascada. Finalmente, el destilado se condensa mediante una torre de refrigeración, con un consumo de agua poco significativo.

Usan como fuente de energía agua caliente o vapor procedente de un circuito externo, lo cual permite aprovechar flujos residuales sobrantes de calor.

Habitualmente son unidades compuestas por 1 (evaporador simple efecto), 2 (evaporador doble efecto) o 3 (evaporador triple efecto) etapas.

En un evaporador de efecto simple, la entalpía del vapor producido no es aprovechada, ya que este vapor no es utilizado como elemento o agente de calefacción. Sin embargo, sí puede usarse en un segundo evaporador si la disolución contenida en este último tiene un punto de ebullición suficientemente bajo para que la diferencia de temperatura entre el vapor de calefacción y la disolución hirviente proporcione un flujo de calor adecuado.

Si consideramos un evaporador de triple efecto: el vapor producido en el primer efecto es utilizado como agente de calefacción en el segundo, en el cual se condensa a una temperatura superior a la de ebullición de la disolución que se evapora en el mismo. El vapor producido en este segundo evaporador se lleva a un tercero en el que se condensa a una temperatura superior a la de ebullición de la disolución que se encuentra en el mismo; el vapor de agua producido en este último efecto se recoge en un condensador conectado a su vez con un sistema de vacío.

Si los evaporadores se numeran en el sentido en que disminuye la presión, se cumple que:

𝑃1>𝑃2>𝑃3

𝑇b1>𝑇b2>𝑇b3

Donde 𝑃1,𝑃2,𝑃3 son las presiones de trabajo de cada efecto y 𝑇b1,𝑇b2,𝑇b3 son las respectivas temperaturas de ebullición de cada efecto.

Para calentar un sistema de evaporación de múltiple efecto puede usarse como fuente de energía agua caliente o vapor procedente de un circuito externo, lo cual permite aprovechar flujos residuales sobrantes de calor (circuitos de refrigeración de motores CHP, recuperación de gases de combustión, etc.).

También es posible utilizar agua caliente generada por colectores solares térmicos y bomba de calor.

Su principal ventaja respecto a un único evaporador reside en el ahorro tanto de fluido calefactor como de fluido refrigerante. Para tratar caudales elevados, ésta es una de las opciones más competitivas a nivel económico.

Evaporador al vacío MFE con compresión térmica de vapor (TVC)

Utilizan la misma disposición de los equipos MFE para recuperar calor latente, pero además incorporan un termocompresor.

Los termocompresores consisten en un eyector de vapor que se alimenta con vapor de alta presión que inyecta calor latente al vapor producido en la etapa precedente.

La mezcla de vapores resultante presenta mayor temperatura y presión que el vapor de la corriente de destilado.

El calor que contiene dicha mezcla de vapores se cede al efecto posterior. Es un sistema más eficiente, sobre todo cuando se utilizan más de 3 efectos.

Evaporador a vacío MFE a contacto directo con membranas. Destilación a membranas (V-MEMD)

A diferencia de otros procesos de separación por membranas donde existe una fuerza motriz mecánica (NF, RO) o eléctrica (ED), es un proceso de separación térmica debido al cambio de estado, liquido-vapor.

La membrana tiene un carácter hidrófobo que impide el paso de la fase líquida pero permite el paso de vapor a través de los poros de la membrana.

La fuerza motriz del proceso la ejerce la diferencia de presión parcial del vapor debido al gradiente de temperatura.

Destilación a membranas (V-MEMD)

La evaporación de múltiple efecto desarrollada por Memsys® en 2012 se basaba en la aplicación de unos módulos de placas mecanizadas de polipropileno (PP) con la membrana hidrófoba termo-soldada.

El apilamiento de los módulos de placas crea múltiples efectos, con un diseño simple y de bajo coste, sin necesidad de utilizar los elementos habituales de los evaporadores convencionales: cuerpo e intercambiadores de calor.

Partiendo de una fuente de calor externa a una temperatura entre 70 y 85 °C, se caliente el líquido a evaporar en el primer efecto.

Debido al efecto de vacío, el vapor atraviesa la membrana.El vapor se condensa al otro lado de la membrada debido a que cede el calor latente al efecto consecutivo.

En el último efecto se condensa el vapor mediante una fuente externa de enfriamiento. El destilado se produce en cada etapa de evaporación y el concentrado se descara mediante bomba.

Evaporadores a presión atmosférica

Trabajan a presión atmosférica, el agua hierve a más de 100 °C dependiendo de la concentración y del tipo de soluto. Deberá tenerse presente para elegir la fuente de calor, tienen un elevado coste energético.

Para calentar el líquido utilizan gases de combustión, fluidos térmicos o vapor saturado a elevada temperatura, que circulan mediante un intercambiador de calor sumergido, el fluido hierve y evapora agua y todas aquellas sustancias volátiles, cuando la concentración de COV’s es muy alta conviene incorporar un oxidador térmico o combustor para quemar las sustancias volátiles, a este proceso se le conoce como EVAPO-OXIDACION (OXIVAP).

Catálogo de evaporadores al vacío para aguas residuales

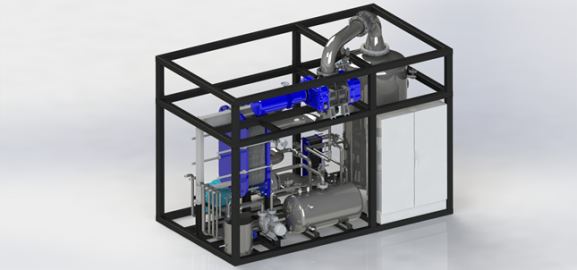

ENVIDEST MVR FCEvaporadores al vacío mediante recompresión mecánica de vapor y circulación forzada

ENVIDEST MVR FCEvaporadores al vacío mediante recompresión mecánica de vapor y circulación forzada ENVIDEST MFE 1Evaporadores al vacío térmicos monoefecto mediante circulación forzada

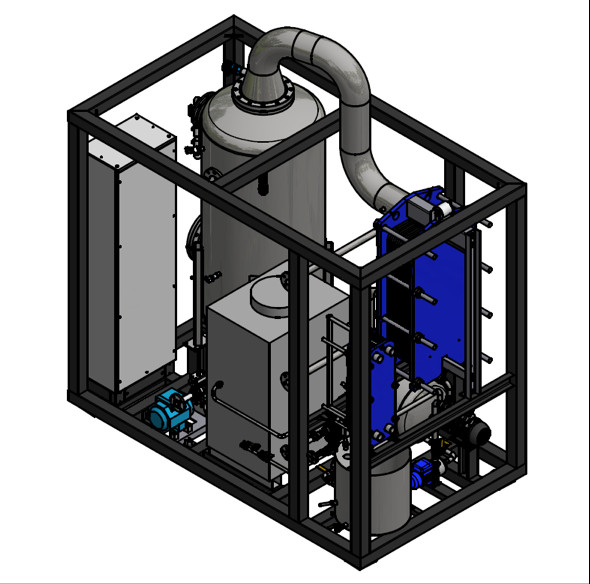

ENVIDEST MFE 1Evaporadores al vacío térmicos monoefecto mediante circulación forzada ENVIDEST MFE 2Evaporadores al vacío térmicos doble efecto mediante circulación forzada

ENVIDEST MFE 2Evaporadores al vacío térmicos doble efecto mediante circulación forzada ENVIDEST MFE 3Evaporadores al vacío térmicos triple efecto mediante circulación forzada

ENVIDEST MFE 3Evaporadores al vacío térmicos triple efecto mediante circulación forzada ENVIDEST MVR FFEvaporadores al vacío de película descendente mediante recompresión mecánica de vapor y circulación forzada

ENVIDEST MVR FFEvaporadores al vacío de película descendente mediante recompresión mecánica de vapor y circulación forzada ENVIDEST DPM 1Evaporadores al vacío térmicos monoefecto

ENVIDEST DPM 1Evaporadores al vacío térmicos monoefecto ENVIDEST DPM 2Evaporadores al vacío térmicos doble efecto

ENVIDEST DPM 2Evaporadores al vacío térmicos doble efecto ENVIDEST DPM 3Evaporadores al vacío térmicos triple efecto

ENVIDEST DPM 3Evaporadores al vacío térmicos triple efecto ENVIDEST LT VSEvaporadores al vacío por bomba de calor.

ENVIDEST LT VSEvaporadores al vacío por bomba de calor. ENVIDEST EAEvaporadores atmosféricos

ENVIDEST EAEvaporadores atmosféricos DESALT LT DRYCristalizadores al vacío por bomba de calor

DESALT LT DRYCristalizadores al vacío por bomba de calor DESALT LT VRCristalizadores al vacío por bomba de calor

DESALT LT VRCristalizadores al vacío por bomba de calor DESALT MFECristalizadores al vació térmicos mediante circulación forzada

DESALT MFECristalizadores al vació térmicos mediante circulación forzada DESALT VRCristalizadores al vacío térmicos

DESALT VRCristalizadores al vacío térmicos DESALT MVR FCCristalizadores al vacío mediante recompresión mecánica de vapor y circulación forzada

DESALT MVR FCCristalizadores al vacío mediante recompresión mecánica de vapor y circulación forzada DESALT DRYCristalizadores al vacío térmicos

DESALT DRYCristalizadores al vacío térmicosEvaporadores ENVIDEST

| Aporte energía | Modelo | Q (l/d) | Temp. (ºC) | Tipo | Consumo (kW/m3) | Aplicación |

| Eléctrico.Bomba de calor | LT-VS | 125 - 625 | 37 | Bomba de calor | 150 | Tratamiento efluentes industriales.Caudales medios |

| Eléctrico. Bomba de calor | LT-DPE | 250-2500 | 37 | Bomba de calor | 150 | Pequeños volúmenes de efluentes |

| Eléctrico | MVR-FF | 600-80000 | 90 | Compresión mecánica de vapor. Película descendente | 36-100 | Caudales altos. Consumo energía reducido |

| Eléctrico | MVR-FC | 250-2000 | 90 | Compresión mecánica de vapor. Película descendente | 50 | Caudales medios. Bajo consumo energético |

| Térmico efecto múltiple | DPM (1,2,3) | 4000-30000 | - | Cámara horizontal. Intercambiador toroidal interno | s/nº. efectos | Caudales medios. Alta recuperación calor latente |

| Térmico Circulación forzada | MFE (1,2,3) | 15000-200000 | - | Cámara vertical. Intercambiador carcasa y tubos externo | s/nº. efectos | Caudales altos. Alta recuperación calor latente |

Cristalizadores DESALT

| Aporte energía | Modelo | Q (l/d) | Temp. (ºC) | Tipo | Consumo (kW/m3) | Aplicación |

| Eléctrico | LT-DRY | 250-1000 | 37 | Horizontal c/s rascador | 250 | Caudales bajos. Recuperación concent. sólidos y materias primas |

| Eléctrico | LT-VR | 250-3000 | 37 | Vertical con rascador | 250 | Caudales bajos. Tratamiento de efluentes incrustantes Soluciones de alta viscosidad |

| Térmico | DRY | 1000-3000 | - | Horizontal sin rascador | s/modelo | Caudales bajos. Obtención de sólidos y sales cristalizadas |

| Térmico | VR | 6000-12000 | - | Vertical con rascador | s/modelo | Caudales medios. Concentración de salmueras líquidas |

| Térmico. Efecto múltiple | MFE | 15000-100000 | - | Vertical. Intercambiador externo | s/modelo | Caudales altos. Tratamiento de salmueras |

Factores a considerar al elegir un evaporador

La evaporación es una operación utilizada para concentrar una solución de un soluto no volátil y un solvente volátil, que en muchos casos es agua. Una porción del solvente se vaporiza para producir una solución concentrada, en suspensión o líquido espeso y viscoso. La evaporación difiere del secado en que el residuo es un líquido fluido en lugar de un sólido. La evaporación es diferente de la destilación en que no hay ningún intento de separar el vapor en componentes individuales.

El vapor o la corriente de concentrado, o ambos, pueden ser el producto deseado, por lo tanto, el evaporador debe estar diseñado para proporcionar una separación limpia de los vapores del condensado y la alimentación.

Un evaporador de aguas residuales diseñado adecuadamente debe, como mínimo:

- Estar diseñado para transferir efectivamente el calor a una velocidad alta con superficie mínima para resultar rentable para la instalación, operaciones y mantenimiento

- Separar efectivamente el vapor del concentrado líquido

- Cumplir con las condiciones requeridas por el producto procesado

- Producir un producto que cumpla con la calidad requerida

- Ser energéticamente eficiente, siempre que sea posible, haciendo un uso efectivo de vapor con evaporación de efecto múltiple o recompresión de vapor

- Minimizar el ensuciamiento de las superficies de transferencia de calor

- Estar construido con materiales que sean adecuados para minimizar la corrosión.

Las características críticas operativas y el producto de la solución a evaporar tienen un efecto importante en la selección del tipo de evaporador más adecuado para la aplicación.

Sensibilidad al calor

Muchos alimentos, productos farmacéuticos, productos químicos y las resinas son sensibles al calor o a la temperatura alta y requieren bajas temperaturas de calentamiento, un corto tiempo de residencia expuesto al calor, o ambos.

Esto se puede lograr mediante la combinación de minimizar el volumen de producto en el evaporador, minimizando el tiempo en el evaporador y reduciendo la temperatura de ebullición a medida del producto haciendo funcionar el evaporador a presiones reducidas.

Reduciendo la presión de funcionamiento interno también se puede operar a temperaturas de calentamiento más bajas mientras se mantiene una conducción razonable de transferencia de calor.

Ensuciamiento

El ensuciamiento de las superficies de transferencia de calor suele ser causado por la presencia de sólidos en la alimentación, Produciendo precipitados en el concentrado o degradación del producto. Una lenta acumulación de una película en las superficies provocará una reducción gradual del coeficiente global de transferencia de calor.

Eventualmente esto lo hará requerir el apagado del proceso y la limpieza de las superficies de transferencia, lo que se traduce en tiempo de inactividad de producción y mano de obra de mantenimiento adicional.

Espumas

La espuma del producto durante la vaporización es común. Puede variar desde una pequeña cantidad de espuma inestable que se rompe fácilmente a una muy estable que es difícil de romper y tiende a llenar todo el vacío del sistema del evaporador.

La espuma a menudo puede ser minimizada con diseños especiales para la entrada de alimentación (separación de alimentación de la corriente de vapor) y el área de separación de vapor / líquido (diseños especiales de desacoplamiento).

Además, reduciendo la intensidad de ebullición del líquido en la superficie de transferencia de calor (operando a una temperatura más baja o a una presión más alta) y reduciendo la velocidad del vapor en los tubos donde lo permitan las especificaciones de pureza del producto. La dosificación de un antiespumante puede resolver o reducir en gran medida el problema.

Sólidos

Las propiedades del concentrado pueden cambiar a medida que aumenta la concentración de sólidos. Los sólidos pueden obstruir los tubos, causando pérdida de superficie de transferencia de calor, lo que a su vez resulta en tasas de transferencia de calor reducidas y requiere tiempo de inactividad para la limpieza.

Los sólidos en el paorte aumentan la tendencia a ensuciar la superficie de calentamiento, lo que reduce el coeficiente de transferencia de calor y la tasa de ebullición.

Un incremento en la aportación de sólidos también puede aumentar la viscosidad del concentrado, lo que afecta al coeficiente global de transferencia de calor, reduciendo la capacidad.

Viscosidad

Cualquier aumento en la viscosidad del concentrado reducirá el coeficiente general de transferencia de calor.

Relación de destilado a concentrado

En general, debe haber paso suficiente líquido a través del evaporador para mantener húmedas las paredes calentadas. La falta de humectación de la pared y la velocidad del fluido pueden causar ensuciamiento y concentración de sólidos en la transferencia de calor superficial, lo que reduce la transferencia de calor y la posible degradación de la calidad del producto, como resultado de puntos calientes en la superficie de calentamiento.

En procesos donde existan altas relaciones destilado-concentrado, el reciclaje de alguna cantidad del concentrado puede ser requerido.

Velocidad del vapor destilado (caída de presión y arrastre)

Se debe tener en cuenta la velocidad del vapor en los tubos del evaporador y camisas de calentamiento. Las velocidades adecuadas son necesarias para producir suficientes coeficientes de transferencia de calor sin exceder las limitaciones de caída de presión, erosión y arrastre.

Se debe prestar especial atención a los requisitos del separador de vapor / líquido para la eficiencia de la separación. y caída de presión.

Medio de transferencia de calor

El medio de transferencia de calor (agua caliente o vapor) puede afectar la selección del tipo de evaporador. Los evaporadores calentados por líquido generalmente tienen coeficientes generales de transferencia de calor más bajos y requieren más área de transferencia.

Si el producto es estable a la temperatura de operación, entonces el calentamiento con agua caliente puede permitir temperaturas más altas y superar la transferencia de calor más baja coeficiente. Esto, en algunos casos, podría permitir el uso de un evaporador más pequeño.

Materiales de construcción requeridos (reactividad)

La consideración en la selección del evaporador puede estar muy influenciada por los materiales necesarios de construcción. El material de la superficie de transferencia de calor es extremadamente importante, porque no solo afecta el costo de material, sino que también determina la conductividad térmica, que afecta el coeficiente general de transferencia de calor y el área de superficie requerida.

Componentes de un evaporador al vacío industrial

Un equipo de evaporación industrial consiste en varios elementos ensamblados en una construcción mecánica robusta que garantizan el control del proceso y un nivel de automatización que le permita operar con seguridad bajo una mínima supervisión y mantenimiento.

Un evaporador industrial al vacío para el tratamiento de aguas residuales incluye un intercambiador de calor, válvulas, colectores, controles, bombas y condensador. Los diseños más comunes son tanques con camisa, intercambiadores de calor tubulares, intercambiadores de calor de placa y marco, y evaporadores agitados de película fina.

Las partes más importantes de un evaporador se describen a continuación.

1. Cuerpo del evaporador

Se acostumbran a construir de forma cilíndrica y pueden instalarse de tipo vertical y de tipo horizontal

Por su mayor resistencia mecánica a la presión interior y a la depresión (vacío), se fabrican con materiales metálicos, habitualmente en acero inoxidable austenítico, aunque también se construyen con otras aleaciones como aceros inoxidables super dúplex o con revestimientos de materiales como teflón, poliéster, ebonita, etc.

En su interior se prevé un volumen para la expansión de los vahos.

El separador de gota se ubica en la parte superior.

2. Cámaras de expansión del vapor

3. Intercambiador de calor

Existen diferentes tipos de intercambiadores de calor, construidos en diferentes materiales con mayor resistencia a la corrosión que el acero inoxidable.

Tipo haz tubular sumergido

Pueden ser de líquido (fluido de calefacción)/ liquido (fluido a calentar) o bien de vapor (fluido de calefacción) /líquido (fluido a calentar).

A continuación, se clasifica y se explican las características de los más habituales:

- Sumergidos en el líquido a calentar

- Externos que precisan una bomba de recirculación

- De camisa (el cuerpo de evaporación dispone de una camisa calefactora)

Tipo externo carcasa tubo

El flujo del fluido de calefacción puede ser en paralelo o a contra corriente respecto al líquido que se caliente.

4. Demister (separador de gotas)

5. Condensador de vahos

6. Bomba de recirculación

7. Bomba de descarga de concentrado

Instalación de un evaporador al vacío

A pesar de que cada proyecto presenta sus particularidades y ha de ser analizado de forma personalizada, existen una serie de consideraciones que, por lo general, se han de tener en cuenta en todas las instalaciones:

Consideraciones según el agua de entrada a tratar

Presencia de sólidos en suspensión

- Bloqueo de válvulas y tuberías

- Ensuciamiento prematuro intercambiadores

- Sustancias en límite de solubilidad

- Posibles soluciones: Instalación filtros

Presencia de aceites, hidrocarburos, ...

- Modificación de la superficie de evaporación

- Peor calidad de destilado

- Ensuciamiento de intercambiadores y equipos

- Posibles soluciones: Instalación separador aceites

Presencia de sustancias volátiles y/o incondensables:

- Rendimiento del sistema de vacío

- Calidad destilado

- Ensuciamiento circuito destilado

- Posibles soluciones: strippings, postratamiento, ...

Presencia de sustancias incrustantes:

- Bloqueo de válvulas y tuberías

- Ensuciamiento prematuro intercambiadores

- Posibles soluciones: Uso antiincrustantes o modificación de pH

Presencia de sustancias corrosivas:

- Vida útil de los elementos

- Incremento mantenimiento

- Posibles soluciones: Modificación pH, inhibidores de corrosión

Presencia de sustancias incrustantes:

- Bloqueo de válvulas y tuberías

- Ensuciamiento prematuro intercambiadores

- Posibles soluciones: Uso antiincrustantes o modificación de pH

Presencia de sustancias corrosivas:

- Vida útil de los elementos

- Incremento mantenimiento

- Posibles soluciones: Modificación pH, inhibidores de corrosión

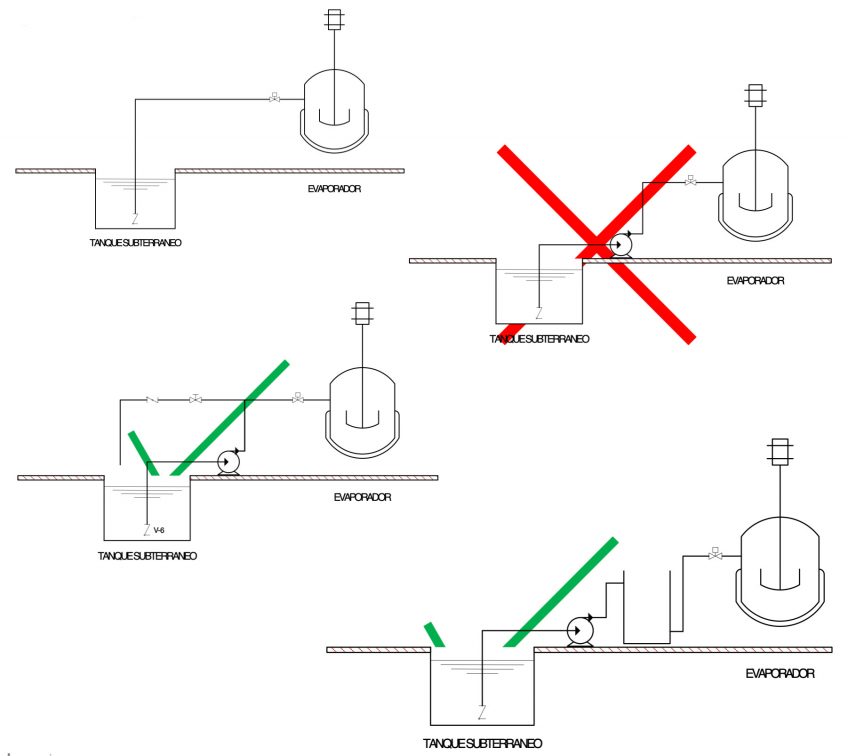

Consideraciones según distancias

La mayoría de los equipos de evaporación que utilizamos son al vacío, es decir, tienen la capacidad de poder aspirar por si mismos, pero no en cualquier condición.

Cada tecnología trabaja a presiones de vacío diferentes y utiliza sistemas de vacío diferentes, por lo que debe considerarse este factor para decidir a que distancia/profundidad deben colocarse los depósitos de alimentación.

Si los equipos no son al vacío, debe preverse siempre un sistema de alimentación presurizado. En los manuales de los equipos suelen estar especificadas estas distancias.

Si el equipo no dispone de bomba de descarga de destilado, también existen restricciones para la contrapresión en las tuberías de destilado:

- Equipos MVR: 50 mbar

- Equipos LT: 100 ÷ 300 mbar (depende de la tecnología)

- Equipos térmicos: 100 ÷ 300 mbar (depende de la tecnología)

Los equipos que disponen de bomba de descarga de destilado, se debe verificar la presión de la bomba considerando la presión a la que aspiran.

Las tuberías de concentrado deben configurarse de forma que sean lo más cortas posibles, mínimo número de figuras y facilitar el vaciado de las mismas.

- Pérdida de carga de producto: Teniendo en cuenta que el valor de vacío puede variar de -0.3 a -0.9 bar, el líquido a tratar no debe superar una pérdida de carga de 0.5 bar para garantizar una buena alimentación al equipo.

- Pérdida de carga de destilado: Se debe tener en cuenta que la presión de salida del destilado es de 0.3 bar, aproximadamente. Este valor, no siendo elevado, comporta una pérdida de carga en las tuberías de transferencia de destilado bastante considerable.

- Pérdida de carga: La presión de salida del producto condensado es igual a 0.7 bar. Es necesario evaluar las pérdidas de carga de la línea de transferencia: es necesario evaluar cuidadosamente la altura de la tubería que no debe superar los 6 metros, y la presencia de los accesorios y los codos.

Si no puede evitar estos fenómenos, es necesario prever la instalación de un depósito intermedio con bomba de refuerzo. La salida del producto condensado debe ser libre, sin ningún tipo de restricción, y nunca debe ser sumergido en el depósito de recogida.

Es imprescindible dejar una altura libre por encima del equipo de al menos 2.5 metros.

Consideraciones según servicios disponibles/requeridos

Todos los equipos que suministramos precisan de:

- Aire comprimido (normalmente 6 bar tipo instrumentación).

- Agua de servicio (normalmente 1.5 – 2.0 bar, filtrada y de baja dureza)

- Conexionado eléctrico

Los equipos MVR pueden precisar de:

- Salida de aire exhausto

- Tanques de detergente

- Se recomienda agua de refrigeración desmineralizada

Los equipos térmicos, precisan además de:

- Vapor o agua caliente a una presión máxima (normalmente 1.5 – 3.0 bar)

- Agua de refrigeración o sistemas de condensación

- Agua fría para la refrigeración de las bombas de vacío

Consideraciones según condiciones ambientales

- Los equipos no pueden trabajar en cualquier condición de presión, temperatura y/o humedad. Esto debe considerarse en el momento de diseño, pero también en la instalación.

- Los equipos que deban instalarse a la intemperie y no se hayan diseñado para ello, deberán protegerse mediante la instalación de techados, protecciones, ...

- Las zonas de instalación deben ser suficientemente ventiladas y el sol no debe incidir de forma directa sobre zonas sensibles de los equipos (HMI, pantallas, instrumentos, ...)

- El PVC se deteriora de forma acelerada en presencia de irradiación UV y condiciones extremas de temperatura ambiente.

- Deben evitarse instalaciones en zonas donde se encuentren productos corrosivos, irradiación de fuentes de calor, zonas extremadamente frías, polvo, ...

- Considerar elevar elementos que se encuentren en zonas inundables

- Evitar montar equipos en fosos, piscinas, ...

- Equipos con bomba de calor: Temperatura máxima 35 °C y mínima 10 °C

- Equipos MVR-FF: Temperatura máxima de 40 °C y temperatura mínima de 5 °C

- En los equipos adiabáticos la ha humedad y la temperatura pueden tener una alta incidencia en la producción.

- La presión atmosférica tiene incidencia en la producción del equipo, debe considerarse la elevación del sitio donde se va a instalar.

Mantenimiento de los evaporadores de agua

El mantenimiento es el conjunto de actividades destinadas a mantener y/o restablecer las condiciones óptimas para el uso y funcionamiento de los componentes, también mediante la sustitución programada de las partes y de los componentes sometidos a desgaste por otros componentes originales, instalados según indicaciones del fabricante.

Se incluyen dentro del mantenimiento todas aquellas intervenciones de mejora efectuadas sobre los componentes que no alteran las condiciones previstas de uso y funcionamiento.

En este ámbito también se incluyen otras intervenciones de adecuación a las exigencias de seguridad siempre según exigencias de la normativa local vigente o del fabricante.

Antes de llevar a cabo cualquier acción de mantenimiento es imprescindible llevar a cabo las siguientes acciones:

- Debe leerse siempre el manual

- Prestar atención a las señales de peligro y/o advertencia

- Utilizar medios de protección adecuados

- Utilizar herramientas adecuadas al trabajo a desarrollar

- Planificar trabajos

- Avisar de los trabajos que se van a realizar

- Bloquear la puesta en marcha del equipo cuando sea preciso

Al llevar a cabo el mantenimiento de los equipos y/o la sustitución de un componente desgastado, se deben observar rigurosamente las instrucciones de seguridad previstas por la propiedad (usuario del equipo), así como las indicadas en el manual de instrucciones (fabricante del equipo).

Mantenimiento correctivo

Este mantenimiento industrial consiste en corregir los errores del equipo conforme vayan apareciendo por el uso y el desgaste. Pueden ser planificados, cuando ese desgaste se ha previsto y en el plan de mantenimiento industrial ya se tiene en cuenta. O no planificados, cuando el defecto ocurre en un momento inesperado o antes de lo previsto.

Mantenimiento preventivo

Consiste en una intervención sistemática del equipo, aunque este aún no haya dado señas de desgaste o error. Se tienen en cuenta las vulnerabilidades de la maquinaria y los materiales y se planea el mantenimiento en el momento oportuno para no llegar a necesitar una reparación seria. Requiere un buen plan de mantenimiento industrial.

Mantenimiento predictivo

Este es uno de los tipos de mantenimiento industrial que más requieren de un correcto plan de mantenimiento industrial. Hace un análisis constante del equipo para poder descubrir si las variables de la maquinaria cambian y predecir las averías y los errores antes de que se produzcan.

Para poder adoptar este tipo de mantenimiento industrial, antes es necesario hacer mediciones del equipo. Algunas variables a tener en cuenta son vibración, consumo de energía, temperatura... Una vez se conocen los parámetros normales, pueden verse variaciones en ellos que indiquen un posible problema en el equipo. Así se evita llegar a la avería. Es uno de los tipos de mantenimiento industrial más avanzados y de los que requieren mayor base informática y de conocimientos de matemáticas, física, etc.

Mantenimiento cero horas u overhaul

Consiste en tareas y procedimientos que dejan la máquina a cero horas de funcionamiento. Esto quiere decir que, bien cuando ya está comenzando a bajar el rendimiento del equipo o bien cuando todavía funciona a la perfección, se sustituyen todos los componentes necesarios hasta que tiene el mismo desgaste por el uso que si fuera totalmente nueva. Es uno de los tipos de mantenimiento industrial que sirven para asegurarse de alargar la vida útil del equipo a largo plazo y de forma controlada.

Mantenimiento en uso

Este es uno de los tipos de mantenimiento industrial de más baja intervención. Normalmente lo suelen hacer los usuarios del equipo o personal de baja cualificación. Consiste en simples tareas de prevención, como una limpieza adecuada o una observación sobre defectos visibles.

Mantenimientos más comunes en equipos de evaporación

Las tareas de mantenimiento más comunes son:

- Rellenado de tanques y reactivos

- Limpieza de intercambiadores

- Cambios de aceite y engrasado de motores

- Sustitución de piezas de desgaste (cierres mecánicos, juntas...)

- Sustitución o reparación de elementos averiados (motores, bombas, instrumentos...)

Una correcta planificación y estrategia de mantenimiento puede hacer incrementar significativamente las horas de disponibilidad del equipo.

Incrustaciones y corrosión

La formación de incrustaciones es de uno de los peores enemigos de los equipos de evaporación porque reducen o impiden la transmisión de calor. Se debe a la formación de compuestos de baja solubilidad que precipitan de manera indeseada en el evaporador, especialmente donde existe una mayor diferencia de temperatura, es decir, en los intercambiadores de calor.

Las sales de calcio y magnesio, sílice, minerales, etc. son ejemplos de sustancias que generalmente forman incrustaciones.

Se puede evitar con el correcto pretratamiento de eliminación por vía química o con la adición de sustancias quelantes y antiincrustantes formulados. En algunos casos se deberán hacer limpiezas químicas o mecánicas para eliminar los depósitos de incrustación.

En los evaporadores, a pesar de estar construidos en material de acero inoxidable, la corrosión química interna de los materiales de construcción es un fenómeno habitual cuando se evaporan salmueras o aguas que contienen cloruros, fluoruros, ciertos ácidos, etc.

Las condiciones que afectan fuertemente la corrosión son:

- pH: se incrementa la corrosión a pH ácidos;

- Temperatura: a mayor temperatura se incrementa la corrosión;

- Presencia de oxigeno atmosférico.

</ul

Hay dos tipos de corrosión, la iso-corrosión y la corrosión por picaduras.

La iso-corrosión se produce de forma generalizada en forma de pérdida de peso por disolución del metal o aleación en la solución. Suele ser frecuente cuando hay presencia de ácidos.

La corrosión por picaduras se presenta en forma de picaduras, principalmente en las zonas de soldadura. Está producida por la presencia de cloruros y fluoruros, y puede aparecer incluso a pH alcalinos.

En ambos casos, la corrosión acaba destruyendo los materiales en un tiempo corto.

La prevención de la corrosión se efectuará mediante la apropiada selección de materiales, evitar pH ácidos, no sobrepasar la concentración máxima de cloruros a la temperatura de trabajo y, en algunos casos, puede resultar útil la protección catódica mediante cátodos de sacrificio (metal menos noble que el del evaporador).

Cristalizadores industriales al vacío

Los cristalizadores al vacío son una tecnología muy eficiente y rentable para el tratamiento de aguas residuales con una carga contaminante alta y compleja, así como para la recuperación de materias primas y subproductos disueltos en el efluente.

La cristalización tiene por objeto llevar un cuerpo a la forma de sólido cristalino partiendo de la misma sustancia fundida o de su disolución en un disolvente; también se puede obtener cristalización partiendo de una fase vapor sin pasar por el estado líquido, pero solo se da en algunos casos.

En el caso de disoluciones, La cristalización de los solutos se consigue cuando se alcanza una concentración superior a la de saturación, la cual dependen de la temperatura y de la naturaleza del soluto y el disolvente.

En la mayor parte de los casos la solubilidad disminuye cunado desciende la temperatura y la cristalización se puede conseguir por enfriamiento o por evaporación del disolvente, empleándose frecuentemente ambos sistemas combinados.

Cuando existe más de un componente en la disolución, la velocidad de difusión interviene de forma importante en el proceso de cristalización, junto con la transmisión de calor, mientras que cuando hay un solo componente solo hay que pensar en la transmisión de calor.

En cualquier caso, siempre existe un estado de equilibrio en el que la fase líquida y la sólida pueden mantenerse sin que haya intercambio aparente de materia entre ellas. Tal estado viene definido, en el caso de cuerpos puros, por su temperatura de fusión, y en las disoluciones y mezclas por la de saturación o solubilidad máxima.

El crecimiento de los gérmenes cristalinos estables se realiza a expensas de las moléculas presentes en la disolución sobresaturada. La velocidad de crecimiento, como en muchos proceso de cambio de fase, puede considerarse directamente proporcional a un potencial, e inversamente proporcional a una resistencia.

El potencial es la sobresaturación de la disolución y las resistencias las podemos considerar descompuestas en dos partes:

- Resistencia a la difusión de las moléculas hasta alcanzar la superficie del cristal.

- Resistencia específica de cada cara del cristal, que depende de su orientación con relación a su retículo cristalino.

El acceso de las moléculas disueltas tiene lugar por difusión a través de una capa estacionaria que rodea el cristal. Este fenómeno es el que determina la velocidad de crecimiento. El espesor de la capa de tránsito debe lógicamente disminuir, al aumentar el movimiento relativo entre las fases sólida y liquida, y esta velocidad aumenta cuando se produce agitación hasta cierto límite, a partir del cual permanece constante. La velocidad de crecimiento no aumenta más con la sobresaturación, pues se eleva la viscosidad y disminuye la velocidad de difusión.

La separación de cristales del resto del sistema en que se producen acostumbra a ser un proceso complementario, como la filtración, el prensado o la centrifugación.

La diferencia básica entre la evaporación y la cristalización está en que la evaporación tiene como objetivo principal la concentración final de una solución, mientras que, en la cristalización, el objetivo es la producción y crecimiento de cristales.

Evaporación y cristalización para un vertido cero

El vertido cero (ZLD) es una técnica mediante la cual se eliminan las aguas residuales provenientes de las plantas industriales, sustituyéndolas por agua limpia, que retorna al proceso, generando una cantidad mínima de residuos sólidos, que a menudo incluyen subproductos susceptibles de ser vendidos o reutilizarse nuevamente.

Los sistemas de vertido cero son aplicables en una amplia gama de industrias, incluida la generación de energía, el refinamiento de productos químicos y combustibles, la minería, la destilación, la producción de alimentos y el tratamiento de desechos.

Para tratar los diferentes flujos de residuos y procesos hay una gran variedad de equipos disponibles, sin embargo, esta diversidad también es uno de los inconvenientes de ZLD, ya que cada sistema debe diseñarse a medida, teniendo en cuenta factores como la contaminación o los productos químicos presentes en el agua, la velocidad de flujo, la pureza del agua de retorno, etc.

Aunque cada sistema ZLD es diferente, la mayoría consta de una fase de pretratamiento, una fase de evaporación para eliminar la mayor parte del agua, y una fase de concentración adicional o fase de cristalización, para obtener el residuo sólido final.

El pretratamiento normalmente se enfoca en eliminar elementos orgánicos y cualquier químico que pueda dañar la evaporación u otros equipos de la instalación. Los tratamientos de agua más comunes, como el ajuste del pH, la floculación, tratamientos con membranas, la desgasificación, la oxidación, la separación e incluso la digestión aeróbica y anaeróbica, se han utilizado como tratamientos previos para los sistemas ZLD.

Tradicionalmente, la evaporación por compresión de vapor ha sido el principal método empleado para el procesamiento de ZLD, recuperando alrededor del 95% de las aguas residuales como destilado. Cualquier concentrado restante es tratado física o químicamente para generar residuos sólidos (como los cristales) y agua, o bien mediante un cristalizador, cuando el producto se pretende recuperar y es viable económicamente. Los evaporadores utilizados en los sistemas ZLD normalmente funcionan a presiones más bajas para reducir el punto de ebullición del líquido que se está tratando.

Esto proporciona tres beneficios: se consume menos energía, por lo que disminuye el coste energético; la formación de muchos hidratos y sales se produce a concentraciones y temperaturas más bajas; finalmente permite elevar la temperatura de cualquier concentrado restante durante procesamientos posteriores.

Cualquiera que sea el tipo de evaporador utilizado, los intercambiadores de calor pueden desempeñar un papel crucial en la reducción de los costes de funcionamiento de un sistema ZLD, al utilizar calor del agua de proceso y otras fuentes existentes, y también recapturar el calor al final del proceso y reutilizarlo para impulsar la eficiencia energética del sistema ZLD general

Fundamentos de la evaporación al vacío

La evaporación al vacío de líquidos, como proceso físico, se apoya en el aspecto particular de la transmisión del calor entre dos cuerpos con diferente temperatura: el líquido a calentar que está más frío y el fluido (o cuerpo) de calentamiento que está más caliente.

La evaporación se utiliza para la separación de una parte del líquido contenido en una disolución o suspensión.

Cuando es por ebullición, se denomina evaporación isotérmica (Fig 1 A,B). Según define la Ley de Boyle, cuando es un proceso adiabático, también conocido como evaporación isentrópica (Fig 2 A,B), la entropía del sistema permanece constante.

El fluido a evaporar (agua), previamente calentado, debe enfriarse cediendo trabajo al medio, generalmente aire que queda humidificado, por medio de su propia evaporación pasando a fase vapor. Este sistema es ampliamente utilizado en los sistemas de refrigeración industrial con torres de evaporación.

En ambos casos, el calor necesario para calentar el agua puede proceder de cualquier medio de calefacción: generación de agua caliente o vapor, bomba de calor, aprovechamiento de calor residual, etc.

La superficie de evaporación tiene un valor fijo en un evaporador ya construido. No podemos decir lo mismo de la diferencia de temperaturas entre el vapor condensante y el líquido a evaporar.

Este factor es función directa de las temperaturas de la cámara de condensación y la cámara de evaporación. El calor de la cámara de condensación depende de la presión de vapor, que se mantiene constante en una instalación normal.

Sólo cuando se acumulan gases no condensables puede descender la temperatura de condensación para una misma presión total, ya que ésta será la suma de la presión del vapor y la que ejercer los gases incondensables.

En un aparato que esté evaporando agua, la temperatura de la cámara de evaporación es la de ebullición del agua a la presión dada. Éste se determina mediante un manómetro.

En las tablas de vapor hallamos la temperatura. En la práctica, la solución que se evapora tiene mayor o menor proporción de sólidos disueltos, por lo que su punto de ebullición es superior a la del agua a la misma presión.

Los evaporadores funcionan, por lo general, en régimen continuo, y así la concentración del líquido puede considerarse constante e igual a la concentración de salida. Para los fines de la transmisión de calor se supone que el líquido se calienta hasta la temperatura de ebullición antes de llegar a la superficie de calefacción.

La velocidad de transferencia de calor a través de un cuerpo sólido (intercambiador de calor) está definida por la Ley de Fourier y depende básicamente de la diferencia de temperatura entre el centro calefactor y el líquido a evaporar, el área de intercambio y la conductividad térmica del material sólido del intercambiador.

La velocidad de transferencia de calor depende básicamente de los siguientes factores:

a) Diferencia de temperatura entre el centro calefactor y el líquido a evaporar (Δ𝑇)

La temperatura de ebullición del líquido a evaporar va aumentando a medida que se va concentrando. No obstante, al operar en condiciones de vacío, la diferencia de temperatura entre el agente calefactor y el líquido a evaporar se amplía, ya que la temperatura de ebullición 𝑻𝒃 de la mezcla es muy inferior a la correspondiente a presión atmosférica. Cuanto mayor sea la diferencia de temperaturas, mayor será la velocidad de evaporación.

b) Área de intercambio (𝐴)

El área de intercambio efectiva depende de la geometría del equipo y de fenómenos inherentes a la concentración de la disolución, como es el caso de la deposición de sólidos o de incrustaciones sobre la superficie de intercambio. A mayor área, mayor capacidad de intercambio de calor y mayor velocidad de evaporación.

c) Conductividad térmica del material sólido de transmisión de calor (𝑘)

Es una propiedad física de los materiales sólidos que mide su capacidad para la conducción de calor, p.e. la 𝑘 del acero inoxidable es de 52 𝑊/𝑚𝐾 y la del aluminio es de 237 𝑊/𝑚𝐾.

d) Transmitancia térmica (𝑈)

La transmitancia térmica (o coeficiente global de transferencia de calor) depende de las propiedades físicas de los fluidos que intervienen (agente calefactor y líquido a evaporar), del material de la pared en la que se produce el intercambio de calor, del diseño y geometría del equipo, así como de los parámetros de flujo (velocidades de circulación de los fluidos, etc.).

Cuanto más grande sea este coeficiente, mayor facilidad tiene el equipo para intercambiar calor. Se expresar mediante la siguiente ecuación:

𝑞 = 𝑈 𝐴 ∆𝑇

Donde 𝑞 es el flujo de calor, 𝑈 es el coeficiente de trasmisión de calor, 𝐴 es el área de intercambio

disponible y ∆𝑇 es la diferencia de temperaturas.

e) Factor de concentración/ratio de evaporación (𝐹𝐶)

Si consideramos una solución de entrada A, formada por un solvente evaporador (o destilado) D (p.e. agua) y un concentrado B, la relación entre los flujos másicos se puede expresar como:

𝑚𝐴 = ሶ 𝑚𝐷 + ሶ 𝑚𝐵

Se define el factor de concentración 𝐹𝐶 como la relación entre flujo de entrada y el flujo del concentrado:

𝐹𝐶 = ሶ 𝑚𝐴

ሶ

𝑚𝐵

En términos de concentración, el factor de concentración se expresa como sigue:

𝐹𝐶 = 𝑐𝐵

Conocido el factor de concentración 𝐹𝐶 de diseño, se pueden conocer los flujos de destilado y concentrado mediante las siguientes expresiones:

𝑚𝐷 = 𝐹𝐶−1

𝐹𝐶 ሶ 𝑚𝐴 ሶ 𝑚𝐵 = 1

𝐹𝐶 ሶ

Propiedades del líquido a evaporar

El incremento o aumento del punto de ebullición (ΔTb) es la diferencia de la temperatura de ebullición del disolvente puro (agua) con la temperatura de ebullición de la disolución a una concentración dada (molalidad).

Durante la evaporación de una disolución se va incrementando la concentración, y por tanto la molalidad, produciéndose un aumento del punto de ebullición.

Para determinar este aumento se puede utilizar la expresión

Δ𝑇𝑏 = 𝑖 𝐾𝑏 𝑎

donde 𝑖 es el factor de van’t Hoff (para el azúcar en agua es 1, para el cloruro de sodio en agua es 2, para el cloruro de calcio es 3, para el ácido clorhídrico en agua es 2), 𝐾𝑏 es la constante de aumento ebulloscópico de la disolución (para el agua es de 0.52 K) i 𝑎 es la actividad química.

La actividad química se determina como:

𝑎𝑖 = 𝛾𝑖 𝑥𝑖

siendo 𝑎𝑖 la actividad química de la especie 𝑖, 𝛾𝑖 el coeficiente de actividad de la

especie 𝑖 y 𝑥𝑖 la fracción molar de la especie 𝑖.

Otro método para determinar la temperatura de ebullición de una disolución acuosa (𝑇𝑏) es mediante la regla de Dühring.

La temperatura de ebullición de una solución acuosa a distintas presiones es función lineal de la temperatura de ebullición del agua a la misma presión.

Así, si conocemos la temperatura de ebullición a dos presiones distintas, podemos construir un diagrama, que nos permite obtener el punto de ebullición a cualquier presión.

La elevación del punto de ebullición varía poco con la presión, y es prácticamente constante dentro del intervalo que puede interesarnos, Una vez conocido el valor de elevación, podemos sumarlo a la temperatura deducida de las indicaciones de la presión manométrica y de las tablas de vapor, y así se encuentra la verdadera temperatura de ebullición.

Para las disoluciones concentradas, el término de corrección puede ser del mismo orden de magnitud que la diferencia real de temperaturas.

Densidad (𝜌) y viscosidad (𝜇) del líquido que se está evaporando:

- En las soluciones acuosas de sales tiende a aumentar su densidad y prácticamente no aumentan su viscosidad,

- En las mezclas de agua con polímeros (o sustancias orgánicas) pueden no ver alterada prácticamente su densidad inicial pero aumentar considerablemente la viscosidad.

La temperatura del fluido afecta directamente a estos dos parámetros, de tal manera que, a elevada temperatura, la densidad y la viscosidad disminuyen y cuando se enfría aumentan hasta el punto que pueda no ser viable la descarga mediante bombas.

La formación de espuma durante la ebullición, especialmente en la evaporación al vacío, es debida a la formación de burbujas de gas atrapadas en pequeñas gotas de líquido. Se producen principalmente durante la ebullición de líquidos espumógenos, generalmente cuando contienen tensoactivos o jabones. También

puede verse agravado por la circulación forzada del líquido. La formación de espuma debe controlarse, mediante agentes antiespumantes o un diseño específico para romper espumas, de lo contrario, existe el riesgo de que sea arrastrada por el vapor o pasar a la cámara de condensación, contaminando el agua destilada.

Algunos líquidos son termo-sensibles, es decir, por encima de ciertas temperaturas pueden descomponerse o variar sus propiedades (extractos naturales, fármacos, aditivos alimentarios, etc.) . En estos casos, se deberá elegir un sistema de evaporación de baja temperatura.

Cálculos básicos de un sistema de evaporación

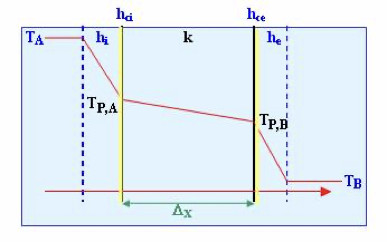

Los parámetros más importantes para el correcto diseño de un sistema de evaporación son el coeficiente de transmisión de calor y la superficie necesaria para llevar a cabo el proceso.

Coeficiente de transmisión de calor

La cantidad de calor transmitida en un evaporador está definida por la ecuación Q = U*A(T-T’). En ella, U depende del diseño y método de operar en el evaporador.

La resistencia global, considerando como tal al inverso del coeficiente global, está compuesta de cinco resistencias en serie: a) Resistencia de la película de vapor condensante. b) Resistencia de la costra formada sobre la superficie del elemento de calefacción en contacto con el vapor. c) Resistencia de la pared del elemento de calefacción. d) Resistencia de la costra formada sobre la superficie del elemento de calefacción en contacto con el líquido hirviente. e) Resistencia de la película del líquido hirviente.

Por lo tanto, el coeficiente global de transmisión del calor basado en el área interior del elemento de calefacción es:

En la que Ai es el área interior; Ae, el área exterior; hci y hce, los coeficientes de las costras interior y exterior, respectivamente; k el coeficiente de transmisión de calor por conducción de la pared metálica; y hi y he, los coeficientes de transmisión de calor por convección, (coeficientes de película) interior y exterior, respectivamente.

1. Coeficiente de película del vapor condensante: (he). Este coeficiente es elevado aún en el caso de condensación en película. Si la condensación se produce en gotas, es aún mayor. Se puede tomar como valor aproximado el de la presencia de gases no condensables reduce el valor de este coeficiente.

2. Coeficientes de las costras: (hci, hce). Estos coeficientes son generalmente altos, y difíciles de cuantificar. Por ello, la resistencia debida a los mismos no se tiene en cuenta a la hora de hacer los cálculos, sobre todo en aquellos casos en los que una velocidad de circulación elevada reduce la formación de incrustaciones. Para un funcionamiento y limpieza normales los coeficientes de las costras tienen unos valores aproximados comprendidos entre 0,58 y

3. Coeficiente de la pared metálica: (k). La pared metálica tiene generalmente un coeficiente de transmisión del calor por conducción elevado, y, por lo tanto, la resistencia térmica de la pared, salvo en el caso de espesores muy grandes, es despreciable.

4. Coeficiente de película del líquido hirviente: (hi). Este coeficiente es el de más influencia y depende de: a) la velocidad del líquido sobre la superficie de calefacción; b )la viscosidad del líquido hirviente; c) la limpieza de la superficie de calefacción. La velocidad de circulación depende de que la convección sea natural o forzada mediante agitación, y de la geometría de la superficie de calefacción con respecto a la forma y dimensiones del recinto de evaporación. En la mayoría de los evaporadores, especialmente en los que operan con líquidos viscosos, el coeficiente global de transmisión del calor depende fundamentalmente de este coeficiente de película.

En general, dadas las dificultades que se presentan para la determinación de los coeficientes individuales, los datos experimentales están referidos a los coeficientes globales, cuyos valores dependen fundamentalmente del valor del coeficiente de película del líquido hirviente.

En la bibliografía existen tablas y representaciones gráficas para los valores de U en los distintos tipos de evaporadores en condiciones normales de funcionamiento.

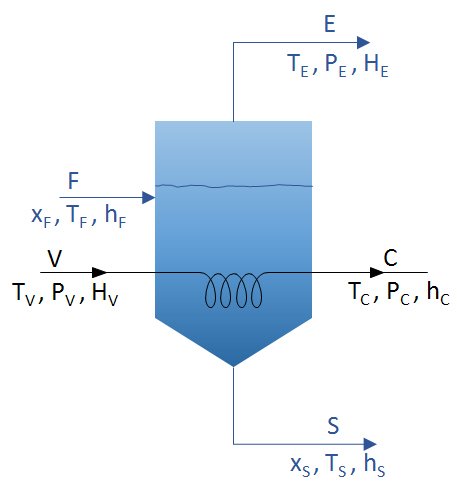

Cálculo del área de intercambio necesaria para la evaporación

Se deben plantear balances de materia y energía. Para el caso de un evaporador en el que se alimenta una corriente F y se extraen dos corrientes, la de concentrado S y la de destilado E, como el de la figura:

El diagrama presenta los parámetros a tener en cuenta en la evaporación al vacío. Se pueden plantear estos balances de materia y energía:

Balance de materia global

F=E+S

V = C

Balance de materia para el soluto

F x F = S x S

Balances de energía

VHV+F*hF=C*hC+(E*HE)+(S*hS)

Q = V HV – C hC = V (HV – hC) = U A ΔT

- Q: caudal de calor transmitido a través de la superficie de calefacción del evaporador.

- U: el coeficiente global de transferencia de calor.

- A: el área necesaria para la evaporación

- ΔT: la diferencia de temperaturas entre el agente calefactor y el líquido a evaporar.

Ejemplo cálculo del ahorro energético de un evaporador operando a vacío

A efecto de comprobar el beneficio ahorro energético que representa la utilización de evaporadores al vacío, planteamos el siguiente ejemplo:

Si queremos evaporar 1000 Kg/h de agua que están a 20ºC y utilizaremos un equipo que trabaje al vacío (Tª de ebullición = 60ºC) y otro atmosférico (Tª de ebullición = 100ºC), ¿Cuál será el ahorro de energía?

- La energía necesaria para llevar el agua desde 20ºC hasta 60ºC será Q = mCe(Tf-To) = 1000Kg/h x 1 Kcal/KgºC x (60ºC-20ºC)= 40000 Kcal/h

- La energía necesaria para llevar el agua desde 20ºC hasta 100ºC será Q = mCe(Tf-To) = 1000Kg/h x 1 Kcal/KgºC x (100ºC-20ºC)= 80000 Kcal/h

- La energía necesaria para cambiar de estado los 2000 Kg de agua será Q = mCL = 1000Kg x539 Kcal/Kg = 539000 Kcal

- A presión reducida, la energía necesaria es de 539000 +40000 Kcal/h = 579000 Kcal/h

- A presión atmosférica, la energía necesaria es de 539000 + 80000 Kcal/h = 619000 Kcal/h

- El ahorro de energía es 40000 Kcal/h

- Porcentualmente, el ahorro será de 6,5 %.

- Además, la energía consumida para el calentamiento sólo es del orden del 10% del total, el resto (cerca del 90%) es para el cambio de estado.

Como observamos, las técnicas de evaporación actuales van encaminadas a recuperar el calor latente del vapor destilado.

Breve historia de la evaporación industrial

La utilización de aparatos rudimentarios para hervir agua para concentrar un soluto es tan antigua como la historia de la humanidad. Durante el periodo Neolítico y, sobre todo, al final de la Edad de Bronce, la aplicación más importante fue la producción de sal en lugares que estaban alejados del mar mediante el sistema denominado briquetas o tiestos.

Estaban construidos en cerámica, se llenaban de agua salada procedente de lagos o manantiales de agua salobre y se hervía hasta la completa evaporación, luego fracturaban la briqueta y obtenían la preciada sal.

En la antigüedad, en China se produjo con este procedimiento y en Europa se utilizó desde la antigua Roma y hasta bien entrado el siglo XIX.

El primer científico en estudiar y explicar el proceso de evaporación fue el sueco Nils Wallerius (Stora Mellosa 1706 – Uppsala 1764), físico y teólogo, miembro de La Real Academia Sueca de las Ciencias en 1739.

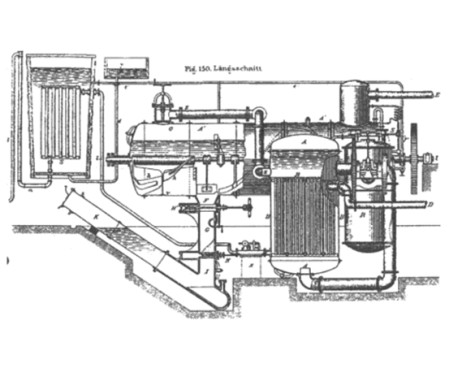

Entre 1876 y 1877 el ingeniero Paul Piccard desarrolló algunos prototipos de evaporadores con un gran parecido a los sistemas empleados actualmente y que despertaron gran admiración en la Exposición Universal de 1878.

En el siglo XIX la demanda de azúcar propició el desarrollo de ingenios azucareros que utilizaban la evaporación para concentrar y cristalizar el azúcar.

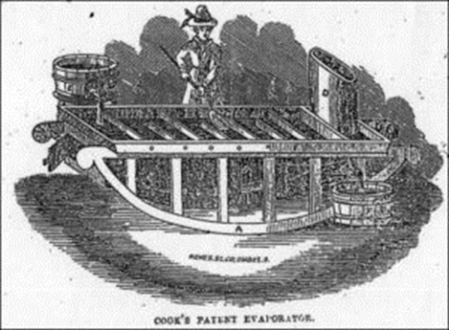

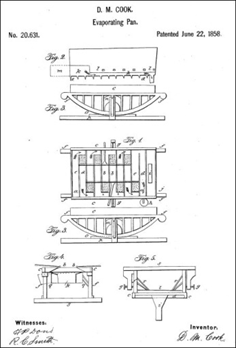

Otro procedimiento que se desarrolló en el año 1858 fue el patentado por D. M. Cook. Se trata del primer evaporador industrial, de tipo de bandejas, patentado para la producción de azúcar y lo comercializó a partir de 1860.

Producción de agua dulce mediante evaporadores

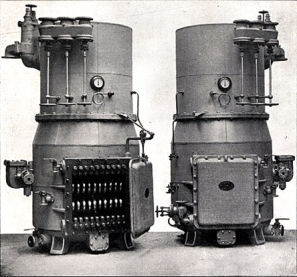

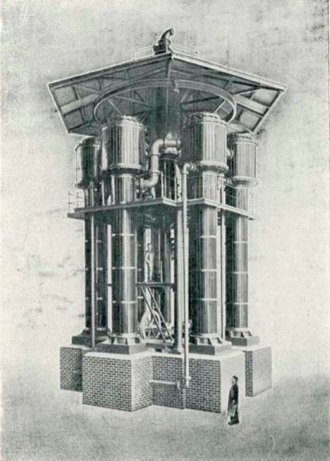

En 1884 aparecen los primeros evaporadores de agua de uso en buques y marina para la producción de agua dulce a partir de agua de mar que aprovechaban el vapor de las calderas del buque.

Sobre 1941 apareció la tecnología de vapor compresión para producir agua dulce en submarinos especialmente durante los largos periodos de inmersión donde no estaban funcionando los motores diésel y tenían que funcionar con electricidad de las baterías.

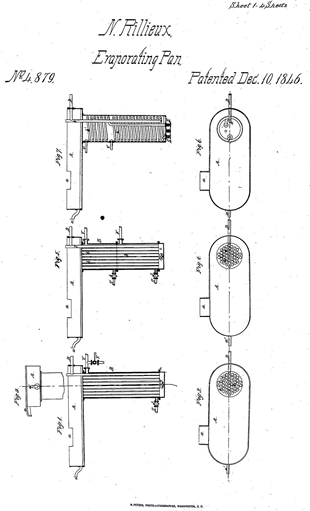

El ingeniero franco-americano Norbert Rellieux (1806 – 1894) fue el inventor y el pionero de la evaporación de múltiple efecto lo que representó un gran avance para la industria del azúcar.

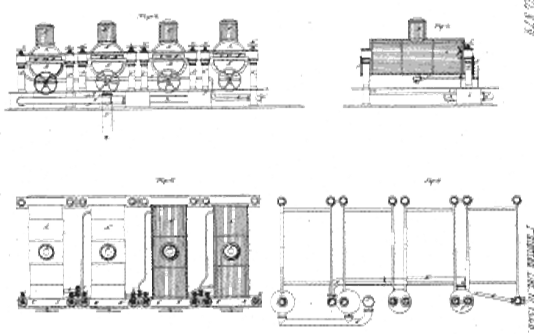

Paul Kestner desarrolló en 1899 una nueva tecnología en evaporación con el sistema de película descendente y Willheim Wiegand en 1908 patentó un evaporador de efecto múltiple con circulación de líquido.

El siglo XX y el desarrollo de evaporadores industriales

En 1940 la compañía Aqua-Chem, una división de Cleaver-Brooks Co, obtuvo un contrato para producir evaporadores de agua para producir agua potable, para las fuerzas armadas de EEUU durante la II Guerra Mundial y la guerra de Corea.

Este desarrollo industrial propició numerosos avances para, posteriormente, diseñar grandes plantas desalinizadoras mediante la técnica de Evaporador Flash de múltiple efecto.

El siglo XXI avance de la técnica hacia la economía circular

En 2015, Condorchem desarrolló el evaporador a MVR con circulación forzada a baja temperatura con un mínimo consumo eléctrico.

En 2017, Condorchem diseñó y construyó el primer concentrador adiabático sin necesidad de aporte de calor, aprovechando la temperatura de la descarga de concentrado del evaporador MFE.