Nuestras soluciones para vertido cero en la industria

En Condorchem Envitech contamos con una dilatada experiencia en el diseño de plantas de vertido cero, también conocido como descarga cero de líquido, para el tratamiento y reutilización de aguas residuales industriales. Cada proyecto se personaliza para cumplir con los objetivos y necesidades específicas del cliente, teniendo en cuenta diferentes variables, como la caracterización del efluente, el volumen de aguas residuales a tratar, las fuentes de energía disponibles o el ROI del proyecto.

Condorchem Envitech cuenta con un sólido equipo de expertos, avalado por cientos de proyectos ejecutados con éxito. Hemos llevado a cabo más de 400 proyectos de evaporación y cristalización de aguas residuales en todo el mundo, algunos de los cuales incluyen un sistema de descarga de líquido cero.

Es importante resaltar que los evaporadores y cristalizadores al vacío son actualmente las mejores tecnologías disponibles para la implementación efectiva de un sistema de vertido cero.

Sistemas de vertido cero

Un sistema de vertido cero es la mejor forma de garantizar que la actividad llevada cabo por una empresa no tendrá ningún impacto sobre su entorno y de que se reaprovecharán los recursos naturales consumidos, principalmente agua.

Vertido cero también es sinónimo de ahorro económico en muchas ocasiones, ya que la inversión inicial queda sobradamente amortizada con el ahorro que supone reducir notablemente el consumo de agua y no necesitar un gestor de residuos para el rechazo final de aguas residuales o efluentes.

En Condorchem Envitech somos especialistas en el diseño, fabricación y puesta en marcha de evaporadores al vacío y cristalizadores, las mejores tecnologías disponibles a día de hoy para implementar un sistema de descarga líquida cero. Mediante un diseño a medida y la combinación adecuada de las diferentes tecnologías disponibles, especialmente membranas de filtración, evaporadores y cristalizadores, en Condorchem Envitech ya hemos ayudado a muchos de nuestros clientes a alcanzar este objetivo.

Como hemos mencionado anteriormente, las tecnologías que se instalan con más frecuencia en una planta de descarga cero de líquidos son:

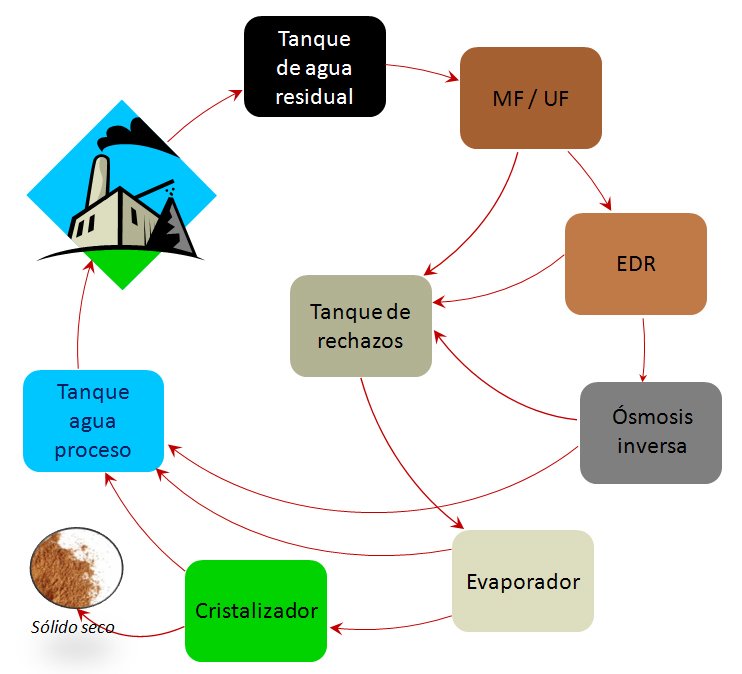

Así, tecnologías como la microfiltración y ultrafiltración son instaladas frecuentemente como pretratamiento, mientras que procesos como la nanofiltración y la ósmosis inversa actuan como tratamiento primario para recuperar en torno al 80% de agua limpia, a la vez que permiten concentrar los contaminantes en una corriente líquida de rechazo. A continuación, este rechazo de la ósmosis inversa es sometido a un post-tratamiento mediante tecnologías de separación térmica, evaporadores de vacío y cristalizadores, que se centran en concentrar el rechazo de las tecnologías de membrana y producir agua destilada, que se puede reutilizar en el proceso productivo, y un residuo sólido seco, que frecuentemente puede ser también reutilizado como materia prima, subproducto, e incluso fuente de energía.

La evaporación al vacío es un proceso fiable, resistente y eficiente que puede producir hasta un 99% de agua limpia minimizando la cantidad final de residuos gracias a su gran capacidad de concentración. Esta es la razón por la cual la evaporación y la cristalización son esenciales en todos los sistemas de descarga de líquido cero.

Nuestros equipos de vertido cero

ENVIDEST MVR FCEvaporadores al vacío mediante recompresión mecánica de vapor y circulación forzada

ENVIDEST MVR FCEvaporadores al vacío mediante recompresión mecánica de vapor y circulación forzada ENVIDEST MFE 1Evaporadores al vacío térmicos monoefecto mediante circulación forzada

ENVIDEST MFE 1Evaporadores al vacío térmicos monoefecto mediante circulación forzada ENVIDEST MFE 2Evaporadores al vacío térmicos doble efecto mediante circulación forzada

ENVIDEST MFE 2Evaporadores al vacío térmicos doble efecto mediante circulación forzada ENVIDEST MFE 3Evaporadores al vacío térmicos triple efecto mediante circulación forzada

ENVIDEST MFE 3Evaporadores al vacío térmicos triple efecto mediante circulación forzada ENVIDEST MVR FFEvaporadores al vacío de película descendente mediante recompresión mecánica de vapor y circulación forzada

ENVIDEST MVR FFEvaporadores al vacío de película descendente mediante recompresión mecánica de vapor y circulación forzada ENVIDEST DPM 1Evaporadores al vacío térmicos monoefecto

ENVIDEST DPM 1Evaporadores al vacío térmicos monoefecto ENVIDEST DPM 2Evaporadores al vacío térmicos doble efecto

ENVIDEST DPM 2Evaporadores al vacío térmicos doble efecto ENVIDEST DPM 3Evaporadores al vacío térmicos triple efecto

ENVIDEST DPM 3Evaporadores al vacío térmicos triple efecto ENVIDEST LT VSEvaporadores al vacío por bomba de calor.

ENVIDEST LT VSEvaporadores al vacío por bomba de calor. ENVIDEST EAEvaporadores atmosféricos

ENVIDEST EAEvaporadores atmosféricos DESALT LT DRYCristalizadores al vacío por bomba de calor

DESALT LT DRYCristalizadores al vacío por bomba de calor DESALT LT VRCristalizadores al vacío por bomba de calor

DESALT LT VRCristalizadores al vacío por bomba de calor DESALT MFECristalizadores al vació térmicos mediante circulación forzada

DESALT MFECristalizadores al vació térmicos mediante circulación forzada DESALT VRCristalizadores al vacío térmicos

DESALT VRCristalizadores al vacío térmicos DESALT MVR FCCristalizadores al vacío mediante recompresión mecánica de vapor y circulación forzada

DESALT MVR FCCristalizadores al vacío mediante recompresión mecánica de vapor y circulación forzada DESALT DRYCristalizadores al vacío térmicos

DESALT DRYCristalizadores al vacío térmicosDiseño de un sistema de vertido cero

La mayoría de las industrias utilizan agua de alguna forma en sus procesos de producción. Esta agua acaba generando unos efluentes que habrán de ser tratados con el objetivo de obtener nuevamente agua limpia, que podrá ser reutilizada mediante un sistema de vertido cero, o vertida a la naturaleza en función de los intereses de la empresa.

Sin embargo, el flujo de efluentes y su composición resulta muy variable y este es uno de los principales problemas en el diseño de un sistema de vertido cero: entender el efluente a tratar.

Factores esenciales en el diseño:

- Caudal y Composición del efluente a tratar

- Pureza del agua tratada tras el proceso de depuración.

Debido a que cada efluente es diferente no se puede diseñar un sistema de vertido cero que funcione como sistema único y aplicable de forma general. Así, la composición del efluente es esencial en el diseño de un sistema de vertido cero.

Un efluente mal descrito conducirá a un diseño que está lejos de su nivel óptimo, bien porque sea demasiado grande y caro o demasiado pequeño para lograr la separación requerida. El caudal acostumbra a determinar el tamaño de la instalación y, por tanto, el coste inicial de la misma.

Por otra parte, los componentes del efluente también deben ser analizados y preferiblemente en diversas ocasiones para ver si puede haber diferentes composiciones. Dependiendo del proceso que se utilice las composiciones pueden variar ligeramente.

Las medidas más comunes a analizar hoy en día son la demanda química de oxígeno (DQO), demanda bioquímica de oxígeno (DBO), carbono orgánico total (TOC), así como el análisis de inorgánicos (aniones, cationes, sílice).

Pese a la versatilidad en cuanto a la naturaleza de la contaminación de este sistema de gestión, no lo es tanto en relación con la cantidad de caudal a tratar. Para vertidos elevados (caudales superiores a 50 m3/h) no es una tecnología competitiva.

También se debe tener en cuenta que, cuando el efluente es rico en componentes volátiles, el destilado debe ser post-tratado para que pueda ser reutilizado. Y este proceso incrementa sensiblemente la inversión inicial.

Hoy en día la mayor parte de las instalaciones de vertido cero se llevan a cabo en diferentes sectores industriales y en actividades relacionadas con la producción de energía, así como en vertederos de Residuos Sólidos Urbanos.

Las tecnologías utilizadas para concentrar y minimizar el efluente final se pueden clasificar en:

Tecnologías de Membranas

- Microfiltración y ultrafiltración: unidades de pretratamiento previo

- Nanofiltración y la ósmosis inversa: recuperan hasta un 80% del agua, permitiendo concentrar la contaminación en una corriente líquida de rechazo a la vez que producen un agua de elevada calidad.

Tecnologías de Separación Térmica

Se centran en concentrar el rechazo de las técnicas de membrana produciendo agua destilada, reutilizable en el proceso, y un residuo sólido seco, haciendo posible el objetivo de no producir finalmente ningún tipo de vertido.

- Evaporación al Vacío: reduce al máximo el vertido, con criterios de eficacia, robustez y sostenibilidad.

- Cristalizadores: Cuando interesa que el único residuo sea un sólido seco, la evaporación al vacío se utiliza seguido de un cristalizador, el cual cristaliza el residuo del evaporador.

La evaporación al vacío es la tecnología más útil para obtener un vertido cero. Mediante esta tecnología se puede recuperar alrededor del 95% de las aguas residuales, obteniendo un agua destilada que puede ser reutilizada. Los residuos de salmuera restantes pueden ser reducidos a sólido en un cristalizador.

Sin embargo, la evaporación por sí sola puede ser una opción cara cuando los caudales son considerables. Una manera de resolver este problema es la integración de las tecnologías de membrana, especialmente ósmosis inversa y electrodiálisis reversible, con la evaporación. Hoy en día es muy habitual combinar ambas tecnologías en el diseño de sistemas de vertido cero.

Mediante la combinación de las tecnologías de membranas con la evaporación y la cristalización, los sistemas de vertido cero han resultado más eficientes y menos costosos. La forma en que se combinan dichas tecnologías depende del efluente a tratar.

Beneficios de la descarga cero de líquidos

El vertido cero de efluentes líquidos es la alternativa más sostenible, y en ocasiones también la más rentable, que puede adoptar cualquier industria en materia de gestión de sus residuos líquidos.

Un sistema de descarga cero de líquidos implica el diseño de un proceso que combina distintas tecnologías que hacen posible la reutilización del agua residual con una doble finalidad: por un lado, reducir al máximo el consumo de agua y, por el otro, minimizar, o eliminar por completo, el volumen de residuos sólidos que deben ser gestionados externamente.

Así pues, una planta de vertido cero permite la concentración de los contaminantes mediante tratamientos térmicos y la producción de una corriente de agua perfectamente destilada para su reutilización.

Las ventajas principales de la implantación de un sistema de vertido cero son las siguientes:

- Reducción del impacto ambiental de la empresa al reducir al máximo la producción de residuos líquidos.

- Ahorro económico en la gestión externa del residuo.

- Ahorro en el consumo de agua de red, al reutilizar el agua producida en el proceso. Esta ventaja también redunda en una reducción aún mayor del impacto ambiental de la empresa.

- Ahorro económico al reducir el consumo de agua de red.

- Reducir la huella ambiental de la empresa y mejorar su compromiso con la sostenibilidad.

- Cumplimiento riguroso de las normativas ambientales más exigentes.

- Ahorro económico en la fiscalidad del vertido y en posibles sanciones administrativas por el incumplimiento de la normativa ambiental en vigor.

- Incremento en la flexibilidad en materia de gestión de los efluentes líquidos producidos al no depender de ningún agente externo.

- Nuevas fuentes de ingresos mediante la recuperación de subproductos

- Reducción de costes gracias a la recuperación de materias primas.

- Flexibilidad del sistema en cuanto a cambios en la composición del efluente.

- Necesidad de poco espacio, pues son sistemas compactos.

- Simplicidad de explotación.

- Alto grado de automatización.

- No necesidad de personal técnico especializado.

- Bajo coste de personal.

- Ahorro en el consumo de reactivos químicos.

- Elevado nivel de autosuficiencia en el consumo de agua.

- Posibilidad de aprovechar calores residuales de otros procesos, disminuyendo extraordinariamente los costes de explotación.

Concepto

En Condorchem Envitech apostamos por los procesos sostenibles orientados al vertido cero (también conocido como descarga líquida cero). El motivo es doble: intentar recuperar agua de excelente calidad y valorizar o minimizar la producción de residuos.

Mediante técnicas de concentración combinadas, como las membranas y la evaporación al vacío, se puede alcanzar una concentración de residuos suficiente que nos permita:

- Reutilizar el agua obtenida tras el procesos de tratamiento.

- Comercializar los residuos para otras aplicaciones.

- Utilizarlos como combustible alternativo mediante equipos de cogeneración u otros sistemas.

La inmensa mayoría de actividades industriales generan efluentes líquidos, en mayor o menor cantidad, que deben ser gestionados correctamente por la carga contaminante que contienen. Estos efluentes se generan cuando se utiliza el agua para refrigerar o calentar, en las limpiezas de los equipos, dentro del propio proceso, etc.

La normativa medioambiental es cada vez más restrictiva y generalmente no permite que los efluentes líquidos puedan ser vertidos sin un tratamiento previo. La solución convencional pasa por instalar una serie de procesos fisicoquímicos y/o biológicos que tratan el agua lo necesario para conseguir cumplir la normativa de vertido.

No obstante, existe un gran número de situaciones donde el efluente tratado, o no puede ser vertido por razones geográficas, o requiere un esfuerzo económico elevado conseguir que el efluente sea evacuado. En otras situaciones, cuando se producen efluentes líquidos de naturaleza compleja, los sistemas de tratamiento convencionales necesarios no son competitivos a nivel económico.

Ante estos escenarios, el concepto de vertido cero se está forjando como la opción más sostenible a nivel ambiental y, en muchas ocasiones, también a nivel económico.

Instalación de una planta de descarga cero de líquidos

Cuando sea posible, la implementación de una planta de vertido cero es muy recomendable, ya que es la mejor solución para aplicar los principios de economía circular y uso responsable de los recursos naturales.

Los sistemas de descarga cero de líquidos son flexibles y escalables, ya que se pueden personalizar para gestionar cualquier tipo de residuo líquido. El único caso en el que pueden presentar cierta complejidad en su diseño es cuando las aguas residuales producen compuestos orgánicos volátiles. Una de las ventajas de una planta de vertido cero es su versatilidad para gestionar una amplia gama de contaminantes y su amplio campo de aplicaciones.

El principal obstáculo a la hora de instalar un sistema de descarga cero de líquidos acostumbra a ser su coste, ya que no siempre es la solución más económica. Para comprobar si un sistema de vertido cero es eficiente y rentable, es necesario analizar su CAPEX y OPEX antes de tomar cualquier decisión.

Aunque las tecnologías convencionales pueden ser técnicamente viables en un gran número de casos, hay situaciones en las que estos sistemas tradicionales no son una opción rentable. Esto sucede cuando las aguas residuales a gestionar presentan una caracterización compleja y los contaminantes no pueden ser eliminados sin tecnologías de concentración al vacío, que son el núcleo de una planta de vertido cero.

En otros casos, el efluente tratado no puede ser vertido por razones geográficas (escasez de agua) o porque requiere una elevada inversión para cumplir con la cada vez más estricta normativa medioambiental. En estas situaciones, se debe evaluar un sistema de descarga cero.

Sectores

El campo de aplicación de este sistema de gestión es tan amplio como el número de actividades diferentes que generan efluentes líquidos, con alguna pequeña limitación.

La aplicación típica de los sistemas de vertido cero es en aquellos casos en los que los tratamientos convencionales no son viables. Esto ocurre cuando los efluentes son complejos, salobres, con presencia de emulsiones, tóxicos, etc., o cuando interesa no producir ningún vertido líquido. En los siguientes sectores es frecuente la implantación de sistemas de vertido cero:

- Industria alimentaria

- Industria metalúrgica (emulsiones, baños de desengrase, agentes de desmolde)

- Industria farmacéutica

- Industria química

- Industria de tratamiento de superficies

- Industria cosmética

- Industria de perfumería

- Industria de inyección de aluminio

- Industria aeronáutica

- Industria microelectrónica

- Vertederos de residuos sólidos urbanos

- La elaboración de encurtidos, conservas y salazones.

- Las emulsiones y baños de desengrase de la industria metal-mecánica.

- Los lavados de los equipos de las industrias química, farmacéutica, cosmética y de perfumería.

- Los lixiviados de vertederos de residuos sólidos urbanos.

- Los agentes de desmolde en la industria de inyección del aluminio.

- Las aguas de lavado en la construcción de placas y circuitos electrónicos.

La implantación de un sistema de gestión basado en el concepto de vertido cero supone el tratamiento de todos los efluentes líquidos cuanto sea necesario hasta que su calidad permita su introducción de nuevo en el proceso, de modo que el rechazo final sea mínimo.