SECTIONS

- Champ d’application

- Réutilisation des effluents dans une embouteilleuse de boissons rafraîchissantes

- Usines de traitement des effluents

- Réutilisation des effluents

- Tendances actuelles pour la minimisation des déversements : déversement zéro

- Conclusions

CHAMP D’APPLICATION

Le secteur industriel de l’alimentation et des boissons représente une consommation annuelle d’environ 22 % du total de l’eau, et dans ce secteur se trouve celui des boissons rafraîchissantes.

Ce type d’industrie prépare et embouteille essentiellement des boissons selon des protocoles de qualité très exigeants, ce qui entraîne une consommation élevée d’eau de processus et de services, en plus de l’eau elle-même que contiennent les produits en tant que composant principal.

Pour réaliser ces progrès, les technologies des équipements de processus et des services auxiliaires ont été optimisées, ce qui a augmenté leur rendement et réduit les consommations d’eau et d’énergie (CIP, dilution de sucre, pasteurs, mélangeurs, chaînes d’embouteillage, laveurs, etc.), et, de plus, des contrôles et des investissements ont été réalisés dans les usines, permettant d’obtenir des améliorations et des économies notables.

Les systèmes les plus utilisés pour atteindre ces objectifs ont été essentiellement les suivants :

- Installation de compteurs d’eau aux différents points de consommation pour une évaluation et un contrôle corrects.

- Optimisation des processus CIP à froid pour réduire les consommations d’eau et d’énergie, récupération des réactifs de nettoyage et de NaOH.

- Remplacement des lubrifiants des chaînes d’embouteillage par d’autres moins polluants.

- Recirculation de certains lavages des usines de traitement des eaux et optimisation / remplacement des systèmes de purification.

- Recirculation des eaux de pasteurisation et d’autres processus d’usine.

- Réutilisation partielle des effluents purifiés pour les eaux de services.

- Rationalisation des consommations d’eaux de services et potables.

De plus, nous devons prendre en compte que dans certaines zones, il est possible de recycler l’eau provenant de la station d’épuration des déversements jusqu’aux aquifères, ce qui a permis de les réapprovisionner et de réduire l’effet de sécheresse.

RÉUTILISATION DES EFFLUENTS DANS UNE EMBOUTEILLEUSE DE BOISSONS RAFRAÎCHISSANTES

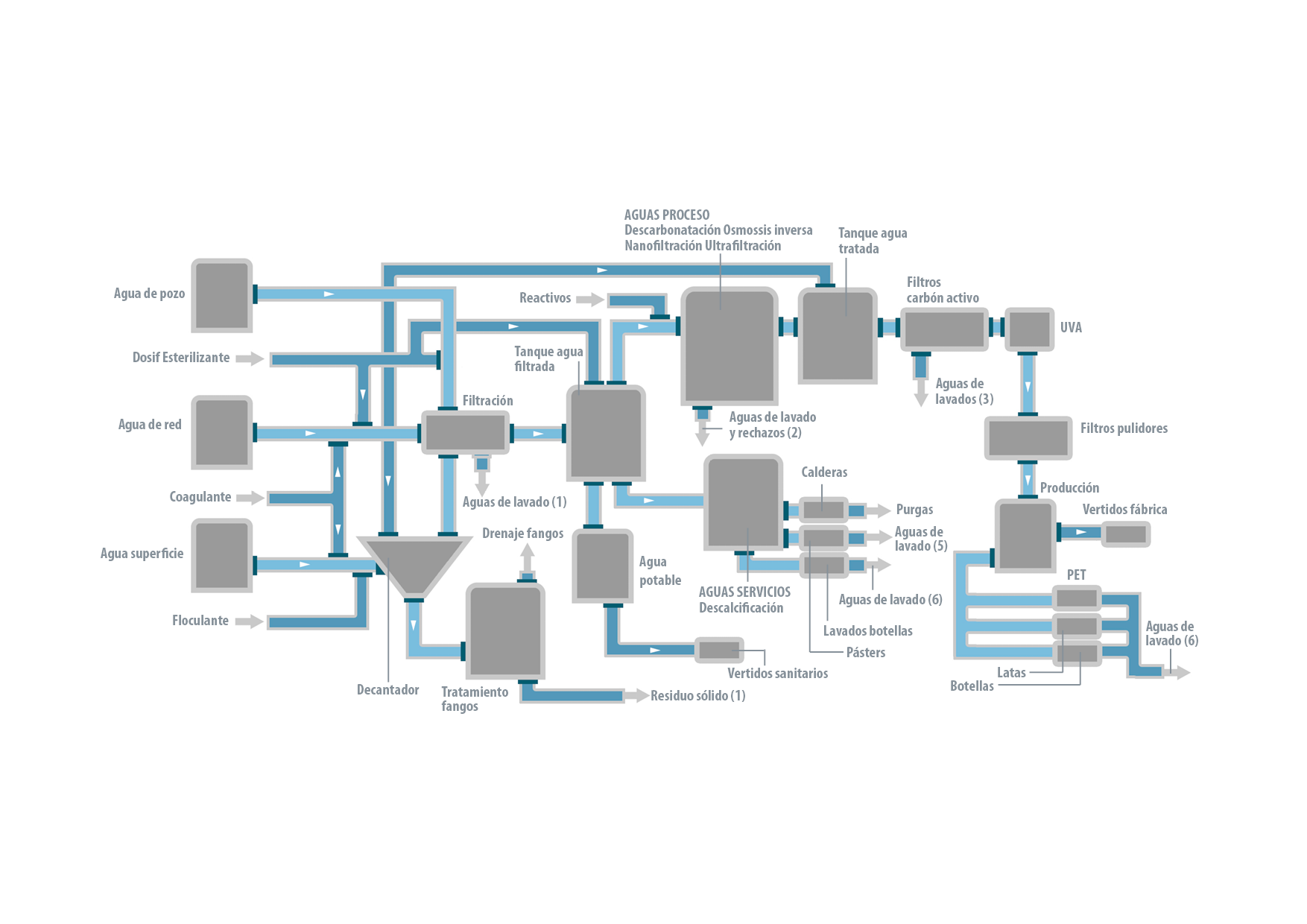

Bien que chaque usine de boissons gazeuses puisse embouteiller différents produits, et que l’eau d’apport puisse avoir des origines différentes (superficielle, puits et réseau), il existe une série de processus communs dans leurs lignes de fabrication, ce qui nous permet de généraliser un schéma de base concernant les consommations d’eaux de qualité différente (lavages, services, processus, etc.). Dans les annexes, le schéma 1 est joint, dans lequel sont présentées les trois sources habituelles d’eau d’apport et les traitements auxquels cette eau est soumise pour atteindre les paramètres exigés par les fabricants dans leurs processus de production.

Les différentes entreprises embouteilleuses ont leurs propres protocoles et définissent même les lignes de traitement de l’eau à suivre, afin d’homogénéiser la qualité de leurs produits et de respecter les paramètres exigés par la législation sur les eaux potables. On suit généralement un traitement dit multi-barrière, qui consiste à réaliser la purification par étapes.

2.1 Prétraitement

Si nous suivons le schéma 1, nous observons que, selon la source d’approvisionnement, l’eau est soumise à un prétraitement plus ou moins complexe ainsi, si nous partons d’une eau superficielle (rivière, étang, lac…), il faudra commencer par séparer les solides en suspension et le matériel colloïdal qu’elle contient habituellement.

La première étape est le prétraitement, qui consiste à séparer les solides et les contaminants les plus grossiers. On commence généralement par des systèmes de dégrillage (grilles de différentes lumières), de désablage et d’élimination des flottants, si nécessaire. Ensuite, une première dosification d’un agent oxydant de type NaOCl est réalisée, suivie d’un traitement physico-chimique, consistant à coaguler, floculer et décantation des substances contaminantes en suspension.

Le processus de coagulation se produit en déchargeant de sa polarité les micelles colloïdales dispersées dans l’eau, et pour cela, on utilise des substances de charge opposée qui s’adhèrent à elles ; on utilise généralement des sels d’aluminium comme Al2(SO4)3, le PAC (polychlorure d’aluminium), ou des sels de fer, comme Fe3Cl ou FeSO4, en raison de leur coût abordable et de leur faible toxicité. Parfois, il faudra ajuster le pH pour que la coagulation soit optimale. Le résultat est l’apparition de petits grumeaux de solides en suspension résultant de l’agrégation des colloïdes.

Le processus de floculation se produit généralement dans une chambre indépendante et après celle de coagulation. Les agents floculants sont des polymères à chaîne longue qui adhèrent à leur structure aux petits flocons formant des grumeaux spongieux (flocs) de consistance et de taille variables en fonction de l’origine des colloïdes et du type de réactifs utilisés.

Étant donné la très probable présence de matière organique, un réactif stérilisant, généralement NaOCl, est dosé en raison de son faible coût et de son efficacité élevée, mais on tend de plus en plus à utiliser d’autres oxydants comme O3, pour réduire la formation de dérivés chlorés tels que les trihalométhanes, composés très restreints dans les eaux potables (< 50 ppb).

La séparation des flocs se fera, en fonction de leur densité, par décantation ou flottation.

Les clarificateurs ou décanteurs peuvent être de type conventionnel ou de type lamellaire, selon l’espace disponible et la densité des flocons à séparer. Ces équipements sont généralement utilisés pour ce type d’eaux d’apport, mais il arrive que des flocons de faible densité se forment et qu’un système de flottation soit nécessaire, pour cela on utilise des DAF (flotteurs à air dissous) ou des CAF (flotteurs à air cavité).

La masse de solides séparés est appelée boue, et a une concentration d’environ 1 % dans les décanteurs et d’environ 3 % dans les flotteurs, ce qui nous donne une idée de la nécessité de réduire le volume de ces boues pour pouvoir les envoyer à la décharge. Ces déchets sont généralement soumis à une concentration préalable dans un équipement épaississant, mais avec ces équipements, il est difficile de dépasser des concentrations de boues de 5 à 8 %. La déshydratation est réalisée avec des systèmes de centrifugation (décanteurs centrifuges) ou avec des technologies de compression mécanique à l’aide de filtres à bande ou de filtres presse. Pour optimiser le processus de séchage, des floculants spécifiques ou de la chaux sont généralement dosés. L’eau drainée résultant de la concentration de la boue sera riche en contaminants et difficilement valorisable, elle sera donc envoyée à la station d’épuration générale des effluents de l’usine. Les boues résultantes ont une sécheresse d’environ 30 % et sont envoyées à la décharge.

L’eau clarifiée aura encore une teneur en solides en suspension qui lui donnera une turbidité supérieure à 10 NTU (Unité de Turbidité Néphalométrique), ce qui nécessitera un processus complémentaire appliqué dans la phase suivante du traitement multi-barrière : La Filtration.

Les eaux de réseau ont généralement des niveaux de turbidité d’environ 10 NTU, ce qui équivaut approximativement à un SDI (Silt Density Index) de 5, ce qui dépasse, dans de nombreux cas, les valeurs exigées pour les barrières de traitement suivantes. Les eaux de puits ont généralement des valeurs de turbidité inférieures (< 5 NTU), dans tous les cas, un traitement de filtration est habituellement effectué comme mesure préventive dans les deux cas.

Dans certaines occasions, les eaux provenant du réseau d’approvisionnement public peuvent nécessiter la dosification d’agents coagulants pour améliorer la filtration.

Il existe plusieurs systèmes de filtration qui ont été appliqués, tels que les filtres à sable, les filtres doubles et les filtres multicouches ; chacun d’eux a ses particularités, mais ils ont en commun de fonctionner par percolation en faisant circuler l’eau brute à travers un lit composé d’un ou plusieurs matériaux filtrants. Ces filtres consomment un volume important d’eau de lavage, bien qu’une partie de celle-ci puisse être réutilisée.

Dans le processus de lavage inverse de ces filtres, il est habituel d’utiliser, en plus de l’eau déjà filtrée, l’air provenant d’un groupe moto-soufflant, ce qui réduit considérablement la consommation d’eau de lavage et améliore son efficacité.

C’est un point de possible impact contaminant, c’est pourquoi on lave avec de l’eau fortement chlorée.

2.2 Traitement des eaux pour services et processus

L’eau prétraitée a deux destinations principales dans les industries de boissons rafraîchissantes : eaux pour services et eaux pour processus. En ce qui concerne l’eau de services, elle est utilisée comme eau d’alimentation pour chaudières, pasteurs, laveurs, CIP, froid industriel, circuits de refroidissement, etc. L’eau doit être déminéralisée pour éviter les problèmes d’encrassement, ce qui a été réalisé par des échangeurs de cations régénérés avec NaCl. Le déversement généré est abondant et de haute salinité.

D’autres effluents sont essentiellement : les purges de chaudières, les rinçages et lavages des pasteuriseurs, les CIP et rinçages des circuits et machines de fabrication et d’embouteillage de produits, et le déversement résultant du lavage des bouteilles, qui n’est pas recyclé dans les propres laveurs.

Concernant l’eau de processus, elle reçoit un traitement exhaustif pour l’adapter à la préparation des produits de l’usine. Dans cette section, des traitements d’échange ionique sont généralement utilisés pour réduire la dureté temporaire et l’alcalinité (HCO3)- de l’eau d’apport (décarbonatation) avec des résines de type carboxylique alimentaire. Dans de nombreux cas où la salinité totale de l’eau (TDS) est supérieure à celle exigée par les normes du fabricant, des traitements avec des membranes semi-perméables, tels que l’osmose inverse ou la nanofiltration, sont utilisés. Ces traitements se sont révélés très efficaces, car en plus de séparer la plupart des sels, ils réduisent le reste des contaminants, y compris les biologiques ; néanmoins, et bien qu’il y ait eu des évolutions dans ces technologies, comme par exemple avec l’osmose forcée, un débit d’eau important avec les contaminants et concentrés doit être évacué (Rejet).

Il est intéressant de disposer de bassins d’accumulation d’eau traitée de grand volume, de telle sorte que des tâches de maintenance, de régénération ou de nettoyage des usines de traitement des eaux puissent être réalisées sans que cela n’affecte le rythme de production de l’usine, tout en assurant la couverture des pics de demande de débit, mais cela entraîne également une augmentation du risque de contamination, en particulier biologique ; pour cette raison, une stérilisation est nécessaire, ce qui nécessite généralement de fortes doses d’oxydant et un système d’homogénéisation efficace à l’intérieur.

2.3 Post-traitement

L’eau traitée aura un excès d’oxydant (normalement Cl2), qui devra être éliminé avant d’atteindre la production, mais il peut également exister des résidus, tels que des restes polymériques ou monomères des résines d’échange ionique, ou tout type de micro-contaminant qui n’a pas pu être séparé par le traitement avec des membranes semi-perméables.

Le charbon actif a joué un rôle important à cet égard, car il est capable de catalyser le Cl2 et de retenir par adsorption les microparticules ; cependant, il faut également prendre en compte que dans les zones inférieures des colonnes contenant du charbon actif, des points se trouvent dans des conditions idéales pour développer une contamination biologique : grande surface, absence d’oxydants et possible abondance de nutriments en raison de l’action adsorbante du charbon actif ; pour cette raison, il est nécessaire de procéder périodiquement à la désinfection du lit de charbon actif avec de la vapeur ou avec des solutions de NaOH. Ces processus de régénération représentent des consommations importantes d’eau de rinçage.

Comme mesure de sécurité supplémentaire, l’eau provenant des filtres à charbon est généralement acheminée à travers des équipements d’irradiation aux rayons ultraviolets (UV), garantissant ainsi l’absence de contamination biologique et, après cela, des filtres à cartouches avec des lumières de filtration d’environ 1 – 20 microns absolus sont généralement disposés pour assurer l’absence de micro-corps, pyrogènes et tout autre type de contaminant qui pourrait atteindre la boisson.

Dans le processus de production, différents types d’emballages sont utilisés pour la commercialisation des boissons rafraîchissantes, tels que des bouteilles, du PET et des canettes. Il est fréquent d’utiliser une même ligne d’embouteillage pour différents produits, de sorte qu’il faudra éliminer par rinçage tout vestige de la fabrication précédente, avec la consommation correspondante d’eau traitée et la génération d’effluents contaminés.

L’eau potable pour la consommation interne de l’usine est généralement prélevée dans l’eau traitée ou dans l’eau du réseau. Les effluents générés sont des eaux sanitaires qui devront avoir leur réseau séparatif.

USINES DE TRAITEMENT DES EFFLUENTS

Les déversements qui ne sont pas récupérés sont envoyés à une station de traitement des effluents qui les épurera pour atteindre les limites exigées par la Loi sur les Eaux au point de déversement, selon qu’il s’agit d’un domaine public (rivière, étang, etc.) ou d’un collecteur qui les amène à une station d’épuration générale.

Le fait de réduire les volumes de déversement par leur valorisation partielle favorise l’augmentation de la concentration des sels et de la DCO (Demande Chimique en Oxygène). Ainsi, la DCO qui se situait habituellement il y a quelques années dans des valeurs de l’ordre de 1500 à 3000 mg/l O2, est parfois étendue jusqu’à des valeurs pouvant dépasser 4000 mg/l O2.

Comme on le sait, le dimensionnement de la station d’épuration (EDAR) est directement lié au débit, mais tant la consommation énergétique que le volume des bassins d’oxydation biologique et la production de boues dépendent essentiellement de la charge organique (DCO).

RÉUTILISATION DES EFFLUENTS

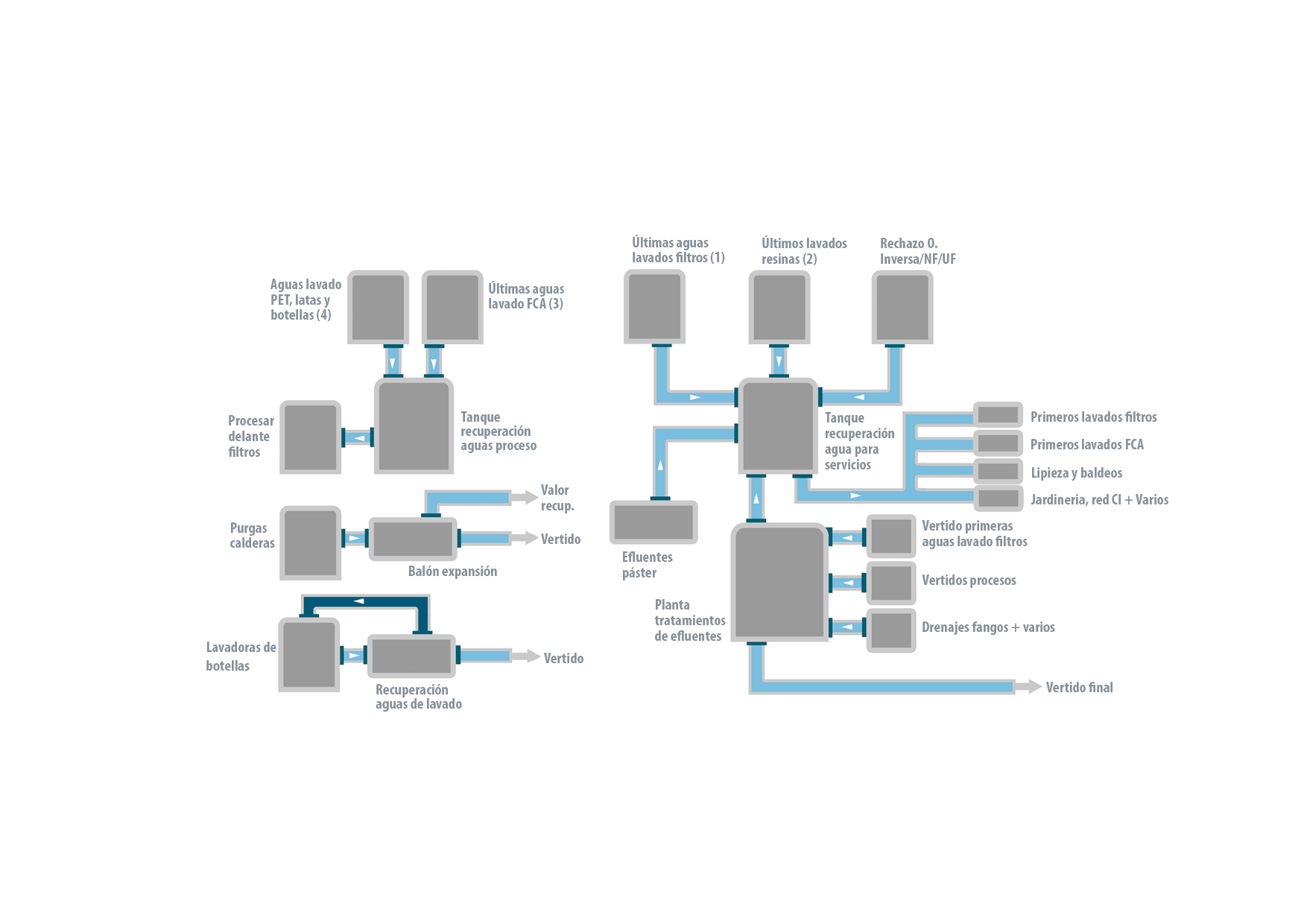

Dans le schéma 2, les effluents qui sont habituellement récupérés afin de réduire la consommation d’eau d’apport et le volume des déversements sont indiqués.

Si nous pensons à l’eau de processus, les eaux des derniers rinçages des filtres ont généralement une faible turbidité si on les compare à celle de l’eau d’apport, ce qui permet de les mélanger dans le réservoir d’eau brute de l’usine. Il en sera de même pour les derniers lavages des filtres à charbon actif, les derniers rinçages des différents emballages (canettes, PET et bouteilles) et ceux des pasteurs. Ces effluents peuvent être envoyés au bassin d’eau d’apport de l’usine et être reprosédés dans les installations de traitement de l’eau.

Une partie des effluents récupérés, ainsi que d’autres comme le rejet des traitements avec membranes (OI/NF), qui impliquent une forte concentration de sels, mais peu de concentration organique et de SS, peuvent être réutilisés comme eaux de services auxiliaires, et à cela s’ajoutent généralement les effluents du lavage final des déminéralisateurs et décarbonatiseurs. L’eau résultante du mélange peut avoir une qualité adaptée pour les premiers lavages des filtres, ou ceux des bouteilles consignées, ainsi que pour des destinations peu exigeantes dans l’usine comme le nettoyage et le lavage ou le jardinage, le réseau anti-incendie, ou les circuits de refroidissement et de froid.

Les déversements non valorisables ou en excès seraient envoyés à la station d’épuration des eaux usées (EDAR), avec les drains et concentrés et les déversements de processus, qui contiennent généralement une charge contaminante élevée, surtout en raison de la forte concentration de DCO. À cet égard, et afin de ne pas augmenter davantage la charge de DCO du déversement, les usines ont l’habitude d’envoyer leurs produits périmés ou défectueux à des traitements externes.

Les déversements évacués de la station d’épuration devront être conditionnés comme indiqué dans les points précédents, et dans de nombreux cas, ils pourront être utilisés comme eaux d’irrigation ou pour être injectés dans les aquifères et les zones humides.

Les boues générées dans le traitement biologique sont conduites à un épaississeur, puis à un séchage mécanique et une fois sèches, à une décharge autorisée.

Les purges de chaudières peuvent être utilisées pour générer de la vapeur à basse pression dans les soi-disant ballons d’expansion, ou pour valoriser leur énergie dans des échangeurs de chaleur.

TENDANCES ACTUELLES POUR LA MINIMISATION DES DÉVERSEMENTS : DÉVERSEMENT ZÉRO

Avec les mesures indiquées, un indice de récupération des effluents élevé (environ 15 %) a été atteint depuis 2010, mais dans de nombreux cas, les installations se sont complexifiées et des investissements importants ont été réalisés dans des bassins, des pompes et des circuits, avec leurs contrôles correspondants de débit, de niveau, de turbidité, de conductivité, de matière organique, de pH, etc. Actuellement, la plupart des usines du secteur ont adopté leurs objectifs en matière de minimum impact environnemental avec leur activité et misent sur les améliorations des technologies disponibles qui, bien qu’elles représentent un coût d’implémentation relativement élevé, confèrent sécurité et simplicité aux processus et s’amortissent à court et moyen terme.

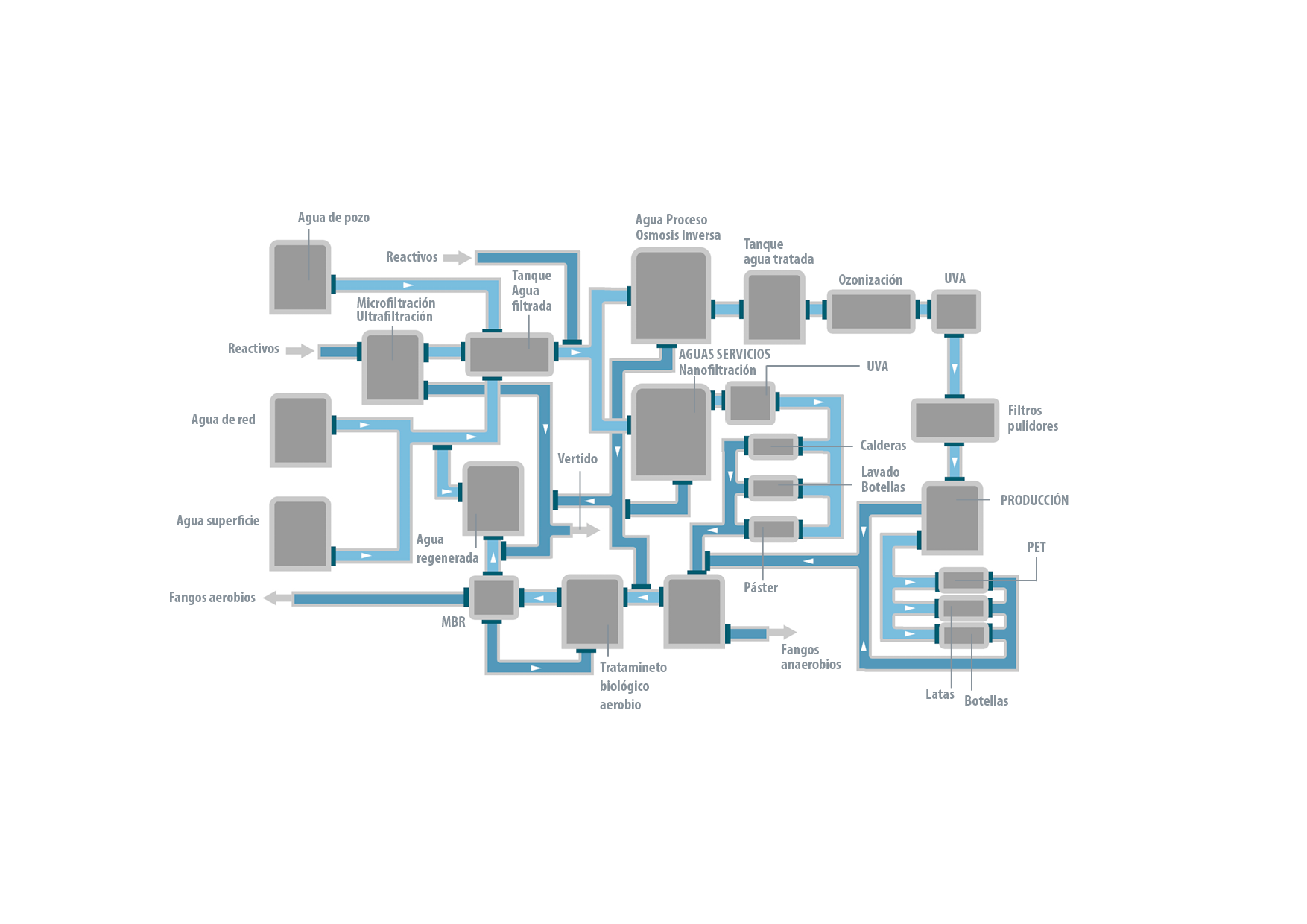

Comme exemples, nous citerons :

Au lieu de filtres à sable ou multicouches, on installe des usines avec des membranes de microfiltration / ultrafiltration, ce qui assure des coupures de filtration bien meilleures (environ 0,02 microns) et une réduction substantielle de la matière organique et des solides en suspension. Le rendement opérationnel de ces installations est élevé (environ 95 %), l’espace occupé est bien inférieur à celui des filtres et la consommation de réactifs est également considérablement réduite.

Dans de nombreux cas, nous pouvons nous passer de la décantation préalable pour les eaux superficielles, car il existe des types de membranes de µF/UF qui fonctionnent bien avec des charges élevées de SS, réduisant ainsi également la production de boues.

Le traitement à effectuer pour obtenir l’eau de processus ou de services dépendra surtout de sa salinité ; ainsi, pour les eaux de processus, on pourra utiliser OI/NF de préférence à l’échange ionique, car cela minimise la consommation de réactifs en l’absence de régénération des résines, et assure l’élimination de la matière organique et d’autres micro-contaminants. Étant donné que le débit d’eau de rejet est généralement de l’ordre de 25 % du débit d’apport (conversion = 75 %), et que le facteur de concentration (FC) est : (1/0,25) = 4, cela indique que la concentration de sels du rejet est d’environ 4 fois celle de l’eau d’apport.

Les technologies actuelles permettent de travailler à des valeurs de conversion plus élevées (80-85 %) et par conséquent le FC passera à 5 ou 6,7 respectivement, donc l’économie en consommation d’eau est évidente, mais aussi l’augmentation de la concentration saline du rejet ; cela limite la possibilité de réutilisation de ces effluents pour obtenir de l’eau régénérée ou pour les mélanger avec les déversements, car les limites établies par la Loi sur les Eaux sont souvent dépassées. À cet égard, la solution consiste à réduire la salinité en séparant les sels concentrés par un processus d’évaporation, avec la possibilité d’obtenir un solide pratiquement anhydre dans un cristalliseur. Cette technologie nous rapproche le plus du déversement zéro souhaité et de plus, le condensat pourra être recyclé comme eau d’apport.

Dans le schéma 3, la phase de réduction des déchets solides est détaillée, visant l’objectif prévu d’atteindre jusqu’à 10 % des envois de déchets à la décharge d’ici 2030, selon le rapport du FIAB mentionné au début de cet article. Nous observons que le rejet des usines de RO/NF serait concentré par un processus d’osmose inverse à haut rendement (RRO), suivi d’un système d’évaporation. Dans ces conditions, un résidu solide des sels serait obtenu à une concentration d’environ 25-30 %, et si nous souhaitons réduire encore le volume du résidu, un système de cristallisation pourrait être utilisé.

Les boues provenant de l’EDAR biologique pourraient être envoyées séparément à la décharge, ou bien elles pourraient être mélangées avec le résidu salin obtenu lors de l’évaporation / cristallisation ; pour cela, ces résidus devraient être caractérisés et il faudrait voir quelle serait l’option technique et économique la plus appropriée.

La consommation énergétique des processus indiqués est relativement élevée, mais lorsque des excédents énergétiques et des surfaces et conditions suffisantes sont disponibles pour installer de petites usines génératrices d’énergies renouvelables, elles deviennent parfaitement viables et recommandables.

En ce qui concerne les agents stérilisants, on cherche à utiliser O3 ou des systèmes de radiation UV, plutôt que NaOCl, et si ce dernier est utilisé, on essaie d’éviter la présence de bromates présents dans le réactif industriel (très limités dans la réglementation des eaux potables). Dernièrement, on opte pour installer des équipements de génération de NaOCl « in situ », à partir de NaCl pour résoudre ce problème.

Les filtres à charbon continuent d’être maintenus comme barrière de sécurité, mais il existe également une tendance à les éliminer en raison des problèmes de contamination dans les dernières couches des lits qu’ils contiennent, comme expliqué précédemment. L’alternative est d’utiliser O3 et UVA, qui s’impose.

En ce qui concerne les stations d’épuration des déversements, étant donné la DCO élevée des effluents et leur nature, la tendance est d’utiliser des traitements de purification anaérobies de type UASB, Pakes ou EGSB, qui ont une faible consommation énergétique et une haute efficacité de purification (85-90 % de réduction de la DCO) ; de cette manière, il sera possible d’entrer dans les paramètres généralement exigés par les stations d’épuration des zones industrielles et dans les usines de traitement des déversements municipaux (environ 1 000 ppm O2 de DCO), d’autre part, les boues produites ne représentent non seulement pas un coût pour leur traitement, séchage et gestion à la décharge, mais il existe aujourd’hui un marché qui les valorise bien et elles peuvent même cesser d’être un coût. Un aspect moins positif pour le processus anaérobie est qu’il doit fonctionner à au moins 25 °C pour avoir un rendement correct, mais les effluents chauds de l’usine (lavage des bouteilles, purges de chaudières, effluents de pasteurs, etc.) peuvent en grande partie atténuer ce problème, et les chaudières utilisées pour chauffer l’effluent sont généralement à consommation mixte de biogaz / fuel, ce qui représente peu de coût énergétique.

Lorsque le déversement doit être envoyé à un cours d’eau public, il devra être traité complémentairement dans une station d’épuration biologique aérobie, car ses limites sont beaucoup plus exigeantes.

Dans les stations d’épuration biologiques aérobiques, la décantation ou la flottation des boues est remplacée par le système de membranes MBR, avec lequel on obtient des effluents de très faible charge contaminante tant biologique que de SS.

Ces effluents traités sont recyclés dans de nombreux cas pour l’alimentation des aquifères ou des eaux d’irrigation conformément au RD 1620/2007 du 7 décembre) sur le régime de réutilisation des eaux épurées.

CONCLUSIONS

Il est évident qu’il a été possible de progresser de manière notable dans la réduction des déversements et des déchets des entreprises fabriquant des boissons rafraîchissantes avec les technologies disponibles, mais on entre dans une tendance asymptotique. Le fait que des pays comme les États-Unis réutilisent certains effluents des usines, dûment traités, comme eau régénérée apte à la consommation humaine, donne une nouvelle dimension aux cycles de l’eau et à la réduction des contaminants.

D’autre part, l’avenir s’oriente vers le déversement zéro, ce qui signifie que les processus de concentration / évaporation et de cristallisation des déchets et des sels s’imposeront à mesure que la législation environnementale deviendra plus exigeante et que les technologies évolueront.

Tout cela se traduira par un bénéfice pour les conditions climatiques et, par conséquent, pour un meilleur avenir pour notre planète.