Offre de Condorchem Envitech

Condorchem Envitech conçoit et construit les dispositifs d’oxydation catalytique en fonction de chaque application concrète, en choisissant avec précision le catalyseur le plus approprié en fonction de la particularité des émissions à traiter.

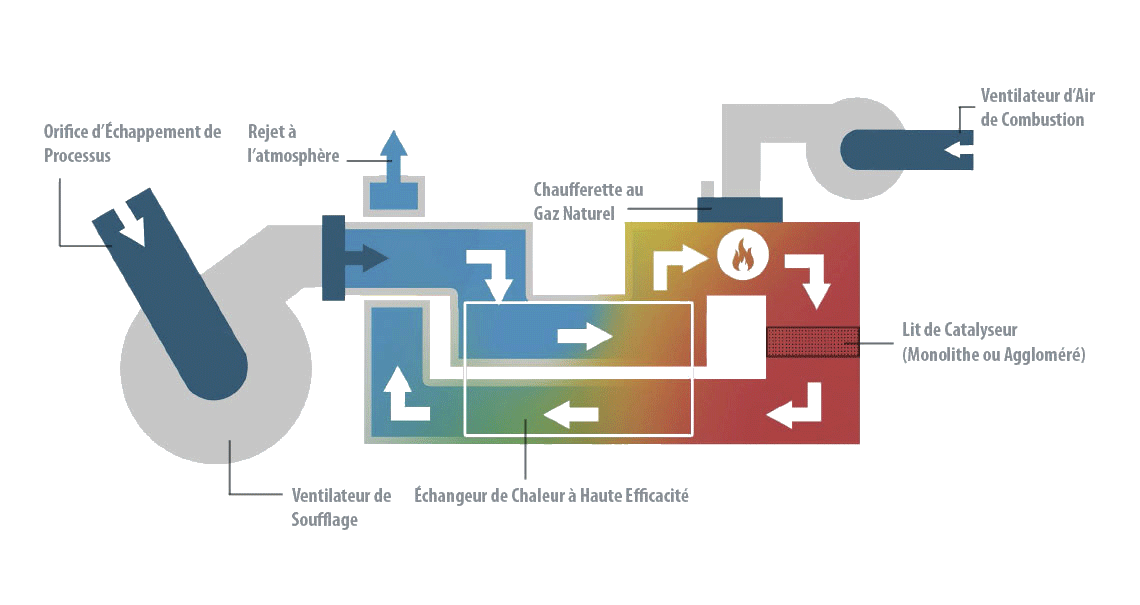

Le concept de base de l'oxydation catalytique consiste à utiliser un catalyseur industriel qui facilite la réaction chimique à des températures plus basses que celles produites dans l'oxydation thermique. Les contaminants présents dans les émissions sont mélangés à de l'oxygène, chauffés à une température élevée et passent à travers un catalyseur où les contaminants sont détruits, les convertissant en CO2, H2O et chaleur. La vitesse de réaction est contrôlée par la température de la chambre du catalyseur et la durée pendant laquelle le contaminant reste à l'intérieur du catalyseur lui-même. L'oxydation catalytique nécessite généralement moins d'énergie pour fonctionner en raison des températures de fonctionnement plus basses.

LLes principaux avantages de nos systèmes d’oxydation thermique catalytique sont :

- Il s’agit d’équipements compacts qui n’exigent pas trop d’espace physique.

- Les coûts de fonctionnement sont inférieurs à ceux des autres technologies pour le traitement des composés organiques volatiles.

- Elle permet le traitement de gaz de combustion.

Nos équipements

Caractéristiques techniques

- Point autothermique : 0,6 – 0,8 g/Nm3.

- Échangeur de chaleur de grande efficacité : 98%

- Aucun gaz n’est consommé car le point autothermique est atteint.

- Matériel catalytique de longue durée.

- Fonctionne de manière totalement automatisée.

- Les coûts de fonctionnement et de maintenance sont faibles.

- Son installation est simple et les équipements sont livrés dans un conteneur de 20 ou 40 pieds.

Composants

- Tableau électrique.

- Filtre.

- Lit catalytique.

- Vannes.

- Ventilateur.

- Conteneur.

Avantages

- Adaptable à une grande variété de flux d’air

- Permet de traiter une grande variété COV

- Autant les coûts de fonctionnement que ceux de maintenance sont faibles

- Efficacité thermique élevée

- Aucun déchet n’est produit pendant le processus

- Récupération énergétique générée pour des processus externes

- Équipements compacts qui n’exigent pas trop d’espace physique

Applications

- Traitement de gaz de combustion

- Industrie sidérurgique

- Industrie plastique

- Industrie alimentaire

- Industrie du bois

- Industrie des peintures, des vernis et des laques

- Industrie bovine

- Industrie pharmaceutique

- Industrie cosmétique

Introduction à l’oxydation catalytique

L’oxydation catalytique est une technique très efficace pour le traitement des émissions qui contiennent des composés organiques volatiles (COV).

L’oxydation catalytique est une technologie destructive pour l’épuration de COV qui permet la combustion à des températures plus basses que la thermique grâce à la présence d’un catalyseur dans la chambre de combustion et d’un échangeur de chaleur où l’air d’entrée est préchauffé avec l’air épuré de sortie.

Un système d’oxydation thermique catalytique est applicable dans toutes les activités où il est possible que se produisent des émissions de COV, lesquelles sont très nombreuses, appartenant généralement à des secteurs industriels.

Les COV sont tous les composés organiques qui, à température ambiante, se trouvent soit à l’état gazeux soit sont liquides très volatiles. Officiellement, on considère comme COV tout composé organique qui à 20º C a une pression de vapeur égale ou supérieure de 0.01 kPa, ou une volatilité équivalente dans les conditions particulières d’utilisation. Les COV ont généralement moins de douze atomes de carbone dans leur chaine et ils contiennent d’autres éléments comme l’oxygène, le fluor, le chlore, le brome, le soufre ou l’azote.

Le nombre de COV différents dépasse le millier, mais les plus abondants dans l’air sont le méthane, le toluène, le n-butane, l’isopentane, l’éthane, le benzène, le n-pentane, le propane et l’éthylène. Ces composés sont générés dans tous les processus industriels dans lesquels sont utilisés des dissolvants organiques (comme l’acétaldéhyde, le benzène, l’aniline, le tétrachlorure de carbone, le trichloro-1,1,1-éthane, l’acétone, l’éthanol, etc.).

Concernant sa dangerosité sur la santé des personnes et aux effets nocifs sur l’environnement, les COV sont classés en 3 groupes :

- Composés extrêmement dangereux pour la santé : le benzène, le chlorure de vinyle et le 1,2 dichloroéthane.

- Composés classe A : ceux pouvant nuire significativement à l’environnement, comme par exemple : l’aldéhyde acétique, l’aniline, le trichloroéthylène, etc.

- Composés classe B : ont un faible impact sur l’environnement. Appartiennent à ce groupe, entre autres, l’acétone et l’éthanol

Fonctionnement/exploitation d’un système d’oxydation thermique catalytique

L’Oxydation Catalytique a un fonctionnement similaire à celle d’autres technologies thermiques pour le traitement d’émissions de Composés Organiques Volatiles. Sa différence par rapport à d’autres systèmes est que le gaz est envoyé au lit en céramique pour générer la chaleur qui sera mise à profit pour l’oxydation directement après être passé par la zone de la flamme.

L’oxydation catalytique permet de détruire les COV en les transformant en CO2 et H2O. Le processus s’accomplit en présence d’un catalyseur dans la chambre de combustion, ce qui permet de détruire les COV à une température de l’ordre de 250-350 ºC, températures considérablement inférieures à celles utilisées lors de l’oxydation thermique régénérative. Au contraire, le catalyseur se désactive avec le temps et il doit être remplacé tous les 4-5 ans, ce qui suppose un coût de fonctionnement supplémentaire.

L’oxydation catalytique présente une efficacité thermique supérieure à 98% et ne consomme pas de gaz lorsqu’il atteint le point autothermique. Il s’agit d’une technique idoine pour des débits d’air bas ou moyens (1 000-30 000 Nm3/h) et pour des concentrations de COV moyennes ou basses (0,1 à 10 g/Nm3), qui présente un faible coût de fonctionnement.

Les catalyseurs utilisés sont, généralement, soit des métaux nobles (platine, palladium, argent ou or, alliages avec titane, rhodium, osmium ou iridium) soit sustentés sur une base céramique, ou d’autres oxydes métalliques (oxydes de vanadium, chrome, manganèse, fer, cobalt, nickel ou cuivre entre autres). Les catalyseurs basés sur des métaux nobles présentent une activité plus importante que les catalyseurs d’oxydes métalliques même s’ils ont une résistance à l’empoisonnement plus importante.

Les catalyseurs d’oxydes de métal sont utilisés pour oxyder des gaz qui contiennent des composés chlorés. Les catalyseurs à base de platine sont actifs pour l’oxydation de COV qui contiennent du souffre, cependant ils se désactivent rapidement en présence de chlore.

La présence de poisons des catalyseurs dans le gaz à traiter se répercute notablement dans sa vie utile. Des substances qui sont un poison pour les catalyseurs sont le phosphore, l’arsenic, les halogènes, le plomb, le souffre et le silice entre autres. Les courants de gaz qui contiennent ces substances, si ces poisons ne sont pas éliminés en traitant préalablement le courant de gaz, ils ne seront pas aptes à l’oxydation catalytique.