SECCIONES

- Ámbito de aplicación

- Reutilización de efluentes en una embotelladora de bebidas refrescantes

- Plantas de tratamiento de efluentes

- Reutilización de efluentes

- Tendencias actuales para la minimización de vertidos: vertido cero

- Conclusiones

ÁMBITO DE APLICACIÓN

El sector industrial de alimentación y bebidas representa un consumo anual del orden del 22% del total del agua y dentro de este sector se encuentra incluido el de las bebidas refrescantes.

Este tipo de industrias básicamente prepara y embotella las bebidas de acuerdo con protocolos de calidad muy exigentes, que conllevan un consumo de aguas de proceso y servicios elevado, además del propio agua que contienen los productos como componente principal.

Para conseguir estos progresos, se han optimizado las tecnologías de los equipos de proceso y servicios auxiliares, con lo que se ha incrementado su rendimiento y reducido los consumos de agua y energía (CIP, dilución de azúcar, pásters. mezcladoras, cadenas de embotellado, lavadoras…etc.), y, además, se han realizado controles e inversiones en las fábricas que han permitido obtener notables mejoras y ahorros.

Los sistemas más utilizados para conseguir estos objetivos han sido básicamente los siguientes:

- Disposición de contadores de agua en los distintos puntos de consumo para una correcta evaluación y control.

- Optimización de procesos CIP en frio para reducción de consumos de agua y energía, recuperación de reactivos de limpieza y NaOH.

- Sustitución de deslizantes de cadenas de embotellado por otros menos contaminantes.

- Recirculación de algunos lavados de las plantas de tratamiento de aguas y optimización / sustitución de sistemas de depuración.

- Recirculación de aguas de pasteurización y otros procesos de fábrica.

- Reutilización parcial de efluentes depurados para aguas de servicios.

- Racionalización de consumos de aguas de servicios y potable.

Además, Hemos de tener en consideración que en algunas zonas es posible reciclar agua procedente de la depuradora de vertidos hasta los acuíferos, con lo que se ha conseguido realimentarlos y reducir el efecto sequía.

REUTILIZACIÓN DE EFLUENTES EN UNA EMBOTELLADORA DE BEBIDAS REFRESCANTES

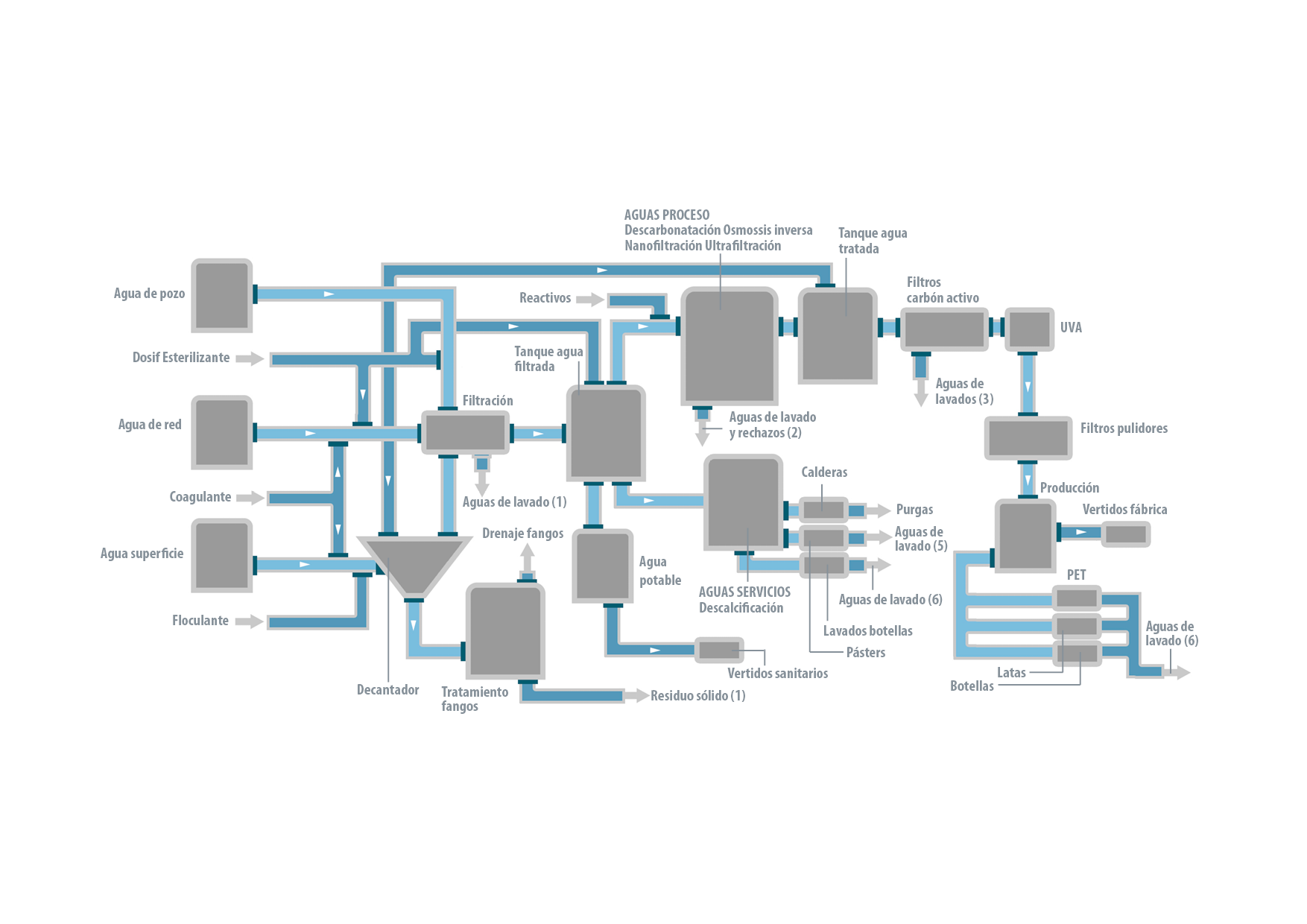

Aunque cada fábrica de refrescos puede embotellar distintos productos, y el agua de aportación puede tener orígenes diferentes (superficial, pozo y red), existen una serie de procesos comunes en sus líneas de fabricación, que nos permiten generalizar un esquema básico con relación a los consumos de aguas de distinta calidad (lavados, servicios, proceso…etc.). En los anexos se adjunta el esquema 1, en el que se plantean las tres fuentes habituales de agua de aportación y los tratamientos a que se somete esta agua para hacerla alcanzar los parámetros que exigen los fabricantes en sus procesos productivos.

Las distintas firmas embotelladoras tienen sus propios protocolos e incluso marcan las líneas de tratamiento de agua a seguir, a fin de homogeneizar la calidad de sus productos y cumplir con los parámetros exigidos por la legislación sobre aguas potables. Se suele seguir un denominado tratamiento multi – barrera, consiste en realizar la depuración por etapas.

2.1 Pretratamiento

Si seguimos el esquema 1, observamos que, dependiendo de la fuente de abastecimiento, el agua se somete a un pretratamiento más o menos complejo; así, si partimos de un agua superficial (río, pantano, lago…), se deberá comenzar por separar los sólidos en suspensión y el material coloidal que habitualmente contiene.

El primer paso, es el Pretratamiento que consiste en la separación de los sólidos y contaminantes más groseros. Se suele iniciar con sistemas de desbaste (rejas de distinta luz), desarenado y eliminación de flotantes, si procede. A continuación, se realiza una primera dosificación de un agente oxidante tipo NaOCl, y acto seguido, se procede a un tratamiento físico – químico, consistente en coagular, flocular y decantar las sustancias contaminantes en suspensión.

El proceso de Coagulación se produce al descargar de su polaridad a las micelas coloidales que se encuentran dispersas en el agua y, para ello, se utilizan sustancias de carga opuesta que se adhieren a ellas; habitualmente se viene utilizando sales de Aluminio como el Al2(SO4)3, el PAC (policloruro de aluminio), o bien sales de Hierro, como el Fe3Cl o el FeSO4, por su coste asumible y reducida toxicidad. En ocasiones, se deberá ajustar el pH para que la coagulación sea la óptima. El resultado es la aparición de pequeños grumos de sólidos en suspensión resultantes de la agrupación de los coloides.

El proceso de Floculación se produce generalmente en una cámara independiente y posterior a la de coagulación. Los agentes floculantes son polímeros de cadena larga que adhieren a su estructura a los pequeños coágulos formándose grumos esponjosos (flocs) de mayor o menor consistencia y tamaño en función del origen de los coloides y el tipo de reactivos utilizados.

Dada la muy probable presencia de materia orgánica, se dosifica un reactivo esterilizante, habitualmente NaOCl, por su bajo coste y elevada eficacia, pero cada vez se tiende más a utilizar otros oxidantes como el O3, para reducir la formación de cloro derivados como los trihalometanos, compuestos éstos muy restringidos en las aguas potables (< 50 ppb).

La separación de los flocs se realizará, en función de su densidad por decantación o flotación.

Los clarificadores o decantadores, podrán ser de tipo convencional o de tipo lamelar, dependiendo del espacio disponible y de la densidad de los flóculos a separar. Habitualmente se utilizan estos equipos para este tipo de aguas de aportación, pero se dan casos en que se producen flóculos de baja densidad y se requiere de un sistema de flotación, para lo que se utilizan los DAF (flotadores por aire disuelto) o los CAF (flotadores por aire cavitado).

La masa de sólidos separados se denomina fango, y tienen una concentración del orden del 1% en los decantadores y sobre el 3% en los flotadores, lo que nos da idea de la necesidad de reducir el volumen de estos fangos para poderlos enviar a vertedero. Estos residuos se suelen someter a una concentración previa en un equipo espesador, pero con estos equipos difícilmente se superarán concentraciones de fangos del 5 – 8 %. La deshidratación, se consigue con sistemas de centrifugación (Decanters centrífugos) o con tecnologías de compresión mecánica mediante filtros banda o filtros prensa. Para optimizar el proceso de secado, se suelen dosificar floculantes específicos o cal. El agua drenada resultante de la concentración del fango será rica en contaminantes y difícilmente aprovechable, por lo que se enviará a la depuradora general de efluentes de la fábrica. Los fangos resultantes tienen una sequedad del orden el 30 % y se envían a vertedero.

El agua clarificada aún tendrá un contenido de sólidos en suspensión que le darán una Turbidez superior a las 10 NTU (Nephelometric Turbidity Unit), lo que exigirá de un proceso complementario que se aplica en la siguiente fase del tratamiento multi barrera: La Filtración.

Las aguas de red suelen tener niveles de turbidez del orden de las 10 NTU que equivalen aproximadamente a un SDI (Silt Density Index) de 5, lo que supera, en muchos casos, los valores exigidos para las siguientes barreras de tratamiento. Las aguas de pozo suelen tener valores de turbidez inferiores (< 5 NTU), en cualquier caso, se acostumbra a hacer un tratamiento de filtración como medida preventiva en ambos casos.

En algunas ocasiones, las aguas procedentes de la red de abastecimiento público pueden requerir de la dosificación de agentes coagulantes para mejorar la filtración.

Existen varios sistemas de filtración que se han venido aplicando, como son los filtros de arena, los filtros duales y los filtros multicapa; cada uno de ellos tiene sus peculiaridades, pero tienen en común que funcionan por percolación al hacer circular el agua bruta a través de un lecho compuesto por uno o varios materiales filtrantes. Estos filtros consumen un volumen importante de agua de lavado, aunque parte de ella se puede reutilizar.

En el proceso de retrolavado de estos filtros es habitual utilizar, además de agua ya filtrada, el aire procedente de un grupo moto soplante, así se reduce en forma notable el consumo de agua de lavado y se mejora su eficacia.

Este es un punto de posible impacto contaminante, por lo que se lava con agua fuertemente clorada.

2.2 Tratamiento aguas para servicios y proceso

El agua pretratada, tiene dos destinos básicos en las industrias de bebidas refrescantes: aguas para servicios y aguas para proceso. Con relación al agua de servicios, se utiliza como agua de alimentación a calderas, páster. lavadoras, CIP, frío industrial, circuitos de refrigeración y varios. El agua debe estar descalcificada para impedir problemas de incrustaciones, lo cual ha venido realizando mediante cambiadores de cationes regenerados con NaCl. El vertido que se genera es abundante y de elevada salinidad.

Otros efluentes son básicamente: las purgas de calderas, los enjuagues y lavados de los pasteurizadores, los CIPs y enjuagues de los circuitos y máquinas de fabricación y embotellados de productos, y el vertido resultante de lavado de botellas, que no se recicla en las propias lavadoras.

Con relación al agua de proceso, recibe un tratamiento exhaustivo para acondicionarla a la preparación de los productos de fábrica. En esta sección, se suelen utilizar tratamientos de intercambio iónico para reducir la dureza temporal y la alcalinidad (HCO3)- del agua de aportación (descarbonatación) con resinas de tipo carboxílico alimentario. En muchos casos en los que la salinidad total de agua (TDS) es superior a la exigida por los estándares del fabricante, se utilizan tratamientos con membranas semipermeables, como la Osmosis Inversa o la Nanofiltración. Estos tratamientos han demostrado ser altamente eficaces, pues además de separar la mayor parte de las sales, reducen el resto de los contaminantes, entre ellos los biológicos; no obstante, y aunque se ha evolucionado en estas tecnologías, como, por ejemplo, con la ósmosis forzada, se debe evacuar un caudal de agua importe con los contaminantes y concentrados (Rechazo).

Es interesante disponer de balsas de acumulación de agua tratada de gran volumen, de tal forma, que se puedan realizar tareas de mantenimiento, regeneración o limpieza de las plantas de tratamiento de aguas, sin que ello afecte al ritmo de la producción de la fábrica, a la vez que aseguran la cobertura de las puntas en la demanda de caudal, pero ello también trae consigo un incremento del riesgo de contaminación especialmente biológica; por este motivo se hace precisa una esterilización que suele requerir altas dosis de oxidante y un sistema de homogeneización eficaz en su interior.

2.3 Postratamiento

El agua tratada tendrá un exceso de oxidante (normalmente Cl2), que deberá ser eliminado antes de llegar a Producción, pero además también pueden existir residuos, como restos poliméricos o monómeros de las resinas de intercambio iónico, o algún tipo de micro contaminante que no ha podido ser separado por el tratamiento con membranas semipermeables.

El carbón activo ha venido desempeñando un importante papel en este sentido, al ser capaz de catalizar el Cl2 y retener por adsorción las micro partículas; sin embargo, también debe tenerse en cuenta que en las zonas inferiores de las columnas que albergan el carbón activo, se quedan puntos en las condiciones ideales para desarrollar una contaminación biológica: alta superficie, ausencia de oxidantes y posible abundancia de nutrientes por la acción adsorbente del carbón activo; por este motivo, debe realizarse periódicamente la sanitización del lecho de carbón activo con vapor, o con soluciones de NaOH, Estos procesos de regeneración representan consumos importantes de agua de enjuague.

Como medida de seguridad adicional, se suele vehicular el agua procedente de los filtros de carbón, a través de equipos de irradiación de rayos ultravioleta (UVA), de tal forma que se garantiza la ausencia de contaminación biológica y, tras ellos, se acostumbran a disponen filtros de cartuchos con luces de filtración del orden de 1 – 20 micras absolutas para asegurar la ausencia de micro cuerpos, pirógenos y cualquier otro tipo de contaminante que pudiera llegar a la bebida.

En el proceso productivo se utilizan distintos tipos de envases para la comercialización de las bebidas refrescantes, como son las botellas, El PET y las latas. Es frecuente utilizar una misma línea de embotellado para distintos productos, por lo que deberá eliminarse por enjuague cualquier vestigio de la fabricación anterior, con el correspondiente consumo de agua tratada y generación de efluentes contaminados.

El agua potable para consumo interno de la fábrica se suele tomar del agua tratada, o bien del agua de la red. Los efluentes que se generan son aguas sanitarias que deberán tener su red separativa.

PLANTAS DE TRATAMIENTO DE EFLUENTES

Los vertidos que no se recuperan se envían a una planta de tratamiento de efluentes que los depurará para alcanzar los límites que se exigen por la Ley de Aguas en el punto de vertido, según se trate de un dominio público (río, pantano… etc.) o bien de un colector que los lleve a una depuradora general.

El hecho de reducir los volúmenes de vertido por su aprovechamiento parcial favorece el incremento de la concentración de las sales y de la DQO (Demanda Química de Oxígeno). Así la DQO que habitualmente se movía años atrás en valores del orden de 1500 a 3000 mg/l O2, en ocasiones, se ve ampliada hasta valores que pueden superar los 4000 mg/l O2.

Como es conocido, el dimensionado de la Depuradora (EDAR), tiene relación directa con el caudal, pero, tanto el consumo energético, como el volumen de las balsas de oxidación biológica y la producción de fangos, dependen básicamente de la carga orgánica (DQO).

REUTILIZACIÓN DE EFLUENTES

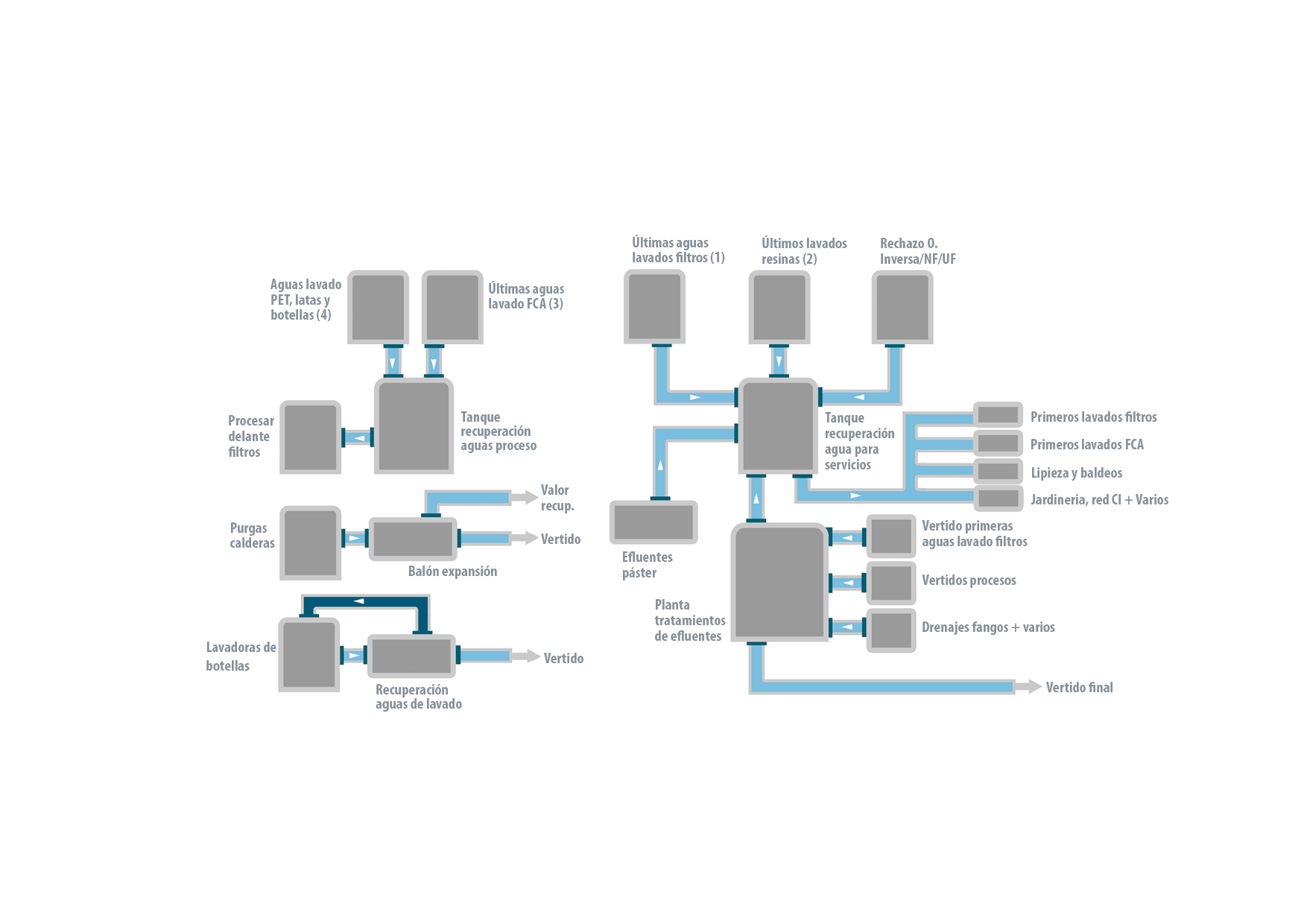

En el esquema 2, se indican los efluentes que habitualmente se recuperan a fin de reducir el consumo de agua de aportación y el volumen de vertidos.

Una parte de efluentes recuperados, junto a otros como el rechazo de los tratamientos con membranas (OI/NF), que implican una elevada concentración de sales, pero poca concentración orgánica y de SS, pueden reutilizarse como aguas de servicios auxiliares, y a ellos se suelen adicionar los efluentes del lavado final de los descalcificadores y descarbonatadores. El agua resultante de la mezcla puede tener una calidad apta para los primeros lavados de los filtros, o los de las botellas retornables, así como destinos poco exigentes en fábrica como la limpieza y baldeos o la jardinería, la red contraincendios, o los circuitos de refrigeración y frío.

Los vertidos no aprovechables o en exceso se enviarían a la estación depuradora de aguas residuales (EDAR), junto con los drenajes y concentrados y los vertidos de proceso, que suelen contener una elevada carga contaminante, sobre todo por efecto de la alta concentración de DQO. En este sentido, y a fin de no aumentar más la carga de DQO del vertido, las fábricas acostumbran a enviar sus productos caducados o defectuosos a tratadores externos.

Los vertidos que se evacúan de la depuradora deberán estar acondicionados según se ha indicado en puntos anteriores, y en muchos casos se podrán utilizar como aguas de riego o para inyectar en los acuíferos y humedales.

Los fangos generados en el tratamiento biológico se conducen a un espesador, de ahí a un secado mecánico y una vez secos, a un vertedero autorizado.

Las purgas de calderas se pueden aprovechar para generar vapor de baja presión en los denominados balones de expansión, o para aprovechar su energía en cambiadores de calor.

TENDENCIAS ACTUALES PARA LA MINIMIZACIÓN DE VERTIDOS: VERTIDO CERO

Con las medidas indicadas se ha llegado a un índice de recuperación de efluentes elevado (aprox. 15%) desde el año 2010, pero en muchos casos, las instalaciones se han complicado y se han hecho inversiones importantes en balsas, bombas y circuitos, con sus correspondientes controles de caudal, nivel, turbidez, conductividad, materia orgánica, pH…etc. En la actualidad, la mayoría de las fábricas del sector, tienen asumidos sus objetivos en el sentido del mínimo impacto ambiental con su actividad y están apostando por las mejoras en las tecnologías disponibles que, aunque representen un coste de implementación relativamente elevado, confieren seguridad y simplicidad a los procesos y se amortizan a corto y medio plazo.

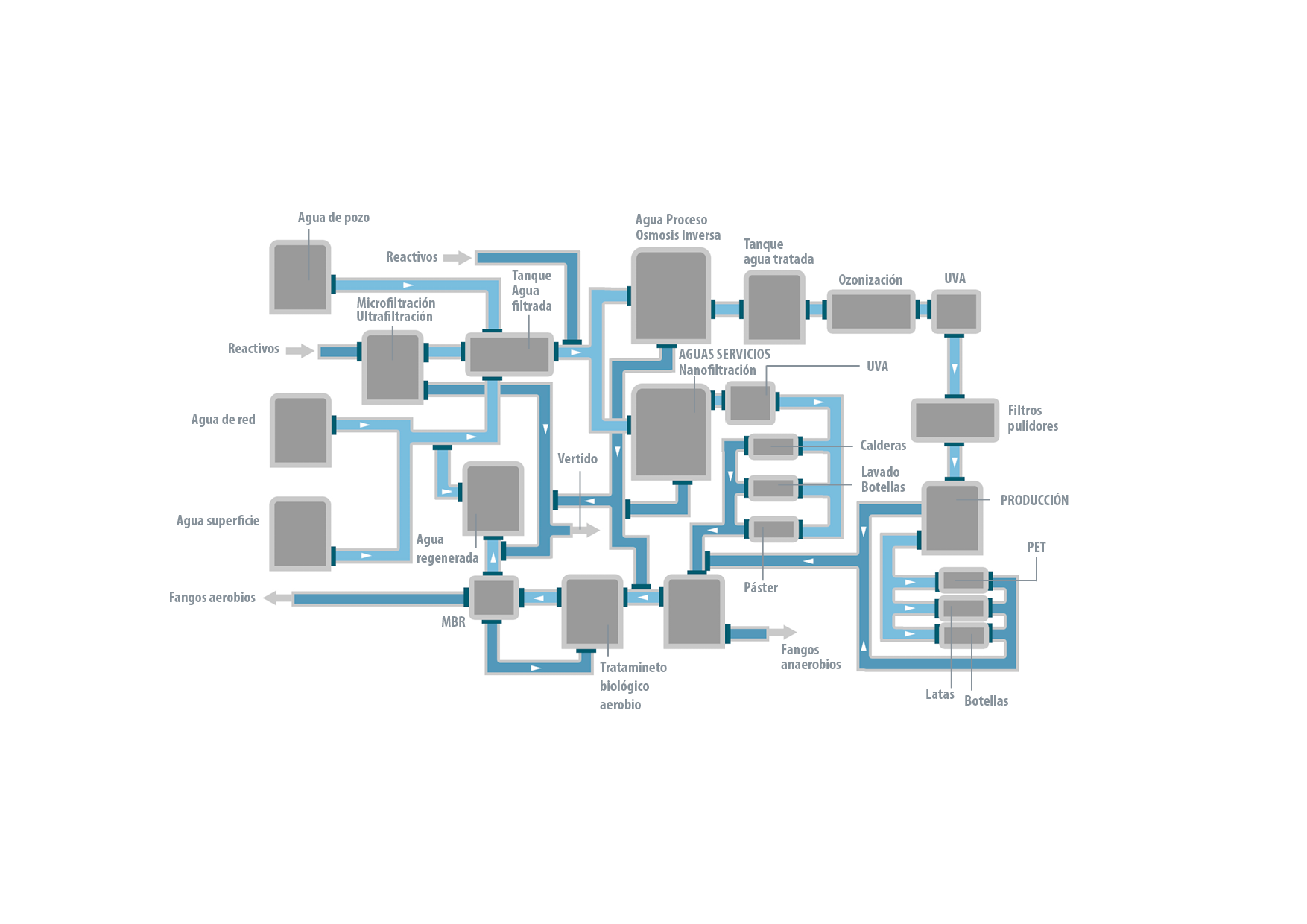

Como ejemplos citaremos:

En lugar de filtros de arena, o multicapa, se tiene a instalar plantas con membranas de microfiltración / ultrafiltración con lo que se aseguran cortes de filtración mucho mejores (aprox. 0,02 micras) y una reducción sustancial de materia orgánica y sólidos en suspensión. El rendimiento operativo de estas instalaciones es elevado (aprox. 95%), el espacio ocupado muy inferior a la de los filtros y también se reduce considerablemente el consumo de reactivos.

En muchas ocasiones nos podemos ahorrar la decantación previa para aguas superficiales, pues existen tipos de membranas de µF/UF que funcionan bien con elevadas cargas de SS y así se reduce también la producción de fangos.

El tratamiento a efectuar para obtener el agua de proceso o servicios dependerá sobre todo de su salinidad; así para aguas de proceso se podrá utilizar OI/NF con preferencia sobre el intercambio iónico, pues se minimiza el consumo de reactivos al no existir regeneración de resinas, y se asegura la eliminación de materia orgánica y otros micro contaminantes. Dado que el caudal de agua de rechazo suele ser del orden 25% del caudal de aportación (conversión= 75%), y el factor de concentración (FC) es: (1/0,25) = 4, lo que nos indica que la concentración de sales del rechazo es del orden de 4 veces la del agua de aporte.

Las tecnologías actuales permiten trabajar a valores de conversión más elevados (80-85%) y consecuentemente el FC, pasará a ser de 5 ó 6,7 respectivamente, luego el ahorro en el consumo de agua es evidente, pero también la elevación de la concentración salina del rechazo; esto limita la posibilidad de reaprovechamiento de estos efluentes para conseguir agua regenerada o para mezclarlos con los vertidos, pues se llegan a superar los límites establecidos por la Ley de Aguas. En este sentido se plantea la solución de reducir salinidad a base de separar las sales concentradas por un proceso de Evaporación con la posibilidad de llegar a obtener un sólido prácticamente anhidro en un Cristalizador. Esta tecnología es la que nos acerca más al pretendido vertido cero y además el condensado se podrá reciclar como agua de aportación.

En el esquema 3, se ha detallado la fase de reducción de residuos sólidos persiguiendo la meta prevista de llegar hasta un 10% de los envíos de residuos a vertedero para 2030, según el informe del FIAB indicado al comienzo de este artículo. Observamos que el rechazo de las plantas de RO/NF se concentraría mediante un proceso de osmosis inversa de alto rendimiento (RRO), seguido de un sistema de evaporación. En estas condiciones, se obtendría un residuo sólido de las sales a una concentración aproximada del 25- 30%, y si pretendemos reducir aún más el volumen del residuo, se podría utilizar un sistema de cristalización.

El consumo energético de los procesos indicados es relativamente elevado, pero cuando se cuenta con excedentes energéticos y con superficie y condiciones suficientes como para instalar pequeñas plantas generadoras de energías renovables, se hacen perfectamente viables y recomendables.

Con relación a los agentes esterilizantes, se procura utilizar el O3 o los sistemas de radiación UV, frente al NaOCl, y si se usa éste, se procura evitar la presencia de Bromatos presenten en el reactivo industrial, (muy limitados en la normativa de aguas potables). Últimamente se opta por instalar equipos de generación de NaOCl “in situ”, a partir de NaCl para solventar este problema.

Los filtros de carbón se siguen manteniendo como barrera de seguridad, pero también existe la tendencia de eliminarlos por ser fuente de problemas de contaminación en las últimas capas de los lechos que contienen, según se ha explicado antes. La alternativa es utilizar el O3 y UVA se está imponiendo.

En lo relativo a las depuradoras de vertidos, Dada la elevada DQO de los efluentes y su naturaleza, la tendencia es a utilizar tratamientos de depuración anaerobios del tipo UASB, Pakes o EGSB, que tienen bajo consumo energético y alta eficacia de depuración (85 – 90% de reducción de la DQO); de esta forma, se podrá entrar en los parámetros que habitualmente exigen las depuradoras de los polígonos industriales y en las plantas de tratamientos de vertidos municipales( aprox. 1.000 ppm O2 de DQO), por otro lado, los fangos producidos no solo no representan un coste por su tratamiento, secado y gestión en el vertedero, sino que hoy en día existe un mercado que los valora bien y llegan a dejar de ser un coste. Un aspecto menos positivo para el proceso anaerobio es que debe trabajar como mínimo a 25ºC, para tener un rendimiento correcto, pero los efluentes calientes de fábrica (Lavado botellas, purgas de calderas, efluentes de pásters, etc.), pueden paliar en buena parte esta cuestión) y las calderas que se utilizan `para calentar el efluente suelen ser de consumo mixto de biogás / fuel, que representan poco coste energético.

Cuando el vertido tenga que enviarse a un cauce público, deberá tratarse complementariamente en una depuradora biológica aerobia, al ser sus límites mucho más exigentes.

En las depuradoras biológicas aerobias, se está sustituyendo la decantación o flotación de fangos por el sistema de membranas MBR con el que se obtienen efluentes de muy baja carga contaminante tanto biológica como de SS.

Estos efluentes tratados son reciclados en muchos casos a la alimentación de acuíferos o aguas de riego de acuerdo con el RD 1620/2007 de 7 de diciembre) sobre el régimen de reutilización de las aguas depuradas.

CONCLUSIONES

Es evidente que se ha conseguido avanzar de forma notable en la reducción de los vertidos y los residuos de las empresas fabricantes de bebidas refrescantes con las tecnologías disponibles, pero, se entra en una tendencia asintótica. El hecho de que países como los Estados Unidos estén reutilizando algunos efluentes de las fábricas, debidamente tratados, como agua regenerada apta para el consumo humano, le da una nueva dimensión a los ciclos del agua y a la reducción de contaminantes.

Por otro lado, el futuro se orienta al vertido cero, con lo que los procesos de concentración / evaporación y cristalización de residuos y sales se irán imponiendo en la medida en que la legislación medioambiental se haga más exigente y las tecnologías evolucionen.

Todo ello se traducirá en el beneficio de las condiciones climáticas y, por lo tanto, de un mejor futuro para nuestro planeta.