Secciones

- Introducción

- Ámbito de aplicación

- Depuración de la DQO en los efluentes industriales

- Tratamiento de la DQO refractaria

- La oxidación catalítica y la evaporación

- Resumen

Introducción

Efluentes no biodegradables.

Con frecuencia, nos encontramos con vertidos que contienen determinados compuestos orgánicos que confieren a estos efluentes un carácter refractario en lo relativo a su tratamiento biológico.

Estos compuestos aportan una determinada toxicidad en función de su concentración. La eliminación efectiva de estos contaminantes orgánicos en las aguas residuales es un problema de gran importancia y cuya solución urge, pues afecta principalmente a los recursos naturales del agua.

Este tipo de contaminación se debe a la presencia de hidrocarburos aromáticos polinucleados (PAH), compuestos fenólicos, hidrocarburos halogenados (AOX), BTEX, pesticidas, colorantes, etc. Todos ellos pueden ser agrupados de forma común bajo el parámetro de la DQO refractaria.

La Ley 16/2002 de Prevención y Control Integrados de la Contaminación (IPPC), que transpone la Directiva Europea 96/61/CE del mismo nombre, establece la lista de las principales sustancias contaminantes que se tomarán obligatoriamente en consideración si son pertinentes para fijar valores límite de emisiones. En el caso del agua cabe distinguir:

- Hidrocarburos persistentes y sustancias orgánicas tóxicas persistentes y bioacumulables.

- Sustancias que ejercen una influencia desfavorable sobre el balance de oxígeno (y computables mediante parámetros tales como DBO, DQO, TOC).

En la siguiente tabla se muestran las concentraciones umbral de sustancias representativas tóxicas para el tratamiento convencional de oxidación biológica (lodo activo) [IPPC doc. BREF Waste Treatments Industries, 2006]..

| Sustancia | Concentración de inhibición (mg/L) |

| Cadmio (Cd2+) | 2-5 |

| Bicromato (CrO42- | 3-10 |

| Cobre (Cu2+) | 1-5 |

| Níquel (Ni2+) | 2-10 |

| Zinc (Zn2+) | 5-20 |

| Cloro (Cl2) | 0.2-1 |

| Cianuro (CN) | 0.3-2 |

| Aceites minerales | >25 |

| Fenoles | 200-1000 |

| Sulfuro de hidrógeno / sulfuros | 5-30 |

De manera general, una concentración de DQO refractaria en el efluente residual de entre los 500-2500 mg/l inhibe el proceso biológico de lodos activos.

Ámbito de aplicación

Además de los compuestos indicados en la tabla anterior, encontraron sustancias que dificultan o inhiben los procesos biológicos de depuración, que son básicamente los siguientes:

- Carburos Halogenados – Naftalenos, antracenos

- Cloraminas – Antibióticos

- Aceites – Cianuros complejos

- Grasas – Fitotóxicos

- Hidrocarburos – Insecticidas y herbicidas

- Compuestos mono y policíclicos – Compuestos aromáticos

- Fenoles

Y los tipos de industrias en el que solemos encontrarlos:

- Química orgánica

- Intermedias y química fina

- Petróleo

- Petroquímica

- Química del caucho

- Colorantes

- Insecticidas

- Polímeros

- Pesticidas

- Farmacéutica

En general, cuando la relación entre DBO5 / DQO de un efluente sea < 0,6 , es indicio de baja degradabilidad y, cuanto más baja sea esta relación, también lo será la biodegradabilidad del efluente; también se encuentran cada vez en forma creciente en los vertidos domésticos, aunque en bajas concentraciones.

La Toxicidad de un efluente se mide en Equitox /m 3 y no debe superar un valor de 25 para poder ser vertido según el R.D. Ley 1/2001, de 20 de julio, que aprueba el texto refundido de la Ley de Aguas, derogando la Ley 29/1985 de Aguas, de 2 de agosto.

Depuración de la DQO en los efluentes industriales

Podemos clasificarlos en dos tipos:

Procesos intermedios: A este grupo pertenecen los tratamientos primarios y los secundarios. Estos son, básicamente todos aquellos procesos que separan una parte de los contaminantes. Un ejemplo de tratamiento primario sería un tratamiento físico – químico, y uno de secundario, el tratamiento biológico aerobio o anaerobio.

Sus rendimientos de depuración dependerán del tipo de vertido y de las tecnologías aplicadas. De forma aproximada, podemos considerar que, en un tratamiento físico- químico estándar, se separan tan solo los materiales que estén en suspensión y en forma coloidal, y se estima un rendimiento del 30% de depuración sobre la DQO total, lo que en la mayoría de los casos exigirá de un tratamiento secundario, si no se alcanzan los límites exigidos.

En una depuradora biológica se suele operar con un rendimiento > 90 % de reducción de la DQO biodegradable. En ocasiones, los efluentes ofrecen resistencia a su biodegradación pues las bacterias no son capaces de rompen los enlaces de los compuestos orgánicos con que se encuentran. Esto se puede conseguir con una oxidación parcial de estos compuestos, lo que favorece su biodegradación, pero hay otros compuestos que son tóxicos para las bacterias y en esos casos el proceso biológico no es de aplicación.

Los tratamientos terciarios son los destinados a purificar los efluentes hasta su posible recuperación o vertido. A este grupo corresponde el sistema con membranas MBR, procesos de desinfección o de tratamientos con una finalidad específica como sería la desmineralización.

Existen otros procesos utilizados en aplicaciones específicas, como separación de aceites o de moléculas orgánicas de gran tamaño. Este sería el caso de utilizar materiales adsorbentes como el carbón activo, determinadas resinas o materiales absorbentes. La utilización de membranas orgánicas o inorgánicas, permite la reducción de la DQO en suspensión, pudiendo separar parte de la DQO soluble con unos factores de conversión elevados ( 70- 90 %). Se suelen utilizar otras técnicas como la oxidación con O3 y sus combinaciones con catalizadores. La tradicional oxidación con NaOCl, Cl2, o ClO2. Están en desuso por la formación de cloro derivados.

La evaporación es un proceso intermedio para esta aplicación, pues no descompone la DQO del efluente (únicamente se separan parte de los volátiles). Este proceso la concentra pudiendo llegar a nivel de residuo sólido junto con el resto de las sales del agua. El condensado obtenido solo contendrá DQO volátil y una ligera fuga de sales.

Procesos finalistas : En éstos se destruye la DQO por oxidación o incineración, generándose CO2 y volátiles (COV) que tendrán que ser depurados con un tratamiento de gases específico. Por regla general, los costes de instalación y explotación de los procesos de oxidación química o de incineración son elevados.

En esta tabla comparamos los principales sistemas de tratamiento de la DQO de los efluentes:

| Tratamiento | Coste energía | Coste reactivos | Residuos | Tratam. posterior | Tratam. gases | Coste instalación | Manteni- miento |

Espacio ocupado |

| Biológico | Moderado | Bajo | Alto | Sí | No | Moderado | Moderado | Alto |

| Físico-Químico | Bajo | Alto | Muy alto | Sí | No | Moderado | Alto | Alto |

| Evaporación | Alto | Bajo | Moderado | Si | No | Moderado | Bajo | Bajo |

| OHP | Bajo | Alto | Bajo | No | No | Alto | Alto | Moderado |

| Oxidación húmeda | Alto | Bajo | Bajo | No | No | Muy alto | Alto | Alto |

| OSAC | Muy alto | Bajo | Bajo | No | No | Muy alto | Alto | Alto |

| Incineración | Bajo | Bajo | Bajo | Sí | Sí(*) | Muy alto | Alto | Alto |

Tratamiento de la DQO refractaria

Como hemos indicado, la DQO refractaria es aquella que inhibe el tratamiento biológico en los efluentes. Las técnicas de tratamiento que se utilizan para estos eliminar estos contaminantes son; la oxidación húmeda y la oxidación térmica (incineración).

Las principales tecnologías variantes de la oxidación húmeda son :

- Oxidación húmeda hipercrítica (OASC)

- Oxidación húmeda no catalítica (WAO)

- Oxidación húmeda catalítica (CWAO) y, dentro de esta categoría, la OHP como proceso avanzado.

La oxidación húmeda no catalítica (WAO) es un proceso clásico en que la oxidación se produce con O2 disuelto procedente del aire o corrientes gaseosas enriquecidas en O2, que actúan mediante el radical Hidroxilo como agente oxidante indirecto al promocionarse su generación; cuando el diseño no se efectúa pensando en la generación de este radical, se denomina oxidación directa. En este tipo de oxidaciones de la materia orgánica, algunos productos finales como los ácidos carboxílico, acético, fórmico y oxálico, no son mineralizables, pero si biodegradables y suelen representar un 5 – 10% del TOC (Total Organic Carbon); de esta forma se puede limitar la oxidación si se trata de compuestos que no presentan toxicidad para las depuradoras, pero si su concentración es baja, no se puede utilizar este sistema, y en ese caso, deben adicionarse catalizadores para evitar la operación en condiciones de presión y temperatura prohibitivas El límite de DQO a tratar está en 15 g/l pues a partir de 20 g/l la reacción es autotérmica.

La oxidación húmeda catalítica (CWAO) se utiliza en los casos en que es preciso alcanzar una mineralización elevada, esto se consigue mediante catalizadores que consiguen aumentar la velocidad de reacción de degradación de los compuestos orgánicos e inorgánicos, pues también es capaz de oxidar a compuestos como los cianuros y el amoniaco utilizando O2 como agente oxidante. Los catalizadores acostumbran a ser determinados metales que permiten reducir las condiciones de operación (presión y temperatura) y el tiempo de reacción, en forma importante.

La OHP es un proceso de oxidación húmeda catalítica que descompone la materia orgánica presente por reacción con el peróxido de hidrógeno (H2O2) en medio ácido en unas condiciones moderadas de presión y temperatura. El proceso se deberá iniciar aportando calor para llegar a la temperatura de operación ( aprox 120 ºC), a la que se forma el grupo fuertemente oxidante [OH]. Una vez iniciado el proceso y , dado que es exotérmico, se mantienen las condiciones de operación de acuerdo con un complejo equilibrio de control con un sofisticado conjunto de automatismos. Para que el sistema funcione se deben adicionar previamente catalizadores (normalmente sales de cobre y/o hierro). La oxidación se realiza dentro de un reactor metálico esmaltado. La energía desarrollada en la reacción se recoge mediante un cambiador de calor que se utiliza para calentar el propio efluente de aporte manteniendo así las condiciones de operación adecuadas. A continuación, se procede a un ajuste de pH, habitualmente con un álcali y posteriormente se separan los sólidos en suspensión (principalmente catalizador) por decantación.

Los rendimientos de reducción de DQO de la OHP pueden llegar a ser muy elevados ( > 90%). Su elevado coste de explotación viene determinado por la demanda de agua oxigenada. La reacción que determina el consumo de agua oxigenada es :

CnHm + (4 n + m)/2 => n CO2 + (2n+m) H2O

La oxidación húmeda supercrítica (SWAO) : En los procesos comentados de oxidación húmeda, el oxidante primario debe atravesar la interfase gas-líquido. Esto impone limitaciones al diseño de reactores puesto que debe tenerse en cuenta una posible limitación a la velocidad de transferencia de materia. Si se rebasa el punto crítico del agua ( 647,096 K y 22,064 MPa), desaparece la diferencia entre fases a la vez que los coeficientes de transporte que alcanzan valores elevados, Esto permite operar con velocidades de reacción muy altas, degradándose los compuestos orgánicos tóxicos y refractarios a la oxidación con temperaturas de entre 400 y 650 ºC y tiempos de residencia cortos (30 – 90 seg) El método permite oxidar también metales, pero tiene algunos puntos negativos como la alta corrosividad de esta agua, lo que requiere de materiales muy especiales para la construcción de los equipos que la integran, y la tendencia a formar precipitados, pues en el agua supercrítica muchos compuestos inorgánicos son poco solubles.

Sobre la incineración, Es un proceso viable energéticamente desde el punto de vista de consumo, por utilizar la DQO como combustible, pero debe tener una concentración adecuadamente alta como para no precisar de aporte de otros combustibles, aunque ello se puede resolver con sistemas intermedios que colaboren a incrementar la concentración de la DQO como es el caso de la evaporación o la ultrafiltración. El peor inconveniente (*) es que se producen gases tóxicos (NOx, dioxinas, furanos…), lo que obliga a la disposición de sistemas sofisticados de filtración y tratamiento de los gases emitidos que encarecen la solución. Esta tecnología es muy impopular por su alto potencial contaminante y está muy limitada.

En la siguiente tabla se indican las características básicas de cada tecnología:

| Tecnología | Temp/pres. Operación | Rendimiento | Limitaciones | Comentarios |

| Incineración | >800 ºC/Atm. | >99 % | Poder calorífico >3000kJ/kg (DQO>200 g/l) | Si poder calorífico menor => adición combustible.Produce AOX |

| Oxidación húmeda supercrítica (OASC) | 450 – 560 ºC / > 200 bar | 99,9 % | DQO inicial > 50 g/l | Muy corrosivo.La deposición de sales produce bloqueos. |

| Oxidación húmeda no catalitica | 150 – 300 ºC/ 20-200 bar | 75-99 % | DQO inicial: 0,5 – 15 g/l | No se alcanza mineralización |

| Oxidación húmeda catalítica | 120-250 ºC / 5 – 25 bar | 75-99 % | DQO inicial: 10 g/l | Depende de la estabilidad del catalizador |

| OHP | 110 -120ºC / 2 bar | 80- 99 % | DQO entre 5 y 50 g/l | Reacción muy exotérmica |

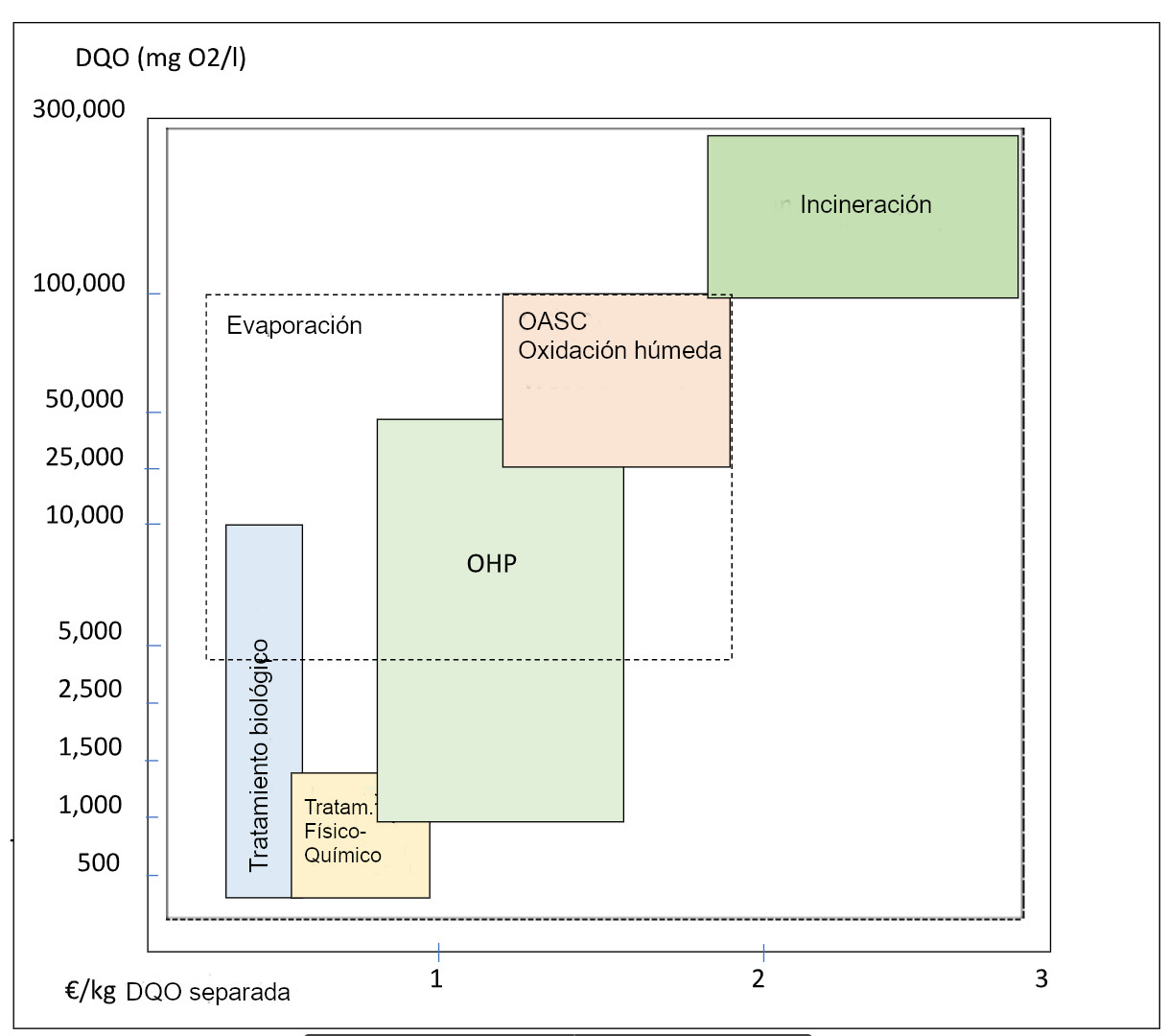

Los costes orientativos por kg de DQO separada , se indican en el siguiente cuadro comparativo:

Gráfico 1: Cuadro comparativo de tecnologías y costes de separación de la DQO refractaria:

La oxidación catalítica y la evaporación

Pese a ser tecnologías difícilmente comparables, el resultado que se obtiene con ambas es un efluente tratado al que se le ha separado una importante proporción de contaminantes orgánicos refractarios. La gran diferencia está en el tipo de residuos que se generan, pues en la oxidación son residuos de tipo mineral que proceden de los catalizadores que se utilizan para la reacción y, en la evaporación, los residuos estarán compuestos por todos los contaminantes del efluente concentrados hasta llegar al límite de residuos sólidos, incluyendo la DQO refractaria. En el efluente tratado con esta tecnología (condesado) se encontrarán COV. Por lo que probablemente será preciso un tratamiento complementario.

En el proceso de evaporación a vacío, el mayor coste es el energético. Se pueden utilizar distintas técnicas, pero la que permite mayor ahorro energético es la de compresión mecánica de vapor con un consumo de 50 kWh/m3 de efluente. Dependiendo del efluente a tratar, se puede alcanzar una elevada concentración , pero si perseguimos obtener un residuo para ser enviado a vertedero, se deberá llegar a un 30 – 35 % de sequedad, y dependiendo de la concentración de DQO del vertido de origen; pongamos como ejemplo un vertido que tiene una carga de DQO de 10.000 ppm ( 10 kg DQO/m3). Este valor representa un 1 % en peso , y para llegar al 30%, deberíamos evaporar en dos pasos lo que nos llevaría a un consumo del orden de 100 kWh/m3 . El coste del kWh industrial está en 0,1 €, luego el coste energético sería de 10 €/m3, y para este caso en que separamos 10 Kg de DQO / m3 de efluente, tendríamos un cote de 1 €/ kg de DQO separada, al que deberíamos añadir, el coste de gestión de residuos especiales, pero, por elevado que este fuera, no llegaría al de los procesos de oxidación.

En la siguiente tabla, se compara el coste de la DQO separada en el caso de la OHP y el de la evaporación, por ser quizás los más comparables entre sí por rangos de operación y costes de instalación. En el caso de la OHP, los costes de operación se mantiene directamente proporcional a la carga de DQO : Con un coste de aprox. 250 € /Tm H2O2 y un consumo medio de agua oxigenada de 1,5 Kg de H2O2 del 100 % / Kg de DQO, mientras que en la evaporación se reduce en la medida que crece la concentración de la DQO del efluente:

| DQO(Kg/m3 efluente) | 1 | 5 | 10 | 20 | 40 | 50 |

| OHP (€/Kg DQO) | 0,75 | 3,75 | 7,5 | 15 | 30 | 37,5 |

| Evaporación (€/Kg DQO) | 10 | 2 | 1 | 0,5 | 0,25 | 0,2 |

El rango competitivo de la Evaporación estaría entre los 4 y 100 Kg de DQO/m3, tal y como se indica en el gráfico 1; además, a partir de los 50 Kg de DQO / m3 en que la OHP ya no es apta para operar por generarse una reacción autotérmica que obligaría a refrigerar el reactor y podría representar un riesgo.

Resumen

Existen distintos procedimientos para el tratamiento de la DQO refractaria de los efluentes que se presentan en determinados tipos de industrias. El principio es descomponer la DQO por oxidación o por incineración, pero esto representa elevados costes de implantación y explotación, con instalaciones complejas que, aunque estén debidamente controladas e instrumentalizadas, entrañan un riesgo para la seguridad.

La solución que parece más rentable y eficiente es la incineración, pero genera gases que pueden ser más tóxicos que la propia DQO a tratar, lo que exige de filtros y sistemas de depuración costosos y de eficacia relativa.

La opción de oxidación por vía húmeda catalítica tiene límites de DQO relativamente bajos para que se convierta en autotérmica, según se ha indicado en este artículo. Otras técnicas de oxidación se realizan en condiciones de presión y temperatura elevadas que encarecen y sofistican mucho el proceso.

La evaporación, pese a no ser una solución finalista ( no oxida la DQO), permite obtener un efluente con una reducción muy importante en su contenido de DQO refractaria, y un residuo que deberá ser enviado a vertedero adecuado o sometido a destrucción por un gestor de residuos, pero permite al industrial liberarse del problema del vertido a un coste sensiblemente inferior al de las técnicas de oxidación.

Referencias bibliográficas

http://www.madrimasd.org/blogs/remtavares/2007/12/26/81333

https://condorchem.com/files/catalogos/Tratamiento%20de%20aire%20-%20ONLINE.pdf

http://www.eindustria.com/productos/agua-oxigenada-50-4056443561/precios.htm