Offre de Condorchem Envitech

Chez Condorchem Envitech, nous avons une vaste expérience dans la conception d'usines à zéro rejet liquide pour le traitement et la réutilisation des eaux usées industrielles. Chaque projet est personnalisé pour répondre aux objectifs et besoins spécifiques du client, en tenant compte de différentes variables, telles que la caractérisation de l'effluent, le volume d'eaux usées à traiter, les sources d'énergie disponibles ou le retour sur investissement du projet.

Condorchem Envitech dispose d'une solide équipe d'experts, appuyée par des centaines de projets exécutés avec succès. Nous avons réalisé plus de 400 projets d'évaporation et de cristallisation des eaux usées dans le monde entier, dont certains incluent un système sans rejet liquide.

Il est important de souligner que les évaporateurs et cristalliseurs sous vide sont actuellement les meilleures technologies disponibles pour la mise en œuvre efficace d'un système pour zéro rejet de liquide.

Solutions pour zéro rejet liquide

La meilleure façon de faire en sorte que l'activité menée par une entreprise n'ait pas d'impact sur l’environnement et que les ressources naturelles consommées soient réutilisées, principalement l’eau, est de parier sur le zéro rejet liquide.

Le zéro rejet est aussi synonyme d’économies dans plusieurs cas, puisque l'investissement initial reste extrêmement amorti grâce à l'économie réalisée par la réduction notable de la consommation d’eau et le fait de ne pas avoir besoin d’un gestionnaire des déchets pour le traitement des eaux usées ou effluents.

Condorchem Envitech est spécialiste en matière d’évaporateurs sous vide et de cristalliseurs, qui sont aujourd’hui les meilleures technologies disponibles pour l’obtention du zéro rejet. Plus de 200 projets menés nous avalisent.

A travers une conception personnalisée et le juste dosage des différentes technologies disponibles, en particulier les évaporateurs et les cristalliseurs, Condorchem Envitech, a déjà aidé plusieurs de nos clients à atteindre cet objectif.

Les principales technologies dont nous disposons pour obtenir un zéro rejet sont :

Ainsi, les unités de microfiltration et d'ultrafiltration sont couramment utilisées en prétraitement, tandis que des procédés tels que l'osmose inverse sont utilisés en traitement primaire pour récupérer environ 80% de l'eau, tout en concentrant les contaminants dans un flux liquide rejeté. Viennent ensuite des processus de séparation thermique, tels que l'évaporation sous vide et la cristallisation, qui se concentrent sur la concentration des rejets des technologies membranaires, la production d'eau distillée pouvant être réutilisée dans le processus de production et les résidus solides secs, qui peuvent parfois être réutilisés comme matières premières. , sous-produits, source d'énergie, etc.

L'évaporation sous vide est un procédé fiable, durable et efficace qui peut produire jusqu'à 99% d'eau propre tout en minimisant la quantité finale de déchets grâce à sa grande capacité de concentration. C'est la raison pour laquelle l'évaporation et la cristallisation sont essentielles dans tous les systèmes sans rejet de liquide.

Nos équipements pour zéro rejet liquide

ENVIDEST LT FC-2Évaporateur sous vide électrique à double effet par pompe à chaleur

ENVIDEST LT FC-2Évaporateur sous vide électrique à double effet par pompe à chaleur ENVIDEST MVR FC TFÉvaporateurs sous vide par recompression mécanique de vapeur et circulation forcée

ENVIDEST MVR FC TFÉvaporateurs sous vide par recompression mécanique de vapeur et circulation forcée ENVIDEST MFE 1Évaporateurs sous vide thermique à effet unique par circulation forcée

ENVIDEST MFE 1Évaporateurs sous vide thermique à effet unique par circulation forcée ENVIDEST MFE 2Évaporateurs sous vide thermique à double effet par circulation forcée

ENVIDEST MFE 2Évaporateurs sous vide thermique à double effet par circulation forcée ENVIDEST MFE 3Évaporateurs sous vide thermique à triple effet par circulation forcée

ENVIDEST MFE 3Évaporateurs sous vide thermique à triple effet par circulation forcée ENVIDEST MVR FFÉvaporateurs sous vide à film tombant par recompression mécanique de vapeur et circulation forcée

ENVIDEST MVR FFÉvaporateurs sous vide à film tombant par recompression mécanique de vapeur et circulation forcée ENVIDEST DPM 1Évaporateurs sous vide thermique à effet unique

ENVIDEST DPM 1Évaporateurs sous vide thermique à effet unique ENVIDEST DPM 2Évaporateurs sous vide thermique à double effet

ENVIDEST DPM 2Évaporateurs sous vide thermique à double effet ENVIDEST DPM 3Évaporateurs sous vide thermique à triple effet

ENVIDEST DPM 3Évaporateurs sous vide thermique à triple effet ENVIDEST LT VSÉvaporateurs à vide pour pompe à chaleur

ENVIDEST LT VSÉvaporateurs à vide pour pompe à chaleur ENVIDEST EAÉvaporateur atmosphérique

ENVIDEST EAÉvaporateur atmosphérique DESALT LT DRYCristalliseurs à vide pour pompes à chaleur

DESALT LT DRYCristalliseurs à vide pour pompes à chaleur DESALT LT VRCristalliseurs à vide pour pompes à chaleur

DESALT LT VRCristalliseurs à vide pour pompes à chaleur DESALT MFECristalliseurs sous vide thermique à circulation forcée

DESALT MFECristalliseurs sous vide thermique à circulation forcée DESALT VRCristalliseurs sous vide thermique

DESALT VRCristalliseurs sous vide thermique DESALT MVR FCCristalliseurs sous vide par recompression mécanique de vapeur et circulation forcée

DESALT MVR FCCristalliseurs sous vide par recompression mécanique de vapeur et circulation forcée DESALT DRYCristalliseurs sous vide thermique

DESALT DRYCristalliseurs sous vide thermiqueConception d'un système zéro rejet liquide

La plupart des industries utilisent de l'eau sous une de ses formes dans leurs processus de production. Cette eau finit par créer des effluents qui devront être traités avec pour objectif d'obtenir de nouveau de l'eau propre, qui pourra être réutilisée grâce à un système de déversement zéro, ou déversée dans la nature en fonction des intérêts de l'entreprise.

Cependant, les courants d'effluents et leur composition s'avère très variable et c'est là l'un des principaux problèmes dans la conception d'un système de déversement zéro: comprendre l'effluent à traiter.

Facteurs essentiels de la conception:

- Débit et Composition de l'effluent à traiter

- Pureté de l'eau traitée après le processus d'épuration.

À cause du fait que chaque effluent est différent, il est impossible de concevoir un système de déversement zéro qui fonctionne comme un système unique et applicable de manière générale. Ainsi, la composition de l'effluent est essentielle dans la conception d'un système de déversement zéro.

Un effluent mal décrit conduira à une conception éloignée de son niveau optimal, soit parce que le système est trop grand et cher ou trop petit pour parvenir à la séparation requise. Le débit permet de déterminer la taille de l'installation et, par conséquent, le coût initial de celle-ci.

D'autre part, les composants de l'effluent doivent aussi être analysés et de préférence à plusieurs reprises pour voir s'il est possible d'avoir différentes compositions. En fonction du processus utilisé, les compositions peuvent varier légèrement.

Les mesures les plus répandues à analyser aujourd'hui sont la demande chimique d'oxygène (DQO), la demande biochimique d'oxygène (DBO), le carbone organique total (TOC), ainsi que l'analyse d'inorganiques (anions, cations, silicium).

Malgré la versatilité concernant la nature de la contamination de ce système de gestion, ce n'est pas tant le cas pour ce qui concerne la quantité de débit à traiter. Pour des déversements élevés (débits supérieurs à 50 m3/h), ce n'est pas une technologie compétitive.

Il faut également prendre en compte que, lorsque l'effluent est riche en composants volatiles, le distillat doit être post-traité afin de pouvoir être réutilisé. Et ce processus augmente sensiblement l'investissement initial.

Aujourd'hui, la plupart des installations de déversement zéro se déroulent dans différents secteurs industriels et dans des activités liées à la production d'énergie, ainsi que dans des déchetteries de déchets ménagers.

Les technologies utilisées pour concentrer et réduire l'effluent final peuvent se classer de la manière suivante:

Technologies de Membranes

- Microfiltrage et ultrafiltrage: unités de prétraitement préalable

- Nano filtrage et l'osmose inversée: permettent de récupérer jusqu'à 80% de l'eau, ce qui permet de concentrer la contamination dans un courant liquide de rejet tout en produisant une eau de qualité élevée.

Technologies de Séparation Thermique

Elles sont centrées sur la concentration du rejet des techniques à membrane pour produire de l'eau distillée, réutilisable dans le processus, et un déchet solide sec, ce qui rend possible l'objectif de ne produire aucun type de déversement.

- Évaporation sous Vide: réduit au maximum le déversement, avec des critères

d'efficacité, de solidité et de durabilité. - Crystaliseurs: Si l'on souhaite que le seul résidu soit un solide sec, l'évaporation sous vide est utilisé en étant suivi d'un crystalliseur, le quel cristallise le résidu de l'évaporateur.

L'évaporation sous vide est la technologie plus utile pour obtenir un déversement zéro. Grâce à cette technologie on peut récupérer environ 95 % des eaux usées, ce qui permet d'obtenir une eau distillée qui peut être réutilisée. Les résidus de saumure restantes peuvent être réduits à l'état solide dans un crystalliseur.

Cependant, l'évaporation seule peut être une option pour des débits considérables. Une manière de résoudre ce problème est d'intégrer des technologies de membrane, particulièrement l'osmose inversée et l'électrodyalyse réversible, avec l'évaporation. Aujourd'hui, il est habituel de combiner les deux technologies dans la conception de systèmes de déversement zéro.

Grâce à la combinaison des technologies de membranes avec l'évaporation et la cristallisation, les systèmes de déversement zéro se sont avérés plus efficaces et moins coûteux. La manière dont sont combinées ces technologies dépend de l'effluent à traiter.

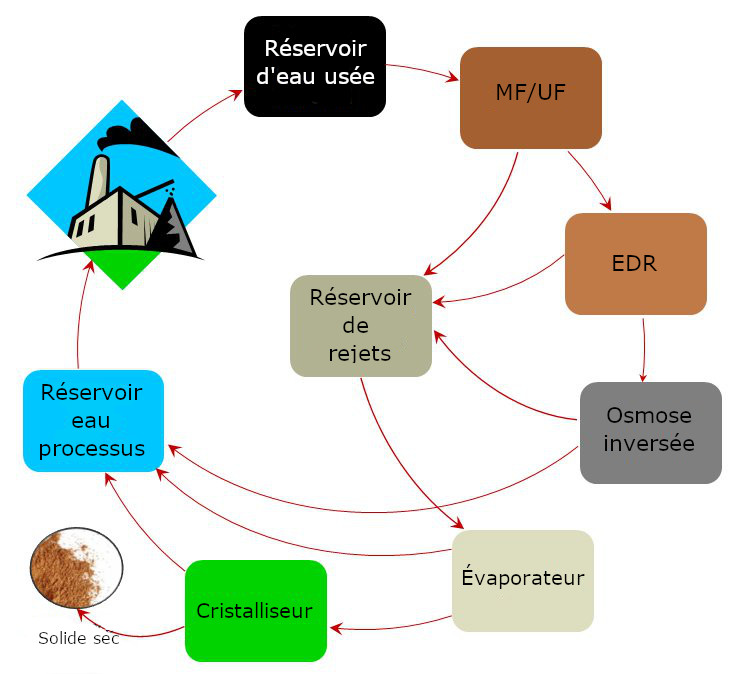

MF: microfiltrage ; UF: ultrafiltrage ; EDR: électrodyalyse réversible.

Il n'est pas nécessaire, dans tous les cas, de mettre en place tous les processus représentés. Les processus de membrane (MF, UF, EDR et OI) génèrent une quantité élevée d'eau apte à être réutilisée. Et les processus thermiques (évaporation et cristallisation) traitent les rejets produits lors des processus précédents, ce qui produit plus d'eau apte à la réutilisation et un résidu final solide et sec.

Bénéfices

Le déversement zéro d’effluents liquides est l’alternative la plus durable qui puisse être adoptée par une industrie en matière de gestion de ses rejets liquides. Le déversement zéro consiste à utiliser des techniques et des processus qui rendent possible la réutilisation des effluents liquides avec une double finalité : d’une part, réduire au maximum la consommation d’eau et d’autre part, réduire le volume des déchets qui doivent être gérés en externe.

Par conséquent, le système de déversement zéro permet la concentration des polluants par traitements thermiques et, enfin, les effluents sont réduits à un résidu sec, tandis que l’eau extraite peut être réutilisée de nouveau dans le processus.

Les principaux avantages de la mise en place d’un système de déversement zéro sont les suivants :

- Réduction de l’impact environnemental de l’entreprise en réduisant au maximum la production de déchets liquides.

- Économies sur la gestion externe des déchets.

- Économies sur la consommation d’eau de réseau en réutilisant l’eau produite dans le processus. Cet avantage a également pour conséquence une réduction

- encore plus importante de l’impact environnemental de l’entreprise.

- Économies grâce à la réduction de la consommation d’eau de réseau.

- Amélioration de la responsabilité environnementale de l’entreprise et de son engagement envers le développement durable.

- Respect rigoureux des normes environnementales les plus exigeantes.

- Économies sur la fiscalité du déversement et sur les possibles sanctions administratives pour manquement à la norme environnementale en vigueur.

- Amélioration de la flexibilité en matière de gestion des effluents liquides produits car on ne dépend d’aucun agent externe.

- Flexibilité du système concernant les changements de composition.

- Besoin de peu d’espace car ce sont des systèmes compacts.

- Simplicité d’exploitation.

- Degré d’automatisation élevé.

- Pas besoin de personnel technique spécialisé.

- Faible coût de personnel.

- Économies sur la consommation de réactifs chimiques.

- Niveau élevé d’autosuffisance dans la consommation d’eau.

- Possibilité de mettre profit les chaleurs résiduelles d’autres processus, en diminuant extraordinairement les coûts d’exploitation.

Concept

Condorchem Envitech met en place des processus durables visant le déversement zéro (également appelé déchargement liquide zéro). La raison est double : tenter de récupérer de l’eau d’excellente qualité et valoriser ou réduire la production de déchets.

Grâce à des techniques de concentration combinées, comme les membranes et l’évaporation sous vide, il est possible d’atteindre une concentration de déchets suffisante pour :

- Réutiliser l’eau obtenue après le processus de traitement.

- Commercialiser les déchets pour d’autres applications.

- Les utiliser comme combustible alternatif grâce à des systèmes de cogénération ou autres.

L'immense majorité des activités industrielles produisent des effluents liquides, en quantité plus ou moins importante, qui doivent être gérés correctement à cause de la charge polluante qu'ils contiennent. Ces effluents sont produits lorsque l'eau est utilisée pour réfrigérer ou chauffer, lors du nettoyage e l'équipement, dans le processus lui-même, etc.

La norme environnementale est toujours plus restrictive et elle ne permet généralement pas que les effluents liquides puissent être déversés sans un traitement préalable. La solution conventionnelle passe par l'installation d'une série de processus physiques-chimiques et/ou biologiques qui traitent l'eau de manière à parvenir à respecter la norme sur les déversements.

Cependant, il existe de ombreuse situations où l'effluent, traité ou non, peut être déversé pour des raisons géographiques , ou l'évacuation de l'effluent représente un effort économique important. Dans d'autres situations, lorsque sont produits des effluents liquides de nature complexe, lles systèmes de traitement conventionnels nécessaires ne sont pas compétitifs sur le plan économique.

Face à ces scénarios, le concept de déversement zéro s'impose comme l'option la plus durable au niveau écologique et, dans de nombreux cas, également au niveau économique.

Installation d'une station d'épuration sans rejet liquide

Lorsque cela est possible, la mise en place d'une station d'épuration pour zéro rejet liquide est fortement conseillée, car c'est la meilleure solution pour appliquer les principes d'économie circulaire et d'utilisation responsable des ressources naturelles.

Les systèmes sans rejet liquide sont flexibles et évolutifs, car ils peuvent être personnalisés pour gérer tout type de déchets liquides. Le seul cas où ils peuvent présenter une certaine complexité dans leur conception est lorsque les eaux usées produisent des composés organiques volatils. L'un des avantages d'une station d'épuration pour zéro rejet liquide est sa polyvalence pour gérer une large gamme de polluants et son vaste champ d'applications.

Le principal obstacle à l'installation d'un système sans rejet liquide peut être son coût, car ce n'est pas toujours la solution la moins chère. Pour vérifier si un système zéro rejet est efficace et rentable, ses CAPEX et OPEX doivent être analysés avant toute prise de décision.

Bien que les technologies conventionnelles puissent être techniquement réalisables dans un grand nombre de cas, il existe des situations où ces systèmes traditionnels ne constituent pas une option rentable. Cela se produit lorsque les eaux usées à gérer présentent une caractérisation complexe et que les polluants ne peuvent être éliminés sans les technologies de concentration sous vide, qui sont au cœur d'une usine à zéro rejet liquide.

Dans d'autres cas, les effluents traités ne peuvent pas être rejetés pour des raisons géographiques (rareté de l'eau) ou parce qu'ils nécessitent un investissement important pour répondre aux réglementations environnementales de plus en plus strictes. Dans ces situations, un système à rejet zéro doit être évalué.

Secteurs et applications

Bien que l’utilisation de cette technologie s’étende toujours plus car il est de plus en plus facile d’obtenir de l’énergie (renouvelable) à un prix moindre, elle s’applique généralement dans les cas où les traitements conventionnels ne sont pas viables. Cela survient lorsque es effluents sont complexes, salubres, avec une présence d’émulsions , toxiques, etc. ou lorsqu’on souhaite ne produire aucun déversement liquide. Dans les secteurs suivants, il est fréquent de mettre en place des systèmes de déversement zéro:

- Industrie alimentaire

- Industrie métallurgique (émulsions, bains de dégraissage, agents de démoulage)

- Industrie pharmaceutique

- Industrie Chimique

- Industrie de traitement de surfaces

- Industrie cosmétique

- Industrie de la parfumerie

- Industrie d’injection d’aluminium

- Industrie aéronautique

- Industrie microélectronique

- Déversements de résidus urbains solides

- L’élaboration de conserve au vinaigre, conserves et salaisons.

- Les émulsions et les bains de dégraissage de l’industrie métal-mécanique.

- Les lavages des appareils des industries chimique, pharmaceutique, cosmétique et de parfumerie.

- Les lixiviats de déchetteries de résidus urbains solides.

- Les agents de démoulage dans l’industries d’injection de l’aluminium.

- Les eaux de lavage dans la construction de plaques et de circuits électroniques.

La mise en place d'un système de gestion basé sur le concept de déversement zéro suppose le traitement de tous les effluents liquides nécessaires, jusqu'à ce que leur qualité permettent leur introduction de nouveau dans le processus, de manière à ce que le rejet final soit minimal.

Le champ d'application de ce système de gestion est tellement étendu que le nombre d'activités différentes qui produisent des effluents liquides, avec une petite limitation. Dans le tableau sont résumées les activités dans lesquelles le système de gestion de déversement zéro est particulièrement utile et avantageux.

| INDUSTRIE | EFFLUENT |

| Traitement de produits liquides | Saumures, tensioactifs, réfrigérants, eaux de régénération de résines, etc. |

| Industrie métallurgique | Émulsions, bains de dégraissage, agents de démoulage |

| Industrie pharmaceutique | Eaux usées variées |

| Industrie chimique | Eaux usées variées |

| Industrie de traitement de surfaces | Rinçages et bains actifs |

| Industrie cosmétique | Eaux usées variées |

| Industrie de la parfumerie | Eaux usées variées |

| Industrie d'injection d'aluminium | Agents de démoulage |

| Industrie aéronautique | Eaux de lavage dans des systèmes de détection des fentes |

| Industrie du conditionnement | Eaux usées |

| Industrie microélectronique | Eau de nettoyage de plaques et de circuits |

| Décharges | Rejet de l'osmose inversée et des lixiviats |