Sections

- Antécédents

- Traitement des sirops dans le processus de production de sucre

- Description du système d’osmose inverse

- Concentration des sucres à partir du rejet de l’osmose inverse

- Conclusions

Antécédents

Les industries prennent de plus en plus conscience de la nécessité de traiter les effluents et déchets qu’elles génèrent, ainsi que d’optimiser leur gestion afin de réduire les coûts liés à ces concepts et de veiller à l’environnement. En fait, la tendance est de les considérer comme une partie de leurs processus de production. Ces processus comprennent souvent des étapes qui incluent des lavages et des rinçages des produits fabriqués ; cela implique de perdre une partie des matières premières et/ou des produits finis qui s’échappent par les égouts et qui impliquent également un coût de purification, des redevances et des taxes qui sont considérées comme une dépense. Ce simple fait limite la compétitivité de certaines entreprises par rapport à d’autres en raison de leur localisation dans des pays avec des exigences environnementales plus ou moins strictes.

La référence est de ne pas nuire négativement à l’environnement ; néanmoins, il existe de nombreux cas où les effluents, une fois traités, sont réutilisés et peuvent même générer des sous-produits commercialisables, comme c’est le cas dans l’exemple que nous étudions dans cet article :

Traitement des sirops dans le processus de production de sucre

Le processus de production de sucre passe par l’obtention d’un sirop qui doit être traité pour ensuite être concentré et amené à son état de produit commercial. L’un de ces traitements habituels consiste à le soumettre à une déminéralisation par des résines spécifiques d’échange d’ions. Dans l’un des articles de notre blog, ce système de purification est décrit pour cette application particulière.

Dans le cadre du processus des systèmes de déminéralisation, des effluents liquides contenant des sucres à faibles/moyennes concentrations sont produits. Il est proposé de concentrer ces effluents, de manière à pouvoir les récupérer dans le processus, en réutilisant également l’eau extraite, car leur contenu en sucres est faible. La composition de l’effluent est la suivante :

Concentration des sucres :

2,5 – 2,8% en poids

Composition approximative de la matière sèche :

Dextrose (PM 180g./mol) : 70%

Fructose (PM 180g./mol) : 15%

Maltose (PM 342g./mol) : 9%

Sucres supérieurs (PM> 350g./mol) : 6%

Température : 70 -75 ºC

Autres impuretés possibles : fines de résines échangeuses d’ions.

Étant donné que le débit de ces effluents est généralement relativement élevé et qu’il existe des contaminants à séparer, un passage intermédiaire est nécessaire pour les purifier et les concentrer avant d’arriver à l’évaporation et à la cristallisation. Le système idéal pour atteindre cet objectif est l’osmose inverse, avec des membranes spécifiques construites avec des matériaux adaptés pour résister à la haute température et aux conditions d’exploitation et de nettoyage. À cet égard, il existe des membranes sur le marché capables de résister à ces conditions, si le collecteur en matériau plastique est remplacé par un en acier inoxydable et que les queues des membranes sont de type alimentaire et thermo-stables. Les conteneurs, tuyauteries et autres accessoires doivent être construits en acier inoxydable et les points morts doivent être évités pour empêcher la contamination biologique.

Description du système d’osmose inverse spécifique pour cette application

La ligne de traitement par osmose inverse se compose de :

- Pompage de l’effluent à traiter.

- Filtration sur maille, de 50 µ.

- Pompage haute pression 1ère étape

- Osmose inverse (1ère étape).

- Pompage haute pression 2ème étape

- Osmose inverse (2ème étape).

- Équipement CIP

L’exécution des équipements se fera en tenant compte des caractéristiques du fluide à traiter, en utilisant des matériaux appropriés (normalement AISI 316L) ; tant le design que les matériaux utilisés seront de type sanitaire ou assimilé pour assurer la plus grande hygiène du processus, et une attention particulière sera portée à garantir la propreté et la stérilité de l’ensemble.

La description des différentes parties qui composent l’installation est la suivante :

Prétraitement

L’effluent sucré est pompé vers une ligne (équipée de vannes de retenue et d’isolement) en AISI 316L. Il est proposé de disposer de deux filtres à maille (un en réserve), également en AISI 316L et de 50 µm de lumière, fonctionnant alternativement et avec changement automatique ; un manomètre différentiel, avec alarme, provoque l’entrée en service du filtre de réserve lorsqu’il détecte le colmatage du filtre opérationnel. Un système automatique de rinçage assure l’évacuation du liquide sucré qu’il contient jusqu’à un réservoir, pour sa récupération, permettant également son lavage à contre-courant.

La disposition spéciale des éléments internes des membranes d’osmose inverse ultérieures permet de limiter la nécessité de prétraitement.

Pompage haute pression

Il est recommandé de disposer de deux pompes (service + réserve) centrifuges, multicellulaires, dont le moteur est actionné par un variateur de fréquence pour réguler leurs performances, en fonction du débit de perméat prédéfini.

Un circuit de rinçage est également prévu pour pouvoir évacuer le liquide sucré de la pompe qui est mise hors service.

Osmose inverse

Nous prévoyons un système de séparation par membranes d’osmose inverse ; sa disposition est en deux étapes, avec le soutien de pompes de recirculation à chaque étape, afin d’assurer un flux hydraulique suffisant à travers les membranes.

Des membranes composites en polyamide, de disposition en spirale, spécifiques pour la concentration des sucres (par exemple : de la marque TRISEP, de 8” x 40”, modèle 8040T.M6FS6), sont logées dans des conteneurs en acier inoxydable AISI 316 avec entrées/sorties doublées (pour des débits élevés) en ensembles de quatre unités. Ces conteneurs sont disposés en deux étapes, traitant à leur tour le concentré de la 1ère étape ; les pompes de recirculation (avec démarreur électrostatique progressif) surmontent 2 bars de perte de charge. La pression d’alimentation (et donc de fonctionnement du système) sera comprise entre 15 et 35 bars, à 70 ± 5ºC de température.

La disposition choisie (système de recirculation multi-étapes continu) présente les avantages suivants :

- Maximiser l’efficacité du système, réduisant l’encrassement des membranes.

- Permet de faire fonctionner le système à des débits et des concentrations très variables, offrant la plus grande flexibilité d’exploitation.

- Autorise des mises en service et des arrêts automatisables sans aucune difficulté.

- Assure la plus grande efficacité des lavages et des rinçages.

- La régulation (automatique) des performances du système se fera par le biais des boucles de contrôle suivantes :

- Débit de perméat : agit sur le variateur de fréquence des pompes à haute pression.

- Débit de rejet final (concentré) : agit sur une vanne de contrôle en ligne.

- Besoin de nettoyage : par augmentation de la perte de charge à chaque étape (nettoyage indépendant ou simultané).

De plus, des vannes manuelles sont disposées aux sorties de perméat de chaque étape, afin de pouvoir introduire des contre-pressions et d’ajuster la répartition des débits (productivité) de chaque étape.

L’installation est correctement instrumentée, de sorte que les débits, pressions, températures et pressions différentielles sont contrôlés en tout temps.

Une action automatique de l’ensemble est prévue, avec des vannes automatiques pour les rinçages et le lavage, que ce soit du système entier ou de chaque étape.

Équipements de nettoyage et de rinçage

Nous distinguons les rinçages simples à l’eau (froide ou chaude), qui se produisent en ligne sur :

– pré-filtres à maille

– pompes à haute pression

– système complet

et sont collectés dans un réservoir spécifique pour leur récupération en tête, des lavages de chacune des étapes de l’osmose inverse avec d’autres solutions (stérilisation, désincrustation).

Pour ceux-ci, un système CIP avec réservoir de préparation et pompe de propulsion est prévu ; les solutions usées peuvent être évacuées vers le drainage ou, si elles ne contiennent pas d’agents contaminant, renvoyées en tête pour récupération.

Dans les deux cas (lavages ou rinçages), les volumes des réservoirs et les débits des pompes sont dimensionnés avec une certaine marge.

Données opérationnelles

Les données qui caractérisent le fonctionnement de l’installation proposée sont les suivantes :

Taux de concentration de conception : 5

Maximum admissible : 8

Concentration des sucres dans le perméat : 0,14% (conception)

Concentration des sucres dans le concentré dans des conditions de conception / maximum : 12% / 19%

Pression de fonctionnement

La pression de travail sera d’environ 15 bars (à 75ºC) au départ, augmentant jusqu’à 30 – 35 bars à la fin de la durée de vie des membranes (12 – 18 mois).

Pression maximale de fonctionnement : 40 bars (les membranes peuvent supporter jusqu’à 70 bars).

Pendant le cycle de nettoyage, la pression ne dépassera pas 4 bars.

Cycles opérationnels

Des cycles opérationnels de 24 h sont prévus, divisés en :

– Opération : 20 h.

– Nettoyage et maintenance : 4 h.

Cycle de nettoyage

La procédure de nettoyage comprend plusieurs phases, que nous décrivons ci-après :

Phase 1 : Déplacement.

On déplace avec de l’eau/perméat jusqu’à évacuer toute l’eau sucrée contenue dans le système.

Phase 2 : Lavage alcalin. On prépare une solution de NaOH + détergent non ionique dans le réservoir de nettoyage (pH 10 – 10,5), à 50ºC, en recirculant pendant 30 min. Évacuer la solution et rincer avec de l’eau/perméat jusqu’à pH neutre.

Phase 3 : Lavage acide.

On prépare une solution de HCl dans le réservoir de nettoyage (pH 2 – 2,5) à 50ºC, en recirculant pendant 30 min.

Évacuer la solution et rincer avec de l’eau/perméat jusqu’à pH neutre.

Phase 4 : Pasteurisation.

On chauffe de l’eau/perméat jusqu’à 80ºC dans le réservoir de nettoyage, en recirculant pendant 20 min à cette température.

L’installation est prête à reprendre un nouveau cycle opérationnel.

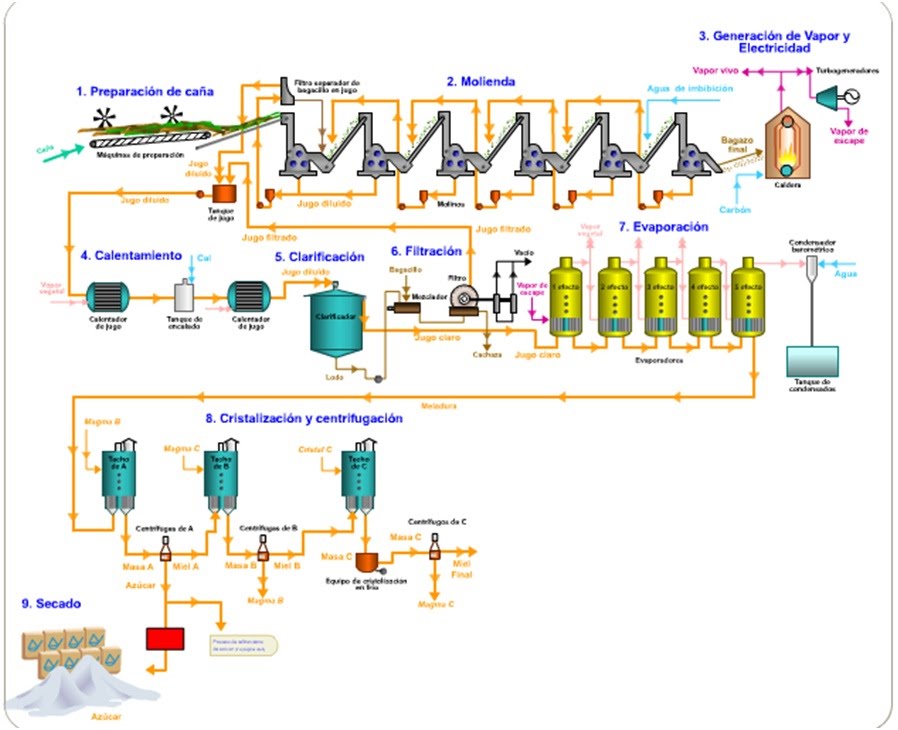

Le concentré obtenu par le processus d’osmose inverse pourra être envoyé au système d’évaporateurs à vide du processus de production de sucre (point 7 du schéma)

Schéma de production de sucre à partir de canne :

Concentration des sucres à partir du rejet de l’osmose inverse

Si l’on souhaite séparer la production de ce sucre récupéré pour des raisons de qualité ou en raison de la capacité du système de production, un processus indépendant de concentration sera mis en place jusqu’à obtenir un produit commercial.

Le traitement se compose essentiellement de :

- Pompage du concentré provenant de l’osmose inverse

- Évaporation à vide

- Cristallisation

- Centrifugation

- Séchage à l’air.

Comme on peut le voir dans le diagramme de flux ci-joint, à l’étape d’évaporation à vide, nous atteignons une température adéquate (environ 70 ºC) pour obtenir une concentration approximative de 60 % de sucre. (À cette température, la caramélisation du saccharose est empêchée)

Le produit résultant aura déjà un aspect gélifié qui, en étant véhiculé par un équipement cristallisateur, permettra d’obtenir du sucre solide, mais encore humide en raison de la présence de sirop. Le processus de centrifugation, de lavage et de séchage à l’air froid ultérieur, permettra d’obtenir le solide cristallin de sucre commercial.

Le perméat d’osmose inverse contiendra un résidu de sucre d’environ 0,14 %, qui, en se diluant avec les condensats de l’évaporateur et du cristallisateur, restera en dessous de 0,1 %. Cet effluent récupéré pourra être utilisé dans différentes phases de processus et de service d’usine, avec l’économie conséquente sur la consommation d’eau du réseau.

Les effluents de la centrifugeuse et du séchoir auront une concentration en sucre relativement élevée, bien que leur volume soit petit. Cet effluent pourra être recirculé à l’entrée de l’osmose inverse ou sera rejeté comme purge du système.

Conclusions

Nous observons qu’avec cette technologie, nous avons transformé un déversement hautement polluant du point de vue de la DCO élevée, en un sous-produit et en la récupération de l’eau pour le processus et les services en usine. D’autre part, la station d’épuration des effluents devra traiter une DCO plus basse, ce qui permettra de réduire sa taille, les coûts d’exploitation et de minimiser l’impact environnemental.

Bibliographie :

www.ingenieriaquimica.net/articulos/412-el-proceso-de-obtencion-de-azucar-blanco

https://www.lens.org/lens/patent/044-233-153-943-24X

https://www.ecured.cu/Proceso_de_fabricación_del_azúcar_de_caña