Secciones

- Antecedentes

- Tratamiento de jarabes en el proceso de producción de azúcar

- Descripción del sistema de osmosis inversa

- Concentración de azucares a partir del rechazo de la ósmosis inversa

- Conclusiones

Antecedentes

Las industrias son cada día más conscientes de la necesidad de tratar los efluentes y deshechos que generan, así como de optimizar su gestión a fin de reducir el coste por estos conceptos y velar por el medio ambiente, de hecho, la tendencia es a considerarlos como parte de sus procesos productivos. Estos procesos suelen contener etapas que incluyen lavados y enjuagues de los productos que se fabrican; ello implica perder una parte de las materias primas y / o productos acabados que se escapan por el desagüe y que además implican un coste de depuración, cánones y tasas que se asumen como un gasto. Este simple hecho limita la competitividad de unas empresas frente a otras por estar ubicadas en países con mayores o menores exigencias medioambientales.

La referencia es la de no afectar en forma negativa al medio ambiente; no obstante, existen muchos casos en que los efluentes, una vez tratados, se reutilizan e incluso pueden generar subproductos comercializables, como es el ejemplo que estudiamos en este artículo:

Tratamiento de jarabes en el proceso de producción de azúcar

El proceso de producción de azúcar pasa por la obtención de un jarabe que debe ser tratado para luego concentrarlo y llevarlo hasta su estado de producto comercial. Uno de estos tratamientos habituales consiste en someterlo a desmineralización mediante resinas específicas de intercambio iónico. En uno de los artículos de nuestro blog se describe este sistema de depuración para esta aplicación en particular.

Como parte del proceso de los sistemas de desmineralización, se producen unos efluentes líquidos que contienen azúcares en bajas/medias concentraciones. Se propone concentrar estos efluentes, de modo que puedan ser recuperados en el proceso, reutilizando también el agua extraída, pues su contenido en azúcares es bajo. La composición del efluente es la siguiente:

Concentración de azúcares:

2,5 – 2,8% en peso

Composición aproximada de la materia seca :

Dextrosa (PM 180g./mol): 70%

Fructosa (PM 180g./mol): 15%

Maltosa (PM 342g./mol): 9%

Azúcares superiores (PM> 350g./mol): 6%

Temperatura: 70 -75 ºC

Otras impurezas posibles: finos de resinas intercambiadoras de iones.

Dado que el caudal de estos efluentes suele ser relativamente elevado y existen contaminantes que se deben separar, se requiere de un paso intermedio para depurarlos y concentrarlos antes de llegar a la evaporación y cristalización. El sistema idóneo para cumplir con este objetivo es de la Ósmosis Inversa, con membranas específicas construidas con materiales adecuados para resistir la elevada temperatura y condiciones de operación y limpieza. En este sentido, existen membranas en el mercado que son capaces de resistir estas condiciones, si se sustituye el colector de material plástico por uno de acero inoxidable y las colas de las membranas son de tipo alimentario y termoestables. Los contenedores, tuberías y demás accesorios deben estar construidos en acero inoxidable y se deben evitar los puntos muertos para impedir la contaminación biológica.

Descripción del sistema de osmosis inversa específico para esta aplicación

La línea de tratamiento por Osmosis Inversa se compone de :

- Bombeo de efluente a procesar.

- Filtración sobre malla, de 50 µ.

- Bombeo de alta presión 1ª etapa

- Ósmosis inversa (1ª etapa).

- Bombeo alta presión 2ª etapa

- Ósmosis inversa (2ª etapa).

- Equipo CIP

La ejecución de los equipos se hará teniendo presentes las características del fluido a procesar, empleando materiales adecuados ( normalmente AISI 316L); tanto el diseño como los materiales empleados serán de tipo sanitario o asimilado para asegurar la máxima higiene del proceso, y se tendrá especial cuidado en asegurar la limpieza y esterilidad del conjunto.

La descripción de las diferentes partes que componen la instalación es la siguiente :

Pretratamiento

El efluente azucarado se bombea a una línea, (provista de válvulas de retención y de aislamiento) en AISI 316L. Se propone la disposición dedos filtros de malla (uno en reserva), también en AISI 316L y de 50 µm de luz, operando alternativamente y de cambio automático; un manómetro diferencial, con alarma, provoca la entrada en servicio del filtro de reserva al detectarse la colmatación del filtro operativo. Un sistema automático de enjuague asegura la evacuación del líquido azucarado que contienen hasta un tanque, para su recuperación, permitiendo también su lavado a contracorriente.

La especial disposición de los elementos internos de las membranas de ósmosis inversa posteriores permite limitar la necesidad de pretratamiento.

Bombeo de alta presión

Se recomienda disponer de dos bombas (servicio + reserva) centrífugas, multicelulares, cuyo motor se actúe a través de variador de frecuencia para regular sus prestaciones, en función del caudal de permeado prefijado.

Se dispone también de un circuito de enjuague para poder evacuar el líquido azucarado de la bomba que se deje fuera de servicio.

Ósmosis inversa

Prevemos un sistema de separación por membranas de ósmosis inversa; su disposición es en dos etapas, con apoyo de bombas de recirculación en cada etapa, a fin de asegurar el suficiente flujo hidráulico a través de las membranas.

Se utilizan membranas de poliamida composite, de disposición espiral, específicas para concentración de azúcares,( por ejemplo: de la marca TRISEP, de 8” x 40”, modelo 8040T.M6FS6), alojadas en contenedores de acero inoxidable AISI 316 con entrada/salida duplicadas (para altos flujos) en conjuntos de cuatro unidades. Estos contenedores se disponen en dos etapas , procesando a su vez el concentrado de la 1ª etapa; las bombas de recirculación (con arrancador electrostático progresivo) venciendo 2 bares de pérdida de carga. La presión de alimentación (y por tanto de operación del sistema) estará entre los 15 y los 35 bares, a 70 ± 5ºC de temperatura.

La disposición elegida (continuous multi-stage recirculation system) presenta las siguientes ventajas:

- Maximizar la eficiencia del sistema, reduciendo el ensuciamiento de las membranas.

- Permite operar el sistema a caudales y concentraciones muy variables, dando la máxima flexibilidad de operación.

- Autoriza puestas en servicio y paradas automatizables sin ninguna dificultad.

- Asegura la máxima eficacia de lavados y enjuagues.

- La regulación (automática) de las prestaciones del sistema se hará por medio de los siguientes lazos de control:

- Caudal de permeado: actúa sobre el variador de frecuencia de las bombas de alta.

- Caudal de rechazo final (concentrado): actúa sobre una válvula de control en línea.

- Necesidad de limpieza: por aumento de la pérdida de carga en cada etapa (limpieza independiente o simultánea).

Se disponen, además, sendas válvulas manuales en las salidas de permeado de cada etapa, para poder introducir contrapresiones y ajustar el reparto de caudales (productividad) de cada etapa.

La instalación se instrumenta adecuadamente, de modo que se controlan en todo momento caudales, presiones, temperaturas y presiones diferenciales.

Se prevé una actuación automática del conjunto, disponiéndose válvulas automáticas para enjuagues y lavado, sea del sistema entero como de cada etapa.

Equipos de limpieza y enjuague

Distinguimos los enjuagues simples con agua (fría o caliente), que se producen en línea sobre :

– prefiltros de malla

– bombas de alta presión

– sistema completo

y se recogen en un tanque específico para su recuperación en cabeza, de los lavados de cada una de las etapas de la ósmosis inversa con otras soluciones (esterilización, desincrustación).

Para éstos se dispone un sistema CIP con tanque de preparación y bomba de impulsión; las soluciones gastadas pueden evacuarse a drenaje o, si no tienen agentes contaminantes, devolverse a cabeza para recuperación.

En ambos casos (lavados o enjuagues) los volúmenes de tanques y caudales de bombas se dimensionan con una cierta holgura.

Datos operativos

Los datos que caracterizan la operación de la instalación propuesta son los siguientes :

Tasa de concentración de diseño: 5

Máximo admisible: 8

Concentración de azúcares en permeado: 0,14% (diseño)

Concentración de azúcares en concentrado en condiciones de diseño / máxima: 12% / 19%

Presión de operación

La presión de trabajo será de unos 15 bar (a 75ºC) inicialmente, subiendo hasta los 30 – 35 bar al final de la vida útil de las membranas (12 – 18 meses).

Presión máxima de operación: 40 bar (las membranas pueden soportar hasta 70 bar).

Durante el ciclo de limpieza la presión no excederá de 4 bar.

Ciclos operativos

Se prevén ciclos operativos de 24 h., divididos en :

– Operación : 20 h.

– Limpieza y mantenimiento : 4 h.

Ciclo de limpieza

El procedimiento de limpieza incluye varias fases, que describimos seguidamente:

Fase 1: Desplazamiento.

Se desplaza con agua/permeado hasta evacuar toda el agua azucarada contenida en el sistema.

Fase 2: Lavado alcalino. Se prepara una solución de NaOH + detergente no iónico en el tanque de limpieza (pH 10 – 10,5), a 50ºC, recirculando durante 30 min. Evacuar la solución y enjuagar con agua/permeado hasta pH neutro.

Fase 3: Lavado ácido.

Se prepara una solución de HCl en el tanque de limpieza (pH 2 – 2,5) a 50ºC, recirculando durante 30 min.

Evacuar la solución y enjuagar con agua/permeado hasta pH neutro.

Fase 4: Pasteurización.

Se calienta agua/permeado hasta 80ºC en el tanque de limpieza, recirculando durante 20 min. a esta temperatura.

La instalación queda lista para reanudar un nuevo ciclo operativo.

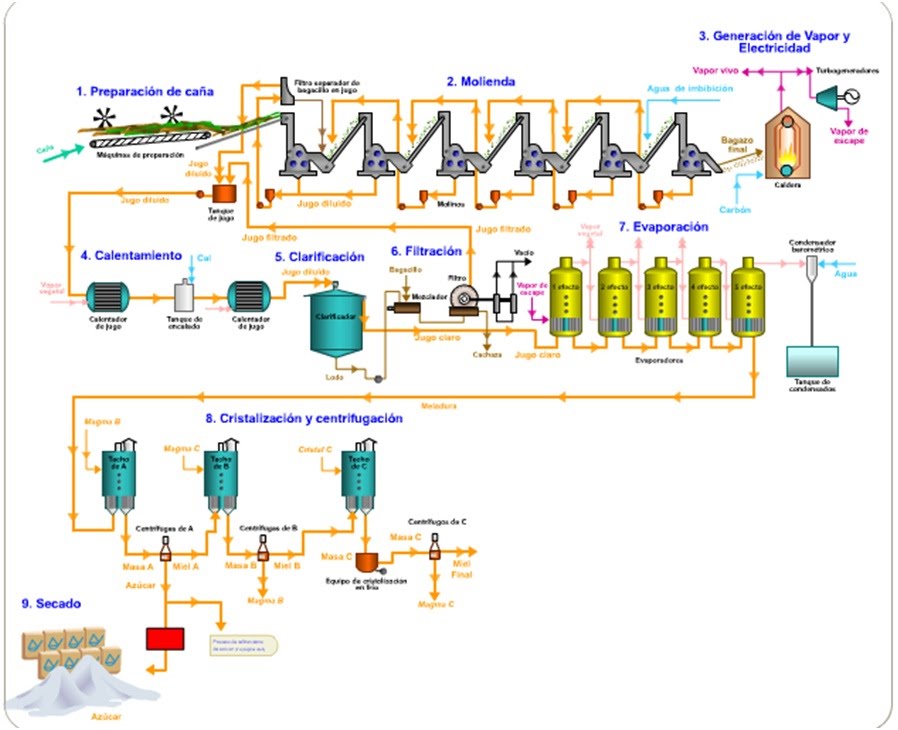

El concentrado obtenido por el proceso de osmosis inversa se podrá enviar al sistema de evaporadores a vacío del proceso productivo de azúcar (punto 7 del esquema)

Esquema producción de azúcar a partir de caña:

Concentración de azúcares a partir del rechazo de la ósmosis inversa

Si se desea separar la producción de este azúcar recuperado por temas de calidad o por la capacidad del sistema productivo, se dispondrá de un proceso independiente de concentración hasta obtener un producto comercial.

El tratamiento se compone básicamente de:

- Bombeo de concentrado procedente de la Osmosis inversa

- Evaporación a vacío

- Cristalización

- Centrifugación

- Secado con aire.

Según se observa en el diagrama de flujos anexo, en la etapa de evaporación a vacío llegamos a una temperatura adecuada (Aprox. 70 ºC) para obtener una concentración aproximada del 60 % de azúcar. (A esta temperatura se impide la caramelización de la sacarosa)

El producto resultante ya tendrá un aspecto geliforme que al vehicularse por un equipo cristalizador, permitirá obtener azúcar sólido, pero todavía húmedo por la presencia de jarabe. El proceso de Centrifugación, lavado y de secado con aire frío posterior, permitirán la obtención del sólido cristalino de azúcar comercial.

El permeado de osmosis inversa, contendrá un residual de azúcar de aproximadamente el 0,14 %, que, al diluirse con los condensados del evaporador y el cristalizador, se quedará por debajo del 0,1%. Este efluente recuperado podrá utilizarse en distintas fases de proceso y servicio de fábrica, con el consiguiente ahorro en el consumo de agua de red.

Los efluentes de la centrífuga y el secador tendrán una concentración azúcar relativamente elevada, aunque su volumen sea pequeño. Este efluente podrá recircularse a la entrada de la osmosis inversa o bien será desechado como purga del sistema.

Conclusiones

Observamos que, con esta tecnología, hemos transformado un vertido altamente contaminante bajo el punto de vista de elevada DQO, en un subproducto y en la recuperación del agua para proceso y servicios en fábrica. Por otro lado la depuradora de vertidos tendrá que tratar un DQO más baja, lo que permitirá reducir su tamaño, lo costes de explotación y minimizar el impacto ambiental.

Bibliografía:

www.ingenieriaquimica.net/articulos/412-el-proceso-de-obtencion-de-azucar-blanco

https://www.lens.org/lens/patent/044-233-153-943-24X

https://www.ecured.cu/Proceso_de_fabricación_del_azúcar_de_caña