Scrubbers o lavadores de gases

Los scrubbers húmedos de Condorchem Envitech eliminan eficazmente los contaminantes presentes en las emisiones atmosféricas industriales de dos maneras principales:

1. Por impacto inercial mediante la reacción con un agente químico específico que varía según el tipo de contaminante que se quiera eliminar.

2. Por la absorción física llevada a cabo por un disolvente en la fase líquida.

Nuestros lavadores de gases se pueden utilizar eficazmente para el tratamiento de partículas, contaminantes tóxicos y humos, vapores y gases inorgánicos, como por ejemplo: ácido crómico, sulfuro de hidrógeno, amoníaco, cloruros, fluoruros y SO2.

Nuestros scrubbers están diseñados de forma que proporcionan una menor caída de presión, lo cual se traduce en un menor consumo de energía.

En nuestros lavadores de gases la eliminación de contaminantes se produce por reacción química entre el aire y la solución de depuración, o agente químico, que contiene la torre depuradora. Los contaminantes se transfieren por absorción del aire al agua.

Cada scrubber se diseña y personaliza en base a las necesidades específicas de cada cliente y las regulaciones concretas que se han de cumplir.

Condorchem Envitech diseña una amplia variedad de scrubbers (tradicionales, bioscrubbers, Venturi scrubbers, quenchers). Cada tipo de tecnología ofrece ventajas específicas y se pueden clasificar en base a diversos criterios:

Relleno

- Empacado

- Platos perforados

- Spray

Configuración

La configuración depende del espacio disponible para instalar el equipo en las instalaciones del cliente. Según el espacio disponible se puede optar por las siguientes configuraciones:

- Horizontal

- Vertical

Material

La decisión del material de fabricación del equipo viene dada principalmente por la temperatura que se alcanza en el interior del scubber:

- Plástico: Las opciones más habituales son el polipropileno o PVDF. Estos equipos se diseñan hasta temperaturas de 80-90ºC

- Acero: Puede ser de acero al carbono, AISI 304 o AISI 316. Estos equipos se instalan cuando se trabaja a altas temperaturas o para equipos a presión (PED). El acero puede ir revestido internamente con una resina/pintura epoxi de alta resistencia química si la corriente lleva muchos contaminantes ácidos.

Solución de lavado

Los equipos pueden diseñarse con una, dos o las tres etapas de lavado siguientes. El 3SCR es un sistema de eliminación con tres etapas de lavado para corrientes con muchos contaminantes.

- Ácido: Para abatimiento de contaminantes alcalinos, principalmente amoníaco. Las soluciones utilizadas habitualmente son ácido sulfúrico y ácido clorhídrico.

- Básica: Para abatimiento de contaminantes ácidos, como pueden ser ácido sulfúrico, clorhídrico, nítrico, fluorhídrico o bromhídrico. Se utiliza principalmente hidróxido de sodio.

- Oxidante: Para eliminación de olores y desinfección. Se utiliza principalmente hipoclorito de sodio o peróxidos.

Nuestros scrubbers húmedos

Características principales

- Tanque inferior para la contención del agua de lavado con accesorios de servicio

- Drenaje inferior y válvula de escape automática

- Recarga de sistemas de reactivos químicos y agua de reposición (ARRS y AWRS)

- Control de nivel de tres puntos para control de purga: reintegración

- Boca de inspección para operaciones de inspección y mantenimiento

- Rampa de agua de lavado

- Bomba de circulación centrífuga de agua, de eje vertical u horizontal, de acero inoxidable o polipropileno

- Panel de control

Opcionales

- Estructura en SS AISI 304, AISI 316, FRP, PVDF, PE

- Ventilador, convertidor de frecuencia variable, cabina insonorizada

- Sistema antihielo

Ventajas de los scrubbers húmedos

- Sin limitación de caudal tratado

- Amplia variabilidad de la carga a tratar

- Alta eficacia

- Consumo de los reactivos más habituales

- Totalmente automatizado para minimizar el coste de mantenimiento

Aplicaciones de los lavadores de gases

Los lavadores de gases son aplicables a una amplia variedad de emisiones industriales, de las cuales las siguientes son las más comunes:

- Depuradoras de aguas residuales: Pozos de bombeo, pozos de drenajes, espesadores, pretratamiento y deshidratación de lodos.

- Plantas de compostaje

- Industria alimentaria: olores procedentes de mataderos, tratamientos de grasas animales, plantas procesadoras de pescado

- Industria química y farmacéutica: gases procedentes de venteos de reactores

- Gases de incineración y de inertización

Introducción a los scrubbers húmedos

El lavado de gases es la tecnología mediante la cual se limpia una emisión gaseosa de los contaminantes que contiene. Habitualmente, las moléculas de contaminante del aire son separadas del flujo gaseoso al entrar en contacto con un líquido, que puede ser agua, un reactivo químico o una combinación de éstos. El flujo gaseoso, una vez lavado, está libre de contaminantes y puede ser emitido a la atmósfera. El contacto del contaminante con el líquido depende del tipo de lavador y puede ser por empaque húmedo, burbujeo, aerosol, etc.

Generalmente, el lavado de gases se utiliza para eliminar contaminantes del aire como olores, vapores, gases tóxicos, etc. Para ello, en la mayor parte de los casos, los contaminantes presentes en los gases son susceptibles de ser oxidados o absorbidos en un medio ácido o en un medio alcalino. Así, las especies derivadas del nitrógeno pueden ser absorbidas en un medio ácido, mientras que las especies derivadas del azufre son sensibles a la absorción en un medio alcalino u oxidante. En algunos casos, los contaminantes son muy solubles en agua, por lo que no se precisa ningún reactivo químico.

Tipos de columnas de los scrubbers

Con la amplia experiencia del equipo técnico de Condorchem Envitech se ha contrastado que un parámetro especialmente crítico, sea cual sea el tipo de columna que mejor se adecue a las condiciones concretas de cada cliente, para asegurar el éxito del sistema de lavado, es el diseño eficaz de los sistemas de captación del aire contaminado, de manera que la totalidad de la corriente gaseosa que se deba tratar sea conducida eficazmente hasta el lavador de gases. La eficacia del sistema de captación y conducción iguala en importancia a la eficacia de degradación de los contaminantes de la columna de lavado. Los diseños más eficaces son los siguientes:

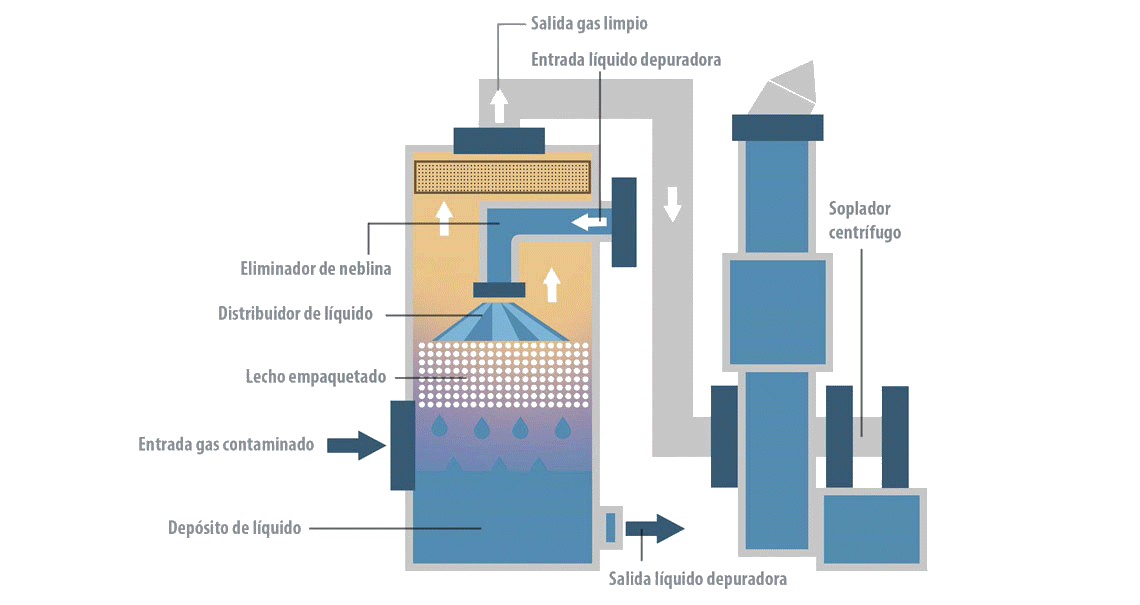

Columna empacada

La columna está parcialmente llena de un soporte que se caracteriza por una elevada superficie específica (anillos Rashing, anillos Pall, monturas Berl, etc.) y del líquido que absorberá el contaminante o bien reaccionará con él. Las partículas de soporte fomentan que el gas, que se introduce por la parte inferior de la columna, se deba abrir paso en sentido ascendente entre los espacios intersticiales que dejan las partículas de soporte, mejorando la eficacia de absorción del líquido. Estas columnas presentan una elevada eficacia de contacto.

Columna de platos perforados

En este tipo de columnas el líquido desciende cayendo de plato en plato mientras que el gas asciende y se abre paso a través de unos orificios presentes en los platos, asegurando así el contacto efectivo entre las dos fases. Estas columnas son especialmente útiles cuando las cargas de líquido y de gas son muy variables, se precisa una columna de un elevado diámetro, es probable que se produzca ensuciamiento (las columnas de platos son más fáciles de limpiar que las empacadas) o se producen esfuerzos térmicos o mecánicos que puedan provocar la rotura del relleno.

Columna de spray

En este tipo de torres se inyecta un líquido en forma de aerosol en la corriente gaseosa y se utilizan cuando se deben tratar elevados caudales, normalmente para eliminar algún contaminante de los gases de combustión. Su utilización es preferida cuando se necesita una pérdida de carga baja y si existen partículas en la corriente gaseosa a tratar.

Funcionamiento de la tecnología

Existe una multitud de procesos industriales en los que se producen gases contaminantes que deben ser tratados antes de ser emitidos a la atmósfera. Una técnica eficaz consiste en someter los gases a un proceso de absorción gas-líquido. Los gases a tratar se introducen por la parte inferior de una o varias torres de absorción o scrubber, llenas parcialmente de un líquido (agua, solución ácida, solución alcalina, hipoclorito sódico, permanganato potásico, etc.) o de una combinación de líquidos, que absorben los contaminantes presentes en el gas. El gas abandona la torre sin presencia de contaminantes y puede ser emitido a la atmósfera. Los contaminantes eliminados satisfactoriamente mediante un proceso de absorción gas-líquido son el SO2 y los NOX de los gases de combustión, el sulfuro de hidrógeno procedente de las plantas de tratamiento de aguas residuales, COV, monóxido de carbono, etc.

Para que la descontaminación del gas sea completa se debe diseñar el sistema para que la transferencia de materia de la fase gas a la fase líquida sea máxima:

- El contaminante y el líquido deben ser compatibles, es decir, la solubilidad del primero en el segundo debe ser suficientemente elevada.

- La superficie de contacto debe de ser lo suficientemente amplia para que no haya limitación de transferencia del contaminante al líquido absorbente.

- El contacto de los contaminantes presentes en el flujo gaseoso con el líquido depende del tipo de columna de absorción.

Al pasar por la torre de lavado, el aire contaminado se lava a baja velocidad en el interior de una gran superficie de contacto. Es muy importante utilizar el tipo de absorbente adecuado durante este proceso para asegurar un mayor contacto gas/líquido. Una vez purificado, el aire pasa a la siguiente etapa o se libera directamente a la atmósfera.

1. El aire pasa a través de una columna compacta en una gran superficie de contacto.

2. La solución de lavado se rocía continuamente con la bomba centrífuga a través de las boquillas y se reemplaza automáticamente según lo requiere ARRS.

3. El sistema automático de llenado de agua (AWRS) asegura que se mantenga el nivel de trabajo del líquido.

4. La base de la columna es un tanque de solución de lavado.