SECCIONES

- Introducción

- Las industrias conserveras de pescado

- Clasificación y definición

- Problemática ambiental en el sector de la conserva

- Vertidos de fábrica conservera de mejillones y atún

- Salazón de pescados

- Resumen

Introducción

El sector pesquero, o industria pesquera, es una parte del sector primario, o más bien una actividad económica de este, que se basa completamente en la pesca y producción de pescado, marisco y cualquier otro producto procedente del mar para su posterior consumo o incluso utilización como materia prima. El pescado no solo forma parte de la dieta del ser humano, sino que también se utiliza para dar forma a otros tantos productos que son parte de nuestro día a día, como son por ejemplo los aceites y determinadas harinas especiales, utilizadas en la cocina.

A escala mundial en 2018 la producción pesquera fue de 180 millones de toneladas, de las que un 47 % corresponde a acuicultura. El trío en cabeza está conformado por China (14,8 millones de toneladas), Indonesia (6,1 millones de toneladas) y Estados Unidos (4,9 millones de toneladas), según los datos recogidos en 2014.

Las industrias conserveras de pescado

La conservación es el resultado del proceso de manipulación de los alimentos, de tal forma, que sea posible preservarlos en las mejores condiciones posibles durante un largo periodo de tiempo. El objetivo final de la conserva es mantener los alimentos preservados de la acción de microorganismos capaces de modificar las condiciones sanitarias y no perder su sabor. El periodo de tiempo que se mantienen los alimentos en conserva es muy superior al que tendrían si la conserva no existiese. El alimento enlatado tiene muchos atributos, ya que sus elementos esenciales como lípidos, glúcidos, proteínas, vitaminas y minerales casi no se modifican, estas cualidades le confieren un alto valor industrial.

El pescado es la materia prima básica para la industria conservera. En el proceso de elaboración de conservas de pescado se describen las operaciones de fabricación de acuerdo con los procedimientos tecnológicos, entre las cuales tenemos: la recepción, eviscerado, cocimiento, fileteado, envasado, el vacío de las conservas, cierre del envase, esterilización, enfriamiento y etiquetado.

El tratamiento térmico considerado punto crítico se traduce en la inactivación de las enzimas y la destrucción de las diversas formas microbianas presentes en el producto; en cuanto al calor letal de esterilización puede darse a 116 o 121 °C, dependiendo en ambos casos del factor tiempo y principalmente del tamaño del envase.

Clasificación y definición

- CONSERVA DE PRODUCTOS PESQUEROS.- Son aquellos productos envasados herméticamente y que han sido sometidos a esterilización comercial.

- CONSERVA DE PRODUCTOS PESQUEROS AL NATURAL.- Es la conserva elaborada a base de productos crudos, sazonados con sal y cuyo medio de relleno es su propio líquido.

- CONSERVA DE PRODUCTOS PESQUEROS EN AGUA Y SAL.- Es la conserva elaborada a base del producto pre-cocido o no, al cual se le ha agregado, como medio de relleno básico agua y sal en proporciones indicadas en las NTPs correspondientes.

- CONSERVA DE PRODUCTOS PESQUEROS.- Es la conserva elaborada a base del producto pre-cocido, sazonado con sal y al cual se le ha agregado aceite comestible como medio de relleno básico.

- DESMENUZADO (GRATED).- Es una mezcla de partículas de músculo de pescado que han sido reducidos a un tamaño uniforme y pasan a través de un tamiz INDECOPI 12,7 mm. El producto debe estar libre de escamas. En lo posible, deberá estar libre de piel, sangre coagulada, huesos y carne oscura.

- El contenido ocupará como mínimo el 95% de la capacidad del envase. El peso escurrido de este tipo de conserva será como mínimo el 75% del peso neto. Según la NTP 204.008 las conservas de atún, entre otras, también pueden ser “desmenuzado o rallado (grated)”.

Para la elaboración de conservas de pescado, independientemente de la materia prima que se trate, se pueden definir de forma global las siguientes etapas:

Tratamientos previos: Consisten en la manipulación de la materia prima con el fin de darle la forma y las dimensiones adecuadas para su envasado. En esta etapa se incluyen operaciones como el lavado, desescamado y pelado, eviscerado, eliminación de la espina, desconchado y troceado. En la actualidad muchas de estas operaciones se realizan de forma automatizada, aunque todavía existen fábricas en las que se realizan manualmente. En estos procesos se utilizan grandes cantidades de agua y se generan elevados caudales de vertidos con elevada carga orgánica.

Preparación: Se trata de una precocción, se puede realizar en agua, aceite o aire caliente, de esta forma se coagulan las proteínas del pescado, se desprende la carne del esqueleto o de la concha, se le da a los productos la textura y el sabor deseados.

Limpieza: Tienen como misión eliminar las espinas, piel y porciones no comestibles del pescado.

Fritura: En algunos productos se realiza fritura o cocción en aceite para preservar el sabor y el aroma de los alimentos.

Envasado hermético: En general se hace de forma automática.

Cerramiento: Se realiza para eliminar los gases haciendo vacío dentro de la lata.

Tratamiento térmico: se realiza un tratamiento mediante la utilización de una autoclave; de esta forma, se destruyen todos los gérmenes que puedan alterar las características organolépticas del contenido de la lata.

Enfriamiento: Se suele realizar con agua o aire fríos. Dependiendo de la conserva se realizará en un tiempo concreto, con esta operación se evitan posibles alteraciones en la textura del producto.

Almacenamiento: acumulación de los productos en condiciones ambientales que no alteren el envase, controlando la temperatura, humedad y suciedad. Ponemos como ejemplo , el proceso de elaboración de conservas de fabricación del atún

Problemática ambiental en el sector de la conserva

Las industrias que procesan pescados y mariscos generan efluentes industriales con gran cantidad de aceites y sales. Por esa razón, se hace necesario un previo tratamiento de aguas residuales ; no sólo para poder verter las aguas sin contaminar, sino también para poder controlar los malos olores generados de la cocción de este alimento.

Las salmueras se deben tratar de la misma manera que las aguas saladas. Hasta hace poco tiempo, ninguna empresa llevaba a cabo el tratamiento de aguas residuales en el procesado de pescados. Simplemente, vertían a los mares las aguas con salmuera. Es entonces necesario un tratamiento que gestione tanto los residuos líquidos como los sólidos. Incluso se han tenido en cuenta opciones que minimicen el impacto ambiental por causa del vertido directo de aguas salinas .

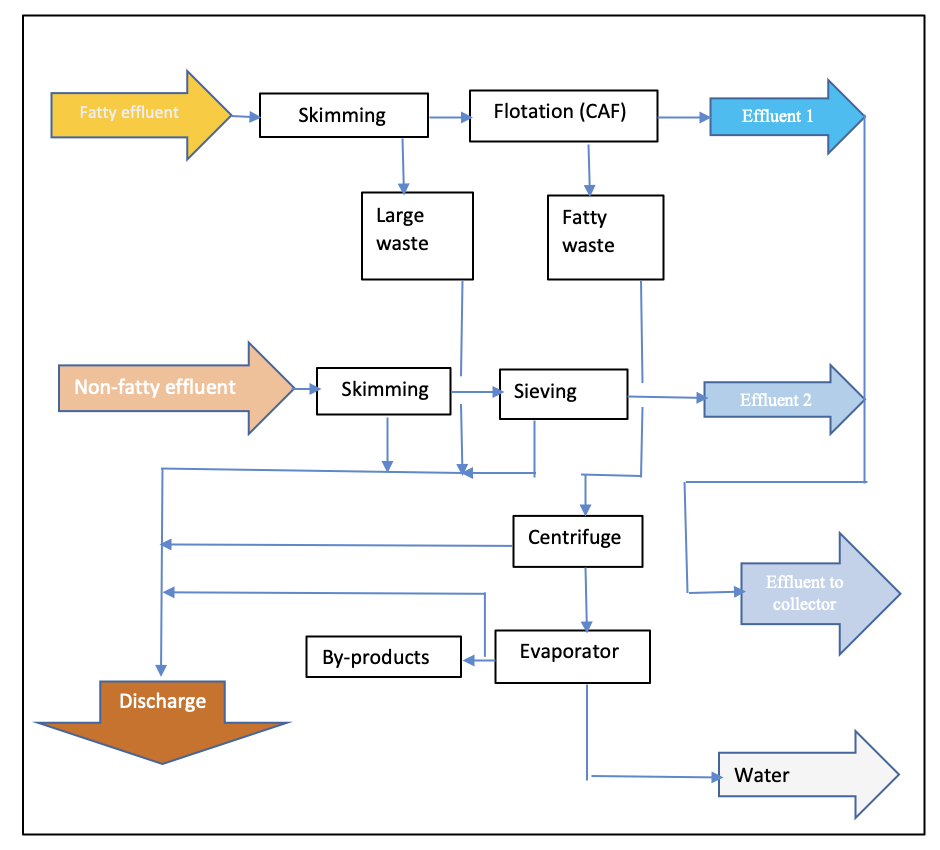

Diagrama de flujos tratamiento de efluentes industria conservera de pescados

Para estudiar los procesos convencionales de tratamiento de los efluentes generados para una industria conservera de pescado y marisco, proponemos el ejemplo de una que se produce mejillón y atún enlatado.

En primer lugar, los efluentes se separan en grasos y no grasos, para poder realizar en ellos los tratamientos más adecuados. En el siguiente cuadro se facilitan los datos de una industria tipo situada en las rías gallegas:

Vertidos de fábrica conservera de mejillones y atún

| Caudal (m3/d) | SS (mg/l) | DQO (mg/l) | DBO (mg/l) | Grasas (mg/L) | |

|---|---|---|---|---|---|

| Proceso mejillón | |||||

| Aguas grasas | 198 | 289 | 4444 | 1925 | 1945 |

| Aguas no grasas | 436.5 | 724 | 755 | 385 | 748 |

| TOTAL VERTIDO 1 | 634.5 | 588 | 1906 | 865 | 1122 |

| Proceso del atún | |||||

| Aguas grasas | 188 | 621 | 3953 | 1599 | 1885 |

| Aguas no grasas | 314 | 771 | 714 | 352 | 662 |

| TOTAL VERTIDO 2 | 502 | 715 | 1890 | 819 | 1120 |

Línea de tratamiento efluentes con grasas:

Se dispone de la siguiente línea de tratamiento:

- Desbaste en reja de limpieza automática de 5 mm de luz, en la que se retendrán restos de sólidos como escamas, algas, pedazos de conchas …etc.

- Homogeneización y regulación de caudales.

- Equipo de flotación para grasas tipo CAF , que produce la separación de grasas y flotantes mediante la creación de microburbujas de aire cavitado de 0,5 – 1 mm de tamaño. No se adicionan productos coagulantes ni floculantes , pues el resultado obtenido es suficiente y así no se contaminan los residuos que pueden ser destinados a fabricar subproductos como materia prima para alimentación animal u otras utilidades.

Tras este tratamiento se obtuvo un efluente con las siguientes características:

Resultados tras el tratamiento de aguas con grasas

| SS (mg/l) | DQO (mg/l) | DBO (mg/l) | Grasas (mg/L) | |

| Aguas de proceso | 878 | 5640 | 3089 | 2245 |

| Agua tratada | 132 | 1290 | 803 | 253 |

| Rendimiento (%) | 80 | 77 | 74 | 89 |

Los lodos flotantes tienen una tasa de MS del 2 – 3 %, lo que exige de un proceso de concentración adecuado a la finalidad que se persigue; así si se desea enviar a vertedero, probablemente con un centrifugado tendrá suficiente, como para alcanzar los valores exigidos (aprox. 30 % de MS), pero si se desea destinar a la elaboración de un subproducto, el tratamiento más eficiente sería el de evaporación al vacío, que puede ser complementario del anterior; además el condensado obtenido se puede reutilizar como agua de proceso por su elevada calidad.

Efluentes con bajo contenido de grasas

Para estos vertidos, se dispone primero de un desbaste grueso para eliminar los elementos de mayor tamaño del vertido, y , a continuación, se procede a un tamizado fino (aprox. 1,5 – 3 mm), pues el bajo contenido en grasas no lo colmatará con rapidez. Estos sistemas son de limpieza automática. Los efluentes obtenidos tienen las siguientes características:

Resultados tras el tratamiento de tamizado de aguas no grasas

| SS (mg/l) | DQO (mg/l) | DBO (mg/l) | Grasas (mg/L) | |

| Aguas de proceso | 771 | 714 | 352 | 662 |

| Agua tratada | 154 | 214 | 106 | 200 |

| Rendimiento (%) | 80 | 70 | 70 | 70 |

Ambos vertidos se envían a un pozo de bombeo final que conduce el efluente mezclado hasta el mar mediante un emisario a 800 – 1000 m de la costa, a fin de evitar problemas de formación de espumas y olores. Se deberá cumplir con la normativa que resulte de aplicación.

Concentraciones limite instantáneas de parámetros contaminantes más importantes para los efluentes de fábrica:

| SS (mg/l) | DQO (mg/l) | DBO (mg/l) | Grasas (mg/L) | |

| Parámetros aplicables ría de Vigo | 600 | 1000 | 600 | 400 |

| O.M. 13 de junio 1993 para emisarios de vertidos (BOE 27.IV) | 600 | 350 | ||

| Reglamento del dominio público hidráulico | 300 | 500 | 300 | 40 |

Salazón de pescados

La salazón de pescado es, posiblemente, la especialidad gastronómica más antigua de cuantas existen en España. Su origen se remonta a la Edad de Bronce donde ya se explotaba comercialmente la sal para utilizarla en las salazones.

En la actualidad los países desarrollados siguen utilizando la salazón en el pescado, pero no ya para conservar este alimento, puesto que existen métodos más eficaces que alteran menos las cualidades del pescado, sino porque confiere al pescado unos aromas y sabores finales deseados por los consumidores.

Características y proceso de elaboración.

La salazón es un método utilizado para conservar el pescado (también otros alimentos) mediante la deshidratación parcial del producto, el refuerzo de su sabor y la inhibición de ciertas bacterias. Se realiza utilizando sal propiamente dicha o salmueras (soluciones concentradas de sal). El proceso tradicional para alcanzar esta preparación se compone de:

Limpiado. Al pescado se le extraen las vísceras, dejando solamente la carne y raspa.

Apilado. El pescado se coloca extendido sobre una capa de sal (aproximadamente de un centímetro de espesor). Se añade otra capa de sal y se van intercalando capas de pescado y sal. Sobre esta preparación se coloca un peso, equivalente a algo más de la mitad del peso del pescado.

Reposo. Se conserva durante una semana y media.

Lavado. Se saca el pescado y se lava con una preparación de agua y vinagre.

Oreado. Se sitúa al aire en un lugar donde no le incida el sol directamente y dependiendo del clima de deja unos días determinados.

Actualmente el proceso para obtener algunas salazones difiere en tiempos y materiales utilizados. En preparaciones como hueva o mojama las capas permanecen en reposo durante 24 horas, tras las que tiene lugar el lavado y su introducción en prensas que escurren el agua. Tras pasar por el secadero se envasan al vacío. El secado tiene lugar en la secadora, una habitación aislada con extractor de humedad que aplica calor seco (su uso es exigido por sanidad).

Los principales pescados que se conservan en salazón son : El bacalao, la anchoa, los arengues , bonito , atún, melva, caballa, bacaladilla, pulpo, mojana, huevas …etc.

Tratamiento de aguas residuales en salazón de pescados

Los residuos resultantes en el tratamiento de aguas residuales en salazón de pescados pueden clasificarse en:

- Líquidos: Están conformados por materia orgánica en su mayoría, pero tienen además grandes cantidades de sólidos en estado de suspensión, sales, proteínas y grasas.

- Sólidos: Este tipo de residuos se genera especialmente cuando se cortan los pescados. En este proceso se retiran las vísceras, escamas, cola, cabeza, etc.

Diagrama de flujos industria de salazón de pescados

Tratamiento de aguas residuales en salazón de pescados con evaporador al vacío

Los evaporadores al vacío constituyen la mejor opción si de tratamiento de aguas residuales en salazón de pescados se trata. Una de sus ventajas es que puede manejar altos volúmenes de efluentes. Además, los subproductos resultantes como las grasas y proteínas con omega 3 pueden ser comercializadas. Para ello se aplica en el proceso una membrana de ultrafiltración y posteriormente, el evaporador al vacío.

Con la evaporación al vacío puede lograrse el vertido cero, puesto que este tratamiento de aguas residuales en salazón de pescados transforma el agua salada en un producto destilado de calidad. Incluso, puede llegar a recuperarse hasta el 95% del agua original. Para lograrlo, se aplica en principio el proceso de ósmosis inversa en función del grado de concentración que tenga el efluente. Después va al evaporador al vacío en donde se secan y cristalizan las sales.

Resumen

Habitualmente las industrias de pescado y marisco se ubican cerca de las costas. Esto es debió básicamente a la facilidad de disponer del pescado y de la posibilidad de tomar el agua del mar y devolverla mediante emisarios para evitar la elevada concentración de contaminantes cerca de las playas y la población; no obstante , existen substancias como los aceites que se utilizan para los cocimientos de los pescados y la elevada carga orgánica que se genera en el procesado, lo que obliga a elevados consumos de agua y genera una contaminación progresiva en los puntos de vertido.

Desde hace unos años, se vienen reciclando aguas en los procesos de lavado a fin de reducir los consumos y vertidos de agua , y posteriormente a utilizar sistema físico químicos como la coagulación, floculación ,tamizado y la flotación.

La evaporación a vacío constituye una buena solución tanto para concentrar los subproductos obtenidos, como para reducir la salinidad obtener condensados de alta calidad destinados a las aguas de lavado y cocción.

Rfas. bibliográficas y en internet:

Manual Técnico del Agua (Dègremont)

http://www.vidamediterranea.es/la-salazon-en-los-pescados/

https://espesca.com/industria-pesquera

https://es.scribd.com/presentation/92333892/La-Industria-Pesquera-02-1