Secciones

- Gestión de efluentes en la producción de fármacos

- Producción de aguas residuales en la industria farmacéutica

- Tratamiento de vertidos con contaminantes emergentes

- Procesos de oxidación avanzada (POA) + Tratamientos biológicos

- Evaporación a vacío

- Oxidación avanzada (POA) + Evaporación

- Evaporadores al vacío para la recuperación de principios activos (API) en los efluentes residuales

- Resumen

Gestión de efluentes en la producción de fármacos

Cada año, se consumen más de 100.000 toneladas de productos farmacéuticos en todo el mundo. Los principios activos farmacéuticos (API) son el origen de contaminación medioambiental, tanto en su fabricación, como más tarde durante su uso y eliminación.

Las aguas residuales generadas en este sector son muy variables, en cuanto a su caudal y composición, lo que hace que el tratamiento sea complejo.

Existen diversas tecnologías para el tratamiento biológico de estos vertidos, entre las que destacan: Tratamiento biológico por fangos activados, proceso biológico MBBR (biomasa fija sobre lecho móvil), tratamientos anaerobios, tratamientos selectivos de micro contaminante, etc.

El problema es que en muchos casos aparecen problemas provocados por los contaminantes inhibidores y tóxicos, así como por los compuestos orgánicos resistentes a la oxidación.

Por este motivo, muchas empresas de la industria farmacéutica confían la gestión de sus efluentes a gestores de residuos especializados, incurriendo en elevados costes para la eliminación de sus residuos líquidos.

En este escenario, los evaporadores al vacío destacan por su alto rendimiento y rentabilidad económica a la hora de tratar las aguas residuales producidas por la industria farmacéutica.

Producción de aguas residuales en la industria farmacéutica

En el sector farmacéutica emplea agua purificada para la elaboración de sus productos específicos y, por otra parte, también utiliza agua de aporte para procesos de saneamiento de equipos, recipientes y envases primarios. Como consecuencia, se obtienen efluentes caracterizados por contener residuos de productos químicos, como sobrantes de fármacos y/o detergentes utilizados en la limpieza.

La Organización Mundial de la Salud indica que una gran diversidad de residuos generados por el sector farmacéutico se mezcla con el agua del medio ambiente, a través de los efluentes de las instalaciones de fabricación o producción.

El volumen y composición de aguas residuales provenientes de esta industria presentan gran variabilidad debido a que se presentan distintas modalidades en los procesos productivos y composición de los fármacos.

En los procesos de elaboración de productos farmacéuticos se utilizan sustancias que contiene productos químicos, productos de limpieza y los denominados API, o principios activos, que son la base de las medicinas que se comercializan para la prevención y tratamiento de las enfermedades.

Estos contaminantes anormales para el medio ambiente reciben el nombre de “contaminantes emergentes” (CE), y son compuestos que se vierten en el agua y que no están regulados. Los contaminantes emergentes, también llamados micro contaminantes, son compuestos químicos producto de las actividades humanas que se realizan en la vida diaria, como la higiene personal o el cuidado de la salud. Se trata de sustancias de diferente origen y composición química de las que se conoce relativamente poco con respecto al impacto que tienen en el ambiente y en el ser humano.

Tratamiento de vertidos con contaminantes emergentes

En general, los procesos de tratamiento biológico son los más económicos y habituales para el tratamiento de aguas residuales, pero la complejidad de los componentes que están presentes en el agua residual de la industria farmacéutica dificulta la aplicación de un determinado tratamiento. Así mismo, la presencia de ciertos compuestos como los antibióticos y los desinfectantes impide que se consiga una completa eliminación de los contaminantes por medio de los tratamientos biológicos convencionales.

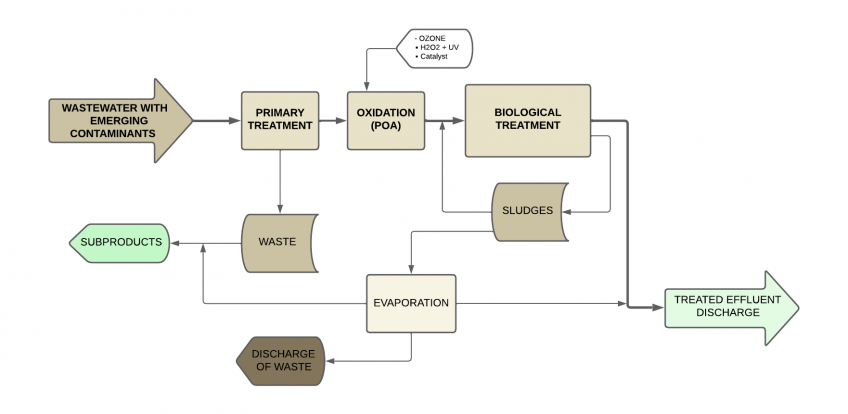

Procesos de oxidación avanzada (POA) + Tratamientos biológicos

Los procesos de oxidación avanzada (POA) han demostrado una gran eficacia para aguas residuales producidas en la industria farmacéutica, especialmente aquellas que contienen micro contaminantes, o contaminantes emergentes.

Esta tecnología utiliza oxidantes químicos para reducir los niveles de demanda química de oxígeno (DQO), así como para romper los enlaces de estos compuestos orgánicos contaminantes y facilitar su biodegradabilidad, por lo que se ahorra reactivo y su coste de explotación es menos elevado que si se pretendiera oxidar toda la materia orgánica con reactivos.

Estos tratamientos se basan en procesos fisicoquímicos capaces de producir cambios profundos en la estructura química de los contaminantes, implicando la generación y el uso de especies poderosas transitorias, principalmente el radical hidroxilo (OH-), que es el mayor poder oxidante tras el F. Además, la generación de radicales se genera a partir de oxígeno, agua oxigenada y catalizadores soportados, por lo que los subproductos de reacción son únicamente agua y dióxido de carbono.

Entre las principales tecnologías de procesos de oxidación avanzada destacan los procesos de Fenton y sus variantes, que consiste en la adición de sales de hierro que actúan como catalizadores, en presencia de peróxido de hidrógeno (HO), en medio ácido, y en determinadas condiciones de presión y temperatura, para la formación de radicales OH-.

Tras el proceso POA, se puede continuar con un tratamiento biológico, que en muchos casos permitirá cumplir con los límites de vertido, e incluso reutilizar las aguas tratadas en servicios de la propia industria, o para riego.

Evaporación a vacío

La evaporación al vacío es un proceso que implica la eliminación de agua y otros solventes presentes en un residuo líquido mediante la aplicación de calor bajo condiciones de vacío.

Al reducir la presión atmosférica sobre la solución, se disminuye el punto de ebullición del líquido, lo que permite su evaporación a temperaturas más bajas.

Contribuciones del proceso

La evaporación al vacío es una tecnología ampliamente utilizada por la industria farmacéutica. A continuación, resumimos cómo este proceso contribuye a la gestión de aguas residuales generadas en esta industria:

- Concentración de contaminantes y minimización del efluente residual: Durante la evaporación, el agua se calienta y se convierte en vapor. Los contaminantes orgánicos e inorgánicos presentes en el agua no se evaporan y quedan concentrados en la solución residual. Esto permite reducir el volumen total de aguas residuales que deben tratarse posteriormente, y separar una parte importante de los contaminantes.

- Recuperación de productos valiosos y reutilización de agua: Los productos concentrados pueden resultar valiosos para las industrias que los generan, como es el caso de los API para las industrias farmacéuticas. Su recuperación requiere de un proceso de evaporación controlado en determinadas condiciones de operación para evitar que se deteriores o pierdan cualidades.

- Eliminación de micro contaminantes: Aunque la evaporación no elimina completamente los micro contaminantes, puede concentrarlos. Posteriormente, se pueden aplicar técnicas adicionales (como adsorción o filtración) para eliminar estos contaminantes concentrados.

- Eficiencia energética: Los evaporadores al vacío han mejorado su eficiencia operativa a efectos de reducir el consumo energético, como es el caso de los evaporadores con bombas de calor, o los que trabajan con termocompresión de vapor.

Limitaciones del proceso

La evaporación es una técnica valiosa en el tratamiento de aguas residuales de la industria farmacéutica, pero también tiene sus limitaciones. A continuación, exploraremos algunas de ellas:

- Complejidad de los efluentes: Las aguas residuales farmacéuticas pueden contener una variedad de compuestos, incluyendo principios activos farmacéuticos (API), productos químicos y micro contaminantes. La evaporación no siempre puede eliminar todos estos componentes de manera eficiente debido a su complejidad.

- Concentración de contaminantes: Si bien la evaporación concentra los contaminantes en el rechazo (la fracción no evaporada), y minimiza el volumen de residuos a enviar a gestor, este rechazo de compuestos concentrados puede seguir siendo perjudicial para el medio ambiente y se ha de gestionar adecuadamente.

- Limitaciones en la eliminación de micro contaminantes: Aunque la evaporación puede concentrar micro contaminantes, no siempre los elimina por completo. Se pueden requerir pasos adicionales para abordar estos compuestos específicos.

- Necesidad de tecnologías complementarias: Para abordar las limitaciones de la evaporación, a menudo se combinan con otras técnicas de tratamiento, como la adsorción, la biodegradación. La elección de la tecnología adecuada depende de la composición específica de las aguas residuales.

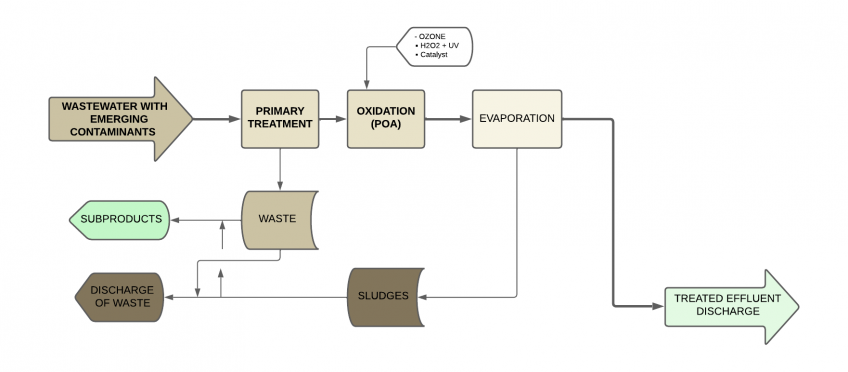

Oxidación avanzada (POA) + Evaporación

La combinación de oxidación avanzada y evaporación al vacío es una solución de alto rendimiento para el tratamiento de aguas residuales generadas por la industria farmacéutica.

Los Procesos de Oxidación Avanzada (POA) son métodos que utilizan radicales hidroxilos (OH-) altamente reactivos para oxidar y degradar contaminantes orgánicos. Estos procesos tienen ventajas como la capacidad de mineralizar compuestos orgánicos y la reactividad con una amplia gama de contaminantes.

Sin embargo, los procesos de oxidación avanzada también tienen inconvenientes, como el coste de reactivos y los requerimientos energéticos. Por lo tanto, a menudo se combinan con otros tratamientos.

La evaporación a vacío, según hemos comentado, es una técnica que concentra los contaminantes al convertir el agua en vapor. Puede reducir el volumen total de aguas residuales y permitir la recuperación de productos valiosos. Sin embargo, la evaporación también tiene costos energéticos y no elimina completamente los micro contaminantes.

La combinación de POA y evaporación ofrece una alta eficiencia, ya que, las POA pueden degradar compuestos orgánicos difíciles de tratar, y la evaporación puede concentrar los contaminantes antes de aplicar otros tratamientos. Esta combinación de procesos es especialmente adecuada para bajos caudales y altas cargas contaminantes.

Evaporadores al vacío para la recuperación de principios activos en los efluentes residuales

Los API son sustancias químicas que deben ser manejadas con extrema precaución debido a su potencial impacto en la salud pública. El tratamiento inadecuado de los API puede conducir a problemas como:

- La contaminación cruzada

- La pérdida de potencia del medicamento, o

- La aparición de impurezas, lo que podría poner en riesgo la salud de los pacientes y comprometer la reputación de la empresa farmacéutica.

Los procesos de producción de los API siguen el siguiente trazado básico:

- Recepción y almacenamiento: Los API suelen llegar a las instalaciones de la empresa farmacéutica en forma de polvo, gránulos o líquidos. Es crucial contar con procedimientos rigurosos para la recepción y el almacenamiento de estos materiales, asegurando su identificación correcta, su integridad y su trazabilidad.

- Manipulación y procesamiento: Durante la fabricación de medicamentos, los API se manipulan y procesan para formular los productos finales. Este proceso incluye operaciones como la mezcla, la granulación, la compresión y la encapsulación, que deben llevarse a cabo siguiendo estrictos protocolos de buenas prácticas de fabricación (GMP).

- Análisis y control de calidad: Se realizan análisis exhaustivos para verificar la identidad, la pureza y la potencia de los API, así como para detectar la presencia de impurezas. Estos controles de calidad son esenciales para garantizar que los medicamentos cumplan con los estándares regulatorios y sean seguros para su uso.

- Almacenamiento y distribución: Los API terminados deben ser almacenados en condiciones adecuadas para preservar su estabilidad y evitar la contaminación. Además, se deben establecer procedimientos seguros para la distribución de los API a otras instalaciones de fabricación o a los clientes finales.

La fabricación de API está sujeta a controles estrictos por parte de las agencias regulatorias. Es crucial que las empresas cumplan con estas normativas y apliquen buenas prácticas de fabricación para garantizar la calidad y la seguridad de los productos farmacéuticos.

Estos compuestos, junto con otros ingredientes químicos, se liberan al medio ambiente a través de las aguas residuales, creando un problema que necesita ser atajado desde el origen, es decir durante el proceso de producción, mediante el uso de tecnologías eficientes a la hora de gestionar estos efluentes residuales.

En este sentido, las empresas son cada vez más conscientes de la necesidad de seguir una política medioambiental sostenible y buscan soluciones que permitan minimizar no solo el volumen de los residuos producidos sino también mejorar la eficiencia en su eliminación.

Los tratamientos de aguas residuales convencionales no siempre logran eliminar todos los restos de principios activos farmacéuticos, ya que se trata de residuos muy complejos de tratar.

Los evaporadores al vacío son la tecnología más eficiente para separar, concentrar y reutilizar los API, así como otros contaminantes, presentes en el agua residual producida por la industria farmacéutica.

Los avances tecnológicos realizados durante los últimos años han permitido reducir los costes operativos de los evaporadores al vacío, convirtiéndolos en una tecnología que permite dar respuesta a la necesidad de tratar efluentes complejos, como son los producidos en el sector farmacéutico.

La separación de principios activos farmacéuticos (API) por evaporación es un método utilizado en la industria farmacéutica para purificar o concentrar sustancias químicas. Este proceso implica la evaporación controlada del solvente en el que se encuentra disuelto el principio activo, dejando atrás el compuesto que se desea recuperar en forma sólida o concentrada.

Los evaporadores al vacío permiten concentrar y recuperar los API empleados por la industria farmacéutica, como es el caso de los solventes o productos químicos utilizados en la síntesis de medicamentos.

El proceso de evaporación puede llevarse a cabo de varias maneras:

- Evaporación al vacío

- Evaporación a temperatura ambiente

- Evaporación mediante calentamiento.

La elección del método depende de las propiedades del principio activo y del solvente utilizado, así como de los requisitos específicos del proceso.

La evaporación al vacío es una técnica eficaz para la separación y concentración de principios activos, pero es importante que el proceso se desarrolle en las condiciones adecuadas para evitar la degradación o la pérdida de pureza del compuesto de interés.

Por lo tanto, se deben tener en cuenta factores como:

- Temperatura: La temperatura de evaporación varía según el principio activo y el solvente utilizado. En general, se selecciona una temperatura lo suficientemente alta como para promover una evaporación eficiente del solvente, pero lo suficientemente baja como para evitar la degradación o la volatilización del principio activo. Por lo tanto, las temperaturas suelen estar en el rango de ambiente a moderadamente elevadas, dependiendo de las necesidades del proceso y de la estabilidad del compuesto.

- Presión: La presión también puede variar dependiendo de las condiciones específicas del proceso. En muchos casos, se utiliza una presión reducida o al vacío para facilitar la evaporación a temperaturas más bajas, lo que ayuda a prevenir la degradación térmica del principio activo y del solvente. La presión reducida disminuye el punto de ebullición del solvente, lo que facilita su evaporación a temperaturas más bajas.

- Tiempo de exposición: El tiempo durante el cual se mantiene el principio activo en condiciones de evaporación también es importante. Se busca un equilibrio entre la eliminación eficiente del solvente y la minimización de la exposición del principio activo a condiciones que puedan provocar su degradación.

La evaporación de los principios activos farmacéuticos (API) puede llevarse a cabo en diferentes condiciones de presión y temperatura, dependiendo de las propiedades físicas y químicas del principio activo y del solvente, así como de los requisitos específicos del proceso.

En resumen, la evaporación de los principios activos farmacéuticos se realiza típicamente a temperaturas moderadas, con presiones reducidas o al vacío para facilitar la evaporación y minimizar la degradación, y con tiempos de exposición controlados para garantizar la calidad del producto final.

Para la evaporación de principios activos farmacéuticos (API) bajo vacío, se pueden utilizar varios tipos de evaporadores que pueden adaptarse a las necesidades específicas de la aplicación:

- Evaporadores de película descendente al vacío: Estos evaporadores utilizan un diseño de película descendente para maximizar la eficiencia de transferencia de masa y calor. Son adecuados para la concentración de soluciones viscosas y sensibles al calor, ya que permiten un tiempo de residencia corto y una evaporación suave.

- Evaporadores de múltiple efecto: Permiten alcanzar elevadas concentraciones en los productos a deshidratar debido a que actúan con múltiple efecto.

- Evaporadores con bomba de calor: Permiten evaporar el vertido que contiene el producto a deshidratar, a baja temperatura y en condiciones de presión en un tiempo de exposición moderado. Son adecuados para la concentración de soluciones de alta viscosidad y API propensos a su degradación a altas temperaturas.

- Cristalizadores a vacío con bomba de calor: Con estos equipos se obtienen valores de concentración elevados del producto a separar y secar, con bajo consumo y elevado rendimiento, respetando la estabilidad de los compuestos API.

En general, la elección del evaporador adecuado dependerá de varios factores, como las propiedades del principio activo y del solvente, el volumen de muestra, la sensibilidad al calor y los requisitos específicos del proceso. Es importante seleccionar un evaporador que ofrezca un control preciso de la temperatura y la presión de evaporación, así como una alta eficiencia de transferencia de masa, para garantizar una evaporación eficiente y una alta calidad del producto final.

Conclusión

La manufactura de medicamentos y la limpieza de equipos generan un agua residual con contaminantes emergentes (CE) de difícil eliminación con tratamientos tradicionales.

Entre las diversas tecnologías disponibles, la evaporación al vacío se presenta como una solución eficiente y rentable para tratar los vertidos de la industria farmacéutica, aunque es importante considerar sus limitaciones y combinarla con otras estrategias para lograr una gestión integral y responsable de estas aguas residuales complejas.

En un contexto de creciente conciencia ambiental y regulaciones más estrictas, se espera que la evaporación al vacío siga siendo una opción atractiva para el tratamiento de vertidos en la industria farmacéutica.

Bibliografía y consultas:

Wastewater treatment of the pharmaceutical industry through the ozone technique

Tratamiento de aguas residuales industriales | Condorchem Enviro Solutions