SECTIONS

- Introduction

- Les industries de la conserve de poisson

- Classification et définition

- Problématique environnementale dans le secteur de la conserve

- Rejets de l’usine de conserve de moules et de thon

- Salaison de poissons

- Résumé

Introduction

Le secteur de la pêche, ou industrie de la pêche, fait partie du secteur primaire, ou plutôt d’une activité économique de celui-ci, qui repose entièrement sur la pêche et la production de poisson, de fruits de mer et de tout autre produit provenant de la mer pour une consommation ultérieure ou même une utilisation comme matière première. Le poisson fait non seulement partie du régime alimentaire de l’être humain, mais il est également utilisé pour donner forme à de nombreux autres produits qui font partie de notre quotidien, tels que les huiles et certaines farines spéciales utilisées en cuisine.

À l’échelle mondiale, en 2018, la production de pêche s’élevait à 180 millions de tonnes, dont 47 % proviennent de l’aquaculture. Le trio de tête est constitué par la Chine (14,8 millions de tonnes), l’Indonésie (6,1 millions de tonnes) et les États-Unis (4,9 millions de tonnes), selon les données recueillies en 2014.

Les industries de la conserve de poisson

La conservation est le résultat du processus de manipulation des aliments, de telle sorte qu’il soit possible de les préserver dans les meilleures conditions possibles pendant une longue période. L’objectif final de la conserve est de maintenir les aliments préservés de l’action de microorganismes capables de modifier les conditions sanitaires et de ne pas perdre leur goût. La durée pendant laquelle les aliments en conserve sont conservés est bien supérieure à celle qu’ils auraient si la conserve n’existait pas. Les aliments en conserve ont de nombreux attributs, car leurs éléments essentiels tels que les lipides, glucides, protéines, vitamines et minéraux ne se modifient presque pas, ces qualités leur confèrent une grande valeur industrielle.

Le poisson est la matière première de base pour l’industrie de la conserve. Dans le processus de fabrication de conserves de poisson, les opérations de fabrication sont décrites selon les procédés technologiques, parmi lesquels nous avons : la réception, l’éviscération, la cuisson, le filetage, l’emballage, le vide des conserves, la fermeture de l’emballage, la stérilisation, le refroidissement et l’étiquetage.

Le traitement thermique considéré comme point critique se traduit par l’inactivation des enzymes et la destruction des diverses formes microbiennes présentes dans le produit ; en ce qui concerne la chaleur létale de stérilisation, elle peut se faire à 116 ou 121 °C, selon dans les deux cas du facteur temps et principalement de la taille de l’emballage.

Classification et définition

- CONSERVE DE PRODUITS DE LA PÊCHE.- Ce sont des produits hermétiquement emballés qui ont été soumis à une stérilisation commerciale.

- CONSERVE DE PRODUITS DE LA PÊCHE AU NATUREL.- C’est la conserve élaborée à base de produits crus, assaisonnés avec du sel et dont le milieu de remplissage est son propre liquide.

- CONSERVE DE PRODUITS DE LA PÊCHE EN EAU ET SEL.- C’est la conserve élaborée à base du produit pré-cuit ou non, auquel on a ajouté, comme milieu de remplissage de base, de l’eau et du sel dans les proportions indiquées dans les NTPs correspondants.

- CONSERVE DE PRODUITS DE LA PÊCHE.- C’est la conserve élaborée à base du produit pré-cuit, assaisonné avec du sel et auquel on a ajouté de l’huile comestible comme milieu de remplissage de base.

- DÉMANTELÉ (GRATED).- C’est un mélange de particules de muscle de poisson qui ont été réduites à une taille uniforme et passent à travers un tamis INDECOPI de 12,7 mm. Le produit doit être exempt d’écailles. Dans la mesure du possible, il doit être exempt de peau, de sang coagulé, d’os et de chair sombre.

- Le contenu occupera au minimum 95 % de la capacité de l’emballage. Le poids égoutté de ce type de conserve sera au minimum de 75 % du poids net. Selon la NTP 204.008, les conserves de thon, entre autres, peuvent également être « démantelées ou râpées (grated) ».

Pour la fabrication de conserves de poisson, indépendamment de la matière première concernée, on peut définir globalement les étapes suivantes :

Traitements préalables : Ils consistent en la manipulation de la matière première afin de lui donner la forme et les dimensions appropriées pour son emballage. À cette étape, on inclut des opérations telles que le lavage, le désécaillement et l’épluchage, l’éviscération, l’élimination de l’arête, le dépeçage et le découpage. Actuellement, beaucoup de ces opérations sont réalisées de manière automatisée, bien qu’il existe encore des usines où elles sont effectuées manuellement. Dans ces processus, de grandes quantités d’eau sont utilisées et des débits élevés de rejets avec une forte charge organique sont générés.

Préparation : Il s’agit d’une précuisson, qui peut être réalisée dans de l’eau, de l’huile ou de l’air chaud, de cette manière, les protéines du poisson se coagulent, la chair se détache du squelette ou de la coquille, et les produits acquièrent la texture et le goût désirés.

Nettoyage : Leur mission est d’éliminer les arêtes, la peau et les portions non comestibles du poisson.

Friture : Pour certains produits, une friture ou une cuisson dans l’huile est réalisée pour préserver le goût et l’arôme des aliments.

Emballage hermétique : En général, cela se fait de manière automatique.

Fermeture : Elle est réalisée pour éliminer les gaz en faisant le vide à l’intérieur de la boîte.

Traitement thermique : Un traitement est effectué à l’aide d’une autoclave ; de cette manière, tous les germes qui pourraient altérer les caractéristiques organoleptiques du contenu de la boîte sont détruits.

Refroidissement : Cela se fait généralement avec de l’eau ou de l’air froid. Selon la conserve, cela se fera dans un temps précis, cette opération évitant d’éventuelles altérations de la texture du produit.

Stockage : Accumulation des produits dans des conditions environnementales qui n’altèrent pas l’emballage, en contrôlant la température, l’humidité et la saleté. Prenons comme exemple le processus de fabrication de conserves de thon.

Problématique environnementale dans le secteur de la conserve

Les industries qui traitent les poissons et les fruits de mer génèrent des effluents industriels contenant une grande quantité d’huiles et de sels. Pour cette raison, un traitement préalable des eaux usées est nécessaire ; non seulement pour pouvoir déverser les eaux sans les contaminer, mais aussi pour pouvoir contrôler les mauvaises odeurs générées par la cuisson de cet aliment.

Les saumures doivent être traitées de la même manière que les eaux salées. Jusqu’à récemment, aucune entreprise ne réalisait le traitement des eaux usées dans le traitement des poissons. Elles déversaient simplement les eaux salées dans les mers. Il est donc nécessaire d’avoir un traitement qui gère à la fois les déchets liquides et solides. Des options ont même été envisagées pour minimiser l’impact environnemental dû au déversement direct d’eaux salines.

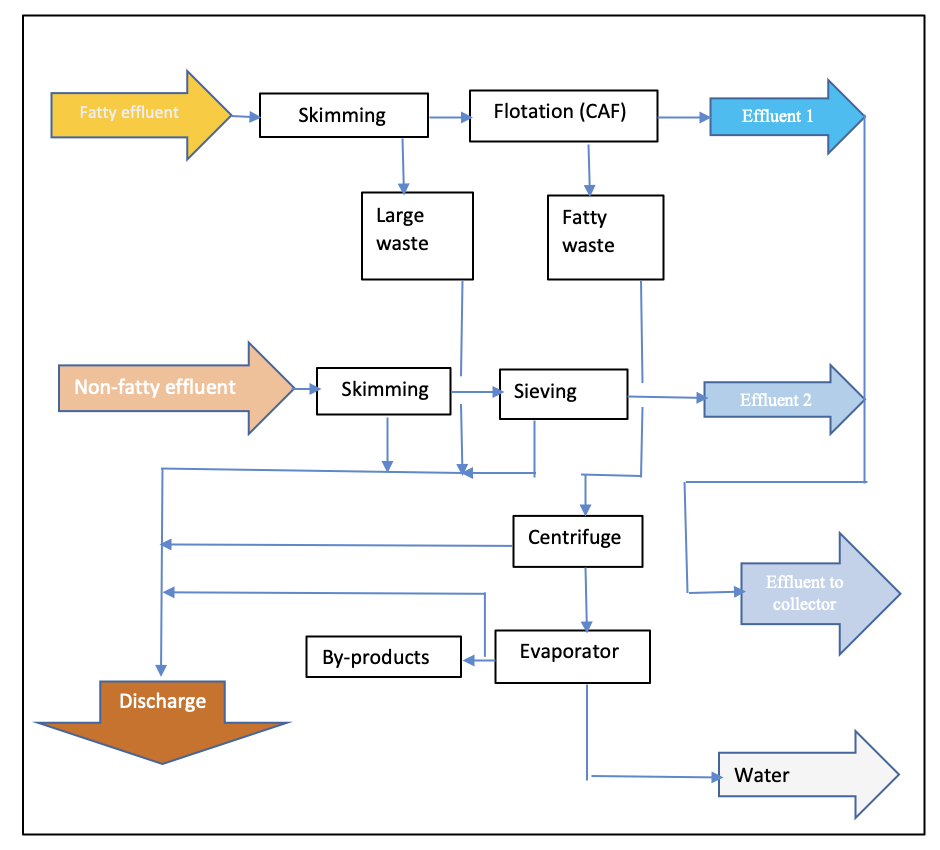

Diagramme de flux de traitement des effluents de l’industrie de la conserve de poissons

Pour étudier les processus conventionnels de traitement des effluents générés pour une industrie de conserve de poisson et de fruits de mer, nous proposons l’exemple d’une qui produit des moules et du thon en conserve.

Tout d’abord, les effluents sont séparés en gras et non gras, afin de pouvoir réaliser les traitements les plus appropriés. Dans le tableau suivant, les données d’une industrie type située dans les rias galiciennes sont fournies:

Rejets de l’usine de conserve de moules et de thon

| Débit (m3/j) | SS (mg/l) | DQO (mg/l) | DBO (mg/l) | Graisses (mg/L) | |

|---|---|---|---|---|---|

| Processus de moules | |||||

| Eaux grasses | 198 | 289 | 4444 | 1925 | 1945 |

| Eaux non grasses | 436.5 | 724 | 755 | 385 | 748 |

| TOTAL REJET 1 | 634.5 | 588 | 1906 | 865 | 1122 |

| Processus de thon | |||||

| Eaux grasses | 188 | 621 | 3953 | 1599 | 1885 |

| Eaux non grasses | 314 | 771 | 714 | 352 | 662 |

| TOTAL REJET 2 | 502 | 715 | 1890 | 819 | 1120 |

Ligne de traitement des effluents avec graisses :

La ligne de traitement suivante est disponible :

- Prétraitement dans une grille de nettoyage automatique de 5 mm de lumière, où seront retenus des restes de solides tels que des écailles, des algues, des morceaux de coquilles, etc.

- Homogénéisation et régulation des débits.

- Équipement de flottation pour graisses de type CAF, qui produit la séparation des graisses et des flottants par la création de microbulles d’air cavité de 0,5 – 1 mm de taille. Aucun produit coagulant ou floculant n’est ajouté, car le résultat obtenu est suffisant et ainsi les déchets qui peuvent être destinés à la fabrication de sous-produits comme matière première pour l’alimentation animale ou d’autres utilités ne sont pas contaminés.

Après ce traitement, un effluent avec les caractéristiques suivantes a été obtenu :

Résultats après le traitement des eaux avec graisses

| SS (mg/l) | DQO (mg/l) | DBO (mg/l) | Graisses (mg/L) | |

| Eaux de processus | 878 | 5640 | 3089 | 2245 |

| Eau traitée | 132 | 1290 | 803 | 253 |

| Rendement (%) | 80 | 77 | 74 | 89 |

Les boues flottantes ont un taux de MS de 2 – 3 %, ce qui exige un processus de concentration adapté à l’objectif visé ; ainsi, si l’on souhaite envoyer à la décharge, un centrifugeage suffira probablement pour atteindre les valeurs exigées (environ 30 % de MS), mais si l’on souhaite destiner à la fabrication d’un sous-produit, le traitement le plus efficace serait l’évaporation sous vide, qui peut être complémentaire de l précédent ; de plus, le condensat obtenu peut être réutilisé comme eau de processus en raison de sa haute qualité.

Effluents avec faible teneur en graisses

Pour ces rejets, un prétraitement grossier est d’abord effectué pour éliminer les éléments de plus grande taille du rejet, puis un tamisage fin (environ 1,5 – 3 mm) est effectué, car la faible teneur en graisses ne le colmatera pas rapidement. Ces systèmes sont de nettoyage automatique. Les effluents obtenus ont les caractéristiques suivantes :

Résultats après le traitement de tamisage des eaux non grasses

| SS (mg/l) | DQO (mg/l) | DBO (mg/l) | Graisses (mg/L) | |

| Eaux de processus | 771 | 714 | 352 | 662 |

| Eau traitée | 154 | 214 | 106 | 200 |

| Rendement (%) | 80 | 70 | 70 | 70 |

Les deux rejets sont envoyés à un puits de pompage final qui conduit l’effluent mélangé jusqu’à la mer par un émissaire à 800 – 1000 m de la côte, afin d’éviter des problèmes de formation de mousse et d’odeurs. La réglementation applicable devra être respectée.

Concentrations limites instantanées des paramètres polluants les plus importants pour les effluents d’usine :

| SS (mg/l) | DQO (mg/l) | DBO (mg/l) | Graisses (mg/L) | |

| Paramètres applicables à la ria de Vigo | 600 | 1000 | 600 | 400 |

| O.M. 13 juin 1993 pour émissaires de rejets (BOE 27.IV) | 600 | 350 | ||

| Règlement du domaine public hydraulique | 300 | 500 | 300 | 40 |

Salaison de poissons

La salaison de poisson est, probablement, la spécialité gastronomique la plus ancienne qui existe en Espagne. Son origine remonte à l’âge du bronze où le sel était déjà exploité commercialement pour être utilisé dans les salaisons.

Actuellement, les pays développés continuent d’utiliser la salaison pour le poisson, mais non plus pour conserver cet aliment, car il existe des méthodes plus efficaces qui altèrent moins les qualités du poisson, mais parce qu’elle confère au poisson des arômes et des saveurs finales désirés par les consommateurs.

Caractéristiques et processus de fabrication.

La salaison est une méthode utilisée pour conserver le poisson (ainsi que d’autres aliments) par la déshydratation partielle du produit, le renforcement de son goût et l’inhibition de certaines bactéries. Elle est réalisée en utilisant du sel proprement dit ou des saumures (solutions concentrées de sel). Le processus traditionnel pour atteindre cette préparation se compose de :

Nettoyage. Les viscères sont retirées du poisson, ne laissant que la chair et la peau.

Empilage. Le poisson est placé étendu sur une couche de sel (environ un centimètre d’épaisseur). Une autre couche de sel est ajoutée et des couches de poisson et de sel sont intercalées. Un poids, équivalent à un peu plus de la moitié du poids du poisson, est placé sur cette préparation.

Repos. Il est conservé pendant une semaine et demie.

Lavage. Le poisson est retiré et lavé avec une préparation d’eau et de vinaigre.

Airage. Il est placé à l’air dans un endroit où il n’est pas directement exposé au soleil et, selon le climat, il est laissé pendant quelques jours déterminés.

Actuellement, le processus pour obtenir certaines salaisons diffère en temps et en matériaux utilisés. Dans des préparations comme les œufs de poisson ou la mojama, les couches restent au repos pendant 24 heures, après quoi le lavage et leur introduction dans des presses qui égouttent l’eau ont lieu. Après être passées par le séchoir, elles sont emballées sous vide. Le séchage a lieu dans le séchoir, une pièce isolée avec un extracteur d’humidité qui applique de la chaleur sèche (son utilisation est exigée par la santé).

Les principaux poissons qui sont conservés en salaison sont : la morue, l’anchois, le hareng, le thon, la bonite, la melva, le maquereau, la bacalao, le poulpe, la mojama, les œufs de poisson, etc.

Traitement des eaux usées dans la salaison de poissons

Les déchets résultants du traitement des eaux usées dans la salaison de poissons peuvent être classés en :

- Liquides : Ils sont principalement constitués de matière organique, mais contiennent également de grandes quantités de solides en suspension, de sels, de protéines et de graisses.

- Solides : Ce type de déchets est généré principalement lors de la découpe des poissons. Dans ce processus, les viscères, les écailles, la queue, la tête, etc. sont retirés.

Diagramme de flux de l’industrie de la salaison de poissons

Traitement des eaux usées dans la salaison de poissons avec évaporateur sous vide

Les évaporateurs sous vide constituent la meilleure option pour le traitement des eaux usées dans la salaison de poissons. L’un de leurs avantages est qu’ils peuvent gérer de grands volumes d’effluents. De plus, les sous-produits résultants tels que les graisses et les protéines avec oméga 3 peuvent être commercialisés. Pour cela, une membrane d’ultrafiltration est appliquée dans le processus et, par la suite, l’évaporateur sous vide.

Avec l’évaporation sous vide, il est possible d’atteindre le zéro déversement, car ce traitement des eaux usées dans la salaison de poissons transforme l’eau salée en un produit distillé de qualité. Il est même possible de récupérer jusqu’à 95 %.

Pour y parvenir, on applique d’abord le processus d’osmose inverse en fonction du degré de concentration de l’effluent. Ensuite, il passe à l’évaporateur sous vide où les sels sont séchés et cristallisés.

Résumé

Habituellement, les industries de poisson et de fruits de mer se situent près des côtes. Cela est dû principalement à la facilité d’accès au poisson et à la possibilité de prendre l’eau de mer et de la renvoyer par des émissaires pour éviter la forte concentration de polluants près des plages et de la population ; néanmoins, il existe des substances comme les huiles qui sont utilisées pour la cuisson des poissons et la forte charge organique générée lors du traitement, ce qui oblige à des consommations élevées d’eau et génère une pollution progressive aux points de déversement.

Depuis quelques années, on recycle les eaux dans les processus de lavage afin de réduire les consommations et les déversements d’eau, et par la suite, on utilise des systèmes physico-chimiques tels que la coagulation, la floculation, le tamisage et la flottation.

L’évaporation sous vide constitue une bonne solution tant pour concentrer les sous-produits obtenus que pour réduire la salinité et obtenir des condensats de haute qualité destinés aux eaux de lavage et de cuisson.

Références bibliographiques et sur internet :

Manuel Technique de l’Eau (Dègremont)

http://www.vidamediterranea.es/la-salazon-en-los-pescados/

https://espesca.com/industria-pesquera

https://es.scribd.com/presentation/92333892/La-Industria-Pesquera-02-1