La production d’eaux salines est associée traditionnellement aux processus de dessalement d’eau de mer. Autrefois, aucun traitement des eaux salines n’était en place et on procédait simplement la réincorporation de cette saumure à l’océan. Il a été constaté que ce système produisait un impact important sur le milieu d’origine, des alternatives ont donc été mises en place afin de diminuer l’impact environnemental du déversement direct et qui prennent également en compte tous les types de saumure produite dans différents processus industriels. Ces alternatives peuvent se séparer en:

- Processus de dilution : Dans ce cas, la saumure générée est diluée avec les effluents d’autres stations de traitement qui ont pour destination leur déversement à l’océan, dont la concentration saline est très faible et dont le débit de sortie est plus élevé que pour la saumure, afin d’assurer la bonne dilution. On utilise généralement des effluents de stations de traitement des eaux usées ou de centrales thermiques.

- Processus de gestion : Ces processus comprennent différents processus de traitement des effluents salins produits dans les stations de dessalement ainsi que dans d’autres secteurs. Le traitement des saumures permet de garantir une plus grande durabilité écologique et une diminution de leur impact sur le milieu naturel.

Ensuite, les processus de gestion d’effluents salins les plus remarquables sont traités.

Gestion des saumures

La gestion de saumure est sans doute un point crucial pour toutes les industries ou les secteurs dans lesquels se produisent des effluent salins, car, même s’ils sont sans risques, ils doivent être gérés correctement car leur déchargement non contrôlé peut avoir un impact environnemental important.

Il existe une grande variété d’industries qui, pour telle ou telle raison, produisent des saumures, comme les stations de dessalement, les stations consacrées aux perforations de gaz et de pétrole, les centrales électriques, les usines de tanneurs de peaux, celles qui élaborent des conserves d’aliments, des olives, des salaisons, des huiles, des jambons et des charcuteries, ainsi toutes les industries qui traitent des volumes d’eau importants (détartrage, déminéralisation, osmose inversée, etc.).

Leur gestion n’est pas toujours simple et l’option la plus adaptée dépend toujours de multiples facteurs, comme le débit, la concentration, la situation géographique, la disponibilité de sources résiduelles d’énergie, etc. Parmi les options de gestion des saumures, il ne fait aucun doute que la plus durable écologiquement consiste à envisager leur traitement.

Production de saumures

L’éventail d’industries qui produisent des effluents salins est large, nous analysons ci-dessous les plus représentatives:

I. Dessalement d’eau de mer

Le dessalement consiste à obtenir de l’eau douce pour la consommation humaine, l’usage industriel ou agricole à partir d’eau de mer ou de saumure. Cette pratique s’est généralisée ces dernières décennies dans toutes les zones connaissant un déficit hydrique et où, par conséquent, l’approvisionnement n’est pas garanti. Actuellement, il est possible de pratiquer une production intensive d’eau dessalée à prix réduit, cela fait que, dans de nombreux cas, il s’agit de la solution aux problèmes d’approvisionnement. Selon UN Water, le mécanisme inter-agences pour tout ce qui concerne l’eau des Nations Unies, en février 2014, il existait plus de 16 000 stations de dessalement dans le monde, avec une capacité de production d’environ 70 hm3/jour.

Quelle que soit la technologie utilisée dans le dessalement, dans tous les cas on produit un effluent d’eau douce et un effluent résiduel ou de rejet. Ce dernier aura une concentration de sels élevée, qui dépendra de l’eau brute que l’on dessale et du rendement de la séparation, laquelle dépend de la technique utilisée. Ce résidu ne doit pas retourner à l’environnement sans traitement à cause de l’impact important qu’il aurait, de plus, cela supposerait une augmentation progressive des coûts de dessalement en conséquence directe de l’augmentation des niveaux salins des eaux d’origine.

Donc, en prenant en compte l’alternative la plus appropriée, les techniques qui obtiennent un rendement élevé de séparation produiront un rejet plus concentré en sels, et vice-versa.

II. Industrie textile

L’industrie textile est caractérisée par une consommation d’eau élevée, laquelle doit être de grande qualité. Fréquemment, l’eau de réseau ou de captages propres est soumise à un processus de purification, généralement d’adoucissement. Historiquement, pour éliminer la dureté de l’eau, on a utilisé des résines d’échange ionique, lesquelles génèrent dans leur processus de régénération un effluent à concentration saline élevée.

D’un autre côté, dans le processus de teinte de la fibre textile, il est nécessaire de disposer de concentrations salines élevées aux alentours pour que le pigment se fixe sur la pièce de tissu. Les eaux de teinte, même après avoir été traitées, conservent un contenu élevé en sels.

III. Déversements de déchets ménagers

Les déversements de déchets ménagers génèrent des effluents de lixiviats, lesquels doivent être traités pour pouvoir être déversés sans que cela n’ait un impact environnemental. Généralement, après différents processus, l’effluent traité est soumis à un processus d’osmose inversée, avec l’objectif d’obtenir un courant d’eau pure qui puisse être réutilisée ou déversée, et un courant plus réduit avec les polluants concentrés. Cet effluent présente une concentration saline élevée, car tous les sels présents originalement dans les lixiviats y sont concentrés.

IV. Élaboration d’aliments

Afin que les aliments se conservent sur de longues périodes et qu’ils ne soient pas infectés par les microorganismes, on a longtemps utilisé des techniques de salaison et de conservation en saumures. Les saumures sont généralement préparées avec de l’eau froide, du chlorure de sodium, du nitrate de sodium, en plus des arômes.

Pour que la saumure exerce son effet conservateur, il est nécessaire de disposer de concentrations salines dans le produit comprises entre 15 % et 20 %. Donc, l’industrie des salaisons et celle consacrée à la conservation d’aliments en général produisent des effluents à concentration de sel élevée.

L’élaboration de produits marinés (olives, cornichons, carottes, oignons, etc. marinés dans la saumure ou le vinaigre) est une activité qui produit des effluents avec une charge organique et une salinité élevée. Ces effluents doivent être traités avant leur déversement et il est conseillé de récupérer la plus grande quantité possible d’eau pour sa réutilisation dans le processus.

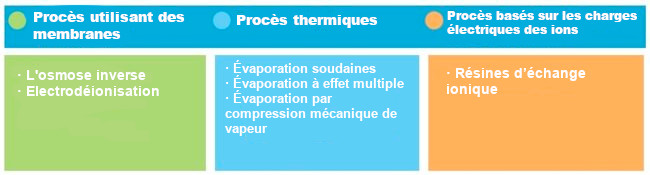

V. Effluents de stations de traitements de l’eau

Une grande variété d’industries a besoin de disposer de l’eau de qualité élevée, ultra pure, pur une utilisation dans le processus de production ; c’est le cas des industries pharmaceutique, alimentaire, textile, etc. On utilise généralement des résines d’échange ionique pour adoucir l’eau, ou bien des processus basés sur des membranes (nano-filtrage ou osmose inversée) pour des traitements plus complets. Les effluents produits dans ces processus concentrent tous les sels et les impuretés éliminées de l’eau brute. Lorsque la consommation d’eau dans le processus est élevée, des débits d’effluents résiduels importants sont produits, lesquels se caractérisent par une concentration de sels dissous élevée.

VI. Industrie de tannage des peaux

L’industrie consacrée au traitement de peaux est connue pour son potentiel polluant élevé, autant pour les réactifs utilisés que pour les effluents qui sont générés dans les différents processus.

Généralement, les processus suivis dans le traitement des peaux sont la salaison (avec NaCI), l’adoucissement (en utilisant du sulfure de sodium, du polysulfure de sodium ou du carbonate de sodium), celui du bourrage (utilisant du sulfure de sodium, de l’hydrogénosulfure de sodium, des amines, de l’hydroxyde de calcium et de la soude caustique), celui de chaulage (en utilisant un bain avec de la soude caustique), celui de déchaulage (utilisant e l’acide chlorhydrique, acide sulfurique, acide borique, chlorure d’ammoniaque, acétate d’ammoniaque et des esters cycliques), celui de tannage (sels de chrome et formaldéhyde), celui de la tinte, celui de graissage, celui de séchage, celui de conditionnement, et celui de la finition (utilisant des pigments et de l’aniline). Ces produits chimiques employés dans les différents processus sont incorporés aux eaux usées à mesure qu’ils sont utilisés.

Les technologies utilisées dans ces processus sont toujours plus propres, elles permettent d’économiser de l’eau, de réutiliser des effluents et la contamination finale des eaux est réduite. Enfin, une fois que les eaux sont traitées, la plupart de la contamination des eaux est éliminée. Cependant, les sels dissous contenus dans les effluents ne sont pas éliminés, de manière que, à la sortie de la station de traitement, ils sont inaltérés et les eaux ont des concentrations de sels allant jusqu’à 10 000 mg/L. Ces eaux, avec ce contenu en sel, ne peuvent pas être déversées, ni dans un cours d’eau public, ni au réseau d’égouts.

VII. Traitement d’eau pour centrales électriques

Les centrales de production d’énergie nécessitent pour leur fonctionnement de disposer d’eau de qualité maximale afin de pouvoir la transformer en vapeur à haute température, laquelle déplacera l’alternateur. Généralement, l’eau ultra pure qui est utilisée est obtenue en soumettant de ‘eau de réseau ou de captage à un processus de traitement. En conséquence de ce processus, un effluent résiduel est créé qui concentre toutes les impuretés éliminées de l’eau. Ces effluents se caractérisent par une concentration élevée de sels, lesquels doivent être traités afin de pouvoir être déversés.

VIII. Extractions de gaz et de pétrole

L’industrie consacrée à l’extraction de gaz et de pétrole est également capable de produire d’importants effluents de saumure. Un grand nombre de gisements de gaz et de pétrole apparaissent généralement à proximité de grains de sel gemme. La technique utilisée pour l’extraction du pétrole consiste en la création de puits par lesquels est injectée de l’eau douce, qui dissout le sel et apparait en surface sous forme de saumure. La récupération du pétrole s’obtient en le déplaçant vers la surface par injection d’eau ou de saumure. L’excèdent de saumure doit être traité ou déversé à la mer s’il s’agit d’un gisement sous- marin.

Traitement des eaux salines ou saumures

La gestion des saumures n’est pas une tâche facile dans la plupart des cas. En fonction des facteurs comme le débit, la situation géographique, s’il existe des contaminants ou non, en plus des sels, etc. il faudra opter pour l’une ou l’autre solution. Dans de nombreux cas, la seule sortie sera le traitement des saumures, même s’il peut exister d’autres voies de gestion différentes en fonction des caractéristiques de chaque cas.

Ci-dessous, nous présentons une analyse des différentes options de gestion possibles, en soulignant les techniques qui permettent le traitement des saumures.

Traitement des eaux salines grâce à un système de déversement zéro (ZLD)

Cette option est l’alternative de gestion viable dans la plupart des situations, elle peut s’adapter à toutes les échelles de production de saumures et il s’agit sans doute de celle qui respecte le plus l’environnement.

L’objectif d’une station de déversement zéro pour le traitement d’un effluent de saumure consiste à convertir le résidu salin en un courant d’eau de qualité élevée d’un côté et les sels à l’état solide cristallisé d’un autre côté. L’eau peut être réutilisée dans le processus grâce à sa qualité élevée, ou dans toute autre application, et les sels cristallisés gérés pour une éventuelle revalorisation. Par conséquent, grâce à un système de déversement zéro, le résidu liquide se transforme en deux courants différents, inoffensifs, revalorisables et facile à gérer.

L’obtention de chlorure de sodium, de sulfate de calcium, d’hydroxyde de magnésium et de chlorure de calcium est possible grâce à différents processus d’évaporation de manière séquentielle. Cette option est viable lorsque la saumure est d’origine marine et les productions sont modérées.

Le traitement consiste, en fonction de la concentration initiale de sels de la saumure, en un premier processus de concentration de l’effluent grâce à l’osmose inversée. Si la concentration de la saumure est déjà élevée, l’étape d’osmose inversée n’est pas indispensable. Ensuite, la saumure concentrée est soumise à un processus d’évaporation sous vide où elle se concentre encore plus et un courant d’eau est généré, qui peut être mélangé à celui qui a été produit dans l’osmose inversée. Enfin, grâce à un processus de cristallisation, on obtient les sels à l’état solide, cristallisés et secs (image 1) Les sels peuvent être revalorisés pour être utilisés dans le contrôle des gels, pour la régénération des résines, etc.

Le processus d’osmose inversée peut être remplacé par un système d’électrodyalyses, lequel permettra également de concentrer l’effluent de saumure et de produire un débit d’eau avec une concentration de sels très faible.

Si on dispose d’une source d’énergie résiduelle, il est possible de la mettre à profit dans le processus d’évaporation sous vide, ce qui produit d’excellents résultats à un prix très compétitif.

Il existe également une alternative actuellement à l’osmose inversée, appelée forward osmosis ou osmose forcée. Ce type de technologies permet de traiter des eaux marines ou saumures avec une consommation d’énergie minimale et une réduction du rejet produit, les évaporateurs postérieurs seront donc plus petits. Elle réduit à son tour les coûts d’investissement et d’exploitation dans les applications de déversement zéro comparée à d’autres technologies et elle peut être utilisée dans une large variété d’applications. Il s’agit d’une technologie émergente et qui a démontré une grande efficacité dans le traitement des eaux salines.

Gérer les effluents salins grâce à un système de déversement zéro est particulièrement avantageux lorsque, en plus des sels, il existe d’autres polluants complexes à traiter. C’est le cas des effluents en provenance des lixiviats des décharges de déchets ménagers, des effluents produits par l’industrie consacrée au tannage des peaux ou des effluents produits dans l’élaboration de tannages. Dans les stations de traitement des eaux –pour produire de l’eau ultra pure – elle est aussi une alternative idéale, surtout dans les cas où une énergie résiduelle est produite, pouvant être mise à profit pour le processus d’évaporation sous vide.

Injection profonde (ISP)

La technique de l’injection par forages profonds (ISP) consiste à injecter le résidu liquide dans le sous-sol grâce à un puits profond. On peut l’utiliser pour gérer les saumures ainsi que d’autres résidus liquides, à condition qu’il soit établi qu’il n’existe pas d’impact environnemental sur le sous-sol. Cela se fait lorsque quatre conditions sont réunies, lesquelles sont nécessaires et suffisantes:

- Il existe une formation perméable capable d’admettre le résidu.

- Il existe une formation imperméable qui maintient le résidu confiné pendant le temps nécessaire pour parvenir à ce qu’il soit inoffensif.

- Les conditions des deux opérations ne changent pas avec le développement de l’opération.

- L’opération d’ISP n’hypothèque pas d’autres ressources plus importantes.

Par conséquent, cette technique de gestion sera viable lorsque, d’un côté, les quatre conditions sont réunies, et d’un autre côté le débit de saumure est suffisamment important pour justifier l’action économiquement.

Lacs d’évaporation

La technique de confiner les saumures dans un plan d’eau est une option qui a été pratiquée dans les zones arides où l’on dispose d’une surface suffisante. En fonction du débit de saumure, on peut déterminer la surface et la profondeur minimale du plan d’eau. L’un des points sensibles de la technique est la contamination environnementale d’aquifères proches suite à une éventuelle fuite de lixiviats.

Puits

Consiste à extraire l’eau de puits proches de la mer, avec des teneurs en sel élevées, pour une utilisation principalement dans des complexes hôteliers dans des régions en maque d’eau douce.

Ce type d’eau a 3 usages différents:

- Réfrigération des systèmes d’air du complexe.

- Approvisionnement en eau de réseau pour le complexe.

- Réfrigération des filtres utilisés avant traitement avec osmose inversée.

Une fois utilisée, tous les effluents qui en résultent sont récupérés dans un réservoir qui est incorporé de nouveau à un autre puits avec un contenu total en sel légèrement supérieur à celui d’entrée.

Ce type de systèmes est indiqué pour de l’eau marine et ils sont souvent utilisés dans ce type de région.

Conclusions

Une grande variété de processus génèrent d’importants effluents de saumure, qui constitue un résidu liquide qui ne peut pas être déversé directement dans l’environnement à cause de l’important impact environnemental qu’il suppose.

Il n’est pas toujours facile de trouver une solution de gestion compétitive. Il existe différentes alternatives pour sa gestion, comme l’injection profonde, les lacs d’évaporation, l’obtention de produits revalorisables et le traitement de la saumure grâce à un système de déversement zéro. Parmi toutes les options qui se présentent, cette dernière apparait comme la plus universelle, car elle peut s’appliquer dans la majorité des situations, c’est la plus respectueuse de l’environnement, elle ne produit pas de déversement, produit un effluent d’eau de qualité élevée qui peut être réutilisée dans le processus de production, et un sel cristallisé est obtenu qui peut être revalorisé.