Une solution innovante pour la récupération de l’acide chlorhydrique dans les déchets liquides en provenance de processus de décapage et de galvanisation

Le processus Chemirec® a été conçu comme une solution hautement innovante pour la récupération de l’acide chlorhydrique (HCl) à partir des effluents des bains vidés de décapage de métaux. Le processus de décapage a pour objectif d’éliminer de a surface de la pièce métallique les rouilles de métaux, l’enveloppe de fabrication, la rouille de recuit et la rouille pour que les pièces restent parfaitement propres. La majorité des cuves de décapage contiennent, initialement, de l’acide chlorhydrique dilué à 14-16 % en poids. Mais à mesure que le bain est utilisé, la concentration d’acide chlorhydrique diminue, ce qui oblige à réaliser de ajouts périodiques d’acide pour la vitesse de décapage ne chutent pas significativement. Le système est maintenu ainsi jusqu’à atteindre la limite de solubilité du chlorure de fer (FeCl2) dans l’acide chlorhydrique, moment où le bain est vidé et où il est impossible de continuer à décaper. Le bain vidé contient une concentration de fer égal ou supérieur à 140-150 g/L et il doit être renouvelé par un bain frais. Dans les cas où l’industrie réalise des processus de galvanisation à chaud, le bain vidé contient également, en plus du fer, des niveaux élevés de zinc (autour de 25 g/L).

L’acide chlorhydrique récupéré des bains vidés grâce au Processus Chemirec® est réutilisé dans le même processus de traitement de surface en économisant ainsi l’achat d’un plus grande part de cette matière première. De plus, le processus produit du sulfate de fer, qui est un sous-produit qui dispose d’une certaine valeur commerciale (en tant que fertilisant dans l’horticulture et la viniculture) et du chlorure de zinc, qui est utilisé dans le processus de galvanisation car il s’agit de l’un des composants de base du fluidifiant (mélange de chlorure d’ammoniaque et de chlorure de zinc).

S’il est vrai que dans le processus Chemirec® il est nécessaire de consommer de l’acide sulfurique concentré, le coût économique de cet acide est largement compensé par la vente des nouvelles ressources produites et de l’économie en matière premières (acide chlorhydrique et chlorure de zinc) et en gestion des déchets. Donc, l’équilibre économique du projet est très positif et il permet de récupérer l’investissement, comme analysé par la suite, sur une période inférieure à 2 ans.

La création de déchets liquides dans des processus de traitement de surfaces métalliques : processus de décapage et de galvanisation.

L’économe verte apparait comme une nouvelle économie faible en carbone, basée sur la gestion efficace des ressources, la réduction de la quantité de déchets générés et le renforcement des produits et des processus de production respectueux de l’environnement. Face à ces défis, l’industrie sidérurgique est appelée à jouer un rôle majeur au cœur de l’économie verte. Conformément aux informations publiées par la American Galvanizers Association (AGA), les 1000 stations représentées par cette association génèrent à elles-seules plus de 500 000 Tm/an de déchets liquides qui doivent être traités. Une grande partie de ces déchets liquides en provenance de processus de décapage d’industries de traitement de surfaces métalliques, contient es niveaux élevés de zinc, ce qui accentue son caractère polluant en même temps qu’il réduit l’éventail de traitements possibles.

En plus de produire une grande quantité d’eaux usées, l’industrie de traitement de surfaces métalliques consomme une importante quantité de réactifs chimiques dans des processus comme le décapage, qui proviennent de l’exploitation directe des ressources naturelles.

En conformité avec le concept d’économie circulaire, l’industrie sidérurgique, et en particulier l’industrie de la galvanisation, doit faire de grands efforts pour réduire la consommation des ressources naturelles comme matière première. Et c’est dans cette optique que le processus Chemirec®, breveté et développé par Condorchem Envitech, suppose une technologie innovante qui permet de transformer les déchets créés en matières premières pour le processus lui-même, ainsi que de réduire grandement la consommation de ressources naturelles et les émissions de CO2.

L’apparition d’une solution comme Chemirec® permet à l’industrie du traitement de surfaces métalliques d’être durable pour l’environnement en même temps qu’elle est compétitive économiquement, deux facteurs qui sont étroitement liés sous le concept d’économie circulaire : transformation es déchets en ressources, réutilisation des matière premières et utilisation d’énergie renouvelable.

Fonctionnement du Processus Chemirec® et technologies utilisées : crystalliseurs et distillateurs à membranes

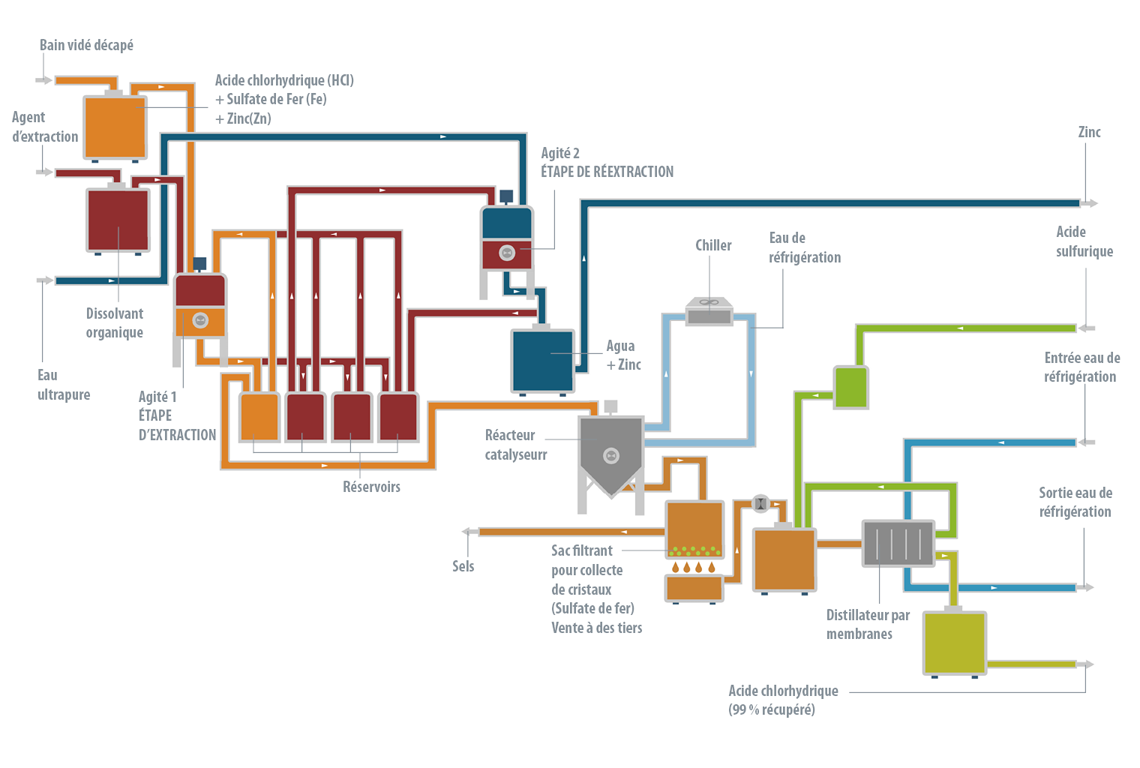

Au niveau de l’exploitation, le processus Chemirec® se compose de trois grandes étapes: le prétraitement, la réaction et la séparation.

L’étape de prétraitement est nécessaire uniquement dans les cas où les bains vidés, en provenance d’industries avec des processus de galvanisation à chaud, contiennent des niveaux élevés de zinc. L’objectif de cette étape de prétraitement est d’éliminer tout le zinc (95-98 %) qui est `présent dans la solution. Si le zinc n’est pas éliminé au début, ce métal se précipite par la suite avec le fer, ce qui donne un produit avec un débouché commercial complexe.

Il a été vérifié que la technologie la plus efficace pour séparer le zinc présent dans le bain est l’extraction liquide-liquide grâce à une solution organique qui agit en tant qu’agent d’extraction. Cet agent, grâce à un autre processus d’extraction liquide-liquide est régénéré, de manière à ce que le processus Chemirec® ne consomme pas nettement l’agent d’extraction du zinc. En résultat de l’étape de prétraitement on obtient deux courants: le bain vidé de décapage libre de zinc et une solution aqueuse de chlorure de zinc. Cette solution retourne au processus de galvanisation dans lequel elle est consommée dans la préparation du courant de fluidifiant, lequel es un réactif formé de chlorure d’ammoniaque et de chlorure de zinc.

Une fois que le contenu de zinc a été éliminé du bain vidé, ou alors le bain ne contenait pas de zinc à l’origine, l’étape de réaction est effectuée. Pour récupérer l’acide chlorhydrique libre ainsi que le mélange présent dans le bain vidé, on dose de l’acide sulfurique concentré dans un réacteur-crystalliseur, l’acide réagit avec les ions de fer divalents présents dans la solution en formant du sulfate de fer heptahydraté et de l’acide chlorhydrique. Ensuite, en réduisant la température de la solution, on obtient des cristaux de sulfate de fer heptahydraté qui se séparent facilement grâce au filtrage des eaux mères. Celles-ci contiennent le fer divalent qui ne s’est pas précipité, une partie de l’acide sulfurique -qui est resté en excès- et l’acide chlorhydrique formé.

Enfin, pour obtenir la séparation de l’acide chlorhydrique formé, la solution est soumise à un processus de distillation par membranes qui réduit les exigences pratiques pour fonctionner avec un mélange d’acide chlorhydrique à température élevée. Dans l’étape de distillation par membranes on obtient d’un côté l’acide chlorhydrique récupéré et, d’un autre côté, un concentré aqueux qui recircule vers le réacteur pour rendre au processus le fer divalent et l’acide sulfurique qui n’ont pas réagi.

Récupération de matériels de valeur : acide chlorhydrique, chlorure de zinc et cristaux de sulfate de fer

L’acide chlorhydrique obtenu, avec une concentration de 18-20% —à cause de l’azéotrope qui se forme— est consommé dans le processus de traitement de surfaces, ce qui produit une économie en réduisant considérablement l’achat de réactifs. Par conséquent, Chemirec® permet à l’industrie de traitement de surfaces, de récupérer et d’utiliser de l’acide chlorhydrique. De plus, dans le cas des industries de galvanisation à chaud, le chlorure de zinc produit lors de la séparation du zinc, peut être réutilisé pour la production de fluidifiant. Et, enfin, la production de sulfate de fer heptahydraté peut être vendu car il possède une valeur commerciale en tant que fertilisant. La seule exigence en matières premières du processus est l’ajout d’acide sulfurique, dont le coût est très inférieur aux bénéfices dégagés par la vente des produits générés et à l’économie des ressources récupérées et de la gestion des déchets.

Par conséquent, pour résumer simplement, dans le Processus Chemirec®, on trouve un bain vidé qui se transforme en acide chlorhydrique apte à être réutilisé, des cristaux de sulfate de fer heptahydratée qui sont commercialisés et du chlorure de zinc qui peut également être utilisé de nouveau.

Récupération de jusqu’à 98 % de l’acide chlorhydrique initial

Condorchem Envitech, dans une phase préliminaire, a construit une station pilote basée sur le processus Chemirec® avec une capacité de traitement de 200 L/jour de bains vidés de décapage en provenance des industries de galvanisation. Cette station pilote a permis de démontrer avec succès la viabilité technique du processus et la solidité de l’opération. Il a également été constaté que le rendement expérimental obtenu de récupération d’acide chlorhydrique, a été supérieur à 95 % d’acide chlorhydrique initial (libre plus mélangé) récupéré, ce qui est un excellent résultat.

Dans une phase postérieure, grâce au Projet LIFE-DIME, Condorchem Envitech a obtenu un financement européen pour la construction d’une station industrielle, avec une capacité de 2 m3/jour de bains vidés de décapage en provenance d’industries de galvanisation, ce qui permet de démontrer que le processus testé en tant que pilote fonctionne aussi de manière satisfaisante à l’échelle industrielle en maintenant et même en dépassant —grâce à une plus grande automatisation du processus— les performances obtenues à l’échelle pilote, lesquelles se situent autour de 98% de récupération d’acide chlorhydrique initial (libre plus mélangé).

Impact économique et environnemental du Processus Chemirec®

Dans une industrie de galvanisation avec une capacité de 360 Tm/jour de matériel galvanisé, ce qui génère une production de bains de décapage vidés d’environ 24 m3/jour, l’économie qui peut se réaliser grâce à l’introduction du processus Chemirec® en ajoutant l’économie de l’achat de l’acide chlorhydrique et du chlorure de zinc et l’économie de gestion des déchets, se situe aux alentours de 720 000 € annuels. Ces économies élevées permettent de récupérer l’investissement d’installation du processus Chemirec® dans un délai inférieur à 2 ans, un chiffre particulièrement attractif.

En plus d’être un processus clairement viable au niveau économique, l’avantage pour l’environnement que représente la mise en place du processus Chemirec® est important. D’un côté, on cesse de produire environ 5500 Tm/an de déchets et l’achat de matières premières est réduit de 5000 Tm/an environ, ce qui entraine une baisse importante des émissions de CO2 car le transport de marchandises baisse de 11 500 Tm/an. D’un autre côté, 43% de la production mondiale de zinc est destinée à l’industrie de la galvanisation, par conséquent, la récupération et l’utilisation postérieure du zinc des bains de décapage dans le processus de galvanisation entraine non seulement des économies sur l’achat de matière première, mais également une réduction de l’extraction des ressources naturelles.

Évaluation générale du Processus Chemirec®

Comme nous l’avons exposé, le Processus Chemirec®, breveté et développé par Condorchem Envitech, représente une excellente opportunité pour les industries de traitement de surfaces non seulement d’améliorer leur bilan de résultat mais aussi de consolider une politique environnementale nécessaire et ambitieuse et en matière de durabilité. Dans un futur à moyen terme, uniquement les entreprises durables d’un point de vue écologique pourront être également viables au niveau économique.