Secciones

- Introducción

- Consumos de agua y contaminación de efluentes

- Tratamiento de efluentes

- Valorización de residuos

- Resumen

INTRODUCCIÓN

Reseña histórica

La historia de la cerveza se remonta a tiempos ancestrales. con el desarrollo de la agricultura entre el 10000 a. C. y el 6000 a. C. comenzaron a descubrirse los productos elaborados a partir de sus frutos, lo que hace pensar que la cerveza probablemente haya sido descubierta en ese tiempo.

El descubrimiento de la “fermentación baja” hacia el siglo XV y la introducción del lúpulo acercó la cerveza a los consumidores haciéndola comercialmente más atractiva.

Este último, prevaleció sobre las demás hierbas y especies debido a que mejoró su conservación y por consiguiente su traslado y comercialización, además de influir en el cuerpo y sabor de la cerveza.

En 1883, Carlsberg Brewery comenzó la producción industrial de cerveza “lager” con una cepa de levadura previamente aislada en medios sólidos. Este evento se convirtió en un hito de la revolución industrial, ya que significaba la transición de la elaboración de cerveza artesanal de pequeña escala a la moderna producción a gran escala.

Esto fue pronto seguido por otras compañías, convirtiéndose en los siguientes años en una técnica estándar en Europa y América del Norte, provocando un crecimiento exponencial de la producción de cerveza.

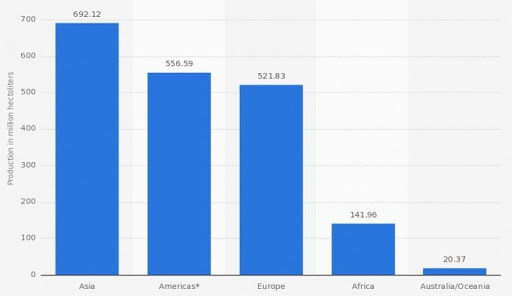

Hoy la industria cervecera ocupa una posición central en la industria alimenticia a nivel mundial, con una producción superior a los 1500 millones de Hl por año, siendo la cerveza la quinta bebida más consumida en el mundo.

Productores y consumidores mundiales

En la siguiente gráfica se observan los mayores productores mundiales de cerveza:

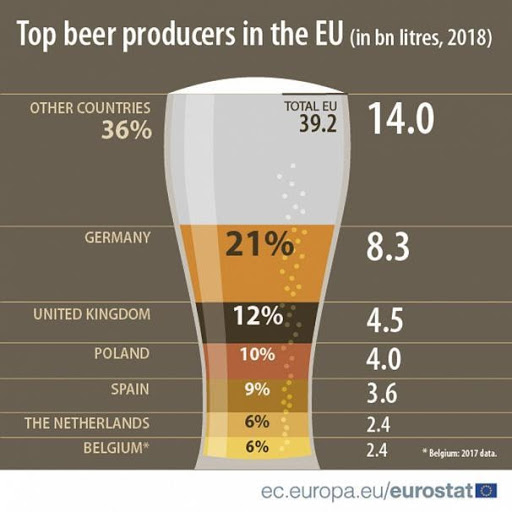

Europa es el continente donde más cerveza se consume del mundo. Ocho de los diez primeros consumidores mundiales son países de la UE. Europa produjo 39.000 millones de litros de esta bebida en el año 2018. Sube también la producción de cervezas con 0,5% grados de alcohol y la cerveza sin alcohol con 1.000 millones de litros.

Italia es el país que más incrementó su producción respecto a 2017, con un 21%, seguido de Hungría (11%) y la República Checa. En cambio, el Reino Unido ha reducido su producción un 20%. Austria, Eslovaquia y Holanda también han bajado su producción aunque en menor medida.

Alemania sigue liderando el mercado de la cerveza con 8.300 millones de litros y un 21% del negocio. En otras palabras, una de cada cinco cervezas que se producen en la UE, es alemana. Le siguen Reino Unido, con el 12% de la producción, Polonia (10%) y España con un 9% y un aumento de 20 millones de litros entre 2017 y 2018.

La fama de cerveceros de los alemanes se confirma porque, a pesar de ser los mayores productores, no son los mayores exportadores; gana Holanda, con 1.900 millones de litros, 300 millones de litros más que Alemania.

Según la estadística de Eurostat el principal destino de la cerveza europea son los Estados Unidos, con 1.000 millones de litros (29%), seguido de China (13%) y Rusia (6%).

Europa importa poca cerveza de fuera de la Unión. Sobre todo, cerveza mexicana, 250 millones de litros, el 52% de las importaciones, seguido de Serbia (57 millones, un 9%) y Bielorrusia (5%).

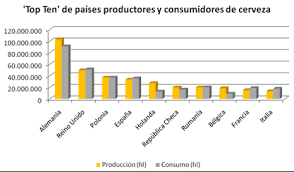

En esta otra gráfica, se presentan los mayores productores y consumidores europeos de cerveza:

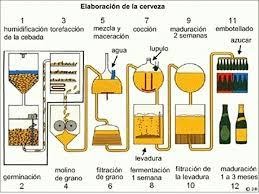

Proceso básico de fabricación de la cerveza

El proceso de producción de cerveza se divide principalmente en 3 etapas:

- En la primera el almidón contenido en el grano de cebada (u otros cereales como el arroz, trigo, etc.) es convertido en azúcares fermentables obteniendo un líquido azucarado denominado mosto.

- En la segunda etapa, el mosto es fermentado por levaduras para convertir los azúcares a etanol y otros compuestos minoritarios, obteniendo la cerveza.

- En la tercera, la cerveza obtenida es clarificada, filtrada y envasada.

CONSUMOS DE AGUA Y CONTAMINACIÓN DE EFLUENTES

El agua es el componente principal de la cerveza, constituyendo aproximadamente el 95% en peso del producto. Pero además de ser la materia prima mayoritaria, es una sustancia indispensable para el funcionamiento de gran número de operaciones. Los principales usos del agua en la elaboración de cerveza son:

- Limpieza de equipos e instalaciones

- Incorporación a producto

- Circuitos de refrigeración y calderas

- Envasado

- Sanitarias

Respecto al agua incorporada a producto, hay que hacer una matización por la importancia que tiene, tanto desde el punto de vista de la calidad del producto, como por la influencia que puede tener en el consumo total de la instalación.

Si la composición química del agua de abastecimiento en la zona donde se ubica la instalación no es la idónea para ser empleada directamente como materia prima, es necesario realizar una serie de tratamientos de eliminación y/o adición de ciertos constituyentes minerales hasta ajustar la concentración apropiada de iones, con el fin de evitar efectos perjudiciales en la calidad de los mostos y cervezas y en la propia marcha de los procesos y funcionamiento de los equipos.

Este acondicionamiento previo del agua, en muchos casos inevitable, puede hacer que el consumo se incremente notablemente ya que el ajuste de la composición requerida no se puede realizar sin una cierta pérdida de agua.

Estas pérdidas se producen en forma de concentrados o rechazos si se utilizan métodos basados en la ósmosis inversa o la electrodiálisis, o como agua procedente de la regeneración de resinas de intercambio iónico si se opta por esta solución.

El volumen de agua residual que se genera en las instalaciones cerveceras corresponde al agua total consumida descontando la que se incorpora al producto final, la que se evapora en las operaciones de producción y servicios auxiliares, y la que queda absorbida en la matriz sólida de los residuos generados.

El volumen total de agua residual vertida en los centros productivos oscila entre 2,5 y 7,2 hl/hl. Este amplio rango de emisión está relacionado directamente con el nivel de consumo de agua y con la eficiencia de la gestión que cada fábrica hace de este recurso.

Realizando un balance entre el volumen de agua consumida con el volumen de agua residual vertida, se obtiene que el agua que no abandona la instalación como efluente residual fluctúa entre 1,4 y 1,9 hl/hl de cerveza envasada, que en términos relativos se traduce en 16,2%-43,1%.

Estos porcentajes se distribuyen entre el agua incorporada al producto, la retenida en los residuos sólidos y la emitida a la atmósfera en forma de vapor.

El volumen total del agua residual producida proviene principalmente de las operaciones de limpieza de equipos e instalaciones, siendo a la vez la corriente que normalmente aporta mayor carga contaminante, ya que las soluciones de limpieza además de contener diversas sustancias químicas como agentes de limpieza y desinfección, entran en contacto directo con la superficie de equipos, conductos y depósitos que han transportado o contenido mosto, cerveza o materias primas, incrementando considerablemente la carga orgánica y la cantidad de sólidos en suspensión entre otros parámetros.

Otros efluentes importantes tienen su origen en la línea de envasado. En la cabecera de los trenes de envasado se realiza el acondicionamiento de los barriles y envases reutilizables.

La corriente residual que se genera en esta zona tiene importancia no tanto por el volumen que se produce, como por la carga contaminante que aporta.

Sus características son similares a los efluentes de limpieza de equipos e instalaciones, pues confluyen el uso de sustancias químicas más o menos agresivas con la eliminación de restos de cerveza y sólidos que pueden contener los envases.

El otro punto significativo de generación de agua residual en la línea de envasado es el túnel de pasteurización. Este equipo ha sido tradicionalmente un punto de alto consumo y emisión de agua, aunque actualmente los diseños de los túneles de pasteurización se han adaptado para evitar tanto el vertido de agua como el consumo energético.

En la siguiente tabla se indican las cargas contaminantes orientativas que se producen en cada actividad del sistema productivo de la elaboración de este producto:

Parámetros medios:

| Parámetro | Unidad | Concentración |

| Vertido agua residual | Hl/Hl cerveza | 3,5 – 8 |

| DQO del agua sin decantar | mg O2/l | 3300 |

| COT del agua sin decantar | mg O2/l | 1100 |

| Nitrógeno total | mg/l | 30 – 100 |

| Fósforo total | mg/l | 30 – 100 |

Cargas por actividades:

| Origen | DQO (mg O2/l) | Kg/m3 cerveza |

| Agua molturación malta | 4000-6000 | 0,67 |

| Cuba Filtro mosto | 9000-12000 | 0,58 |

| Lavado cuba filtro | 7000-10000 | 0,23 |

| Turbio | 194000 | 2,65 |

| Levadura fermentadores | 361200 | 12,4 |

| Levadura tanques almacenamiento | 259300 | 5,45 |

| Rechazo filtros cerveza | 55000 | 1,0 |

| Solución limpieza CIP | 2000-15000 | |

| Pérdida de cerveza | 191000 | 1,91 |

| Rebose de lavadoras de botellas | 500 | 0,45 |

| Solución lavadora de botellas | 200-10000 | |

| TOTAL | 25,34 |

TRATAMIENTO DE EFLUENTES

La característica más destacable de las aguas residuales de cervecería es su elevada carga orgánica y su alta biodegradabilidad, lo que favorece sus posibilidades de depuración mediante métodos biológicos; además de la inevitable variabilidad vinculada a las múltiples opciones de gestión y usos específicos del agua que se realizan en cada centro productivo, hay que añadir las condiciones de las redes de drenaje de efluentes, de manera que el grado de segregación de las corrientes tiene una marcada influencia en el volumen y carga contaminante del agua residual que entra en el sistema de depuración.

Los diferentes sistemas de depuración de que disponen las cerveceras y el modo en que son operados también es un factor de variabilidad importante como se desprende de los datos de la tabla anterior.

Los rendimientos de depuración pueden ser muy diferentes por este motivo y por los distintos límites de vertido impuestos a las diferentes instalaciones en función del punto de vertido final y de la legislación en materia de aguas residuales.

Las tendencias actuales en tratamiento de aguas residuales procedentes de la industria cervecera, se encaminan al sistema de tratamiento compuesto de:

Tratamiento primario:

En esta fase se eliminan los sólidos en suspensión con un desbaste grueso seguido de un desbaste fino; para ello se suelen utilizar tamices de distinta luz de filtración.

A continuación, se procede a una decantación primaria en la que se separa aproximadamente 1/3 de la materia orgánica (la que se encuentra en suspensión como pequeños sólidos o en forma coloidal).

Tratamiento secundario:

Tras una homogeneización de vertidos, se procede a un tratamiento biológico anaerobio. Esta tecnología permite reducir la DQO en aproximadamente un 80 %, con la ventaja de que prácticamente no se producen fangos que, además, se pueden revalorizar y apenas si se precisan nutrientes.

El proceso anaerobio debe desarrollarse a unos 25 – 30 ºC, para que sea rentable, por lo que, en muchas ocasiones es preciso calentar el efluente; no obstante, como existen vertidos de agua caliente, como el cocimiento o la pasteurización, será habitual entrar en este margen de temperatura de operación, sin aportación energética.

Una ventaja importante del sistema es la producción de biogás que luego puede ser utilizado como combustible para conseguir energía.

Cuando se vierte a un polígono industrial o a otra depuradora, con este tratamiento y un ligero ajuste final, se suelen alcanzar los límites exigidos por las administraciones, que están sobre las 1000 ppm de DQO.

En el caso de verter en dominio público, se hace preciso un tratamiento de afino consistente en un tratamiento biológico aerobio, con el que se alcanzan los niveles del orden de 160 ppm de DQO y < 300 ppm de SS.

Los fangos procedentes del decantador primario y del decantador secundario se concentran en un espesador y conducen a un digestor aerobio.

Estos fangos son finalmente deshidratados en una centrífuga u otro sistema de secado mecánico o térmico.

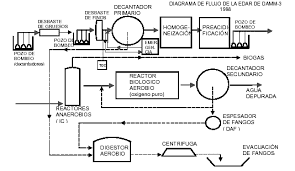

El siguiente esquema representa en líneas básicas el tratamiento indicado:

Una alternativa eficiente es la tratar los vertidos más contaminados con sistemas de evaporación a vacío, en los que Condorchem Envitech tiene probada experiencia.

En este caso se puede simplificar considerablemente la línea de tratamiento de la depuradora; también es aplicable esta tecnología al secado de los fangos a fin de reducir su volumen y el coste de envío a vertedero Las tecnologías de evaporación se hacen viables al aprovecharse la energía liberada en el tratamiento anaerobio (biogás).

Podemos pensar pues en un sistema mixto entre tecnologías que busque el mayor rendimiento y el menor consumo energético.

VALORIZACIÓN DE RESIDUOS

La mayor parte de los restos de producción generados en las cervecerías son de carácter orgánico, que pueden ser considerados como subproductos ya que pueden ser aprovechados por otras industrias (alimentación humana, alimentación animal, farmacia, etc.) o para utilización agrícola como abono orgánico.

Dado el posible valor comercial de los residuos sólidos generados en el proceso de producción y la elevada DBO5 que presentan, es recomendable minimizar el vertido de éstos junto a las aguas residuales.

También se generan cantidades elevadas de residuos asimilables a urbanos (vidrio, cartón, plásticos, metálicos, etc.), derivados de las operaciones de recepción de materia prima y envasado.

Hay ciertos residuos, considerados peligrosos, generados durante el mantenimiento de las instalaciones (aceites usados, tubos fluorescentes, disolventes, residuos de envase peligrosos, etc.) comunes a los generados en cualquier otra actividad y su gestión debe ser la adecuada. Se puede hacer una clasificación de los residuos generados atendiendo a su distinta naturaleza.

Se presentan seguidamente las cantidades de residuos, agrupados en cuatro categorías. La clasificación como “residuo” o “subproducto” dependerá del destino final que se dé a ese resto de producción.

Residuos orgánicos/subproductos (kg/Hl de cerveza envasada)

- bagazo y turbios 16,99-23,09

- levadura 1,4-3,61

- polvo de malta 0-0,49

Residuos asimilables a urbanos (kg/hl de cerveza envasada)

- vidrio 0,11-1,64

- plástico 0,02-0,1

- cartón 0,03-0,18

- metal 0,01-0,124

- madera 0,01-0,166

- basura 0,09-0,55

- otros 0-0,04

Peligrosos (kg/hl de cerveza envasada)

- envases 0,00021-0,005

- fluorescentes 0,002-0,012

- disolventes 0,00001-0,0003

- otros 0,0005-0,0113

De entre los residuos orgánicos. el bagazo de cerveza (BSG) es el subproducto más abundante, generado por el proceso de elaboración de la cerveza, y representa aproximadamente el 85% de los subproductos totales obtenidos. Se denomina bagazo al residuo de cerveza después de haber extraído su jugo.

Después del proceso de maceración, la parte insoluble del grano de cebada, el BSG, está en solución con el mosto soluble (líquido).

El mosto, que se fermentará en cerveza, se filtra y separa del residuo sólido (BSG) que es un subproducto que puede valorizarse.

El bagazo de cerveza suele estar compuesto de un 15 – 26% de proteínas y un 70% de fibras, que incluyen celulosa (entre 15.5 y 25%), hemicelulosa (28 a 35%) y lignina (aproximadamente el 28%).

También puede contener lípidos (entre 3.9 y 18%, de los cuales el 67% son triglicéridos), cenizas (2.5 a 4.5%), vitaminas, aminoácidos y compuestos fenólicos.

Entre los componentes minerales se cuentan el calcio, fósforo y selenio.

También contiene biotina, colina, ácido fólico, niacina, ácido pantoténico, rioflavina, tiamina y vitamina B6. Entre los aminoácidos están presentes la leucina, valina, alanina, serina, glicina, tirosina, lisina, prolina, treonina, arginina, cistina, histidina, isoleucina, metionina, fenilalanina, triptófano, glutámico y ácido aspártico.

El aprovechamiento del bagazo es una medida efectiva para fortalecer una producción sostenible y las prácticas bajas en emisiones, que son recomendadas como eje del “Plan de Acción en Cambio Climático”, según la Ley de adaptación y mitigación al cambio climático (Ley N° 3871/11).

También contribuye con las metas del objetivo 12 sobre producción y consumo responsable de la agenda 2030 de Objetivos de Desarrollo Sostenible (ODS) fijada por las Naciones Unidas.

Por todo esto, el bagazo de cerveza cuenta con un amplio abanico de destinos posibles, entre ellos:

- El consumo humano.

- La producción de energía por combustión directa.

- La producción de biogás por fermentación anaeróbica.

- La producción de carbón.

- Su utilización como material adsorbente de tratamientos químicos.

- El cultivo de microorganismos.

- La obtención de bioproductos de fermentación.

El alto contenido de agua inicial (75–80%) y la presencia de niveles considerables de polisacáridos, azúcares fermentables residuales y proteínas hacen que el bagazo fresco sea susceptible a la contaminación microbiana, principalmente por hongos filamentosos. Este deterioro microbiológico puede comprometer la posibilidad

La producción mundial anual promedio de BSG se estima en 39 millones de toneladas, con 3,4 millones de toneladas producidas en la Unión Europea, de las cuales 2 millones se producen solo en Alemania.

Se producen alrededor de 20kg de BSG húmedo por cada 100 l de cerveza elaborada. Actualmente, la mayoría del grano usado producido se utiliza como alimento de bajo valor para animales, con un precio de mercado aproximado de 35 €/tonelada. Los componentes principales de BSG incluyen fibra (30-50% p/p) y proteína (19-30% p/p), que son componentes nutricionales básicos en la dieta humana y, por lo tanto, hacen que este material sea muy atractivo para mejorar el valor nutricional de alimentos.

Además, varios componentes que son constituyentes del BSG, como arabinoxilanos, proteínas en forma de hidrolizados y compuestos fenólicos, han ganado una atención creciente por sus beneficios potenciales para la salud.

Debido a la importante cantidad producida anualmente, el bajo valor de mercado actual, el aumento de la conciencia ambiental y el reconocimiento de que el BSG puede representar un coproducto nutricionalmente valioso, los esfuerzos se centran cada vez más en la valorización de este subproducto agroindustrial.

El segundo subproducto en volumen de generación es la levadura. La levadura se añade en pequeñas cantidades en los tanques de fermentación para transformar los azucares en etanol y CO2.

Durante la fermentación se produce una cantidad de levaduras aproximadamente cuatro veces superior a la cantidad introducida y son retiradas de los tanques una vez concluye la fermentación.

Parte de esta levadura retirada se vuelve a introducir en los tanques para aprovechar al máximo su actividad fermentativa, pero la mayor parte debe ser gestionada como un subproducto aprovechable en otras industrias.

Las salidas de la levadura también pasan por la posibilidad de ser utilizada en alimentación del ganado, además de poder servir de materia prima en la industria alimentaria, cosmética y farmacéutica.

Pero la facilidad de su aceptación por terceros como materia prima depende bastante de su contenido en humedad, de modo que a mayor deshidratación mayor aceptabilidad en el mercado.

El excedente de levadura consiste en una suspensión de levaduras en cerveza en distintos estadios de fermentación, con una concentración de sólidos cercana al 10% m/m.

Su volumen puede alcanzar de un 1-3% del volumen de cerveza producida y es vendida a la industria de alimentación animal en la mayoría de las cervecerías.

No obstante, su utilización es objeto de intensa investigación a escala laboratorio para obtener productos con valor agregado.

A modo de ejemplo podemos citar su uso para la producción de oligosacáridos, de celulosa bacteriana, de bioetanol, su co-digestión con los efluentes de lavado en reactores anaeróbicos de alta carga para incrementar la producción de metano, y su utilización como alimento para peces.

La tecnología con mayor eficiencia para deshidratar tanto el bagazo como las levaduras es la Evaporación a vacío, en la que Condorchem Envitech aporta numerosas y probadas soluciones.

La amplia variabilidad de los valores del rango de producción de levadura residual se debe a los muy distintos grados de sequedad que puede tener en el momento de su cuantificación y al número de veces que se reintroduce en los tanques de fermentación.

El polvo de malta es uno de los principales aspectos ambientales potenciales en cuanto a emisiones atmosféricas.

Los sistemas de control de emisión de polvo de malta facilitan la recuperación parcial de este polvo y dependiendo entre otros factores, de las condiciones de recogida y del tipo de procesos que se realizan, se puede reintroducir en el proceso o ser utilizada por terceros como alimento para el ganado. Condorchem Envitech dispone de tecnologías punteras en el tratamiento de gases.

RESUMEN

La cerveza es una de las bebidas más consumidas en el mundo, siendo considerada como uno de los mejores refrescos, a la vez que es reconocida su contribución alimenticia en la nutrición humana.

En el proceso de fabricación de la cerveza se aprovecha prácticamente todo, pues los efluentes que se producen, habitualmente, se tratan en digestores anaerobios que producen gas metano, utilizado como potente combustible para la alimentación de calderas de biogás. y generación de energía.

Gran parte de los residuos que se obtienen en los procesos de fabricación, son reciclables como materia prima (levaduras), o considerados como subproductos con múltiples aplicaciones (bagazo BSG).

En esta línea, el tratamiento de evaporación al vacío es una tecnología aplicable en estos procesos, al tratarse de industrias que pueden generar energía (tratamientos anaerobios), y los residuos revalorizables, deben tener la menor humedad posible para facilitar su transporte y reducir su posibilidad de descomposición.

Referencias bibliográficas y de Internet

https://upcommons.upc.edu/bitstream/handle/2117/115468/Los%20residuos%20de%20cerveza%20como%20fuente%20de%20antioxidantes%20naturales.pdf?sequence=1&isAllowed=y https://dialnet.unirioja.es/servlet/articulo?codigo=2675308

http://www.alimentosargentinos.gob.ar/HomeAlimentos/Nutricion/documentos/TendenciaBagazo.pdf

https://bibliotecavirtual.unl.edu.ar:8443/bitstream/handle/11185/905/Tesis.pdf

http://prtres.es/Data/images/Guía%20MTD%20en%20España%20Sector%20Cervecero-A2401D26BE1CD61C.pdf

https://es.euronews.com/2019/08/02/quienes-son-los-mayores-productores-de-cerveza-de-europa