Índice

- La industria de fabricación de zumos

- Aguas residuales procedentes de las industrias de zumos

- Tratamiento de las aguas residuales

- Tratamiento de fangos

- Conclusiones

La industria de producción de zumos

Encontramos tres tipos principales de zumos:

- Zumos naturales: Hechos a partir de frutas y verduras frescas, sin aditivos ni conservantes.

- Zumos concentrados: Se extrae el agua y luego se rehidrata, lo que permite una mayor durabilidad y facilidad de transporte.

- Zumos de fruta con pulpa: Contienen parte de la pulpa de la fruta, ofreciendo una textura diferente y más nutrientes.

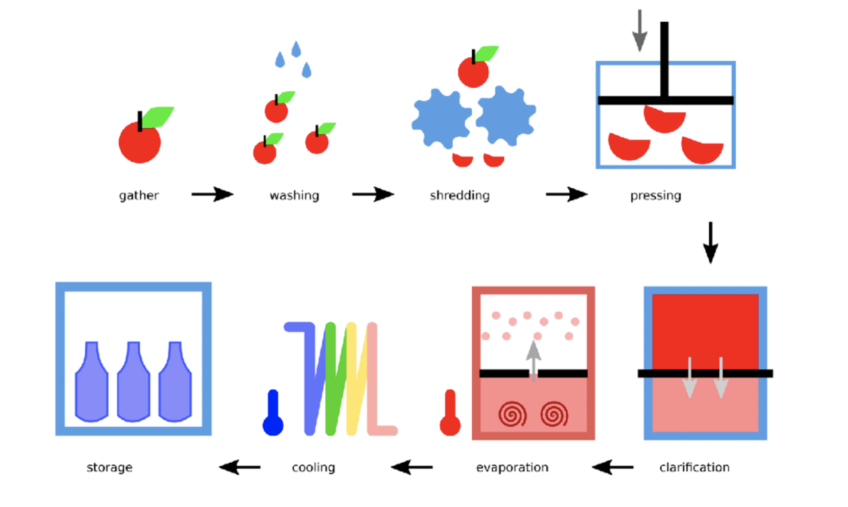

La fabricación de zumos debe cumplir con las normas de seguridad alimentaria y etiquetado. Las fases del proceso de fabricación son las siguientes:

- Selección de frutas: Se eligen las mejores frutas en su punto óptimo de maduración.

- Lavado y desinfección: Se limpian las frutas para eliminar contaminantes.

- Extracción: Se utilizan prensas o centrifugadoras para obtener el zumo.

- Filtración y pasteurización: El zumo es filtrado para eliminar sólidos y se pasteuriza para prolongar su vida útil.

- Envasado: Los zumos se envasan en botellas o en briks, a menudo en ambientes controlados para evitar contaminaciones.

- Conservación, almacenamiento y transporte: Es esencial mantener la frescura y los nutrientes del zumo durante el almacenamiento y transporte.

- Producción sostenible: Muchas empresas están adoptando prácticas más sostenibles para reducir el impacto ambiental, como el uso de frutas de cultivos orgánicos y el manejo responsable del agua.

Aguas residuales generadas durante la producción y procesado de zumos

La industria agroalimentaria se caracteriza por un alto consumo de agua de aporte, que se traduce en importantes volúmenes de vertido de aguas residuales. Estos efluentes se caracterizan por los elevados niveles de Demanda Química de Oxígeno (DQO) y de Demanda Biológica de Oxígeno (DBO). Su tratamiento adecuado es esencial para cumplir con las normativas ambientales y promover un uso sostenible de los recursos hídricos.

En la producción de zumos se generan vertidos que proceden de los sobrantes de las máquinas de llenado, o de las aguas utilizadas para operaciones de lavado, tanto de la fruta como de la maquinaria utilizada.

Las aguas residuales generadas en la producción de zumos contienen básicamente:

- Material orgánico: Residuos de frutas, azúcares y compuestos fenólicos.

- Nutrientes: Nitrógeno y fósforo, provenientes de la pulpa y otros componentes.

- Sólidos suspendidos: Fracciones sólidas de las frutas procesadas.

- Contaminantes químicos: Restos de productos de limpieza y desinfección.

Un ejemplo de analítica de vertidos para una fábrica de zumos sería el siguiente:

| Parámetro | Agua residual | Límites de vertido colector (Máximo diario) |

|---|---|---|

| pH | 4 – 6 | 5,5 – 9 |

| DBO (mg/l) | 6.000 | 500 |

| DQO (mg/l) | 10.000 | 1.000 |

| SS (mg/l) | 1.100 | 500 |

| A y G (mg/l) | 9 – 10 | 100 |

| NTK (mg/l) | 70 | 20 |

| P tot. (mg/l) | 9 – 10 | 15 |

| Conductividad (µS/cm) | 400 – 1.600 | 3.000 |

Como se puede observar, las principales desviaciones frente a los valores de vertido fijados por ley se producen por la alta carga de materia orgánica y de sólidos en suspensión.

Tratamiento de aguas residuales

Un proceso habitual para el tratamiento de los efluentes generados en la producción de zumos incluye las siguientes tecnologías:

- Tamizado

- Homogeneización

- Tratamiento primario

- Tratamiento biológico

- Tratamiento de fangos

Como ejemplo de líneas de tratamiento típicas, proponemos dos soluciones:

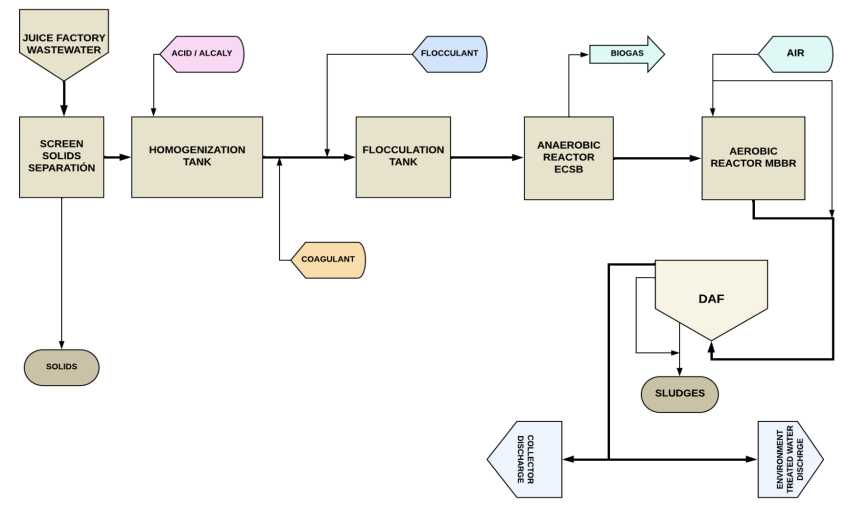

- Solución 1: Tratamiento Biológico Anaerobio ECSB + Aerobio MBBR

- Solución 2: Tratamiento fisicoquímico primario + Biológico Aerobio MBR

Solución 1: Tratamiento anaerobio (ECSB) + aerobio (MBBR)

La combinación de los tratamientos biológicos anaerobio y aerobio alcanza un elevado rendimiento de depuración a un coste de explotación ajustado, ya que el proceso anaerobio consume poca energía y obtiene niveles de reducción de materia orgánica del 80 – 85%, a la vez que se producen muy pocos fangos en exceso. Por otra parte, un reactor anaerobio no consigue una reducción significante de NTK y este es un aspecto imprescindible para los vertidos de la producción de zumos.

Con el procesado en un reactor biológico aerobio se consigue superar el 90 –95 % de rendimiento en DBO, mejorando notablemente la calidad del agua tratada, a la vez que se reduce el nivel de NTK.

La línea de tratamiento se compone de las siguientes etapas:

Etapa de pretratamiento

El primer paso consiste en eliminar los residuos sólidos y las partículas procedentes del lavado de la fruta. Tras ello, el efluente es enviado a un tanque de homogenización, donde se almacenan y mezclan los efluentes procedentes del proceso de producción.

Las tecnologías utilizadas en esta primera etapa son:

- Desbaste de finos para la eliminación de los residuos sólidos y partículas.

- Tanque de homogenización del efluente.

Etapa de tratamiento mediante depuración anaerobia

En esta fase se elimina la mayor parte de la carga orgánica del efluente, lo cual se realiza en ausencia de aire, por lo que se obtiene un subproducto que puede ser utilizado como combustible en una caldera para producir energía.

Los equipos utilizados en esta etapa son los siguientes:

- Tanque de neutralización: para el ajuste del pH del efluente y dosificación de producto floculante y antiespumante

- Reactor ECSB (External Circulation Sludge Bed), donde se produce la degradación de la materia orgánica y se obtiene biogás (combustible). La producción de lodos anaeróbicos es escasa y suele ser almacenada como reserva de seguridad.

Etapa de postratamiento aerobio

Con el proceso anaerobio no siempre se llega a los límites de vertido adecuados, por lo que el efluente obtenido todavía ha de ser sometido a un proceso complementario.

Las tecnologías más utilizadas en esta etapa son:

- Reactor biológico aerobio MBBR (moving bed bioreactor), para ajuste de los parámetros del efluente a límites de vertido.

- Clarificación del efluente por flotación en un sistema DAF con lamelas.

- Tratamiento de la purga de lodos mediante espesador y secado mecánico.

Tras el tratamiento anaerobio + aerobio se obtiene un efluente final que puede vertido a cauce público y un fango biológico que ha de ser enviado a un gestor autorizado, o procesado en un sistema de deshidratación.

El siguiente esquema se corresponde con el proceso descrito:

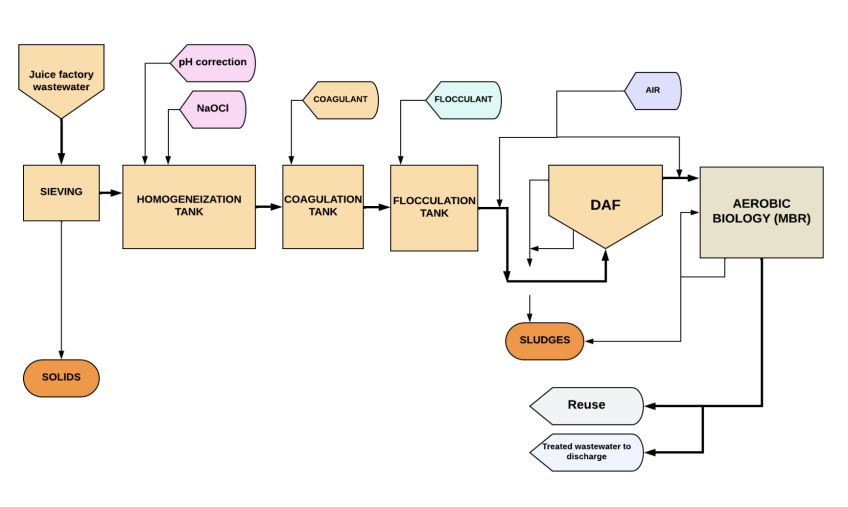

Solución 2: Tratamiento primario +Tratamiento aerobio MBR

Este proceso incluye las siguientes líneas de tratamiento:

Desbaste y homogeneización

Los vertidos de producción y limpieza se someten a los tratamientos descritos en la solución 1.

Tratamiento fisicoquímico

Dado el elevado contenido en materias coloidales y en suspensión del vertido producido en la planta, se procede a la instalación de un tratamiento fisicoquímico, que está compuesto por:

Cámara de coagulación-floculación

El agua residual procedente del homogeneizador se conduce a las cámaras de coagulación-floculación.

En la primera cámara se dosifica el coagulante y en la segunda el floculante. La dosificación de estos productos mejorará el rendimiento del sistema DAF al provocar la formación de flóculos. Desde estas cámaras el agua pasa al equipo de flotación.

Equipo de flotación por aire disuelto (DAF)

El equipo de flotación DAF permite eliminar aceites, grasas, materia coloidal y sólidos sedimentables mediante la inyección de aire a presión, provocando la flotación de los contaminantes en suspensión, los cuales son arrastrados para su separación del agua clarificada.

Tratamiento biológico aerobio con MBR

El tratamiento biológico se realiza mediante tecnología MBR, la cual combina el proceso convencional de fangos activos con el de filtración con membranas de ultrafiltración.

En los reactores biológicos un grupo de bacterias se pone en contacto con el agua a depurar en presencia de oxígeno en exceso. Este oxígeno es aportado a través de soplantes, que introducen aire de manera uniforme a través de parrillas de difusores de burbuja fina.

Membranas de ultrafiltración (UF)

Los sistemas MBR utilizan membranas de ultrafiltración. Este tipo de membranas suelen trabajar sumergidas en el propio reactor o en un depósito

anexo al reactor biológico que recibe el licor mezcla (fangos activos).

En este último caso se facilitan las labores de mantenimiento y limpieza de las membranas.

La filtración se produce sometiendo las membranas a una ligera depresión (0,5-1 bar) de manera que el permeado las atraviesa y circula por su interior, y los sólidos se quedan fuera.

Estas membranas de ultrafiltración presentan un tamaño de poro alrededor de 0,035 μm, por lo que son capaces de retener todos aquellos sólidos que superen este tamaño, además de bacterias y algunos virus.

Los fangos producidos se recirculan al tanque de aireación para que se pueda mantener una concentración de lodos determinada. El exceso de fangos es purgado y enviado a la línea de tratamiento de fangos para su acondicionamiento.

En el caso del tratamiento biológico con MBR, se obtienen agua tratada de mejor calidad que en la solución anterior, la cual puede ser vertida a cauce público o reutilizada en determinados procesos, s/ RD 509/1996, con los siguientes límites:

| Parámetro | Cantidad límite | Unidad |

|---|---|---|

| DQO | 125 | mg/l |

| DBO5 | 25 | mg/l |

| SS | 35 | mg/l |

El siguiente esquema se corresponde con el proceso descrito para la Solución 2:

Tratamiento de fangos

Existen diversos sistemas para el tratamiento de los fangos producidos en la depuradora. Todos ellos están destinados a reducir el volumen, el impacto ambiental y los malos olores.

Planteamos dos soluciones viables:

Digestión y secado mecánico de fangos

Esta opción se compone de:

Digestor de fangos

El fango sobrante del tratamiento se purga en un digestor de fangos. Este proceso es muy eficiente para la reducción de microorganismos y contenido de materia orgánica, lo que minimiza el potencial de generación de malos olores, así como la cantidad de fango a gestionar.

Espesador por gravedad

Tras el digestor, el fango pasa al espesador por gravedad. El objetivo es reducir

el volumen del fango mediante la eliminación parcial del agua presente en el

mismo. Con este sistema se consiguen fangos con un 4-6 % de materia seca.

Tratamiento de fangos

Es habitual encontrarse con líneas de deshidratación mecánica de fangos compuestas por un espesador estático, con adición de un polielectrolito, seguida de un filtro banda, filtro prensa o un decanter centrífugo.

Con estas tecnologías difícilmente se supera un 30 – 40 % de MS en el fango deshidratado.

Deshidratación mediante evaporador al vacío

Otra opción consiste en utilizar un sistema de evaporación a vacío, que simplifica notablemente la instalación, y con el que se puede obtener un lodo de alta concentración (>50 % MS). Con este sistema se consigue un agua condensada de excelente calidad que puede ser reutilizada o vertida al medio ambiente.

Los sólidos separados en los tamices iniciales de la depuradora de aguas residuales, o bien los que se obtienen en las distintas fases del proceso productivo de la fabricación de zumos, pueden ser recuperados con un evaporador al vacío, lo que se traduce en una minimización notable del residuo final y, en muchos casos, se obtienen subproductos rentables, contribuyendo a la sostenibilidad de esta industria.

Extracción de Compuestos Valiosos

- Fibras: Las fibras pueden ser utilizadas en la producción de alimentos ricos en fibra o suplementos.

- Antioxidantes: Se pueden extraer compuestos bioactivos con beneficios para la salud.

- Fermentación: Los residuos pueden ser fermentados para producir biogás o bioetanol, contribuyendo a la sostenibilidad energética, o pueden ser compostados para producir fertilizantes naturales, cerrando el ciclo de nutrientes.

Conclusiones

El tratamiento de aguas residuales en la industria de los zumos es un proceso crucial. La inversión en tecnologías adecuadas y en la formación de personal capacitado es fundamental para garantizar un manejo eficiente y sostenible de estos recursos.

El proceso de tratamiento habitual consiste en un pretratamiento mediante separación con rejas y/o tamices adecuados, seguido de procesos fisicoquímicos y biológicos, cuya composición dependerá de la analítica de los efluentes y del punto de vertido a que se destinen.

Los residuos obtenidos (solidos separados y fangos) son reutilizables en muchas ocasiones. La evaporación al vacío es una buena solución para la valorización de estos sólidos y fangos, cuando exista la posibilidad de convertirlos en subproductos.