Una solución innovadora para la recuperación del ácido clorhídrico en residuos líquidos provenientes de procesos de decapado y galvanizado

El proceso LIFE DIME® ha sido concebido como una solución altamente innovadora para la recuperación del ácido clorhídrico (HCl) a partir de los efluentes de los baños agotados de decapado de metales. El proceso de decapado tiene como objetivo eliminar de la superficie de la pieza metálica los óxidos metálicos, la cascarilla de fabricación, el óxido de recocido y el orín para que queden las piezas perfectamente limpias. La mayoría de las cubas de decapado contienen, inicialmente, ácido clorhídrico diluido al 14-16% en peso. Pero a medida que el baño se va utilizando, la concentración de ácido clorhídrico va disminuyendo, hecho que obliga a realizar adiciones periódicas de ácido para que no decaiga de forma significativa la velocidad de decapado. El sistema se mantiene así hasta que se alcanza el límite de solubilidad del cloruro ferroso (FeCl2) en el propio ácido clorhídrico, momento en el que el baño está agotado y no es posible seguir decapando. El baño agotado contiene una concentración de hierro igual o superior a 140-150 g/L y debe ser renovado por un baño fresco. En aquellos casos en los que la industria realiza procesos de galvanizado en caliente, el baño agotado además de hierro también contiene elevados niveles de zinc (entorno a 25 g/L).

El ácido clorhídrico recuperado de los baños agotados mediante el Proceso LIFE DIME® se vuelve a utilizar en el mismo proceso de tratamiento de superficies ahorrando así la compra de la mayor parte de esta materia prima. Además, en el proceso se genera sulfato ferroso, el cual es un subproducto que dispone de cierto valor comercial (como fertilizante en horticultura y vinicultura) y cloruro de zinc, el cual se utiliza en el proceso de galvanizado al ser uno de los componentes básicos del fluxante (mezcla de cloruro de amonio y cloruro de zinc).

Si bien es cierto que en el proceso LIFE DIME® se requiere el consumo de ácido sulfúrico concentrado, el coste económico de este ácido queda ámpliamente compensado con la venta de los nuevos recursos producidos y del ahorro económico en materias primas (ácido clorhídrico y cloruro de zinc) y en gestión de residuos. Así, el balance económico del proyecto es muy positivo y permite recuperar la inversión, como se analizará posteriormente, en un periodo inferior a los 2 años.

La generación de residuos líquidos en procesos de tratamiento de superficies metálicas: procesos de decapado y galvanizado.

La economía verde aparece como una nueva economía baja en carbono, basada en la gestión eficiente de los recursos, la minimización de la cantidad de residuos generados y la potenciación de los productos y procesos productivos respetuosos con el medio ambiente. Frente a estos retos, la industria siderúrgica está llamada a desempeñar un papel protagonista en el corazón de la economía verde. De acuerdo con los datos publicados por la American Galvanizers Association (AGA), solamente las más de 1000 plantas representadas por esta asociación generan más de 500.000 Tm/año de residuos líquidos que deben ser tratados. Una gran parte de estos residuos líquidos procedentes de procesos de decapado de industrias de tratamiento de superficies metálicas, contienen elevados niveles de zinc, lo que incrementa su carácter contaminante a la vez que reduce el abanico de posibles tratamientos.

Además de generar una gran cantidad de aguas residuales, la industria de tratamiento de superficies metálicas consume una elevada cantidad de reactivos químicos en procesos como el decapado, que proceden de la explotación directa de recursos naturales.

De acuerdo con el concepto de la economía circular, la industria siderúrgica, y en especial la industria galvanizadora, debe hacer una apuesta firme por minimizar al máximo los residuos generados a la vez de reducir el consumo de recursos naturales como materia prima. Y es en esta línea, en la que el proceso LIFE DIME®, patentado y desarrollado por Condorchem Envitech, supone una tecnología innovadora que permite transformar los residuos generados en materias primas para el propio proceso, así como reducir notablemente el consumo de recursos naturales y las emisiones de CO2.

La aparición de una solución como LIFE DIME® permite que la industria del tratamiento de superficies metálicas sea ambientalmente sostenible a la vez que económicamente competitiva, dos factores que van más estrechamente ligados bajo el concepto de economía circular: transformación de los residuos en recursos, reutilización de materias primas y utilización de energía sostenible.

Funcionamiento del Proceso LIFE DIME® y tecnologías utilizadas: cristalizadores y destiladores a membranas

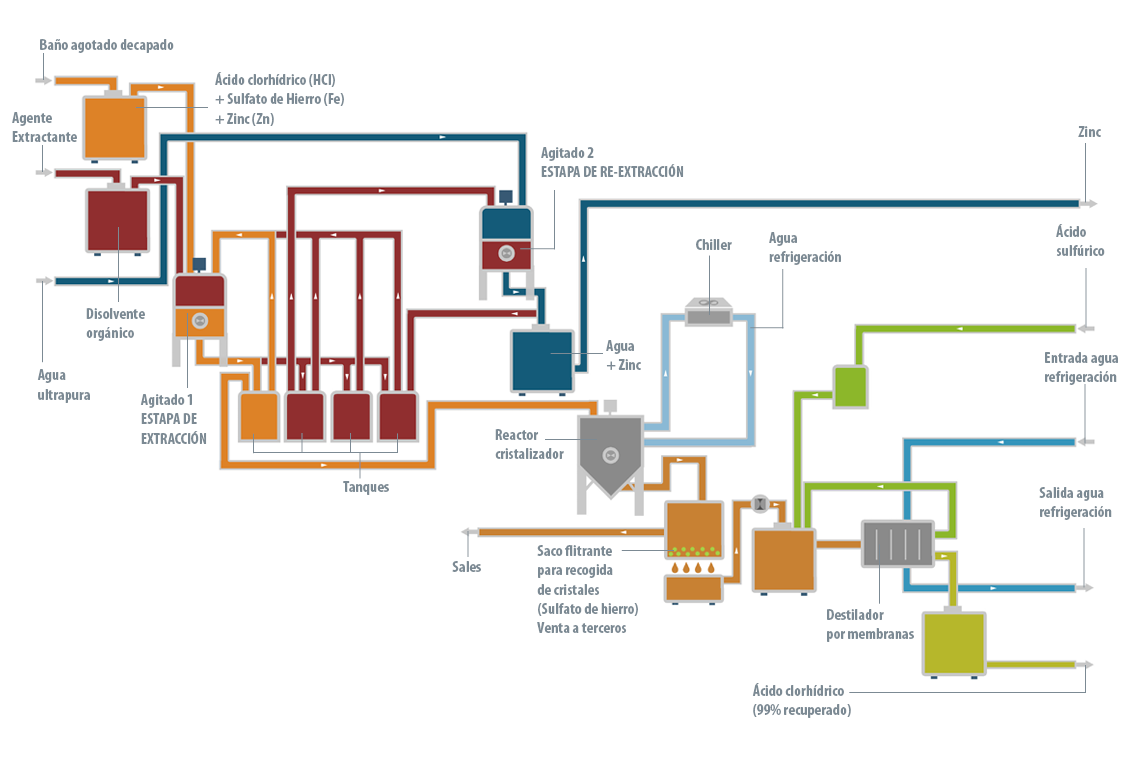

A nivel de operación, el proceso LIFE DIME® se compone de tres grandes etapas: el pretratamiento, la reacción y la separación.

La etapa de pretratamiento sólo es necesaria en aquellos casos en los que los baños agotados, procedentes de industrias con procesos de galvanización en caliente, contienen elevados niveles de zinc. El objetivo de esta etapa de pretratamiento es eliminar todo el zinc (95-98%) que haya presente en la solución. De no eliminar el zinc al principio, este metal precipitaría más adelante conjuntamente con el hierro, obteniendo un producto con una compleja salida comercial.

Se ha comprobado que la tecnología más eficiente para separar el zinc presente en el baño es la extracción líquido-líquido mediante una solución orgánica que actúa como agente extractante. Este agente, a su vez, mediante otro proceso de extracción líquido-líquido es regenerado, de modo que el proceso LIFE DIME® no consume netamente el agente extractante del zinc. Como resultado de la etapa de pretratamiento se obtienen dos corrientes: el baño agotado de decapado libre de zinc y una solución acuosa de cloruro de zinc. Esta solución se devuelve al proceso de galvanizado en el que se consume en la preparación de la corriente de fluxante, el cual es un reactivo formado por cloruro de amonio y cloruro de zinc.

Una vez se ha eliminado el contenido de zinc del baño agotado, o bien el baño no contenía inicialmente zinc, se lleva a cabo la etapa de reacción. Para recuperar tanto el ácido clorhídrico libre como el combinado presente en el baño agotado, se dosifica en un reactor-cristalizador ácido sulfúrico concentrado, el cual reacciona con los iones de hierro divalente presentes en la solución formando sulfato ferroso heptahidratado y ácido clorhídrico. A continuación, reduciendo la temperatura de la solución, se obtienen cristales de sulfato ferroso heptahidratado que se separan fácilmente mediante filtración de las aguas madres. Éstas contienen el hierro divalente que no ha precipitado, parte del ácido sulfúrico —que ha quedado en exceso— y el ácido clorhídrico formado.

Finalmente, para obtener la separación del ácido clorhídrico formado, la solución se somete a un proceso de destilación por membranas que reduce los requerimientos prácticos para operar con una mezcla de ácido clorhídrico a elevada temperatura. En la etapa de destilación por membranas se obtiene, por un lado, el ácido clorhídrico recuperado, y, por otro lado, un concentrado acuoso que se recircula al reactor para devolver al proceso el hierro divalente y el ácido sulfúrico que no han reaccionado.

Recuperación de materiales valiosos: ácido clorhídrico, cloruro de zinc y cristales de sulfato ferroso

El ácido clorhídrico obtenido, con una concentración del 18-20% —debido al azeótropo que se forma— se consume en el proceso de tratamiento de superficies, generando un ahorro económico al reducir notablemente la compra de reactivos. Así pues, el proceso LIFE DIME® permite a la industria de tratamiento de superficies, la recuperación y utilización del ácido clorhídrico. Además, en el caso de las industrias galvanizadoras en caliente, el cloruro de zinc producido en la separación del zinc, puede ser reutilizado para la producción de fluxante. Y, finalmente, la producción de sulfato ferroso heptahidratado puede ser vendida al tener valor comercial como fertilizante. El único requerimiento de materias primas del proceso es la adición de ácido sulfúrico, cuyo coste es muy inferior a los beneficios generados por la venta de los productos generados y del ahorro económico de los recursos recuperados y de la gestión de residuos.

Por tanto, y a modo de resumen simplificado, en el Proceso LIFE DIME® entra un baño agotado y éste se transforma en ácido clorhídrico apto para ser reutilizado, cristales de sulfato ferroso heptahidratado que se comercializan y cloruro de zinc que también se reutiliza de nuevo.

Recuperación de hasta un 98% del ácido clorhídrico inicial

Condorchem Envitech, en una fase preliminar, ha construido una planta piloto basada en el proceso LIFE DIME® con una capacidad de tratamiento de 200 L/día de baños agotados de decapado procedentes de industrias galvanizadoras. Esta planta piloto ha permitido demostrar exitosamente la viabilidad técnica del proceso y la robustez de la operación. También se ha constatado que el rendimiento experimental obtenido, de recuperación de ácido clorhídrico, ha sido superior al 95% de ácido clorhídrico inicial (libre más combinado) recuperado, lo cual es un resultado excelente.

En una fase posterior, a través del Proyecto LIFE-DIME, Condorchem Envitech ha obtenido financiación europea para la construcción de una planta industrial, con una capacidad de 2 m3/día de baños agotados de decapado procedentes de industrias galvanizadoras, la cual permite demostrar que el proceso probado a escala piloto exitosamente también funciona satisfactoriamente a escala industrial manteniendo e incluso superando —por la mayor automatización del proceso— los mismos niveles de eficacia conseguidos a escala piloto, los cuales se sitúan en torno al 98% de recuperación de ácido clorhídrico inicial (libre más combinado).

Impacto económico y ambiental del Proceso LIFE DIME®

En una industria galvanizadora con una capacidad de 360 Tm/día de material galvanizado, la cual genera una producción de baños de decapado agotados de unos 24 m3/día, el ahorro económico que puede producir la introducción del proceso LIFE DIME® sumando el ahorro en la compra del ácido clorhídrico y del cloruro de zinc y el ahorro en la gestión de los residuos, se sitúa alrededor de los 720.000 € anuales. Este ahorro económico tan elevado hace posible recuperar la inversión en la implantación del proceso LIFE DIME® en un periodo de tiempo inferior a los 2 años, valor que sin duda es muy atractivo.

Además de ser un proceso claramente viable a nivel económico, la derivada ambiental que supone la implantación del proceso LIFE DIME® es de gran relevancia. Por un lado, se dejan de producir unas 5.500 Tm/año de residuos y se reduce la compra de materias primas en unas 5.000 Tm/año, lo cual genera un elevado ahorro en las emisiones de CO2 al reducir el transporte de 11.500 Tm/año de mercancías. Por otro lado, el 43% de la producción mundial de zinc se destina a la industria galvanizadora, por lo que la recuperación y posterior reutilización del zinc de los baños de decapado en el proceso de galvanización no sólo supone el ahorro en la compra de materia prima, sino también una reducción en la extracción de recursos naturales.

Valoración general del Proceso LIFE DIME®

Así pues, tal y como se ha expuesto, el Proceso LIFE DIME®, patentado y desarrollado por Condorchem Envitech, supone una excelente oportunidad para las industrias de tratamiento de superficies no sólo de mejorar su balance de resultados sino de consolidar una necesaria y ambiciosa política ambiental y en materia de sostenibilidad. En un futuro a medio plazo, sólo aquellas compañías que sean sostenibles desde un punto ambiental, también podrán ser sostenibles a nivel económico.