SECCIONES

- Descripción del proceso y ámbito de aplicación

- Tipos de desgasificadores térmicos

- Descripción del equipo

- Elementos de seguridad

- Sistemas de control

- Materiales

- Puesta en marcha

- Preguntas frecuentes

- Toma de muestra y análisis

- Calculos desgasificador térmico

DESCRIPCIÓN DEL PROCESO Y ÁMBITO DE APLICACIÓN

El proceso de desgasificación térmica se utiliza básicamente para el tratamiento de aguas de alimentación a calderas a fin de cumplir con la norma UNE-EN 12952-12:2004 en la que se observa, entre los límites que deben ser respetados, el valor máximo admisible de O2 < 0,02 ppm (20 ppb), para calderas de alta presión.

La presencia de O2 en el agua desmineralizada de alimentación a las calderas produce la oxidación del hierro que contiene el acero en que están construidas, generándose el fenómeno denominado “pitting”, de tal forma, que se llegan a producir puntos de corrosión y fugas importantes en los circuitos y en los recalentadores de su interior.

La desgasificación térmica (DT) es un proceso físico que consiste en eliminar los gases disueltos en un agua desmineralizada aprovechando su insolubilización a una temperatura de 104 ºC. El único tratamiento alternativo capaz de alcanzar los niveles de O2 y CO2 que se obtienen con la DT, sería el tratamiento químico con Hidracina (N2H4), aminas o Na2SO3, pero tienen un coste de explotación más elevado y, en muchos casos, estos reactivos son tóxicos e inestables.

El proceso de DT de un agua se basa en tres leyes fundamentales que rigen la solubilidad de los gases. La primera ley de Henry dice que, a una temperatura dada, la concentración másica del gas disuelto en un líquido es proporcional a su presión parcial en la disolución.

Ley de Henry => p = H · x

Donde: p = la presión parcial del gas.

H = la constante de Henry, dependiente del gas, de la temperatura y del líquido, y se mide en atm. (mol soluto/mol disolución).

x = es la concentración del gas en el líquido, se mide en (mol soluto/mol solución).

Una ley complementaria a ésta es la ley de Dalton, que nos dice que la suma de las presiones parciales de los gases disueltos en un líquido es la de la mezcla de estos gases.

La tercera ley a la que se hace referencia es la que expresa la solubilidad decreciente de un gas en agua a medida que asciende la temperatura.

Tabla de solubilidad del O2 en agua, en función de la temperatura:

| Temperatura, (º C) | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

|---|---|---|---|---|---|---|---|---|---|---|

| Solubilidad O2, (mg/l) | 11,2 | 9,1 | 7,5 | 6,7 | 5,7 | 4,8 | 4,1 | 2,8 | 1,5 | 0,12 |

Para desgasificar térmicamente un agua, basta con que en el recinto que la contiene se mantenga en las condiciones apropiadas de presión y temperatura del vapor saturante, para que los gases disueltos, entre ellos el O2 y el CO2 , pasen automáticamente a la fase vapor. Esto se consigue presurizando el recinto a una presión superior a la atmosférica, o mediante un eyector o bomba de vacío, si se encuentra a una presión inferior.

TIPOS DE DESGASIFICADORES TÉRMICOS

Para producir una correcta desorción de los gases, el vapor saturado debe entrar en contacto íntimo con el agua a desgasificar, lo que se consigue dando tiempo y superficie de contacto suficientes, en este sentido, existen dos tecnologías que se vienen aplicando :

- Desgasificadores de bandejas

- Desgasificadores de sprays

Ambos tipos tienen referencias abundantes en la industria y en el campo energético, que es donde habitualmente encontramos las calderas que los requieren.

Una alternativa que no se contempla en este artículo es la desgasificación a vacío, pues los niveles mínimos de O2 que se obtienen (aprox. 0,65 ppm O2) quedan por encima de los exigidos en las normas de agua para calderas.

La tecnología más extendida es la DT por sprays por su sencillez constructiva y elevada eficiencia (se obtienen < 7 ppb de O2, y el CO2 es indetectable por análisis).

Existe una técnica mixta (sprays – bandejas), que llega a conseguir valores aún inferiores a éste (< 3 ppb), pero el equipo es más complejo y costoso y solo sería aplicable para casos muy exigentes.

DESCRIPCIÓN DEL EQUIPO

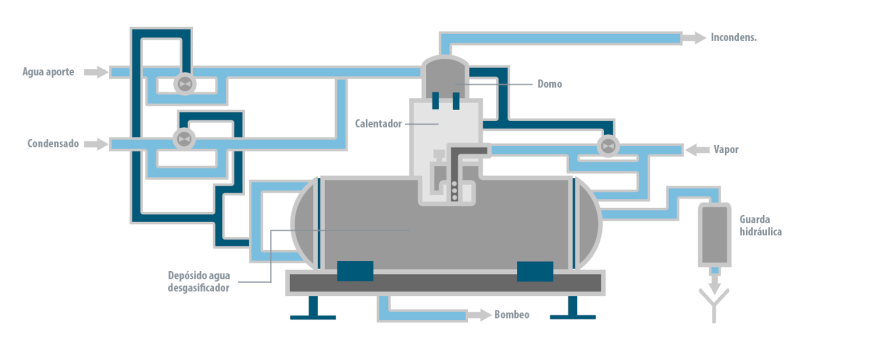

Un desgasificador tipo sprays consta de dos partes principales:

DOMO, compuesto de:

Una cámara que contiene los sprays difusores del agua desmineralizada, y un calentador en el que se recibe el agua pulverizada que entra en contacto, en primer lugar, con el vapor ascendente del depósito de acumulación. El agua pre-desgasificada se hace borbotar en un scrubber que rebosa al depósito de acumulación; de esta forma, se obtiene un mayor rendimiento al contacto agua – vapor y, por lo tanto, se favorece la eliminación de gases en disolución hasta los límites exigidos (< 0,02 ppm para calderas de AP, s/ norma UNE-EN 12952-12:2004).

Depósito de acumulación

Este depósito debe estar elevado sobre una estructura metálica, de tal forma que se pueda aspirar de él mediante unas bombas adecuadas, que tengan un NPSH requerido muy bajo (1-2 m.c.a), y así impediremos el efecto negativo de la cavitación.

El depósito, podrá ser horizontal o vertical, en función de su capacidad ; normalmente suele dársele de 10 minutos a media hora de autonomía. Caso de ser horizontal, lo cual suele ocurrir para caudales de agua desgasificada > 15 m3/h, se dispondrán cunas soporte , con una de ellas móvil para aliviar las tensiones de dilatación.

En el interior del depósito se aloja un serpentín de calefacción con vapor para el arranque del equipo.

ELEMENTOS DE SEGURIDAD

En la zona del domo, se dispone una válvula de seguridad de evacuación instantánea (tipo AIT) que se tara aproximadamente a un 15% por encima de la presión de operación del sistema. También se instala una válvula de rompevacíos, que puede ser una simple válvula de retención montada al revés, a fin de evitar que una depresión llegue a deformar el equipo.

El depósito de acumulación suele tener controlado el rebose por una guarda hidráulica de la altura precisa para la presión de operación (aprox. 2,1 m , en las condiciones de operación que hemos considerado de 0,21 kg/cm2), o bien con un sistema de control de rebose mediante una válvula automática. También se dispone de un sistema de rebose interno.

Tanto el domo como el depósito deberán estar calorifugados para evitar contacto térmico y pérdidas de energía.

SISTEMAS DE CONTROL

El conjunto se automatiza mediante válvulas de control, una de ellas se colocará en la línea de agua desmineralizada, y estará destinada a regular el caudal de agua que entra en el sistema de acuerdo con la señal del transmisor de nivel del depósito de acumulación, de hecho, esta agua vendrá a complementar el retorno de condensados que se supone de flujo continuo; no obstante, y a efectos de seguridad se sugiere la instalación de una válvula automática en la línea de condensados para evitar el posible rebose de este depósito. También podría ocurrir que no hubiera retorno de condensados, en cuyo caso solo se controlaría el agua desmineralizada a desgasificar.

El aporte de vapor requerido para la desgasificación se regula mediante otra válvula de control, que será actuada por la señal de un transmisor de presión ubicado en el calentador del domo. Así mantendremos la presión y temperatura de operación en el sistema.

El rebose se podrá controlar mediante una guardia hidráulica y/o una válvula automática.

Se recomienda que las válvulas de control tengan sus válvulas de aislamiento y baipás.

Los instrumentos precisos para el correcto control de la instalación serán como mínimo:

- Termómetro y manómetro en las líneas de agua de aporte, condensados, vapor y en el propio desgasificador.

- Indicador y transmisor de nivel con alarmas en depósito de acumulación.

- Alarma de nivel de rebose para depósito de acumulación

- Caudalímetro en agua de aportación y retorno de condensados

MATERIALES

Las partes de la instalación que contengan O2, deberán estar construidas en acero inoxidable AISI 316 L, aunque hay casos en que se utiliza AISI 304 L con el consabido mayor riesgo de corrosión. Así el domo y las tuberías para agua serán de ese material. Las tuberías de vapor y el depósito de acumulación se construirán en acero carbono , calidad A-42 b o similar.

El depósito de acumulación se dimensionará contemplando el supuesto de vacío s/ASME I y como aparato a presión (s/ASME VIII).

ASPECTOS PRÁCTICOS Y PUESTA EN MARCHA

Una vez que se ha concluido el montaje del equipo, se ha ajustado los parámetros de control , limpiado circuitos y comprobado posibles fugas, se puede proceder a la puesta en marcha. Se comienza por alimentar de condensado y/ o agua desmineralizada de aportación al depósito de acumulación y a aportar vapor mediante el serpentín dispuesto en su interior. Iremos controlando manualmente el incremento de temperatura y la presión. Luego daremos acceso a los automatismos de agua de aportación y vapor observando que no se produce rebose y que las condiciones de operación correctas se mantienen.

SI se produce rebose, deberemos comprobar la regulación y actuación de la válvula de control de aporte de agua desmineralizada, y si la señal del transmisor de nivel es la adecuada.

La salida de incondensables se habrá tarado previamente mediante cálculo en función del gasto; Se suele utilizar una válvula de tipo de manguito taladrada, para evitar problemas de sobrepresión.

Las válvulas automáticas serán de tipo NC, es decir, que en paso de fallo de aire o parada se quedarán cerradas.

PREGUNTAS FRECUENTES

- Vibraciones:

Si se perciben vibraciones comprobar las suportaciones de las tuberías y los apoyos del desgasificador, y que las bombas que aspiran del depósito no cavitan.

- Caudal irregular de entrada:

Si se observa que el agua no llega regularmente al depósito de acumulación puede haberse hecho un tarado incorrecto de los sprays, lo cual indica la importancia de la precisión en esta operación, antes de montarlos en el domo; también puede ser debido a un control irregular del agua de aportación.

- Ruido en las válvulas de control:

Puede que las válvulas estén fuera de su Cv y caviten.

La presión del agua de entrada de la válvula de control de agua debe ser superior a la salida en 0,7 kg/cm2, a la presión de operación

- Arrastre de agua por la salida de incondensables:

Sobre todo, en el caso de disponer de condensador interno, se puede producir un arrastre de condensado con el vapor y los incondensables; esto se soluciona con la disposición de un sencillo sistema antiarrastre a la salida de la válvula.

- Aparece corrosión en tuberías y / válvulas o instrumentos:

Comprobar certificados de materiales y determinar en O2 libre si la corrosión se produce en el depósito de acumulación.

- Se producen reboses en el depósito de agua desgasificada, con frecuencia:

Comprobar lazos de control y transmisor de nivel.

- Las presiones o temperaturas varían con frecuencia:

Ver lazo de control y funcionamiento del transmisor de presión y comprobar instrumentos locales.

- Aparecen derrames en la válvula de seguridad:

Comprobar su correcto tarado, o posible corrosión interna.

- Por qué suelen estar elevados en alto estos equipos?

Como estamos trabajando a límite de evaporación, se le da altura a fin de ampliar NHPS disponible a las bombas que alimentan a las calderas y así impedir su cavitación.

- Se pueden coger las muestras para análisis en frío?

No, existe un procedimiento específico que se explica en el siguiente apartado.

- Por qué en ocasiones se envían los condensados directamente al depósito de acumulación de agua desgasificada?

Cuando el condensado tiene una temperatura elevada (cercana a la temperatura de operación), se envía directamente al depósito de acumulación, pues para que se verifique correctamente la desgasificación debe existir un gradiente de temperatura entre el agua a desgasificar y las condiciones de operación de 17 ºC como mínimo.

- Dentro de que rangos es fiable el funcionamiento del desgasificador?

Entre el 25% y el 100% del caudal de diseño.

TOMA DE MUESTRA Y ANÁLISIS

Es bastante intuitivo pensar que la toma de muestras del agua desgasificada para determinar el O2 y el CO2, no es sencilla, ya que la solubilidad de los gases está íntimamente ligada a la temperatura, y caso de entrar en contacto en el aire se saturaría de acuerdo con lo que se enfriara. Existen pocos laboratorios en nuestro país, que estén homologados para poder realizar la toma de muestras y análisis.

Estos conceptos se hayan regulados por la siguiente normativa:

Toma de muestras:

Muestreo: s/ISO 5667-1 (UNE-EN 25667-1:1995).

Preparación y manipulación: s/ISO 5667-3 (UNE-EN 5667-3:1996).

Método de análisis:

Para el O2 : ISO 5814 (UNE-EN 25814:1994)

Para capacidad ácida : ISO 9963-3 (UNE-EN 9963-3).

CÁLCULOS DESGASIFICADOR TÉRMICO

De acuerdo con el principio de conservación de la energía, el resultante de sumar las energías entrantes y salientes de un sistema = 0. Esto sólo es cierto en un proceso isentrópico (adiabático y sin ejercer trabajo).

Balance energético:

Basándonos en el equilibrio energético de un sistema (energía entrante = energía saliente) y en unas condiciones constantes de operación del desgasificador: Presión de operación (Pd), con valor de Entalpía (Hd) y temperatura (Td) que se obtiene de las tablas de vapor saturado, resultantes del diagrama de Molliere. tenemos :

Flujos entrantes:

Agua desmineralizada a desgasificar

- Caudal de agua desmineralizada a desgasificar (Qa) en Tm/h a (Ta) ºC

Retorno de condensados

- Caudal de condensados (Qc) en Tm/h a (Tc) ºC

Vapor aporte

- Caudal de vapor saturado (Qv) en Tm/h, a Presión (Pv) en kg/cm2 , con una Entalpía (Hv) y una temperatura (Tv)ºC, obtenidas de las tablas de vapor saturado.

Flujos salientes:

Salida de incondensables

- Caudal de vapor de arrastre (Qi), en Tm/h que se corresponde con un 10% de vapor aportado al sistema (Qv) sin condensador interno, o al 1% de Qv si hay condensador interno, a las condiciones de operación (Hd). Con este vapor de arrastre se expulsarán al exterior los gases disueltos en el agua desmineralizada (básicamente O2 y CO2).

Agua desgasificada

- Caudal agua desgasificada (Qat), en Tm/h , que se corresponde a la suma del Qa + Qc + el Caudal de vapor condensado, que será el 99% si se dispone condensador interno , o con el 90% de Qv si no se dispone. Este flujo estará a la temperatura de operación del sistema (Td) ºC

Una vez fijadas Las condiciones de operación, podemos establecer sistemas de ecuaciones, valiéndonos de su interrelación por el sistema de balance energético. Así, podemos cálcular, por ejemplo, el caudal de vapor necesario para desgasificar un caudal de agua determinado, o determinar la cantidad de condensado que debemos retornar un sistema para obtener las condiciones de equilibrio, o el caudal de agua desgasificada, etc., a partir de la ecuación básica del balance de energías:

Agua desmin. Aporte + Retorno de condensados + vapor aporte = Agua desgasificada + salida de incondensables + vapor de arrastre.

(Qa x Ta) + (Qc x Tc) + (Qc x Ec) = (Qi x Hd) + (Qa+Qc+(Qv-Qi) x Td)

Ejemplo:

Deseamos desgasificar un caudal de agua desmineralizada (Qa) = 10 Tm/h, que está saturada de O2 y se encuentra a una temperatura (Ta) = 20 ºC. El tratamiento se propone con un desgasificador térmico cuyas condiciones de operación se establecen a una presión (Pd) = 0,21 kg/cm2 man.

Cuestiones:

Calcular el caudal de vapor saturado a 6,5 kg/cm2 man, necesario para realizar la correcta eliminación de O2 y CO2, para una caldera acuotubular de 40 kg/cm2 de presión. Realizar el cálculo para las opciones de disponer o no disponer de condensador interno y comentar el resultado.

Según las normas para aguas de calderas de alta presión, el contenido de O2 debe ser < 0,02 ppm y el de CO2, indetectable por análisis, luego la tecnología a utilizar sería la de desgasificación térmica.

Para desarrollar el cálculo utilizaremos las tablas de vapor saturado y el balance energético indicado. Si hacemos un pequeño esquema, nos servirá de ayuda.

(*) Valores extraídos de las tablas de vapor saturado.

Caso a): Con condensador interno

(10 x 20) + (50 x 80) + (Qv x 659,71) = (0,01 x Qv) + ((10 + 50 + (0,99 x Qv)) x 105)

Resolviendo la ecuación resulta un consumo de vapor saturado a 6,5 kg/cm2 de 10,37 Tm/h, y un caudal de agua desgasificada de 70,26 Tm/h a 105 ºC. El caudal de incondensables (Qi) será de 0,1 Tm/h.

Caso b): Sin condensador interno

(10 x 20) + (50 x 80) + (Qv x 659,71) = (0,1 x Qv) + ((10 + 50 + (0,9 x Qv)) x 105)

Resolviendo la ecuación resulta un consumo de vapor saturado a 6,5 kg/cm2 de 11,37 Tm/h, y un caudal de agua desgasificada de 70,23 Tm/h a 105 ºC. El caudal de incondensables (Qi) será de 1,13 Tm/h.

Comparando ambos resultados, se observa que la inclusión de un condensador interno , nos permite un ahorro de vapor del orden del 10% en este caso.

- El caudal de vapor de arrastre con los incondensables es del orden del 10% del caudal de vapor de aportación, cuando no se utiliza condensador interno. En caso de utilizarlo, este consumo se reduce al 1%.

Bibliografía:

- Manual Técnico del agua (Degrémont)

- Elementos de Ingeniería Química (Vian Ocón)