Recuperación de ácidos de baños de decapado

Ofrecemos una solución altamente innovadora para la recuperación del ácido clorhídrico (HCl) y de ciertos metales presentes en los baños agotados de decapado de metales.

Nuestro sistema ha sido concebido como una solución de vertido cero, ya que permite la recuperación de productos disueltos en el licor de decapado agotado, como el ácido clorhídrico, zinc, sulfato de hierro y otros metales, a la vez que se minimiza el efluente que nos queda una vez separados los ácidos y metales disueltos.

El ácido clorhídrico recuperado de los baños agotados se vuelve a utilizar en el mismo proceso de tratamiento de superficies ahorrando así la compra de la mayor parte de esta materia prima. Además, en el proceso se genera sulfato ferroso, el cual es un subproducto que dispone de valor comercial (como fertilizante en horticultura y vinicultura) y cloruro de zinc, el cual se utiliza en el proceso de galvanizado al ser uno de los componentes básicos del fluxante (mezcla de cloruro de amonio y cloruro de zinc).

Nuestro sistema patentado obtiene los siguientes niveles de eficiencia:

- Recuperación de hasta un 99% del ácido clorhídrico presente en el licor de decapado agotado.

- El baño agotado contiene una concentración de hierro igual o superior a 140-150 g/L.

- En aquellos casos en los que la industria realiza procesos de galvanizado en caliente, el baño agotado además de hierro también contiene elevados niveles de zinc (entorno a 25 g/L).

Aplicaciones

Nuestra tecnología está orientado para ser utilizado en el tratamiento de efluentes de los siguientes procesos:

- Decapado de piezas metálicas

- Galvanización electrolítica

- Galvanización en caliente

- Acerías

Resultados y beneficios

Una planta LIFE DIME® permite la regeneración del 99% de HCl (tanto libres como combinados) y también del 99% de las sales metálicas (principalmente Fe y Zn) contenidas en los baños agotados, sin generar más efluentes líquidos (ZLD).

Sin embargo, es necesario realizar purgas ocasionales para garantizar el buen funcionamiento del proceso general. La cantidad de residuos derivados de tales purgas es el 1% del flujo total en forma de sales y disolventes extraños.

La integración de un sistema de cristalización con la tecnología de destilación de membranas para la destilación de HCl aporta los siguientes beneficios al proceso de tratamiento general:

- El material utilizado es película de PVDF

- Completamente resistente a la corrosión y bajo coste en comparación con la superaleación

- Sistema fácil de limpiar y compacto

- Un sistema de múltiples efectos puede reducir 3 veces o más la energía térmica involucrada que una unidad de destilación simple

Retorno de la inversión

Además de ser un proceso claramente viable a nivel económico, se recupera la inversión que supone su implantación en un periodo de retorno muy pequeño.

Por un lado, se minimiza al extremo la cantidad de residuo a gestionar y se reduce la compra de ácido clorhídrico de forma más que significativa, lo cual genera un elevado ahorro económico.

Por otro lado, la recuperación y posterior reutilización del zinc supone un importante ahorro en la compra de esta materia prima. Finalmente, la recuperación de sulfato ferroso permite la venta del mismo como subproducto.

Si bien es cierto que en el proceso LIFE DIME® se requiere el consumo de ácido sulfúrico concentrado, el coste económico de este ácido queda ampliamente compensado con la venta de los nuevos recursos producidos y del ahorro económico en materias primas (ácido clorhídrico y cloruro de zinc) y en gestión de residuos. Así, el balance económico del proyecto es muy positivo y permite recuperar la inversión en un periodo inferior a los 2 años.

Beneficios medioambientales

- Reducción de las emisiones de CO2 al reducir el transporte de un elevado volumen de mercancías.

- Reducción en la extracción de recursos naturales para la obtención de zinc.

Valorización de licores de decapado agotados

Los procesos de tratamiento de superficies metálicas generan una notable cantidad de residuos contaminantes, a la vez que requieren un elevado consumo de reactivos químicos procedentes de la explotación directa de los recursos naturales. Esta dinámica resulta poco sostenible, tanto a nivel medioambiental como económico.

La principal preocupación relacionada con el tratamiento de estos residuos líquidos son los metales presentes en forma de sales solubles, que se generan durante los procesos de tratamiento de la superficie metálica, como el desengrase, el decapado, los baños de aleación o el lacado.

Condorchem Envitech propone una solución que trata los baños agotados de distintos procesos de tratamiento de superficies metálicas y a la vez permite recuperar ácido clorhídrico y sales de metales (Zn o Fe), a la vez que minimiza los lodos y el coste de su gestión.

Funcionamiento de la solución

Condorchem Envitech ha desarrollado y patentado el proceso LIFE DIME® para conseguir todos los beneficios descritos, ambientales y económicos, y poner esta tecnología a disposición de las industrias que se dedican al tratamiento de superficies.

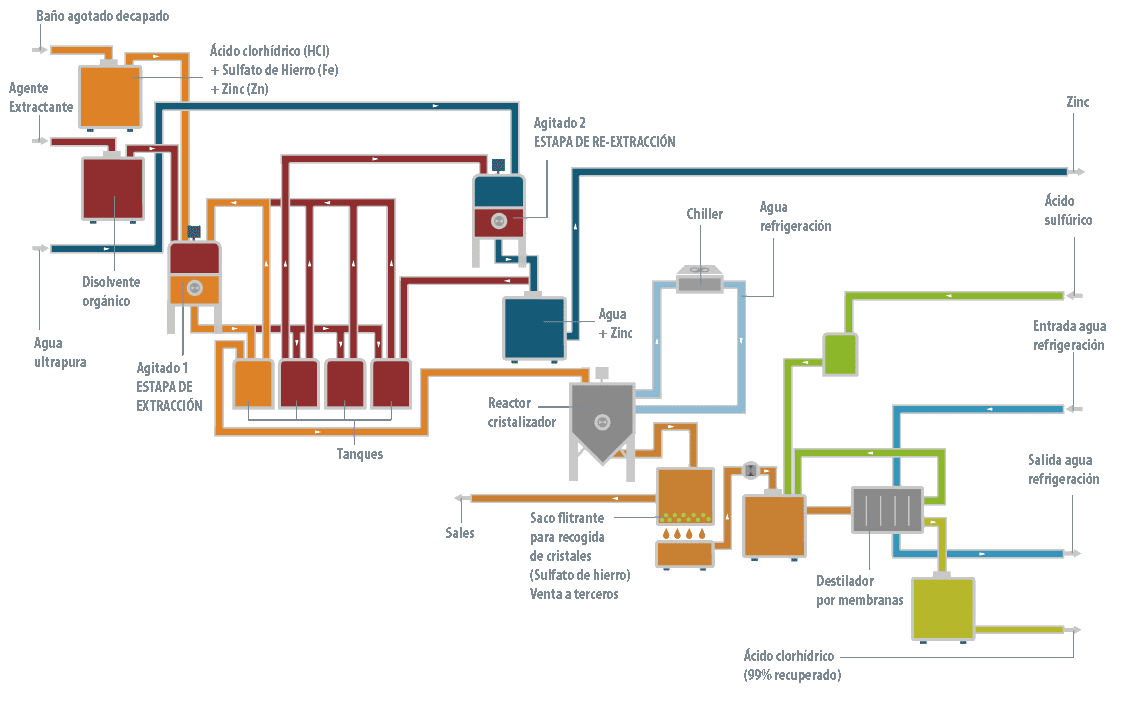

A nivel de operación, el proceso LIFE DIME® se compone de tres grandes etapas: el pretratamiento, la reacción y la separación.

Etapa de pretratamiento

Esta etapa sólo es necesaria en aquellos casos en los que los baños agotados, generalmente procedentes de industrias con procesos de galvanización en caliente, contienen elevados niveles de zinc. El objetivo de esta etapa de pretratamiento es eliminar todo el zinc (95-98%) que haya presente en la solución. De no eliminar el zinc al principio, este metal precipitaría más adelante conjuntamente con el hierro, obteniendo un producto con una compleja salida comercial.

Se ha comprobado que la tecnología más eficiente para separar el zinc presente en el baño es la extracción líquido-líquido mediante una solución orgánica que actúa como agente extractante. Este agente, a su vez, mediante otro proceso de extracción líquido-líquido es regenerado, de modo que el proceso LIFE DIME® no consume netamente el agente extractante del zinc.

Como resultado de la etapa de pretratamiento se obtienen dos corrientes: el baño agotado de decapado libre de zinc y una solución acuosa de cloruro de zinc. Esta solución se devuelve al proceso de galvanizado en el que se consume en la preparación de la corriente de fluxante, el cual es un reactivo formado por cloruro de amonio y cloruro de zinc.

Etapa de reacción

Una vez se ha eliminado el contenido de zinc del baño agotado, o si el baño no contenía inicialmente zinc, se lleva a cabo la etapa de reacción.

Un proceso de cristalización genera sales de FeSO4, ya que estas se separan de la fracción líquida mediante un proceso especial de evaporación al vacío. Estas sales se separan de la fase líquida con micras de bolsas de filtro de polipropileno.

Para recuperar el ácido clorhídrico libre y el combinado presente en el baño agotado, se dosifica ácido sulfúrico concentrado en un reactor-cristalizador, el cual reacciona con los iones de hierro divalente presentes en la solución formando sulfato ferroso heptahidratado y ácido clorhídrico.

A continuación, reduciendo la temperatura de la solución, se obtienen cristales de sulfato ferroso heptahidratado que se separan fácilmente mediante la filtración de las aguas madres. Éstas contienen el hierro divalente que no ha precipitado, parte del ácido sulfúrico —que ha quedado en exceso— y el ácido clorhídrico formado.

Etapa de destilación

Finalmente, para obtener la separación del ácido clorhídrico formado, la solución se somete a un proceso de destilación por membranas que reduce los requerimientos prácticos para operar con una mezcla de ácido clorhídrico a elevada temperatura. En la etapa de destilación por membranas se obtiene, por un lado, el ácido clorhídrico recuperado, y, por otro lado, un concentrado acuoso que se recircula al reactor para devolver al proceso el hierro divalente y el ácido sulfúrico que no han reaccionado.

Resultado final

El ácido clorhídrico recuperado, con una concentración del 18-20%, se puede reutilizar en el proceso de tratamiento de superficies, generando un ahorro económico al reducir notablemente la compra de este reactivo.

En el caso de las industrias galvanizadoras en caliente, el cloruro de zinc producido en la separación del zinc, puede ser reutilizado para la producción de fluxante.

Finalmente, la producción de sulfato ferroso heptahidratado puede ser vendida al tener valor comercial como fertilizante.

El único requerimiento de materias primas del proceso es la adición de ácido sulfúrico, cuyo coste está plenamente justificado si tenemos en cuenta los beneficios generados por nuestra solución:

- Recuperación de más del 98% del ácido clorhídrico

- Venta del sulfato de ferro como subproducto

- Recuperación y reutilización del zinc

- Gran reducción del volumen de residuo final a gestionar

Por tanto, y a modo de resumen, en el Proceso LIFE DIME® entra baño agotado y éste se transforma en ácido clorhídrico apto para ser reutilizado, cristales de sulfato ferroso heptahidratado que se comercializan y cloruro de zinc que también se reutiliza de nuevo.

LIFE DIME® puede operar de forma continua o discontinua, según la necesidades del cliente.

Problemas ambientales generados en el proceso de decapado

Los principales problemas ambientales derivados del tratamiento de superficies metálicas se relacionan con el consumo de energía, agua y materias primas, los vertidos a las aguas superficiales y subterráneas, los desechos sólidos y las condiciones del entorno al cesar las actividades.

Las principales preocupaciones relacionadas con la contaminación del agua son los metales que se vierten como sales solubles, ya que se generan varios efluentes líquidos durante los procesos de tratamiento de la superficie del metal, como el desengrasado, el decapado ácido, los baños de aleación o el lacado.

El proceso de decapado tiene como objetivo eliminar de la superficie de la pieza metálica los óxidos metálicos, la cascarilla de fabricación, el óxido de recocido y el orín para que queden las piezas perfectamente limpias.

La mayoría de las cubas de decapado contienen, inicialmente, ácido clorhídrico diluido al 14-16% en peso. Pero a medida que el baño se va utilizando, la concentración de ácido clorhídrico va disminuyendo, hecho que obliga a realizar adiciones periódicas de ácido para que no decaiga de forma significativa la velocidad de decapado.

El sistema se mantiene así hasta que se alcanza el límite de solubilidad del cloruro ferroso (FeCl2) en el propio ácido clorhídrico, momento en el que el baño está agotado y no es posible seguir decapando.

El decapado (descalcificación química) es el procedimiento químico más común para eliminar impurezas como manchas, contaminación inorgánica, óxido, óxido de superficie y otras impurezas de la superficie de los metales.El ácido clorhídrico (HCl) es el ácido decapante utilizado para realizar la reacción química.

El ácido se vuelve más diluido y menos efectivo con cada uso y, una vez que la concentración de HCl no es suficiente, no se puede seguir utilizando y se debe desechar. Cuando el ácido se ha diluido demasiado como para ser eficaz, el baño se ha de sustituir por uno nuevo con una nueva carga de HCI.

Aunque se pueden usar diferentes ácidos como ácido decapante, el HCl es el preferido para el proceso de decapado, ya que es el que permite una velocidad de limpieza más rápida a temperaturas normales en comparación con otros ácidos utilizados para el proceso de decapado.

El resultado final de este proceso de decapado es que todas las capas de impurezas se disuelven como iones en la solución ácida. Este proceso de decapado genera una gran cantidad de baños agotados que contienen las sales metálicas disueltas de hierro, cromo, cobre, níquel y zinc, así como ácido libre combinado y residual.

La naturaleza corrosiva de estos baños agotados se debe a la presencia de ácido y metales residuales y es por esto que se les considera residuos líquidos altamente tóxicos y peligrosos.

El decapado se usa ampliamente para la desincrustación y limpieza en varios procesos de fabricación de acero y también es un paso crucial en el proceso de galvanización.

La galvanización es un proceso de protección contra la corrosión para acero, hierro o aluminio en el que el metal se recubre con zinc para evitar que se oxide.

El proceso de galvanización consiste en sumergir los componentes limpios de acero, hierro o aluminio (después de un proceso de decapado) en zinc fundido, cuya temperatura oscila los 450° C.

Una serie de capas de aleación de zinc y hierro se forman mediante una reacción metalúrgica entre el hierro y el zinc que crea una fuerte unión entre el acero y el revestimiento. Esta técnica requiere una gran cantidad de agua durante sus etapas, lo que genera grandes volúmenes de aguas residuales cargadas con sólidos suspendidos y metales nocivos para la salud y el medio ambiente (por cada tonelada de pieza galvanizada se producen 70 kg de baño agotado).

Por lo tanto, este tipo de baño agotado también se considera tóxico y peligroso debido al zinc que se agrega a la mezcla usada de decapado.

Principales riesgos:

- La hidrólisis de sales ferrosas a hidróxidos ferroso-férricos, insolubles en agua, da como resultado sedimentos ocre.

- La reducción del oxígeno disuelto en el agua producida por la reacción anterior disminuye el poder regenerador de los ríos.

- La proliferación de bacterias ferruginosas y depósitos ferríticos que afectan a la flora y la fauna.

- Las altas concentraciones de Fe impedirían que estas aguas se pudiesen utilizar para la producción de alimentos, o para su uso doméstico o industrial.

- Contenido de metals no ferrosos in los baños de decapado y galvanizado.

- Emisiones gaseosas durante el proceso (gas nitroso y HCl).

- Emisiones líquidas originadas en subsecuentes lavados.

- Efluentes de alta salinidad y alta carga orgánica derivados de los tratamientos físico-químicos de los baños agotados.