Oferta de Condorchem Envitech

Condorchem Envitech diseña y construye los equipos de oxidación catalítica en función de cada aplicación concreta, eligiendo con precisión el catalizador más apropiado en función de la especificidad de las emisiones a tratar.

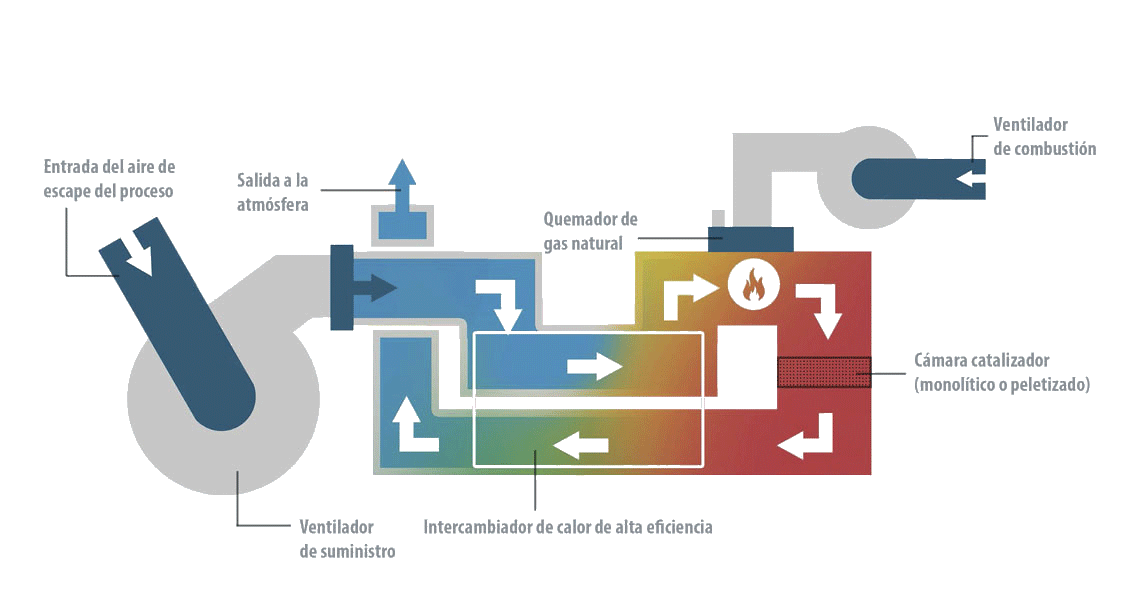

El concepto básico de la oxidación catalítica es utilizar un catalizador industrial que facilite la reacción química a temperaturas más bajas que las que se producen en la oxidación térmica. Los contaminantes presentes en las emisiones se mezclan con oxígeno, se calientan a una temperatura elevada y pasan a través de un catalizador, donde se destruyen los contaminantes convirtiéndolos en CO2, H2O y calor. La velocidad de reacción está controlada por la temperatura de la cámara del catalizador y la cantidad de tiempo que el contaminante pasa dentro del propio catalizador. La oxidación catalítica comúnmente requiere menos energía para operar, ya que las temperaturas de operación más bajas.

Las principales ventajas de nuestros oxidadores catalíticos son:

- Se trata de equipos compactos que no requieren de demasiado espacio físico.

- Los costes operativos son inferiores a los de otras tecnologías para el tratamiento de compuestos orgánicos volátiles.

- Permite el tratamiento de gases de combustión.

Nuestros oxidadores catalíticos

Características técnicas

- Punto autotérmico: 0,6 – 0,8 g/Nm3.

- Intercambiador de calor de gran eficiencia: 98%.

- No se consume gas al alcanzar el punto autotérmico.

- Material catalítico de larga duración.

- Opera de forma totalmente automática.

- Los costes operativos y de mantenimiento son bajos.

- Su instalación es sencilla y los equipos se entregan dentro de un contenedor de 20 o de 40 pies.

Componentes

- Cuadro eléctrico.

- Filtro.

- Lecho catalítico.

- Válvulas.

- Ventilador.

- Contenedor.

Ventajas

- Adaptable a una gran variedad de flujos de aire

- Permite tratar una amplia variedad de COV

- Tanto los costes operativos, como los de mantenimiento son bajos

- Eficiencia térmica elevada

- No se generan residuos durante el proceso

- Recuperación energética generada para procesos externos

- Equipos compactos que no requieren demasiado espacio físico

Aplicaciones

- Tratamiento de gases de combustión

- Industria siderúrgica

- Industria del plástico

- Industria alimentaria

- Industria de la madera

- Industria de las pinturas, barnices y lacas

- Industria ganadera

- Industrias farmacéutica

- Industria cosmética

Introducción a la oxidación catalítica

Los oxidadores catalíticos son una tecnología muy eficiente para el tratamiento de las emisiones que contienen compuestos orgánicos volátiles (COV).

La oxidación catalítica es una tecnología destructiva para la depuración de COV que consigue la combustión a temperaturas más bajas que la térmica gracias a la presencia de un catalizador en la cámara de combustión y de un intercambiador de calor donde se precalienta el aire de entrada con el aire depurado de salida.

Un oxidador catalítico es aplicable en todas aquellas actividades donde es posible que se produzcan emisiones de COV, las cuales son muy numerosas, perteneciendo generalmente a sectores industriales.

Los COV son todos aquellos compuestos orgánicos que a temperatura ambiente o bien se encuentran en estado gas o bien son líquidos muy volátiles. Formalmente se considera como COV todo compuesto orgánico que a 20ºC tenga una presión de vapor igual o mayor de 0.01 kPa, o una volatilidad equivalente en las condiciones particulares de uso. Los COV suelen tener menos de doce átomos de carbono en su cadena y contienen otros elementos como oxígeno, flúor, cloro, bromo, azufre o nitrógeno.

El número de COV diferentes supera el millar, pero los más abundantes en el aire son metano, tolueno, n butano, i-pentano, etano, benceno, n-pentano, propano y etileno. Estos compuestos se generan en todos aquellos procesos industriales en los que se utilizan disolventes orgánicos (como el acetaldehído, el benceno, la anilina, el tetracloruro de carbono, el 1,1,1,-tricloroetano, la acetona, el etanol, etc.).

Con respecto a su peligrosidad en relación a la salud de las personas y a los efectos nocivos sobre el medio ambiente, los COV se clasifican en 3 grupos:

- Compuestos extremadamente peligrosos para la salud: el benceno, el cloruro de vinilo y el 1,2 dicloroetano.

- Compuestos clase A: los que pueden causar daños significativos al medio ambiente, como por ejemplo: el acetaldehído, la anilina, el tricloroetileno, etc.

- Compuestos clase B: tienen menor impacto en el medio ambiente. Pertenecen a este grupo, entre otros, la acetona y el etanol.

Funcionamiento de un oxidador catalítico

La Oxidación Catalítica tiene un funcionamiento similar al de otras tecnologías térmicas para el tratamiento de emisiones de Compuestos Orgánicos Volátiles. Su diferencia respecto a otros sistemas es que el gas se envía al lecho cerámico para generar el calor que será aprovechado para la oxidación directamente después de pasar por la zona de la llama.

La oxidación catalítica permite destruir los COV transformándolos en CO2 y H2O. El proceso se lleva a cabo en presencia de un catalizador en la cámara de combustión, el cual permite destruir los COV a una temperatura del orden de 250-350 ºC, temperaturas considerablemente inferiores a las utilizadas en la oxidación térmica regenerativa. Por el contrario, el catalizador se va desactivando con el tiempo y debe ser remplazado cada 4-5 años, lo que supone un coste operativo extra.

La oxidación catalítica presenta una eficiencia térmica superior al 98% y no consume gas cuando se alcanza el punto autotérmico. Se trata de una técnica idónea para caudales de aire bajos o medios (1.000-30.000 Nm3/h) y para concentraciones de COV medias o bajas (0,1 a 10 g/Nm3), que presenta un bajo coste operativo.

Los catalizadores utilizados son, generalmente, o metales nobles (platino, paladio, plata, u oro, aleados con rutilo, rodio, osmio o iridio) sustentados en una base cerámica, u óxidos metálicos (óxidos de vanadio, cromo, manganeso, hierro, cobalto, níquel o cobre entre otros). Los catalizadores basados en metales nobles presentan una mayor actividad que los catalizadores de óxidos metálicos, aunque tienen una menor resistencia el envenenamiento.

Los catalizadores de óxidos metálicos se utilizan para oxidar gases que contienen compuestos clorados. Los catalizadores con base de platino son activos para la oxidación de COV que contienen azufre, aunque se desactivan rápidamente ante la presencia de cloro.

La presencia de venenos de los catalizadores en el gas a tratar repercute notablemente en su vida útil. Sustancias que son un veneno para los catalizadores son el fósforo, el arsénico, los halógenos, el plomo, el azufre y el silicio entre otros. Las corrientes de gas que contengan estas sustancias, si no se eliminan estos venenos tratando previamente la corriente de gas, no serán aptas para la oxidación catalítica.