Récupération des acides des bains de décapage

Nous proposons une solution hautement innovante pour la récupération de l'acide chlorhydrique (HCl) et de certains métaux présents dans les bains épuisés de décapage des métaux.

Notre système a été conçu comme une solution zéro rejet, car il permet la récupération des produits dissous dans le bain de décapage épuisé, tels que l'acide chlorhydrique, le zinc, le sulfate de fer, et d'autres métaux, tout en minimisant l'effluent restant une fois les acides et métaux dissous séparés.

L'acide chlorhydrique récupéré des bains épuisés est réutilisé dans le même processus de traitement de surface, ce qui permet d'économiser sur l'achat de la majeure partie de cette matière première. De plus, le processus génère du sulfate ferreux, qui est un sous-produit ayant une valeur marchande (utilisé comme engrais en horticulture et viticulture) et du chlorure de zinc, utilisé dans le processus de galvanisation en tant que composant de base du flux (mélange de chlorure d'ammonium et de chlorure de zinc).

Notre système breveté atteint les niveaux d'efficacité suivants:

- Récupération de jusqu'à 99 % de l'acide chlorhydrique présent dans le bain de décapage épuisé.

- Le bain épuisé contient une concentration en fer égale ou supérieure à 140-150 g/L.

- Dans les cas où l'industrie réalise des processus de galvanisation à chaud, le bain épuisé contient également des niveaux élevés de zinc (environ 25 g/L).

Applications

Notre technologie est destinée à être utilisée dans le traitement des effluents des processus suivants:

- Décapage des pièces métalliques.

- Galvanisation électrolytique.

- Galvanisation à chaud.

- Sidérurgie.

Résultats et avantages

Une usine LIFE DIME® permet de régénérer 99 % d'HCl (libre et combiné) et également 99 % des sels métalliques (principalement Fe et Zn) présents dans les bains épuisés, sans générer plus d'effluents liquides (ZLD).

Cependant, des purges occasionnelles doivent être effectuées pour garantir le bon fonctionnement du processus global. La quantité de déchets résultant de ces purges représente 1 % du débit total sous forme de sels et de solvants étrangers.

L'intégration d'un système de cristallisation avec la technologie de distillation membranaire pour la distillation de l'HCl apporte les avantages suivants au processus de traitement global:

- Le matériau utilisé est un film de PVDF.

- Complètement résistant à la corrosion et à faible coût par rapport aux superalliages.

- Système facile à nettoyer et compact.

- Un système à effets multiples peut réduire de plus de 3 fois l'énergie thermique nécessaire par rapport à une unité de distillation simple.

Retour sur investissement

Outre le fait d'être un processus clairement viable économiquement, l'investissement dans ce processus est rapidement rentabilisé.

D'une part, la quantité de résidus à gérer est réduite au minimum, et l'achat d'acide chlorhydrique est considérablement réduit, ce qui génère d'importantes économies.

D'autre part, la récupération et la réutilisation du zinc permettent des économies substantielles sur l'achat de cette matière première. Enfin, la récupération du sulfate ferreux permet sa vente en tant que sous-produit.

Bien que le processus LIFE DIME® nécessite l'utilisation d'acide sulfurique concentré, le coût de cet acide est largement compensé par la vente des nouveaux produits et les économies réalisées sur les matières premières (acide chlorhydrique et chlorure de zinc) ainsi que sur la gestion des déchets. Ainsi, le bilan financier du projet est très positif et permet de récupérer l'investissement en moins de 2 ans.

Avantages environnementaux

- Réduction des émissions de CO2 en réduisant le transport d'un volume élevé de marchandises.

- Réduction de l'extraction de ressources naturelles pour l'obtention de zinc.

Valorisation des bains de décapage épuisés

Les processus de traitement de surfaces métalliques génèrent une quantité importante de déchets polluants, tout en consommant une grande quantité de réactifs chimiques provenant de l'exploitation directe des ressources naturelles. Cette dynamique n'est pas durable, tant sur le plan environnemental qu'économique.

La principale préoccupation liée au traitement de ces résidus liquides concerne les métaux présents sous forme de sels solubles, générés lors des processus de traitement de la surface métallique, tels que le dégraissage, le décapage, les bains d'alliage ou la laque.

Condorchem Envitech propose une solution qui traite les bains épuisés de différents processus de traitement de surfaces métalliques tout en permettant la récupération d'acide chlorhydrique et de sels métalliques (Zn ou Fe), tout en minimisant les boues et les coûts de gestion.

Fonctionnement de la solution

Condorchem Envitech a développé et breveté le processus LIFE DIME® pour obtenir tous les avantages décrits, environnementaux et économiques, et mettre cette technologie à la disposition des industries impliquées dans le traitement de surfaces.

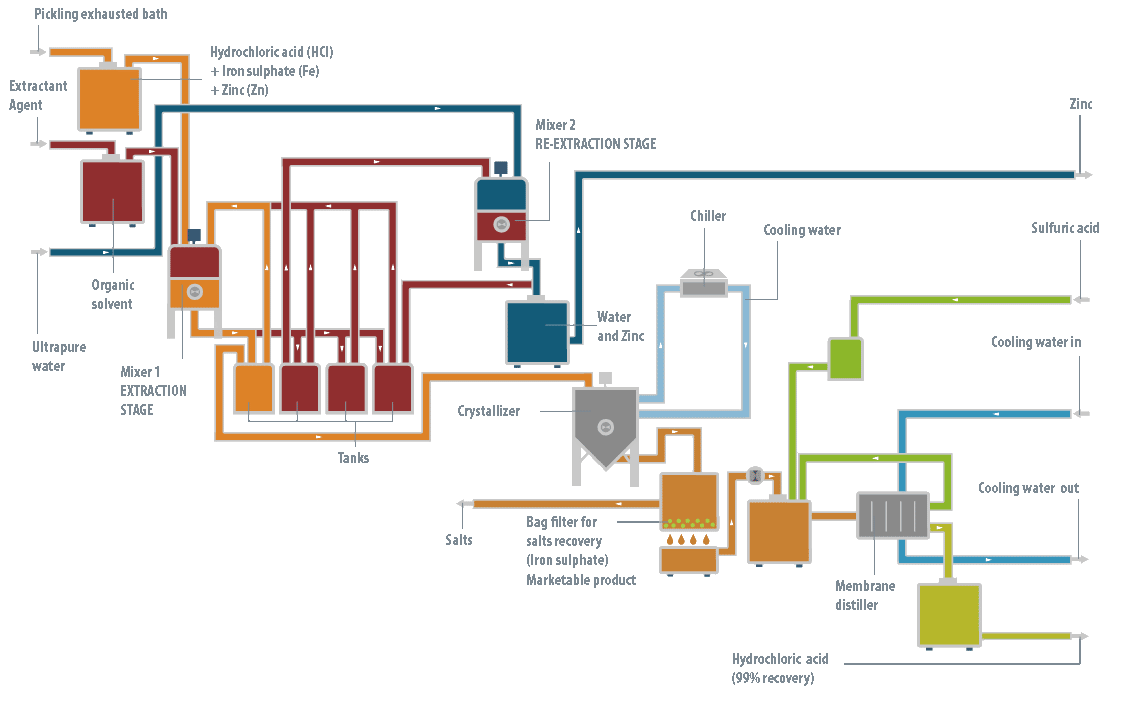

Sur le plan opérationnel, le processus LIFE DIME® comprend trois grandes étapes : le prétraitement, la réaction et la séparation.

Étape de prétraitement

Cette étape n'est nécessaire que dans les cas où les bains épuisés, généralement issus d'industries avec des processus de galvanisation à chaud, contiennent des niveaux élevés de zinc. L'objectif de cette étape de prétraitement est d'éliminer tout le zinc (95-98 %) présent dans la solution. Si le zinc n'est pas éliminé au début, ce métal précipitera plus tard avec le fer, produisant un produit ayant une sortie commerciale complexe.

Il a été démontré que la technologie la plus efficace pour séparer le zinc présent dans le bain est l'extraction liquide-liquide à l'aide d'une solution organique agissant comme agent extractant. Cet agent est également régénéré par un autre processus d'extraction liquide-liquide, de sorte que le processus LIFE DIME® ne consomme pas nettement l'agent extractant du zinc.

Résultat de l'étape de prétraitement: deux flux sont obtenus, le bain de décapage exempt de zinc et une solution aqueuse de chlorure de zinc. Cette solution est renvoyée au processus de galvanisation, où elle est utilisée dans la préparation du flux, qui est un réactif composé de chlorure d'ammonium et de chlorure de zinc.

Étape de réaction

Une fois que le zinc a été éliminé du bain épuisé, ou si le bain ne contenait pas initialement de zinc, l'étape de réaction est réalisée.

Un processus de cristallisation génère des sels de FeSO4, car ils sont séparés de la phase liquide par un processus spécial d'évaporation sous vide. Ces sels sont séparés de la phase liquide par des sacs filtrants en polypropylène.

Pour récupérer l'acide chlorhydrique libre et combiné présent dans le bain épuisé, de l'acide sulfurique concentré est dosé dans un réacteur-cristallisateur, qui réagit avec les ions ferreux présents dans la solution pour former du sulfate ferreux heptahydraté et de l'acide chlorhydrique.

Ensuite, en refroidissant la solution, des cristaux de sulfate ferreux heptahydraté sont obtenus, qui se séparent facilement par filtration des eaux mères. Celles-ci contiennent le fer divalent qui n'a pas précipité, une partie de l'acide sulfurique en excès et l'acide chlorhydrique formé.

Étape de distillation

Enfin, pour séparer l'acide chlorhydrique formé, la solution est soumise à un processus de distillation par membrane qui réduit les exigences pratiques pour fonctionner avec un mélange d'acide chlorhydrique à haute température. Dans l'étape de distillation par membrane, l'acide chlorhydrique récupéré est obtenu d'un côté, et d'autre part, un concentré aqueux est recyclé vers le réacteur pour retourner au processus le fer divalent et l'acide sulfurique qui n'ont pas réagi.

Résultat final

L'acide chlorhydrique récupéré, avec une concentration de 18 à 20 %, peut être réutilisé dans le processus de traitement de surface, générant des économies économiques en réduisant considérablement l'achat de ce réactif. Dans le cas des industries de galvanisation à chaud, le chlorure de zinc produit lors de la séparation du zinc peut être réutilisé pour la production de flux.

Enfin, la production de sulfate ferreux heptahydraté peut être vendue car elle a une valeur marchande en tant qu'engrais.

Le seul besoin en matières premières du processus est l'ajout d'acide sulfurique, dont le coût est pleinement justifié compte tenu des avantages générés par notre solution:

- Récupération de plus de 98 % de l'acide chlorhydrique.

- Vente du sulfate ferreux en tant que sous-produit.

- Récupération et réutilisation du zinc.

- Grande réduction du volume de déchets final à gérer.

Ainsi, en résumé, dans le processus LIFE DIME®, un bain épuisé entre et est transformé en acide chlorhydrique apte à être réutilisé, en cristaux de sulfate ferreux heptahydraté commercialisables et en chlorure de zinc réutilisable.

LIFE DIME® peut fonctionner de manière continue ou discontinue, selon les besoins du client.

Problèmes environnementaux générés dans le processus de décapage

Les principaux problèmes environnementaux découlant du traitement des surfaces métalliques sont liés à la consommation d'énergie, d'eau et de matières premières, aux rejets dans les eaux de surface et souterraines, aux déchets solides et aux conditions environnementales après la cessation des activités.

Les principales préoccupations liées à la pollution de l'eau sont les métaux rejetés sous forme de sels solubles, car plusieurs effluents liquides sont générés lors des processus de traitement de la surface métallique, tels que le dégraissage, le décapage acide, les bains d'alliage ou la laque.

Le processus de décapage vise à éliminer de la surface de la pièce métallique les oxydes métalliques, la calamine de fabrication, l'oxyde recuit et les salissures pour que les pièces soient parfaitement propres.

La plupart des cuves de décapage contiennent initialement de l'acide chlorhydrique dilué à 14-16 % en poids. Cependant, à mesure que le bain est utilisé, la concentration d'acide chlorhydrique diminue, ce qui nécessite des ajouts périodiques d'acide pour maintenir une vitesse de décapage adéquate.

Le système est maintenu de cette manière jusqu'à ce que la limite de solubilité du chlorure ferreux (FeCl2) dans l'acide chlorhydrique soit atteinte, moment où le bain est épuisé et ne peut plus être utilisé pour le décapage.

Le décapage (décalaminage chimique) est la méthode chimique la plus courante pour éliminer les impuretés telles que les taches, la contamination inorganique, l'oxydation, l'oxydation de surface et d'autres impuretés de la surface des métaux. L'acide chlorhydrique (HCl) est l'acide de décapage utilisé pour effectuer la réaction chimique.

L'acide devient de plus en plus dilué et moins efficace à chaque utilisation, et une fois que la concentration en HCl n'est plus suffisante, il ne peut plus être utilisé et doit être éliminé. Lorsque l'acide est trop dilué pour être efficace, le bain doit être remplacé par un nouveau avec une nouvelle charge de HCl.

Bien qu'il soit possible d'utiliser différents acides comme décapants, l'HCl est préféré pour le processus de décapage car il permet un nettoyage plus rapide à température ambiante par rapport à d'autres acides utilisés pour le processus de décapage.

Le résultat final de ce processus de décapage est que toutes les couches d'impuretés se dissolvent sous forme d'ions dans la solution acide. Ce processus de décapage génère une grande quantité de bains épuisés contenant les sels métalliques dissous de fer, de chrome, de cuivre, de nickel et de zinc, ainsi que de l'acide libre combiné et résiduel.

La nature corrosive de ces bains épuisés est due à la présence d'acide et de métaux résiduels, c'est pourquoi ils sont considérés comme des déchets liquides hautement toxiques et dangereux.

Le décapage est largement utilisé pour le détartrage et le nettoyage dans divers processus de fabrication de l'acier et constitue également une étape cruciale du processus de galvanisation.

La galvanisation est un processus de protection contre la corrosion pour l'acier, le fer ou l'aluminium, dans lequel le métal est revêtu de zinc pour éviter l'oxydation.

Le processus de galvanisation consiste à plonger les composants propres en acier, fer ou aluminium (après un processus de décapage) dans du zinc fondu, dont la température est d'environ 450°C.

Une série de couches d'alliage de zinc et de fer se forment par une réaction métallurgique entre le fer et le zinc, créant une liaison solide entre l'acier et le revêtement. Cette technique nécessite une grande quantité d'eau pendant ses étapes, ce qui génère de grands volumes d'eaux usées chargées en solides en suspension et en métaux nocifs pour la santé et l'environnement (pour chaque tonne de pièces galvanisées, 70 kg de bain épuisé sont produits).

Par conséquent, ce type de bain épuisé est également considéré comme toxique et dangereux en raison du zinc ajouté au mélange de décapage utilisé.

Principaux risques:

- L'hydrolyse des sels ferreux en hydroxydes ferreux-ferriques, insolubles dans l'eau, donne lieu à des sédiments ocre.

- La réduction de l'oxygène dissous dans l'eau résultant de la réaction précédente réduit la capacité régénératrice des rivières.

- La prolifération de bactéries ferrugineuses et de dépôts ferritiques qui affectent la flore et la faune.

- Les fortes concentrations en fer empêcheraient l'utilisation de ces eaux pour la production d'aliments, à des fins domestiques ou industrielles.

- Contenu de métaux non ferreux dans les bains de décapage et de galvanisation.

- Émissions gazeuses pendant le processus (protoxyde d'azote et HCl).

- Émissions liquides résultant de lavages ultérieurs.

- Effluents à haute salinité et à haute charge organique issus des traitements physico-chimiques des bains épuisés.