Sections

- Introduction

- Objectif : le rejet zéro

- Caractéristiques des membranes Fortilife

- Exemple pratique

- Résumé

INTRODUCTION

Au cours de la seconde moitié du siècle dernier, l’osmose inverse s’est imposée comme technique de désalinisation de l’eau, tant pour la potabilisation que pour les usages industriels :

Au départ, les membranes d’osmose inverse étaient très sensibles à l’encrassement et se hydrolysaient (membranes en acétate de cellulose). Par la suite, avec les membranes en polyamide, un progrès important a été réalisé en travaillant à des pressions plus basses et en obtenant de meilleures qualités d’eau. Cependant, les conversions obtenues dépassaient à peine 75 % en une seule étape, et il était risqué de dépasser 85 % en travaillant en deux étapes, en raison des problèmes de polarisation et de précipitation des sels.

Depuis lors, des recherches ont été menées sur des facteurs tels que la polarité, les matériaux, les types et la disposition des séparateurs et des queues utilisées comme adhésifs, permettant ainsi d’obtenir des membranes résistantes à l’encrassement (fouling), opérables à des températures élevées, à des valeurs extrêmes de pH et à une concentration modérée d’oxydants.

Récemment, plusieurs types de membranes ont été développés qui, en plus de résister davantage aux variations de pH et de présenter une plus grande résistance à l’encrassement, peuvent fonctionner à des pressions très élevées, ce qui permet d’opérer avec des concentrations salines très élevées.

Il existe des facteurs tels que la force ionique des solutions et la nécessité d’un temps de séjour pour la génération de germes de précipitation et de cristallisation des sels, ce qui a permis d’atteindre des rendements de perméat supérieurs à 95 %, en fonction de la salinité et du type d’eau à traiter.

OBJECTIF : LE REJET ZÉRO

Les rejets des usines d’osmose inverse ont toujours représenté un problème en raison de leur forte salinité, et il est difficile de les déverser. Seuls les points proches de la mer disposent de cette destination possible pour leur rejet, et ce dans un cadre réglementaire exigeant.

Ainsi, la meilleure option du point de vue environnemental est le rejet zéro. Cependant, bien qu’il soit possible de réduire le volume d’effluent jusqu’à 15 % de l’eau brute (conversion 85 %), le débit résultant reste élevé pour envisager un processus évaporatif, en raison de son coût d’installation et d’énergie importants ; de plus, dans de nombreux cas, plusieurs étapes d’évaporation sont nécessaires pour atteindre des concentrations qui permettent de considérer le concentré comme un déchet exportable vers une décharge (Concentration > 30 %).

La recherche des meilleures technologies disponibles a permis le développement des membranes d’osmose inverse (par exemple, les membranes Fortilife), rendant ainsi l’approche vers l’idéal rejet zéro sensiblement plus viable, avec un débit de concentré de l’ordre de 5 % de l’apport.

Avec un facteur de concentration sensiblement plus élevé (Fc > 20). Dans ces conditions, les systèmes de réduction de volume et d’augmentation de concentration des effluents résiduels jusqu’à les rendre solides deviennent plus réalisables, ce qui est obtenu grâce à des techniques d’évaporation sous vide à faible consommation énergétique, dans lesquelles Condorchem Envitech a une expérience prouvée.

CARACTÉRISTIQUES DES MEMBRANES FORTILIFE

Un effort est fait pour diversifier le type de membranes d’osmose inverse à utiliser, en fonction de l’application à laquelle elles sont destinées. Voici les caractéristiques de base des membranes de type Fortilife :

Membranes CR 100

C’est un type de membranes conçu pour des eaux avec des restes organiques et un contenu en solides en suspension relativement élevés, comme par exemple les traitements tertiaires des stations d’épuration des eaux usées, ou pour des eaux superficielles (rivières, marais, lacs) avec un SDI élevé en raison de leur contenu colloïdal et de charges organiques en suspension.

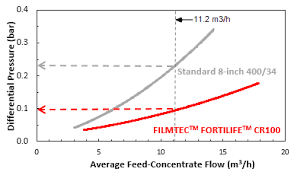

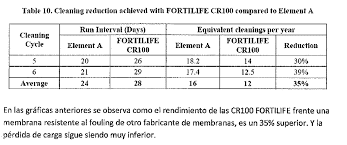

Ces membranes s’encrassent moins que les membranes conventionnelles (environ 50 %), ce qui réduit également leur fréquence de lavage, et elles se récupèrent mieux lors des nettoyages, comme le montre les tableaux suivants :

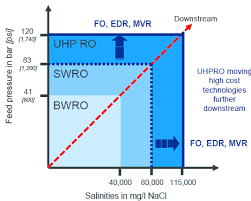

Les membranes CR 100 ne sont pas conçues pour fonctionner avec des salinités élevées (TDS < 15 g/l), car elles ne supportent pas plus de 41 bars de pression, et elles ont un bon rejet des sels, ce qui les rend idéales pour une utilisation dans la première étape de la ligne de traitement. Membranes XC 70 / XC 80

Ces membranes, en plus d’être résistantes à l’encrassement et d’avoir un rejet élevé des sels, peuvent supporter des pressions allant jusqu’à 83 bars, et peuvent donc fonctionner avec des salinités élevées (< 80 g/l) et sont adaptées pour être disposées dans une deuxième ou troisième étape de l'ensemble des membranes. Membranes XC-N

Ce sont des membranes de type sélectif qui permettent de fonctionner jusqu’à 41 bars de pression, avec un rejet des sels de 99 %. Elles présentent un faible encrassement et un faible coût énergétique.

Elles peuvent être considérées comme une membrane de nanofiltration à haute pression avec les avantages du type Fortilife.

Membranes UHP

Enfin, les membranes Ultra Haute Pression (UHP) sont utilisées pour travailler dans l’étape finale de concentration. Elles peuvent atteindre des pressions allant jusqu’à 120 bars et des concentrations très élevées (environ 120 g/l).

Dans le tableau suivant, les caractéristiques de base de chaque type de membrane sont mises en commun pour pouvoir les comparer.

Tableau des membranes Fortilife

| Produit | Caractéristiques | Spécifications | Avantages |

| CR 100 | Haute résistance au biofouling.

Fort rejet des sels. Basse salinité (< 15 g/l). |

Débit de perméat = 44 m3/j.

Rejet des sels = 99,7 % Pression max. d’apport = 41 bars |

Réduction des nettoyages.

Encrassement par biofouling < 50 %. |

| XC 70 | Résistance au fouling.

Haute salinité (15 – 70 g/l) |

Débit de perméat = 30,6 m3/j.

Rejet des sels = 99,7 % Pression max. d’apport = 83 bars |

Réduction des nettoyages.

Plus de temps de fonctionnement. Durée de vie plus longue des éléments. |

| XC 80 | Résistance au fouling.

Faible consommation d’énergie. Haute salinité (15 – 80 g/l) |

Débit de perméat = 34,2 m3/j.

Rejet des sels = 99,4 % Pression max. d’apport = 83 bars |

Réduction des coûts énergétiques.

Augmentation de la conversion. Réduction de la fréquence des nettoyages. |

| XC-N | Séparation sélective des ions.

Recirculation du concentré purifié. |

Débit de perméat = 34,1 m3/j.

Rejet des sels = 99 %. Pression max. d’apport = 41 bars. |

Rend le rejet réutilisable.

Réduction de l’encrassement. Faible coût énergétique. |

| UHP | Concentration maximale des sels par membranes | Débit de perméat = 28 m3/j.

Rejet des sels = 99,7 % Pression max. d’apport = 120 bars |

Applicable pour le traitement des eaux à très haute salinité, pour obtenir un rejet zéro |

Pour obtenir un design optimisé, il est proposé de combiner ces membranes en différentes étapes, afin de simplifier la complexité de l’installation et de réduire au minimum la taille de l’installation d’évaporation finale.

Ainsi, par exemple, si nous avons une installation d’osmose inverse conventionnelle en deux étapes, et que nous obtenons une conversion de 85 %, nous aurons un facteur de concentration FC = 1/(1-0.85) = 6,7.

Si nous partons d’une eau avec un TDS de 2 g/l, le concentré aurait un TDS d’environ 13,4 g/l ; si le débit d’apport est, par exemple, de 100 m3/h, nous devrons concevoir un évaporateur pour un débit de 15 m3/h avec un TDS de 13,4 g/l.

Pour atteindre une concentration de 300 g/l dans le résidu, il faudra évaporer en plusieurs étapes, avec le coût d’investissement et d’énergie que cela représente.

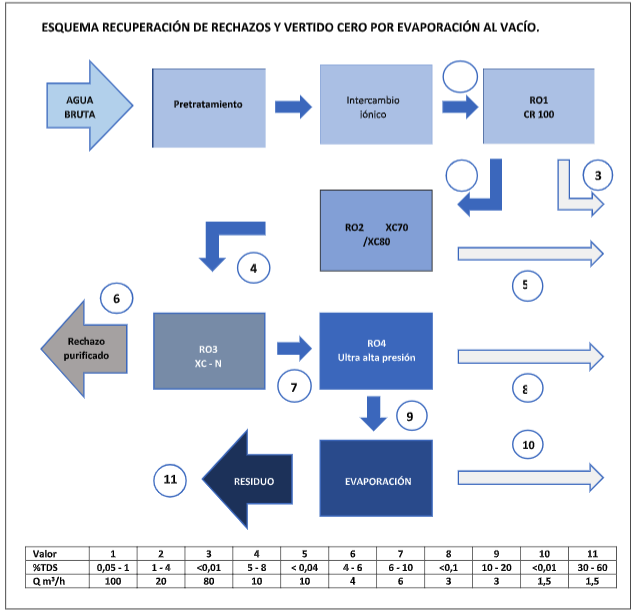

Supposons maintenant que nous avons disposé des membranes de basse pression et de haut rendement (CR 100) dans une première étape, puis que nous avons des membranes XC70/XC80 dans une deuxième étape, afin de pouvoir travailler à haute pression et conversion, et enfin, nous avons des membranes d’ultra haute pression (UHP), après un passage par une purification dans le rejet à l’aide d’autres membranes de type XC-N.

Dans ce cas, nous pouvons obtenir une concentration de sels d’environ 100 à 150 g/l avec un débit de 1,5 – 2 m3/h, ce qui rend le processus d’évaporation sous vide beaucoup plus viable.

EXEMPLE PRATIQUE

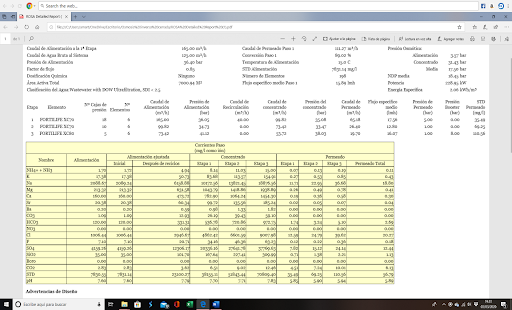

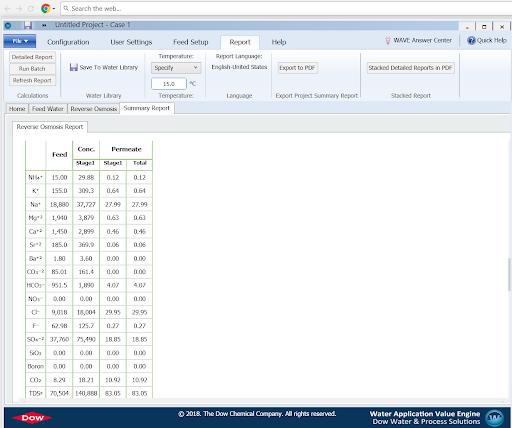

Nous partons du rejet d’une usine d’osmose inverse qui prend un débit d’eau brute de 830 m3/h d’un marais, avec un TDS de 1.160 mg/l.

Nous pouvons utiliser des membranes CR100, qui, grâce à leur faible encrassement et à leurs bonnes performances en matière de rejet des sels, simplifieront l’installation d’échange ionique qui devra être utilisée pour traiter le perméat et atteindre ainsi les niveaux de salinité exigés dans l’application de cet exemple (eau déminéralisée pour le secteur énergétique).

De plus, dans la spécification, il est demandé d’obtenir un débit de 120 m3/h d’eau pour services qui devra avoir un TDS <100 mg/l, et il est important d'atteindre le rejet zéro.

Dans la projection suivante, nous partons du rejet obtenu de l'usine d'osmose inverse avec des membranes de type CR 100, et nous observons comment les membranes sont combinées entre elles afin d'optimiser l'ensemble, en utilisant pour cela des systèmes de pompage booster, des contre-pressions dans le perméat et des recirculations.

Dans ce cas, la conversion atteinte est de 89 % et le FC = 9. Le débit de rejet final serait de 13,7 m3/h et son TDS = 70,8 g/l.

Si nous calculons le pourcentage de rejet sur le débit d’eau brute, nous avons = 13,7/830 = 1,65 %, donc la conversion du système serait d’environ 97 – 98 %, en tenant compte de la consommation d’eau pour le prétraitement, les nettoyages, etc.

Le TDS du perméat est de 53 mg/l et la consommation énergétique spécifique est de 2 kW/m3, ce qui permet d’obtenir la qualité souhaitée pour l’eau de services, avec une consommation énergétique adéquate.

Si nous prenons le rejet de cette étape et le soumettons à nouveau à sa concentration à l’aide de membranes spécifiques comme les UHP, nous obtenons une conversion de 50 %, ce qui se traduit par un débit de perméat d’environ 6 m3/h et une salinité de 83 mg/l, tandis que le rejet aura un débit équivalent et une concentration de 140 g/l.

Il serait préférable de disposer de deux lignes d’osmose inverse en parallèle à cette étape, afin d’éviter la cristallisation des sels. À cette dernière étape, il sera recommandé de travailler en régime discontinu et, chaque fois que l’installation s’arrête, il faudra effectuer un rinçage des membranes et recirculer l’effluent à l’entrée de l’installation.

Nous voyons que la solution d’évaporation sous vide serait maintenant plus appropriée, tant sur le plan technique qu’économique, car il est très probable que l’on atteigne le niveau de concentration souhaité dans les résidus de 30 %, avec un coût d’investissement et d’exploitation raisonnable.

Dans l’exemple qui nous occupe, il est très probable qu’il existe un retour de condensats de ses installations, qui peut être utilisé pour fournir son énergie via un échangeur de chaleur ; dans ce cas, un équipement qui pourrait être applicable serait de la série Envidest MVR FF, suivi d’un cristallisateur.

Le débit de perméat et de condensat obtenus sera très proche des 120 m3/h demandés pour l’eau de services et la salinité sera inférieure à 100 mg/l.

RÉSUMÉ

L’évolution technologique dans les traitements des eaux permet d’atteindre l’objectif de minimiser les émissions dans l’environnement. De nombreux effluents qui, jusqu’à récemment, étaient rejetés ou dont le traitement avait un coût inviable, deviennent de plus en plus accessibles, tout en réutilisant une grande partie de l’eau captée et en réduisant la consommation énergétique.

Cet article met en évidence le pas important qui a été franchi en ce qui concerne la désalinisation par osmose inverse avec sa dernière génération de membranes et sa possible symbiose avec la variété et la spécialité des traitements évaporatifs qui peuvent être combinés pour obtenir le meilleur résultat.

Bibliographie et consultations sur Internet.

https://www.dupont.com/brands/filmtec-fortilife.html

http://www.catedradelagua.uji.es/webcta/wp-content/uploads/2018/02/13_Ponencia_SGallego.pdf