Sections

- Introduction

- Consommation d’eau et pollution des effluents

- Traitement des effluents

- Valorisation des déchets

- Résumé

Introduction

Historique

L’histoire de la bière remonte à des temps ancestraux. Avec le développement de l’agriculture entre 10 000 av. J.-C. et 6 000 av. J.-C., des produits élaborés à partir de leurs fruits ont commencé à être découverts, ce qui laisse penser que la bière a probablement été découverte à cette époque.

La découverte de la « fermentation basse » vers le XVe siècle et l’introduction du houblon ont rendu la bière plus attrayante pour les consommateurs, la rendant commercialement plus attractive.

Ce dernier a prévalu sur les autres herbes et épices car il a amélioré sa conservation et, par conséquent, son transport et sa commercialisation, en influençant également le corps et le goût de la bière.

En 1883, la brasserie Carlsberg a commencé la production industrielle de bière « lager » avec une souche de levure préalablement isolée sur des milieux solides. Cet événement est devenu un jalon de la révolution industrielle, marquant la transition de la fabrication artisanale de bière à la production moderne à grande échelle.

Cela a rapidement été suivi par d’autres entreprises, devenant dans les années suivantes une technique standard en Europe et en Amérique du Nord, entraînant une croissance exponentielle de la production de bière.

Aujourd’hui, l’industrie de la bière occupe une position centrale dans l’industrie alimentaire au niveau mondial, avec une production supérieure à 1 500 millions d’hl par an, la bière étant la cinquième boisson la plus consommée au monde.

Producteurs et consommateurs mondiaux

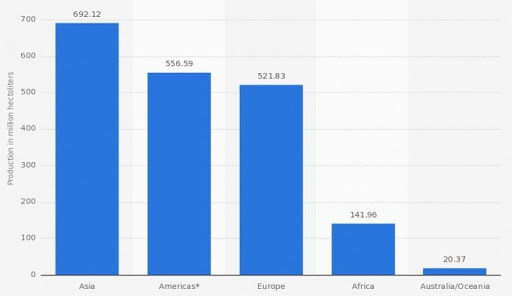

Le graphique suivant montre les plus grands producteurs mondiaux de bière :

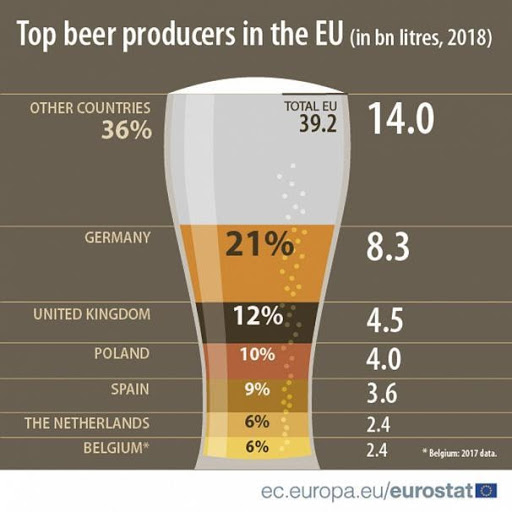

L’Europe est le continent où la bière est la plus consommée au monde. Huit des dix premiers consommateurs mondiaux sont des pays de l’UE. L’Europe a produit 39 milliards de litres de cette boisson en 2018. La production de bières avec 0,5 % d’alcool et de bière sans alcool a également augmenté, atteignant 1 milliard de litres.

L’Italie est le pays qui a le plus augmenté sa production par rapport à 2017, avec une hausse de 21 %, suivie de la Hongrie (11 %) et de la République tchèque. En revanche, le Royaume-Uni a réduit sa production de 20 %. L’Autriche, la Slovaquie et les Pays-Bas ont également diminué leur production, mais dans une moindre mesure.

L’Allemagne continue de dominer le marché de la bière avec 8,3 milliards de litres et 21 % du marché. En d’autres termes, une bière sur cinq produite dans l’UE est allemande. Viennent ensuite le Royaume-Uni, avec 12 % de la production, la Pologne (10 %) et l’Espagne avec 9 % et une augmentation de 20 millions de litres entre 2017 et 2018.

La réputation des Allemands en tant que brasseurs est confirmée car, malgré leur statut de plus grands producteurs, ils ne sont pas les plus grands exportateurs ; les Pays-Bas l’emportent avec 1,9 milliard de litres, soit 300 millions de litres de plus que l’Allemagne.

Selon les statistiques d’Eurostat, la principale destination de la bière européenne est les États-Unis, avec 1 milliard de litres (29 %), suivis de la Chine (13 %) et de la Russie (6 %).

L’Europe importe peu de bière en dehors de l’Union. Surtout, de la bière mexicaine, 250 millions de litres, soit 52 % des importations, suivie de la Serbie (57 millions, 9 %) et de la Biélorussie (5 %).

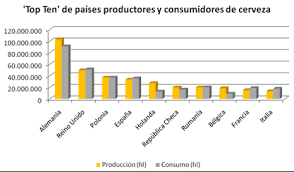

Dans ce graphique, les plus grands producteurs et consommateurs européens de bière sont présentés :

Processus de fabrication de la bière

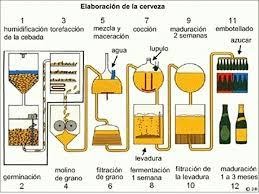

Le processus de production de bière se divise principalement en 3 étapes :

- Dans la première, l’amidon contenu dans le grain d’orge (ou d’autres céréales comme le riz, le blé, etc.) est converti en sucres fermentescibles, obtenant un liquide sucré appelé moût.

- Dans la deuxième étape, le moût est fermenté par des levures pour convertir les sucres en éthanol et d’autres composés mineurs, obtenant ainsi la bière.

- Dans la troisième, la bière obtenue est clarifiée, filtrée et conditionnée.

Consommation d’eau et pollution des effluents

L’eau est le principal composant de la bière, représentant environ 95 % en poids du produit. Mais en plus d’être la matière première majoritaire, c’est une substance indispensable au fonctionnement d’un grand nombre d’opérations. Les principaux usages de l’eau dans la fabrication de la bière sont :

- Nettoyage des équipements et des installations

- Incorporation au produit

- Circuit de refroidissement et chaudières

- Emballage

- Sanitaires

Concernant l’eau incorporée au produit, il convient de faire une nuance en raison de son importance, tant du point de vue de la qualité du produit que de l’influence qu’elle peut avoir sur la consommation totale de l’installation.

Si la composition chimique de l’eau d’approvisionnement dans la zone où se trouve l’installation n’est pas idéale pour être utilisée directement comme matière première, il est nécessaire de réaliser une série de traitements d’élimination et/ou d’ajout de certains constituants minéraux jusqu’à ajuster la concentration appropriée d’ions, afin d’éviter des effets nuisibles sur la qualité des moûts et des bières et sur le bon déroulement des processus et le fonctionnement des équipements.

Cet ajustement préalable de l’eau, souvent inévitable, peut entraîner une augmentation notable de la consommation, car l’ajustement de la composition requise ne peut être réalisé sans une certaine perte d’eau.

Ces pertes se produisent sous forme de concentrés ou de rejets si des méthodes basées sur l’osmose inverse ou l’électrodialyse sont utilisées, ou comme eau provenant de la régénération de résines d’échange ionique si cette solution est choisie.

Le volume d’eau résiduelle généré dans les installations de brasserie correspond à l’eau totale consommée, déduisant celle qui est incorporée au produit final, celle qui s’évapore lors des opérations de production et des services auxiliaires, et celle qui reste absorbée dans la matrice solide des déchets générés.

Le volume total d’eau résiduelle déversée dans les centres de production oscille entre 2,5 et 7,2 hl/hl. Cette large plage d’émission est directement liée au niveau de consommation d’eau et à l’efficacité de la gestion que chaque brasserie fait de cette ressource.

En réalisant un bilan entre le volume d’eau consommée et le volume d’eau résiduelle déversée, on obtient que l’eau qui ne quitte pas l’installation sous forme d’effluent résiduel fluctue entre 1,4 et 1,9 hl/hl de bière conditionnée, ce qui se traduit en termes relatifs par 16,2 % – 43,1 %.

Ces pourcentages se répartissent entre l’eau incorporée au produit, celle retenue dans les déchets solides et celle émise dans l’atmosphère sous forme de vapeur.

Le volume total des eaux usées produites provient principalement des opérations de nettoyage des équipements et des installations, étant en même temps le flux qui apporte généralement la plus grande charge polluante, car les solutions de nettoyage, en plus de contenir diverses substances chimiques comme des agents de nettoyage et de désinfection, entrent en contact direct avec la surface des équipements, des conduits et des réservoirs qui ont transporté ou contenu du moût, de la bière ou des matières premières, augmentant considérablement la charge organique et la quantité de solides en suspension, entre autres paramètres.

D’autres effluents importants proviennent de la ligne d’emballage. À l’entrée des lignes d’emballage, le conditionnement des fûts et des contenants réutilisables est effectué.

Le flux résiduel généré dans cette zone est important non pas tant pour le volume produit, mais pour la charge polluante qu’il apporte.

Ses caractéristiques sont similaires à celles des effluents de nettoyage des équipements et des installations, car elles impliquent l’utilisation de substances chimiques plus ou moins agressives avec l’élimination des restes de bière et des solides que peuvent contenir les contenants.

L’autre point significatif de génération d’eau résiduelle dans la ligne d’emballage est le tunnel de pasteurisation. Cet équipement a traditionnellement été un point de forte consommation et d’émission d’eau, bien que les conceptions des tunnels de pasteurisation aient été adaptées pour éviter à la fois le déversement d’eau et la consommation énergétique.

Dans le tableau suivant, les charges polluantes indicatives produites dans chaque activité du système de production de ce produit sont indiquées :

Paramètres moyens :

| Paramètre | Unité | Concentration |

| Déversement d’eau résiduelle | Hl/Hl bière | 3,5 – 8 |

| DQO de l’eau non décantée | mg O2/l | 3300 |

| COT de l’eau non décantée | mg O2/l | 1100 |

| Azote total | mg/l | 30 – 100 |

| Phosphore total | mg/l | 30 – 100 |

Charges par activités :

| Origine | DQO (mg O2/l) | Kg/m3 bière |

| Eau de mouture de la malte | 4000-6000 | 0,67 |

| Cuve de filtration du moût | 9000-12000 | 0,58 |

| Lavage de la cuve de filtration | 7000-10000 | 0,23 |

| Turbide | 194000 | 2,65 |

| Levure des fermenteurs | 361200 | 12,4 |

| Levure des cuves de stockage | 259300 | 5,45 |

| Rejet des filtres à bière | 55000 | 1,0 |

| Solution de nettoyage CIP | 2000-15000 | |

| Perte de bière | 191000 | 1,91 |

| Débordement des laveurs de bouteilles | 500 | 0,45 |

| Solution du laveur de bouteilles | 200-10000 | |

| TOTAL | 25,34 |

Traitement des effluents

La caractéristique la plus remarquable des eaux usées de brasserie est leur forte charge organique et leur haute biodégradabilité, ce qui favorise leurs possibilités de purification par des méthodes biologiques ; en plus de la variabilité inévitable liée aux multiples options de gestion et aux usages spécifiques de l’eau qui sont réalisés dans chaque centre de production, il faut ajouter les conditions des réseaux de drainage des effluents, de sorte que le degré de ségrégation des flux a une influence marquée sur le volume et la charge polluante de l’eau résiduelle qui entre dans le système de purification.

Les différents systèmes de purification dont disposent les brasseries et la manière dont ils sont opérés sont également un facteur de variabilité important, comme le montrent les données du tableau précédent.

Les rendements de purification peuvent être très différents pour cette raison et en raison des différentes limites de déversement imposées aux différentes installations en fonction du point de déversement final et de la législation en matière d’eaux usées.

Les tendances actuelles en matière de traitement des eaux usées provenant de l’industrie de la bière se dirigent vers un système de traitement composé de :

Traitement primaire :

À ce stade, les solides en suspension sont éliminés par un prétraitement grossier suivi d’un prétraitement findécantation primaire est effectuée, au cours de laquelle environ 1/3 de la matière organique (celle qui se trouve en suspension sous forme de petits solides ou de manière colloïdale) est séparée.

Traitement secondaire :

Après une homogénéisation des déversements, un traitement biologique anaérobie est effectué. Cette technologie permet de réduire la DQO d’environ 80 %, avec l’avantage que pratiquement aucun boue n’est produite, et qu’elle peut en outre être valorisée avec peu de nutriments nécessaires.

Le processus anaérobie doit se dérouler à environ 25 – 30 ºC pour être rentable, c’est pourquoi, dans de nombreux cas, il est nécessaire de chauffer l’effluent ; cependant, comme il existe des déversements d’eau chaude, comme la cuisson ou la pasteurisation, il est habituel d’entrer dans cette plage de température de fonctionnement sans apport énergétique.

Un avantage important du système est la production de biogaz qui peut ensuite être utilisé comme combustible pour produire de l’énergie.

Lorsqu’il est déversé dans un parc industriel ou dans une autre station d’épuration, avec ce traitement et un léger ajustement final, les limites exigées par les administrations, qui sont autour de 1000 ppm de DQO, sont généralement atteintes.

Dans le cas d’un déversement dans le domaine public, un traitement de finition consistant en un traitement biologique aérobie est nécessaire, avec lequel on atteint des niveaux de l’ordre de 160 ppm de DQO et < 300 ppm de SS.

Les boues provenant du décanteur primaire et du décanteur secondaire sont concentrées dans un épaississeur et conduites à un digesteur aérobie.

Ces boues sont finalement déshydratées dans une centrifugeuse ou un autre système de séchage mécanique ou thermique.

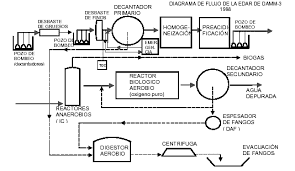

Le schéma suivant représente en grandes lignes le traitement indiqué :

Une alternative efficace consiste à traiter les déversements les plus pollués avec des systèmes d’évaporation sous vide, dans lesquels Condorchem Envitech a une expérience éprouvée.

Dans ce cas, il est possible de simplifier considérablement la ligne de traitement de la station d’épuration ; cette technologie est également applicable au séchage des boues afin de réduire leur volume et le coût d’envoi à la décharge. Les technologies d’évaporation deviennent viables en exploitant l’énergie libérée lors du traitement anaérobie (biogaz).

Nous pouvons donc envisager un système mixte entre technologies visant à obtenir le meilleur rendement et la plus faible consommation énergétique.

Valorisation des déchets

La plupart des résidus de production générés dans les brasseries sont de nature organique, pouvant être considérés comme des sous-produits car ils peuvent être valorisés par d’autres industries (alimentation humaine, alimentation animale, pharmacie, etc.) ou pour une utilisation agricole comme engrais organique.

Étant donné la valeur commerciale potentielle des déchets solides générés dans le processus de production et la forte DBO5 qu’ils présentent, il est recommandé de minimiser leur déversement avec les eaux usées.

Des quantités élevées de déchets assimilables aux déchets urbains (verre, carton, plastiques, métaux, etc.) sont également générées, dérivées des opérations de réception de matières premières et d’emballage.

Il existe certains déchets, considérés comme dangereux, générés lors de l’entretien des installations (huiles usées, tubes fluorescents, solvants, déchets d’emballage dangereux, etc.) communs à ceux générés dans toute autre activité, et leur gestion doit être appropriée. Une classification des déchets générés peut être faite en fonction de leur nature différente.

Les quantités de déchets, regroupées en quatre catégories, sont présentées ci-après. La classification en tant que « déchet » ou « sous-produit » dépendra de la destination finale donnée à ce reste de production.

Déchets organiques/sous-produits (kg/Hl de bière conditionnée)

- bagasse et turbidité 16,99-23,09

- levure 1,4-3,61

- poudre de malt 0-0,49

Déchets assimilables aux déchets urbains (kg/hl de bière conditionnée)

- verre 0,11-1,64

- plastique 0,02-0,1

- carton 0,03-0,18

- métal 0,01-0,124

- bois 0,01-0,166

- déchets 0,09-0,55

- autres 0-0,04

Dangereux (kg/hl de bière conditionnée)

- emballages 0,00021-0,005

- fluorescents 0,002-0,012

- solvants 0,00001-0,0003

- autres 0,0005-0,0113

Parmi les déchets organiques, la bagasse de bière (BSG) est le sous-produit le plus abondant, généré par le processus de fabrication de la bière, et représente environ 85 % des sous-produits totaux obtenus. On appelle bagasse le résidu de bière après extraction de son jus.

Après le processus de macération, la partie insoluble du grain d’orge, le BSG, est en solution avec le moût soluble (liquide).

Le moût, qui sera fermenté en bière, est filtré et séparé du résidu solide (BSG) qui est un sous-produit pouvant être valorisé.

La bagasse de bière est généralement composée de 15 à 26 % de protéines et de 70 % de fibres, qui incluent la cellulose (entre 15,5 et 25 %), l’hémicellulose (28 à 35 %) et la lignine (environ 28 %).

Elle peut également contenir des lipides (entre 3,9 et 18 %, dont 67 % sont des triglycérides), des cendres (2,5 à 4,5 %), des vitamines, des acides aminés et des composés phénoliques.

Parmi les composants minéraux, on trouve le calcium, le phosphore et le sélénium.

Elle contient également de la biotine, de la choline, de l’acide folique, de la niacine, de l’acide pantothénique, de la riboflavine, de la thiamine et de la vitamine B6. Parmi les acides aminés, on trouve la leucine, la valine, l’alanine, la sérine, la glycine, la tyrosine, la lysine, la proline, la thréonine, l’arginine, la cystine, l’histidine, l’isoleucine, la méthionine, la phénylalanine, le tryptophane, l’acide glutamique et l’acide aspartique.

L’utilisation de la bagasse est une mesure efficace pour renforcer une production durable et des pratiques à faibles émissions, qui sont recommandées comme axe du « Plan d’Action sur le Changement Climatique », selon la loi d’adaptation et de mitigation au changement climatique (Loi N° 3871/11).

Elle contribue également aux objectifs de l’objectif 12 sur la production et la consommation responsables de l’agenda 2030 des Objectifs de Développement Durable (ODD) fixés par les Nations Unies.

Pour toutes ces raisons, la bagasse de bière a un large éventail de destinations possibles, parmi lesquelles :

- La consommation humaine.

- La production d’énergie par combustion directe.

- La production de biogaz par fermentation anaérobie.

- La production de charbon.

- Son utilisation comme matériau adsorbant pour des traitements chimiques.

- La culture de microorganismes.

- La production de bioproduits de fermentation.

La forte teneur en eau initiale (75–80 %) et la présence de niveaux considérables de polysaccharides, de sucres fermentescibles résiduels et de protéines rendent la bagasse fraîche susceptible à la contamination microbienne, principalement par des champignons filamenteux. Cette détérioration microbiologique peut compromettre la possibilité

La production mondiale annuelle moyenne de BSG est estimée à 39 millions de tonnes, avec 3,4 millions de tonnes produites dans l’Union européenne, dont 2 millions sont produites uniquement en Allemagne.

Environ 20 kg de BSG humide sont produits pour chaque 100 l de bière élaborée. Actuellement, la majorité du grain utilisé est destinée à l’alimentation animale à faible valeur, avec un prix de marché approximatif de 35 €/tonne. Les principaux composants du BSG incluent des fibres (30-50 % p/p) et des protéines (19-30 % p/p), qui sont des composants nutritionnels de base dans le régime alimentaire humain et, par conséquent, rendent ce matériau très attrayant pour améliorer la valeur nutritionnelle des aliments.

De plus, plusieurs composants qui sont des constituants du BSG, tels que les arabinoxylanes, les protéines sous forme d’hydrolysats et les composés phénoliques, ont suscité un intérêt croissant en raison de leurs avantages potentiels pour la santé.

En raison de la quantité importante produite chaque année, de la faible valeur marchande actuelle, de l’augmentation de la sensibilisation environnementale et de la reconnaissance que le BSG peut représenter un coproduit nutritionnellement précieux, les efforts se concentrent de plus en plus sur la valorisation de ce sous-produit agro-industriel.

Le deuxième sous-produit en volume de génération est la levure. La levure est ajoutée en petites quantités dans les cuves de fermentation pour transformer les sucres en éthanol et en CO2.

Au cours de la fermentation, une quantité de levures environ quatre fois supérieure à la quantité introduite est produite et elles sont retirées des cuves une fois la fermentation terminée.

Une partie de cette levure retirée est réintroduite dans les cuves pour maximiser son activité fermentative, mais la majeure partie doit être gérée comme un sous-produit valorisable dans d’autres industries.

Les sorties de levure passent également par la possibilité d’être utilisées dans l’alimentation du bétail, en plus de pouvoir servir de matière première dans l’industrie alimentaire, cosmétique et pharmaceutique.

Cependant, la facilité de son acceptation par des tiers comme matière première dépend beaucoup de sa teneur en humidité, de sorte qu’une plus grande déshydratation entraîne une plus grande acceptabilité sur le marché.

L’excédent de levure consiste en une suspension de levures dans la bière à différents stades de fermentation, avec une concentration de solides proche de 10 % m/m.

Son volume peut atteindre de 1 à 3 % du volume de bière produite et est vendu à l’industrie de l’alimentation animale dans la plupart des brasseries.

Néanmoins, son utilisation fait l’objet d’intenses recherches à l’échelle du laboratoire pour obtenir des produits à valeur ajoutée.

À titre d’exemple, nous pouvons citer son utilisation pour la production d’oligosaccharides, de cellulose bactérienne, de bioéthanol, sa co-digestion avec les effluents de lavage dans des réacteurs anaérobies à haute charge pour augmenter la production de méthane, et son utilisation comme aliment pour poissons.

La technologie la plus efficace pour déshydrater à la fois la bagasse et les levures est l’évaporation sous vide, dans laquelle Condorchem Envitech propose de nombreuses solutions éprouvées.

La large variabilité des valeurs de la plage de production de levure résiduelle est due aux très différents degrés de sécheresse qu’elle peut avoir au moment de sa quantification et au nombre de fois qu’elle est réintroduite dans les cuves de fermentation.

La poudre de malt est l’un des principaux aspects environnementaux potentiels en ce qui concerne les émissions atmosphériques.

Les systèmes de contrôle des émissions de poudre de malt facilitent la récupération partielle de cette poudre et, selon d’autres facteurs, des conditions de collecte et du type de processus réalisés, elle peut être réintroduite dans le processus ou utilisée par des tiers comme aliment pour le bétail. Condorchem Envitech dispose de technologies de pointe pour le traitement des gaz.

Résumé

La bière est l’une des boissons les plus consommées au monde, étant considérée comme l’une des meilleures rafraîchissantes, tout en étant reconnue pour sa contribution nutritionnelle à l’alimentation humaine.

Dans le processus de fabrication de la bière, pratiquement tout est utilisé, car les effluents produits sont généralement traités dans des digesteurs anaérobies qui produisent du gaz méthane, utilisé comme puissant combustible pour alimenter des chaudières à biogaz et générer de l’énergie.

Une grande partie des déchets obtenus lors des processus de fabrication est recyclable en tant que matière première (levures), ou considérée comme des sous-produits avec de multiples applications (drêche BSG).

Dans cette optique, le traitement par évaporation sous vide est une technologie applicable dans ces processus, étant donné qu’il s’agit d’industries pouvant générer de l’énergie (traitements anaérobies), et les déchets revalorisables doivent avoir l’humidité la plus faible possible pour faciliter leur transport et réduire leur possibilité de décomposition.

Références bibliographiques et Internet

https://upcommons.upc.edu/bitstream/handle/2117/115468/Los%20residuos%20de%20cerveza%20como%20fuente%20de%20antioxidantes%20naturales.pdf?sequence=1&isAllowed=y https://dialnet.unirioja.es/servlet/articulo?codigo=2675308

http://www.alimentosargentinos.gob.ar/HomeAlimentos/Nutricion/documentos/TendenciaBagazo.pdf

https://bibliotecavirtual.unl.edu.ar:8443/bitstream/handle/11185/905/Tesis.pdf

http://prtres.es/Data/images/Guía%20MTD%20en%20España%20Sector%20Cervecero-A2401D26BE1CD61C.pdf

https://es.euronews.com/2019/08/02/quienes-son-los-mayores-productores-de-cerveza-de-europa