Sections

Qu’est-ce qu’une membrane de filtration ?

Les membranes sont des barrières physiques semi-perméables qui séparent deux phases, empêchant leur contact intime et restreignant le mouvement des molécules à travers elle de manière sélective.

Ce fait permet la séparation des substances contaminantes de l’eau, générant un effluent aqueux purifié.

L’expansion rapide, à partir de 1960, de l’utilisation des membranes dans les processus de séparation à l’échelle industrielle a été favorisée par deux faits : la fabrication de membranes capables de fournir des débits élevés de perméat et la fabrication de dispositifs compacts, bon marché et facilement interchangeables où disposer de grandes surfaces de membrane.

Les principales caractéristiques des processus de séparation par membranes sont les suivantes :

- Ils permettent la séparation des contaminants qui se trouvent dissous ou dispersés sous forme colloïdale.

- Ils éliminent les contaminants qui se trouvent à faible concentration.

- Les opérations se déroulent à température ambiante.

- Processus simples et conceptions compactes qui occupent peu d’espace.

- Ils peuvent être combinés avec d’autres traitements.

- Ils n’éliminent pas réellement le contaminant, ils le concentrent simplement dans une autre phase.

- Il peut y avoir des cas d’incompatibilités entre le contaminant et la membrane.

- Problèmes de colmatage de la membrane : nécessité d’autres substances pour effectuer le nettoyage, ajustements de pH, cycles d’arrêt pour le nettoyage de l’équipement.

- Mauvais échelonnement : double flux-double d’équipements (équipements modulaires).

- Bruitage généré par les équipements nécessaires pour obtenir des pressions élevées.

Types de membrane

Les membranes peuvent être fabriquées à partir de matériaux polymériques, céramiques ou métalliques.

En fonction de leur structure physique, elles peuvent être classées en :

Membranes microporeuses

Structures poreuses avec une distribution étroite de la taille des pores. Les membranes qui appartiennent à ce groupe ont une distribution de diamètres de pores de 0,001 mm – 10 mm.

Les processus de purification des eaux qui utilisent ces membranes, microfiltration et ultrafiltration, reposent sur l’exclusion des contaminants de plus grande taille que le plus grand diamètre de pore de la membrane, étant partiellement rejetées celles dont la taille est comprise entre le plus grand et le plus petit des diamètres de pore. Dans ce type de membranes, la force motrice responsable du flux de perméat à travers la membrane est une différence de pression.

Les filtres profonds agissent en retenant à l’intérieur, soit par adsorption sur les parois des pores, soit par leur capture dans les rétrécissements des canaux des pores, les substances contaminantes que l’on souhaite exclure de l’eau. Ce sont des membranes isotropiques et sont généralement utilisées en microfiltration.

Les filtres de type tamis sont des membranes avec une distribution étroite de tailles de pores. Ils capturent et accumulent à leur surface les substances contaminantes de plus grande taille que les pores.

Les substances de plus petite taille qui passent à travers la membrane ne sont pas retenues à l’intérieur, mais sortent en faisant partie du perméat. Elles sont généralement des membranes anisotropes et sont utilisées en ultrafiltration.

Membranes denses

Structures sans pores où le passage des substances à travers la membrane suit un modèle de solution-diffusion, dans lequel les composants de la solution se dissolvent dans la membrane et se diffusent ensuite à travers elle.

La solubilité et la diffusivité différentes des composants de la solution dans la membrane permettent la séparation de substances de la taille de molécules et d’ions. En raison des fortes pressions auxquelles ces processus ont lieu, les membranes sont de type anisotrope.

L’osmose inverse et la nanofiltration sont des processus qui utilisent ce type de membranes.

Membranes chargées électriquement

Elles peuvent être poreuses ou denses, avec des résidus anioniques ou cationiques fixes dans la structure de la membrane. La séparation est la conséquence de la charge de la membrane, étant exclus les composants dont la charge est la même que celle de la membrane.

La séparation dépend également de la charge et de la concentration des ions de la solution : les ions monovalents sont exclus moins efficacement que les divalents, de même, le processus de séparation est moins efficace dans des solutions de forte force ionique.

Ces membranes sont utilisées dans les processus d’électrodialyse.

Membranes anisotropes

Les membranes anisotropes sont des structures lamellaires ou tubulaires où la taille des pores, la porosité ou la composition de la membrane change le long de son épaisseur.

Elles sont constituées d’un film mince (dense ou avec des pores très fins) soutenu par un autre plus épais et poreux, de telle sorte que le premier est responsable du processus de séparation et le second apporte au système la résistance mécanique suffisante pour supporter les conditions de travail.

Le film responsable du processus de séparation et celui qui apporte la résistance mécanique peuvent être fabriqués avec le même matériau (membranes de Loeb-Sourirajan) ou avec des matériaux différents (membranes de type composite).

Étant donné que la vitesse de passage des substances à travers la membrane est inversement proportionnelle à son épaisseur, les membranes doivent être aussi fines que possible.

Grâce à la fabrication de membranes anisotropes (asymétriques), il est possible d’obtenir des épaisseurs de membranes inférieures à 20 mm, qui sont les épaisseurs des membranes conventionnelles (isotropes ou symétriques).

L’amélioration des processus de séparation, grâce à ce type de membranes, a fait qu’elles sont devenues le choix privilégié dans les processus à l’échelle industrielle.

Configurations de membrane

Les membranes peuvent être fabriquées sous forme de feuilles plates, tubulaires ou de type fibre creuse (hollow fiber).

Les fibres creuses sont des structures tubulaires avec un diamètre externe de 0,1-1,0 mm et un diamètre interne de 50 mm, des dimensions qui sont d’un ordre de grandeur inférieur à celles des membranes tubulaires.

La plupart d’entre elles sont de type anisotrope, où la structure responsable de la séparation est disposée à la surface externe ou interne de la fibre.

Les fibres creuses sont disposées en modules compacts avec une plus grande surface filtrante que les modules de feuilles plates et de membranes tubulaires, permettant des séparations plus efficaces.

Le développement de matériaux pour la fabrication de membranes permettant des séparations efficaces et leur disposition en configurations ou modules faciles à installer et à remplacer, pouvant être regroupés pour obtenir des surfaces filtrantes de centaines ou de milliers de m², occupant des volumes acceptables, a été un facteur déterminant dans l’utilisation des membranes à l’échelle industrielle.

Actuellement, les configurations dans lesquelles les membranes sont présentées sont appelées :

Cartouches de membranes

Où les membranes, correctement pliées, s’enroulent autour du collecteur de perméat, s’emballant dans un boîtier de 25 cm de longueur et 6 cm de diamètre qui sont disposés en ligne avec le flux à traiter (alimentation), les contaminants étant retenus dans la membrane et générant un effluent purifié (perméat).

Dans ces dispositions, des développements de surface de l’ordre de 0,3 m² sont obtenus. Les cartouches de membranes sont jetables.

Modules de type plaque-châssis

Ils ont une disposition semblable aux filtres-presses. Les membranes sont disposées dans des châssis séparés par des plaques.

L’alimentation, poussée par une pompe, circule dans les espaces plaque-membrane, se concentrant en contaminants au fur et à mesure que le flux de perméat se produit à travers les parois des membranes.

Modules de membranes tubulaires

Constitués de carters cylindriques contenant un nombre variable de membranes tubulaires, l’alimentation est pompée à l’intérieur des membranes, produisant un flux latéral de perméat à travers les parois.

Le carter a les dispositifs appropriés pour recueillir les flux de perméat et de concentré.

Les membranes tubulaires sont constituées d’un support poreux en papier ou en fibre de verre sur lequel est déposée la surface filtrante. Elles sont également fabriquées en matériaux céramiques.

Les modules tubulaires ont généralement des longueurs de 13 cm à 20 cm, avec 4 à 6 membranes de 0,5 cm à 1 cm de diamètre, disposées à l’intérieur. La vitesse de circulation de l’alimentation à l’intérieur des membranes est de 2 m/s à 6 m/s, ce qui se traduit par des pertes de charge de 14 à 21 kPa par module.

La consommation d’énergie des installations utilisant ce type de modules est de l’ordre de 0,8 à 2,5 kWh/100 L de perméat.

Modules de membranes enroulées en spirale

Structure complexe où une membrane en forme de « sac plat », avec un séparateur interne des parois de la membrane, s’enroule en spirale autour du tube collecteur de perméat, avec lequel elle se connecte par la partie ouverte du « sac ».

Les parois extérieures de la membrane, qui forment les spirales, sont séparées par des structures creuses qui permettent à l’alimentation de circuler à travers elles et au perméat de s’écouler, latéralement, à travers les parois des membranes.

Ces modules ont généralement un diamètre de 20 cm et une longueur de 100 cm avec plusieurs membranes enroulées qui fournissent une surface de membrane de 1 à 2 m².

Modules de membranes de type fibre creuse

Structures similaires aux échangeurs de chaleur multitubulaires, de 70 cm de longueur et 8 cm de diamètre où se trouvent 500 à 2000 membranes de type fibre creuse.

Il existe essentiellement deux configurations, selon que l’alimentation circule à l’intérieur ou à l’extérieur des fibres. La chute de pression dans ce type de modules est de 0,7 bar à 70 bar, selon le type d’application.

Modules de membranes Vibratoires VR

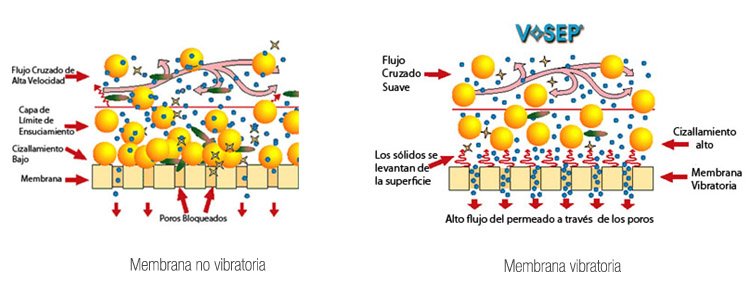

Pour remédier au problème commun des technologies de membranes, le colmatage provoqué par les couches de résidus qui s’accumulent à leur surface, les membranes vibratoires VR ont été développées.

La grande différence par rapport aux membranes traditionnelles est que le design de base est vertical au lieu d’horizontal, de sorte que l’espace nécessaire par unité est inférieur à celui d’autres systèmes de séparation.

Ces membranes sont capables de filtrer tout type d’eaux usées et permettent de traiter des effluents avec une forte charge de solides. Il s’agit également d’une technologie qui ne nécessite pas de produits chimiques pour fonctionner, à l’exception de ceux nécessaires pour le nettoyage périodique de la membrane.

Dans un Système VR, le liquide à traiter est pratiquement immobile, circulant lentement entre les éléments de membranes parallèles. L’action de nettoyage du cisaillement est créée en faisant vibrer vigoureusement les éléments de la membrane dans une direction tangentielle à la surface des membranes.

Crédit : VSEP

Crédit : VSEP

Les ondes de cisaillement produites par la vibration de la membrane font que les solides se soulèvent de la surface de la membrane et se mélangent à nouveau avec le matériau ou l’effluent qui se déplace à l’intérieur de la membrane. Ce cisaillement intense permet de garder les pores de la membrane plus propres, atteignant un rendement plus élevé que les membranes conventionnelles.

Les membranes vibratoires VR permettent de récupérer environ 90 % des eaux traitées sous forme d’eau propre qui peut être déversée ou réutilisée.

Le type de membrane utilisé dans les Systèmes VR varie en fonction de l’effluent à traiter. Une classification très générale serait la suivante :

- Membranes d’Osmose Inverse pour la séparation de matériaux.

- Membranes de Nanofiltration pour le traitement des eaux usées et pour la concentration.

- Membranes de Ultrafiltration pour des séparations huileuses et concentration.

- Membranes de Microfiltration pour séparer les particules les plus grandes d’une phase liquide.

D’autres paramètres importants sont la pression, la température, l’amplitude de la vibration et le temps de résidence du matériau à l’intérieur de la membrane.

Tous ces paramètres sont optimisés lors des tests initiaux et ensuite enregistrés dans un PLC qui contrôle le système automatiquement.

À tout cela, il faut ajouter qu’il s’agit d’un système modulaire, qui peut être modifié après son installation si nécessaire :

- Il peut être facilement ajouté à un système existant pour améliorer les performances.

- Il peut être installé dans des zones où l’espace est une limitation.

- Il est facile à transporter et peut être déplacé d’une installation à une autre.

- Il peut être installé dans plusieurs systèmes ou phases comme une seule étape.

- Plus d’unités peuvent être installées à mesure que la production augmente.