Sections

- Introduction

- Processus de fabrication

- Principales applications du cellophane

- Marché mondial de l’industrie du cellophane

- Traitement des effluents dérivés du processus de fabrication du cellophane

- Résumé

Introduction

Parmi les produits fabriqués par les industries papetières, c’est le cellophane qui possède des propriétés qui en font un candidat évident pour remplacer les emballages et sacs en plastique dérivés du pétrole. Le cellophane est l’un des films les plus fins dérivés de la cellulose.

Ce polymère se caractérise par sa transparence et sa flexibilité. De plus, il s’avère être un matériau de haute résistance pour les travaux de traction et facile à couper. Il est fabriqué à partir de la dissolution de fibres de chanvre, de coton ou de bois. De cette dissolution, on obtient une solution visqueuse, qui passe par un processus d’extrusion et est ensuite immergée dans un acide qui la transforme en cellulose.

Ce processus est très similaire à la fabrication de fibres de rayonne, bien qu’il diffère dans son processus d’extrusion, car le cellophane passe à travers une fente tandis que la rayonne passe par un trou.

Le cellophane a été inventé par le chimiste suisse Jacques E. Brandenberger en 1900. Inspiré par un déversement de vin sur la nappe d’un restaurant, il a décidé de créer un tissu capable de repousser les liquides au lieu de les absorber.

Son premier pas a consisté à pulvériser une couche imperméable sur le tissu, et il a choisi de le traiter avec de la viscose.

Le tissu revêtu résultant était trop rigide, mais le film clair se séparait facilement du tissu de renforcement, et il a abandonné son idée originale lorsque les possibilités du nouveau matériau sont devenues évidentes.

Brandenberger a mis dix ans à perfectionner son film, la principale amélioration par rapport aux travaux antérieurs avec ce type de films étant l’ajout de glycérine pour assouplir le matériau. En 1912, il avait déjà construit une machine pour la fabrication du film, qu’il a appelée cellophane, des mots « cellulose » et « diaphane » (transparent). Ce produit a été breveté la même année.

Le cellophane a commencé à être utilisé par une entreprise américaine de confiserie. Cette entreprise l’utilisait comme emballage pour ses bonbons. Au fil du temps, le cellophane a été commercialisé comme un matériau utile dans l’industrie alimentaire.

Par la suite, il a été perfectionné et adapté à différentes applications, comme c’est le cas de la nitrocellulose qui lui conférait une résistance à l’humidité externe, et d’autres composés qui permettaient des fibres flexibles et poreuses, comme c’est le cas des emballages de charcuterie.

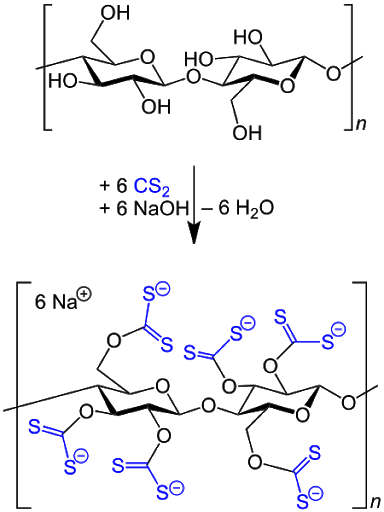

Structure chimique

La cellulose est traitée avec du disulfure de carbone et de l’alcali (hydroxyde de sodium) pour produire la viscose, qui est ensuite extrudée à travers une fente et immergée dans un bain acide qui la reconvertit en cellulose.

Par un processus similaire, utilisant un trou au lieu d’une fente, on produit une fibre appelée rayonne.

Processus de fabrication

Le cellophane ou cellulose régénérée est un matériau plastique transparent en cellulose fabriqué en mélangeant du xanthate de cellulose avec une solution d’hydroxyde de sodium dilué pour former une viscose.

Le film de cellophane est transparent, incolore, non toxique et inodore, composé de cellulose régénérée, d’eau et d’un humectant approprié (plastifiant ou adoucissant), qui est généralement du glycérol. En raison de son faible coût et d’une large gamme de propriétés utiles, le cellophane est l’un des films les plus utilisés aujourd’hui.

Bien qu’il ne soit pas strictement considéré comme un matériau plastique, le cellophane est fabriqué par un processus d’extrusion dans lequel une solution de cellulose dissoute (viscose) est passée dans un bain acide. Cela insolubilise la solution et régénère la cellulose.

Les propriétés physiques, telles que la résistance à la traction, l’élongation, la douceur et la rigidité, dépendent de la composition de ce système à trois composants, qui varie considérablement dans les limites approximatives suivantes : cellulose régénérée 60-85 %, humectant 10-25 % et eau 5-15 %. La teneur en humidité variera également, car le film est sensible aux changements d’humidité dans l’atmosphère.

Le cellophane est résistant et généralement chimiquement inerte, sauf face à des acides concentrés et des alcalis. Il transmet également un pourcentage élevé de rayons ultraviolets. Il est disponible dans une variété de couleurs standard, peut être modifié pour résister à la flamme et peut être marqué et décoré par une variété de techniques d’impression.

Les effets polluants du disulfure de carbone et d’autres sous-produits du processus utilisé pour fabriquer la viscose sont toxiques ; cependant, le cellophane lui-même est 100 % biodégradable ; et contrairement à ce qui se passe avec le plastique, dont le processus de recyclage est limité car il ne disparaît pas complètement de la nature, le cellophane le complète par le compostage et retourne à la terre sous forme d’engrais, fermant ainsi le cycle du produit. Un processus qui ne dure pas plus de cinq ans et qui en fait une alternative réelle au plastique traditionnel.

Principales applications du celophane

Le cellophane est utilisé comme matériau d’emballage de protection générale. En raison de ses bonnes propriétés électriques, il est utilisé dans la construction de fils et de câbles et d’autres produits électriques. Il fonctionne également comme film de séparation, barrière ou libération dans le moulage et le laminage de plastique. Pour le rendre imperméable, la plupart du film de cellophane est recouvert d’un vernis composé de nitrocellulose (pyroxiline), de plastifiants, de résines et de cires. Ce revêtement peut également donner au film de cellophane une propriété de thermoscellage.

De plus, grâce à sa semi-perméabilité, le film de cellulose est largement utilisé comme membrane pour la dialyse et est le matériau le plus populaire pour la fabrication de paquets de cigarettes ; sa perméabilité à l’humidité fait du cellophane le produit parfait pour cette application.

Parmi les utilisations et applications les plus courantes du cellophane, on trouve les suivantes :

- Il est utilisé comme emballage pour les aliments, les cadeaux et les arrangements floraux.

- Il est utilisé pour la fabrication de rubans adhésifs.

- Dans les applications industrielles, il est utilisé pour la production de membranes semi-perméables, qui sont utilisées pour les batteries.

- Il peut être appliqué comme revêtement.

- Un produit dérivé est utilisé comme enveloppe pour les charcuteries.

- L’avenir lui réserve une place importante parmi les substituts des polymères dérivés du pétrole comme le polyéthylène ou le polypropylène.

Mais il n’est pas seulement utilisé dans le secteur alimentaire, mais aussi dans les activités économiques ou les commerces où il est nécessaire d’emballer des objets délicats de manière douce, laissant entrevoir le contenu, comme les fleuristes, les bijouteries ou les pâtisseries gourmet. Pour toutes ces raisons, on peut affirmer sans crainte de se tromper qu’utiliser du cellophane dans notre activité professionnelle ou personnelle est un acte de responsabilité écologique et sociale.

Le marché mondial de l’industrie du celophane

Les premières usines productrices de viscose commerciale sont apparues au début du XXe siècle en Grande-Bretagne, aux États-Unis, en France, en Allemagne et en Russie.

Au départ, la viscose était commercialisée sous forme de filament, jusqu’à ce qu’à partir des années 30, on commence à mélanger la viscose avec du coton et de la laine, créant de nouveaux tissus et options pour l’industrie de la mode.

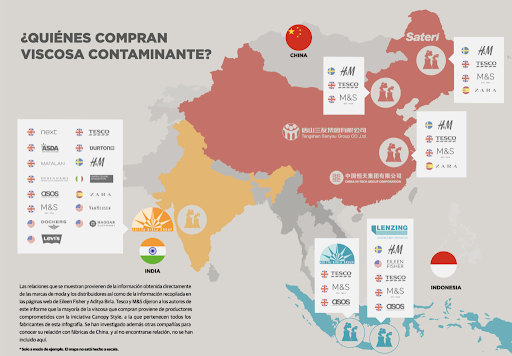

Les effets nocifs de la production de viscose sont devenus de plus en plus évidents et à la fin du siècle dernier, de nombreuses usines très polluantes et peu rentables ont fermé, émigrant vers l’Asie, où la main-d’œuvre était moins chère et les réglementations environnementales plus laxistes.

Dans la première décennie du XXIe siècle, la Chine a quadruplé sa capacité de production de viscose et représente désormais 66 % de la production mondiale. L’Inde et l’Indonésie sont le deuxième et le troisième producteurs mondiaux. L’industrie a également survécu en Europe, où il existe de forts contrôles qui ont conduit à la création de systèmes de cycle fermé ou circulaires de manière à ce que les produits chimiques utilisés ne s’échappent pas dans l’environnement ni n’entrent en contact avec les travailleurs.

Le marché de la viscose à l’heure actuelle

Selon les informations fournies par Lenzing AG, la consommation mondiale de cette fibre a augmenté de 1,5 % en 2016, atteignant 99 millions de tonnes.

Selon Changing Markets Foundation, la fibre est principalement utilisée pour l’industrie de l’habillement (53 %), mais aussi dans l’industrie des textiles pour la maison (21 %), l’industrie (20 %) et les textiles médicaux (6 %).

Et par fibres, selon Lenzing AG, le produit se répartit sur le marché de la manière suivante :

- Fibres synthétiques provenant du pétrole : 62,7 % du marché

- Fibres provenant de cellulose et de protéines :

- Coton : 24,3 %

- Fibres de cellulose provenant du bois : 6,6 %

- Fibres naturelles : 5,3 %

- Laine : 1,1 %

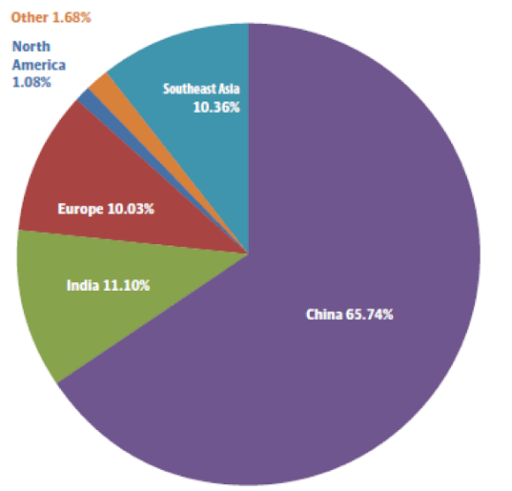

Si nous observons la part de marché de la capacité de production au niveau mondial par régions (2016), nous voyons que la Chine est le principal producteur de ce matériau, suivie par l’Inde (11,10 %), le Sud-Est asiatique (10,36 %) et l’Europe (10,03 %).

Source : Global Viscose Fibre Market Research Report.2017, mai 2017, QYR Chemical & Materials

De nombreux fabricants mondiaux ont choisi d’acheter la viscose produite en Chine et dans les pays qui peuvent vendre à un prix plus bas au détriment d’un impact environnemental important. Dans le schéma suivant, certaines de ces entreprises sont indiquées.

Traitement des effluents dérivés du processus de fabrication du celophane

Comme nous l’avons mentionné dans cet article, le cellophane est un polymère d’origine végétale, qui est 100 % biodégradable, ce qui justifie parfaitement son utilisation croissante en remplacement des plastiques, afin de réduire la pollution de l’environnement ; néanmoins, le processus de production de la viscose et les dérivés qui en sont obtenus génèrent des effluents très polluants qui doivent être traités par des installations sophistiquées et coûteuses.

Traitements biologiques

Lorsque le type d’effluents le permet (relativement biodégradable), des traitements biologiques complexes sont réalisés, après un traitement physico-chimique préalable destiné à séparer les solides et à neutraliser les déversements. Un exemple en est le traitement biologique dans des lits mobiles.

Technologie de lit mobile.

Une des technologies utilisées pour le traitement des effluents des usines de cellophane est un processus biologique complexe qui combine les processus MBBR (Moving Bed Biofilm Reactor) et BAS (Biofilm Activated Sludge) avec limitation de nutriments, qui a été utilisé avec succès.

Le processus BAS consiste à implanter un système mixte dans lequel la charge polluante influente est traitée par une combinaison de biomasse adhérée à un support mobile et de biomasse en suspension. Il combine un réacteur à lit mobile en tête, suivi d’un réacteur de boues actives.

Un bon design du processus permet un dimensionnement correct à l’étape des boues actives, associé à un réacteur de biopellicule MBBR, capable de supporter les pics de charges polluantes. Le résultat est un traitement efficace et robuste adapté à tout type d’eaux usées industrielles.

Le réacteur à lit mobile MBBR initial est conçu pour éliminer les composés les plus facilement biodégradables, réduisant le volume global de l’installation et améliorant les propriétés de sédimentation des boues par rapport à celles obtenues dans des processus conventionnels de boues actives.

Ce premier réacteur fournit, à son tour, une grande stabilité face aux variations de charge dans l’influent, amortissant les pics de charge et les effets de tout toxique ou inhibiteur, éliminant entre 50 et 70 % de la DBO à l’arrivée.

De plus, ce prétraitement augmente de 2 à 3 fois la capacité de traitement par rapport à un processus conventionnel de boues actives, nécessitant à son tour un volume moindre.

La recirculation des boues génère une culture mixte dans le réacteur de boues actives, où la biomasse en suspension se combinera avec la biopellicule générée dans le réacteur à lit mobile précédent.

De même, le processus BAS améliore les caractéristiques des boues actives, les rendant plus stables et avec une qualité de boues plus facile à déshydrater. Le processus BAS avec limitation de nutriments a une fonction d’ajustement, qui réduit la production de boues dans les cas où une addition de nutriments est requise.

À l’étape de biopellicule, la DCO de l’eau usée se transforme en polysaccharides qui sont à leur tour utilisés pour la génération de nouvelle biomasse dans les boues actives. La production et la consommation de polysaccharides impliquent une consommation d’énergie pour les bactéries, ce qui limite leur croissance, se traduisant par une réduction de la production de boues et donc une économie des coûts opérationnels.

Ce système permet de réduire la production de boues secondaires et de diminuer la quantité de nutriments requise.

Les boues en excès sont soumises à concentration par des processus de séchage mécanique et de dosage d’additifs qui facilitent leur sécheresse, mais, dans ce cas, elles sont difficilement compostables comme engrais, tandis que la technologie d’évaporation sous vide le permet, surtout dans les cas où il y a des sources de chaleur en excès dans l’usine (eau chaude, vapeur, etc.).

Traitements d’oxydation chimique

Il est également fréquent de rencontrer des déversements avec des contaminations très peu biodégradables. Ces effluents incluent en plus des déversements fortement acides et alcalins, des composés organiques de difficile oxydation biologique, ce qui fait que la charge organique est considérée comme DCO réfractaire. Le traitement dans ces cas s’avère coûteux, car il nécessite des technologies d’oxydation spécifiques.

Après un prétraitement de séparation des solides avec des grilles automatiques et la neutralisation et l’homogénéisation des effluents, on procède à un traitement d’oxydation chimique qui peut être total ou partiel.

Dans l’oxydation partielle, on cherche à rompre les liaisons des molécules organiques complexes, de manière à ce qu’elles puissent ensuite être digérées par les bactéries lors d’un traitement biologique ultérieur, tandis que dans l’oxydation totale, on obtient un déversement qui voit ces composés organiques réduits presque totalement.

Dans le premier cas, les installations sont plus simples, mais les temps de contact sont longs, ce qui impose un volume élevé et de grandes surfaces pour implanter les stations d’épuration, ce qui n’est pas toujours faisable.

Dans le second cas, les installations nécessitent moins d’espace, mais ont un coût d’implantation et une consommation énergétique plus élevés.

Dans certains cas, des oxydants à base de chlore ont été utilisés, mais la formation d’organoclorés et de THM les a mis hors d’usage.

Des technologies combinant l’ozone avec des radiations UV de faible et moyenne charge ont également été testées, mais, même en utilisant des catalyseurs, les résultats obtenus n’ont pas été entièrement satisfaisants.

L’évaporation sous vide est une technologie applicable dans les cas où la DCO volatile est faible et, en particulier, si l’on dispose d’un excès d’énergie dans l’usine et, dans tous les cas, elle est applicable pour la concentration des boues obtenues.

Résumé

Le cellophane est un polymère qui se génère à partir de la cellulose. Il est très biodégradable, ce qui lui confère un rôle environnemental croissant face aux plastiques. Néanmoins, bien qu’il soit un produit parfaitement compatible avec les aliments et doté de caractéristiques physico-chimiques excellentes, son processus de fabrication actuel nécessite des réactifs et des traitements qui produisent des effluents très polluants et complexes, au point que la plus grande production mondiale a été déplacée vers des pays asiatiques où la réglementation environnementale est moins exigeante.

Il existe donc une tâche importante dans l’optimisation des processus de production et dans les technologies de purification applicables, ainsi que dans la régulation et le contrôle de l’origine des produits fabriqués et des matières premières.

Bibliographie et références sur Internet

- “Traitement des déversements industriels et dangereux”. Welson L. Nemerow et Avigit Dasgupta – Ed. Díaz de Santos 1998.

- Metcalf-Eddy. 1994. Ingénierie sanitaire. Traitements, évacuation et réutilisation des eaux usées. Ed. Labor. Barcelone.

- https://www.navarra.es/NR/rdonlyres/454BE94F-2114-4831-BE6C-A617E2CA1369/90744/ VISCOFAN.pdf

- https://fashionunited.es/noticias/moda/la-viscosa-una-fibra-sostenible/2017070724133