Indice

- L’industrie de fabrication de jus

- Eaux usées provenant des industries de jus

- Traitement des eaux usées

- Traitement des boues

- Conclusions

L’industrie de production de jus

Nous trouvons trois types principaux de jus :

- Jus naturels : Fabriqués à partir de fruits et légumes frais, sans additifs ni conservateurs.

- Jus concentrés : L’eau est extraite puis réhydratée, ce qui permet une plus grande durabilité et facilité de transport.

- Jus de fruits avec pulpe : Contiennent une partie de la pulpe du fruit, offrant une texture différente et plus de nutriments.

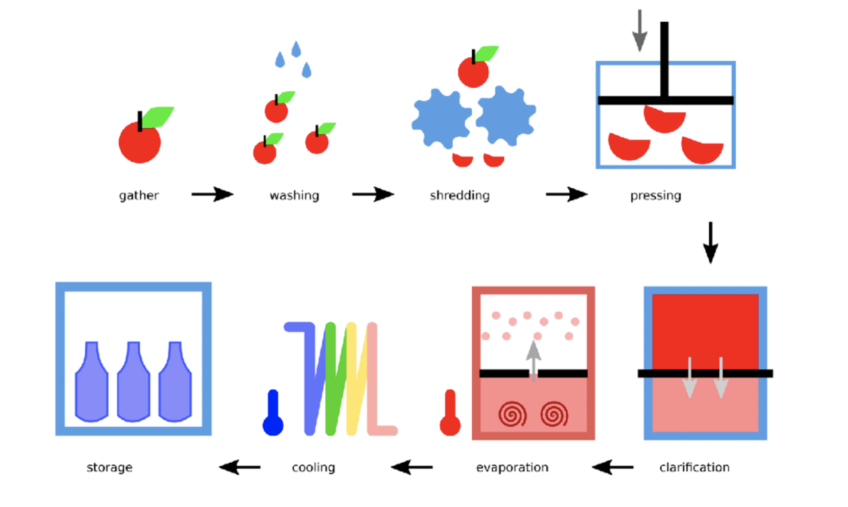

La fabrication de jus doit respecter les normes de sécurité alimentaire et d’étiquetage. Les phases du processus de fabrication sont les suivantes :

- Sélection des fruits : Les meilleurs fruits sont choisis à leur point optimal de maturité.

- Lavage et désinfection : Les fruits sont nettoyés pour éliminer les contaminants.

- Extraction : Des presses ou centrifugeuses sont utilisées pour obtenir le jus.

- Filtration et pasteurisation : Le jus est filtré pour éliminer les solides et est pasteurisé pour prolonger sa durée de vie.

- Emballage : Les jus sont emballés dans des bouteilles ou des briques, souvent dans des environnements contrôlés pour éviter les contaminations.

- Conservation, stockage et transport : Il est essentiel de maintenir la fraîcheur et les nutriments du jus pendant le stockage et le transport.

- Production durable : De nombreuses entreprises adoptent des pratiques plus durables pour réduire l’impact environnemental, comme l’utilisation de fruits issus de cultures biologiques et la gestion responsable de l’eau.

Eaux usées générées lors de la production et du traitement des jus

L’industrie agroalimentaire se caractérise par une forte consommation d’eau d’apport, ce qui se traduit par d’importants volumes de déversement d’eaux usées. Ces effluents se caractérisent par des niveaux élevés de Demande Chimique en Oxygène (DCO) et de Demande Biologique en Oxygène (DBO). Leur traitement adéquat est essentiel pour respecter les réglementations environnementales et promouvoir une utilisation durable des ressources en eau.

Dans la production de jus, des déversements proviennent des résidus des machines de remplissage ou des eaux utilisées pour les opérations de lavage, tant des fruits que des machines utilisées.

Les eaux usées générées dans la production de jus contiennent essentiellement :

- Matériel organique : Résidus de fruits, sucres et composés phénoliques.

- Nutriments : Azote et phosphore, provenant de la pulpe et d’autres composants.

- Sols suspendus : Fragments solides des fruits traités.

- Contaminants chimiques : Restes de produits de nettoyage et de désinfection.

Un exemple d’analyse des déversements pour une usine de jus serait le suivant :

| Paramètre | Eau usée | Limites de déversement collecteur (Maximum quotidien) |

|---|---|---|

| pH | 4 – 6 | 5,5 – 9 |

| DBO (mg/l) | 6.000 | 500 |

| DCO (mg/l) | 10.000 | 1.000 |

| SS (mg/l) | 1.100 | 500 |

| A et G (mg/l) | 9 – 10 | 100 |

| NTK (mg/l) | 70 | 20 |

| P tot. (mg/l) | 9 – 10 | 15 |

| Conductivité (µS/cm) | 400 – 1.600 | 3.000 |

Comme on peut le voir, les principales déviations par rapport aux valeurs de déversement fixées par la loi proviennent de la forte charge de matière organique et de solides en suspension.

Traitement des eaux usées

Un processus habituel pour le traitement des effluents générés dans la production de jus comprend les technologies suivantes :

- Criblage

- Homogénéisation

- Traitement primaire

- Traitement biologique

- Traitement des boues

Comme exemple de lignes de traitement typiques, nous proposons deux solutions :

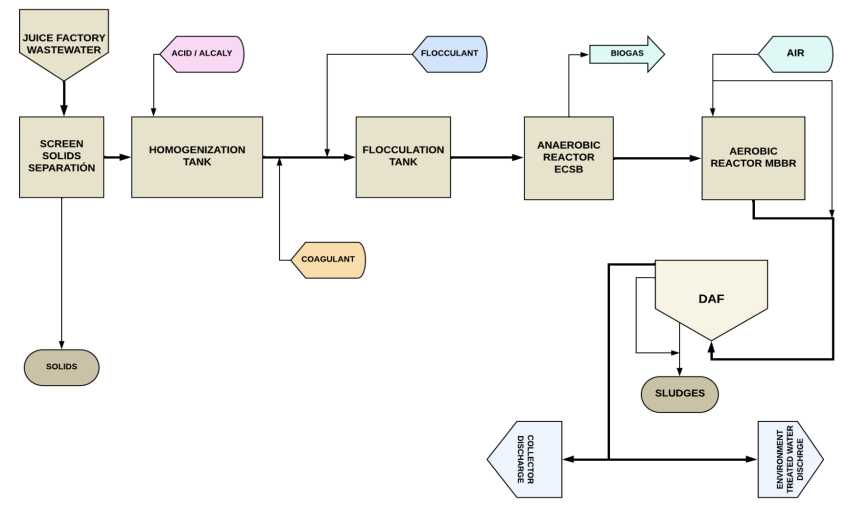

- Solution 1 : Traitement Biologique Anaérobie ECSB + Aérobie MBBR

- Solution 2 : Traitement physico-chimique primaire + Biologique Aérobie MBR

Solution 1 : Traitement anaérobie (ECSB) + aérobie (MBBR)

La combinaison des traitements biologiques anaérobie et aérobie atteint un rendement élevé de purification à un coût d’exploitation ajusté, car le processus anaérobie consomme peu d’énergie et obtient des niveaux de réduction de matière organique de 80 à 85 %, tout en produisant très peu de boues en excès. D’autre part, un réacteur anaérobie n’atteint pas une réduction significative de NTK et c’est un aspect indispensable pour les déversements de la production de jus.

Avec le traitement dans un réacteur biologique aérobie, on atteint plus de 90 à 95 % de rendement en DBO, améliorant considérablement la qualité de l’eau traitée, tout en réduisant le niveau de NTK.

La ligne de traitement se compose des étapes suivantes :

Étape de prétraitement

La première étape consiste à éliminer les résidus solides et les particules provenant du lavage des fruits. Après cela, l’effluent est envoyé à un réservoir d’homogénéisation, où les effluents provenant du processus de production sont stockés et mélangés.

Les technologies utilisées à cette première étape sont :

- Prétraitement fin pour l’élimination des résidus solides et des particules.

- Réservoir d’homogénéisation de l’effluent.

Étape de traitement par purification anaérobie

À cette phase, la majeure partie de la charge organique de l’effluent est éliminée, ce qui se fait en l’absence d’air, produisant ainsi un sous-produit qui peut être utilisé comme combustible dans une chaudière pour produire de l’énergie.

Les équipements utilisés à cette étape sont les suivants :

- Réservoir de neutralisation : pour l’ajustement du pH de l’effluent et la dosification de produit floculant et antispumant

- Réacteur ECSB (External Circulation Sludge Bed), où se produit la dégradation de la matière organique et où l’on obtient du biogaz (combustible). La production de boues anaérobies est faible et est généralement stockée comme réserve de sécurité.

Étape de post-traitement aérobie

Avec le processus anaérobie, on n’atteint pas toujours les limites de déversement appropriées, donc l’effluent obtenu doit encore être soumis à un processus complémentaire.

Les technologies les plus utilisées à cette étape sont :

- Réacteur biologique aérobie MBBR (moving bed bioreactor), pour ajuster les paramètres de l’effluent aux limites de déversement.

- Clarification de l’effluent par flottation dans un système DAF avec lamelles.

- Traitement de la purge de boues par épaississement et séchage mécanique.

Après le traitement anaérobie + aérobie, on obtient un effluent final qui peut être déversé dans un cours d’eau public et une boue biologique qui doit être envoyée à un gestionnaire autorisé ou traitée dans un système de déshydratation.

Le schéma suivant correspond au processus décrit :

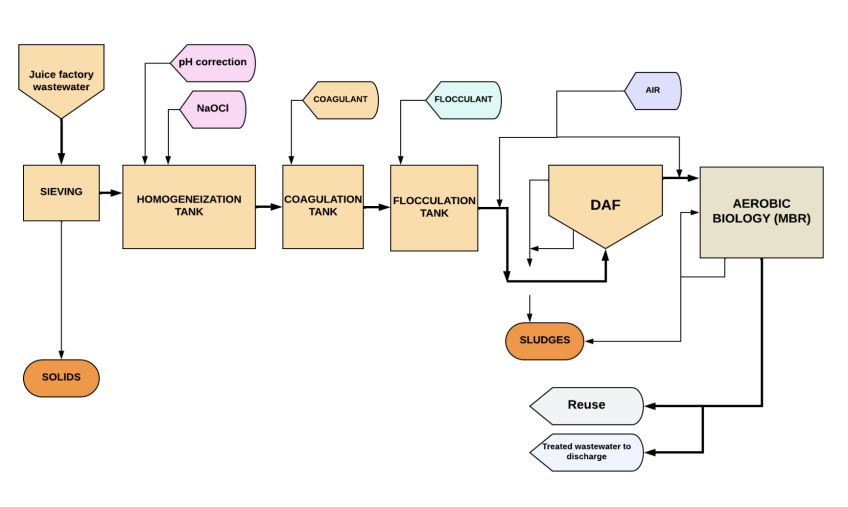

Solution 2 : Traitement primaire + Traitement aérobie MBR

Ce processus comprend les lignes de traitement suivantes :

Prétraitement et homogénéisation

Les déversements de production et de nettoyage sont soumis aux traitements décrits dans la solution 1.

Traitement physico-chimique

Étant donné la forte teneur en matières colloïdales et en suspension de l’effluent produit dans l’usine, on procède à l’installation d’un traitement physico-chimique, qui est composé de :

Chambre de coagulation-floculation

L’eau usée provenant de l’homogénéisateur est dirigée vers les chambres de coagulation-floculation.

Dans la première chambre, le coagulant est dosé et dans la seconde, le floculant. La dosification de ces produits améliorera le rendement du système DAF en provoquant la formation de flocons. Depuis ces chambres, l’eau passe à l’équipement de flottation.

Équipement de flottation par air dissous (DAF)

L’équipement de flottation DAF permet d’éliminer les huiles, les graisses, la matière colloïdale et les solides sédimentables par injection d’air sous pression, provoquant la flottation des contaminants en suspension, qui sont ensuite entraînés pour leur séparation de l’eau clarifiée.

Traitement biologique aérobie avec MBR

Le traitement biologique est réalisé par la technologie MBR, qui combine le processus conventionnel de boues actives avec la filtration par membranes d’ultrafiltration.

Dans les réacteurs biologiques, un groupe de bactéries est mis en contact avec l’eau à traiter en présence d’oxygène en excès. Cet oxygène est apporté par des souffleurs, qui introduisent de l’air de manière uniforme à travers des grilles de diffuseurs à bulles fines.

Membranes d’ultrafiltration (UF)

Les systèmes MBR utilisent des membranes d’ultrafiltration. Ce type de membranes fonctionne généralement immergé dans le réacteur lui-même ou dans un réservoir annexe au réacteur biologique qui reçoit le mélange de liqueur (boues actives).

Dans ce dernier cas, les travaux de maintenance et de nettoyage des membranes sont facilités.

La filtration se produit en soumettant les membranes à une légère dépression (0,5-1 bar) de manière à ce que le perméat les traverse et circule à l’intérieur, tandis que les solides restent à l’extérieur.

Ces membranes d’ultrafiltration présentent une taille de pore d’environ 0,035 μm, ce qui leur permet de retenir tous les solides dépassant cette taille, ainsi que des bactéries et certains virus.

Les boues produites sont recirculées vers le réservoir d’aération afin de maintenir une concentration de boues déterminée. L’excès de boues est purgé et envoyé à la ligne de traitement des boues pour leur conditionnement.

Dans le cas du traitement biologique avec MBR, on obtient une eau traitée de meilleure qualité que dans la solution précédente, qui peut être déversée dans un cours d’eau public ou réutilisée dans certains processus, conformément au RD 509/1996, avec les limites suivantes :

| Paramètre | Quantité limite | Unité |

|---|---|---|

| DCO | 125 | mg/l |

| DBO5 | 25 | mg/l |

| SS | 35 | mg/l |

Le schéma suivant correspond au processus décrit pour la Solution 2 :

Traitement des boues

Il existe divers systèmes pour le traitement des boues produites dans la station d’épuration. Tous sont destinés à réduire le volume, l’impact environnemental et les mauvaises odeurs.

Nous proposons deux solutions viables :

Digestion et séchage mécanique des boues

Cette option se compose de :

Digesteur de boues

La boue excédentaire du traitement est purgée dans un digesteur de boues. Ce processus est très efficace pour la réduction des microorganismes et du contenu en matière organique, ce qui minimise le potentiel de génération de mauvaises odeurs, ainsi que la quantité de boue à gérer.

Épaississeur par gravité

Après le digesteur, la boue passe à l’épaississeur par gravité. L’objectif est de réduire le volume de la boue en éliminant partiellement l’eau présente.

Avec ce système, on obtient des boues avec 4-6 % de matière sèche.

Traitement des boues

Il est courant de rencontrer des lignes de déshydratation mécanique des boues composées d’un épaississeur statique, avec ajout d’un polielectrolyte, suivi d’un filtre à bande, d’un filtre presse ou d’un décanteur centrifuge.

Avec ces technologies, il est difficile de dépasser 30 – 40 % de MS dans la boue déshydratée.

Déshydratation par évaporateur à vide

Une autre option consiste à utiliser un système d’évaporation à vide, qui simplifie considérablement l’installation, et avec lequel on peut obtenir un boue de haute concentration (>50 % MS). Avec ce système, on obtient une eau condensée de qualité excellente qui peut être réutilisée ou déversée dans l’environnement.

Les solides séparés dans les tamis initiaux de la station d’épuration des eaux usées, ou ceux obtenus dans les différentes phases du processus de production de jus, peuvent être récupérés avec un évaporateur à vide, ce qui se traduit par une minimisation notable des déchets finaux et, dans de nombreux cas, des sous-produits rentables, contribuant à la durabilité de cette industrie.

Extraction de Composés Précieux

- Fibres : Les fibres peuvent être utilisées dans la production d’aliments riches en fibres ou de suppléments.

- Antioxydants : Des composés bioactifs avec des bénéfices pour la santé peuvent être extraits.

- Fermentation : Les déchets peuvent être fermentés pour produire du biogaz ou du bioéthanol, contribuant à la durabilité énergétique, ou peuvent être compostés pour produire des engrais naturels, fermant ainsi le cycle des nutriments.

Conclusions

Le traitement des eaux usées dans l’industrie des jus est un processus crucial. L’investissement dans des technologies appropriées et la formation de personnel qualifié sont fondamentaux pour garantir une gestion efficace et durable de ces ressources.

Le processus de traitement habituel consiste en un prétraitement par séparation avec des grilles et/ou des tamis appropriés, suivi de processus physico-chimiques et biologiques, dont la composition dépendra de l’analyse des effluents et du point de déversement auquel ils sont destinés.

Les déchets obtenus (solides séparés et boues) sont réutilisables dans de nombreux cas. L’évaporation à vide est une bonne solution pour la valorisation de ces solides et boues, lorsqu’il existe la possibilité de les convertir en sous-produits.