SECTIONS

- Introduction

- Description du procédé

- Cadre d’application

- Conditions de fonctionnement

- EDI alternative à l’échange ionique

- Prétraitement nécessaire pour l’EDI

- Résumé

INTRODUCTION

Pendant les dernières années, les recherches se sont centrées sur le développement de technologies de traitement de l’eau qui n’utilisent pratiquement pas de produits chimiques, afin d ‘éviter des rejets avec des charges polluantes élevées. De nombreux procédés industriels ont besoin d’eau d’une très grande qualité (eau ultra pure).

Pour l’obtenir, on utilisait habituellement des technologies d’échange ionique avec des résines synthétiques, qui une fois saturées par les sels échangés dans le procédé de déminéralisation, devaient être régénérées avec des réactifs acides et alcalins qui devaient être utilisés d’une manière très excédentaire, afin de garantir un bon rendement. Puis ils devaient être neutralisés et ensuite rejetés dans l’environnement.

Comme alternative à ce procédé efficace mais polluant, actuellement on utilise deux systèmes qui se complètent. Ce sont l’osmose inverse (RO) et l’électrodéionisation (EDI), pour obtenir de l’eau d’une grande qualité, en éliminant pratiquement la totalité des réactifs chimiques employés dans les procédés d’échange ionique.

L’électrodéionisation (EDI ou CEDI) est une technologie qui combine deux techniques de purification de l’eau : l’électrodialyse et l’échange ionique. Bien que l’électrodéionisation ait déjà été décrite par Kollsman en 1957, ce n’est qu’en 1987 qu’elle est introduite dans les procédés de production d’eau d’une grande pureté pour l’industrie pharmaceutique, microélectronique et la production d’énergie dans les chaudières à haute pression.

En janvier 1998, après une révision technique exhaustive, on commença à employer la technologie de l’électrodéionisation E-Cell (connue comme EDI), derrière un équipement d’osmose inverse (RO), dans la conception de systèmes de déionisation de base. Pendant les dernières années, le procédé de l’électrodéionisation en continu a été développé dans le but d’améliorer les prestations des équipements et leur procédé de fabrication, réduction des coûts de matériaux et d’entretien, réduction de l’espace requis, assainissement et simplification du design.

DESCRIPTION DU PROCÉDÉ

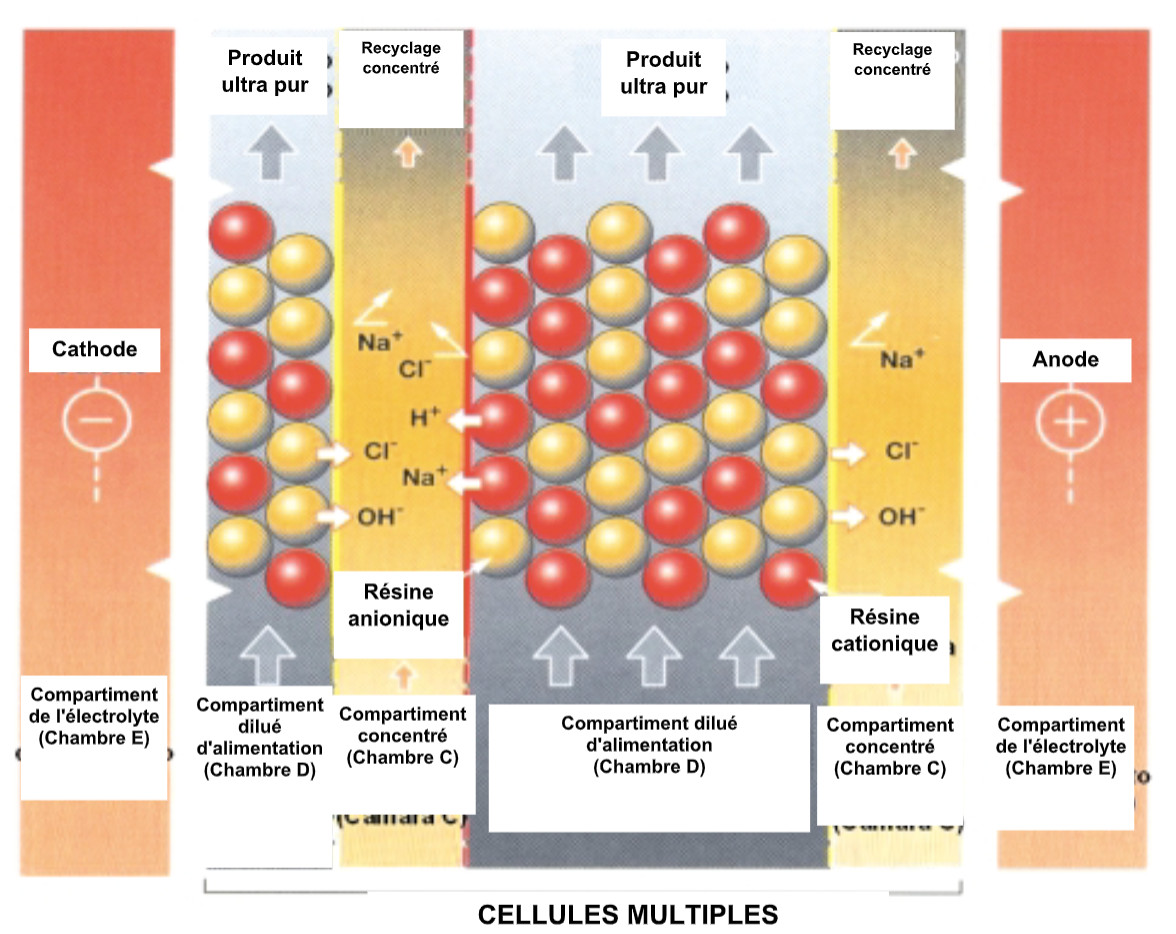

Un équipement d’EDI consiste essentiellement en une chambre contenant une résine cationique forte et une anionique forte d’échange ionique, empaquetées dans un espace (cellule) entre une membrane d’échange cationique et une membrane d’échange anionique ; de sorte que seul les ions puissent passer à travers les membranes.

L’eau d’entrée passe à travers le mélange de résines d’échange ionique et, en même temps, une source externe de courant l’alimente en courant continu à travers des électrodes (cathode et anode).

Le voltage du courant continu crée une circulation à travers la résine qui entraîne les cations vers la cathode et les anions vers l’anode. Sur la route des ions vers la membrane, ceux-ci peuvent passer dans des chambres du concentré, mais ils ne peuvent plus s’approcher de l’électrode. Ils sont bloqués par la membrane contiguë, qui contient une résine avec la même charge fixe.

Ainsi, les membranes d’échange ionique éliminent électriquement les ions de l’eau d’entrée et les font passer vers le concentré qui sort des deux membranes d’échange ionique, en produisant ainsi de l’eau déionisée de grande qualité.

Régénération des résines d’échange ionique contenues dans l’EDI

L’EDI élimine les ions de l’eau, en même temps que les résines d’échange ionique contenues entre les membranes sont régénérées avec un courant électrique. Cette régénération électrochimique utilise un potentiel électrique pour réaliser le transport ionique et remplace la régénération chimique des systèmes traditionnels d’échange ionique, qui, comme c’est bien connu, se vérifie à travers l’acide et la soude.

Dans le compartiment d’alimentation, les résines d’échange ionique aident à transporter les ions vers le compartiment concentré. Comme l’eau réduit sa concentration d’ions, une dissociation de l’eau dans l’interface d’échange cationique et anionique se produit, ce qui provoque un flux continu d’hydrogène et d’ion hydroxyle. Ces ions agissent comme un régénérant pour les résines d’échange ionique présentes dans ce compartiment et ils maintiennent les résines, à la sortie de celui-ci, dans un état de grande régénération, nécessaire pour la production d’eau de la grande qualité souhaitée.

Consommation énergétique

Le coût de fonctionnement d’un système d’EDI est fondé sur la puissance électrique fournie au système. Cependant, il faut presque toujours envisager que la plus grande partie du coût total du fonctionnement correspond à la puissance électrique consommée par l’équipement d’OI employé pour le prétraitement. Le coût moyen de l’énergie électrique consommée par l’EDI est d’environ 0,3 kW/m3 d’eau traitée.

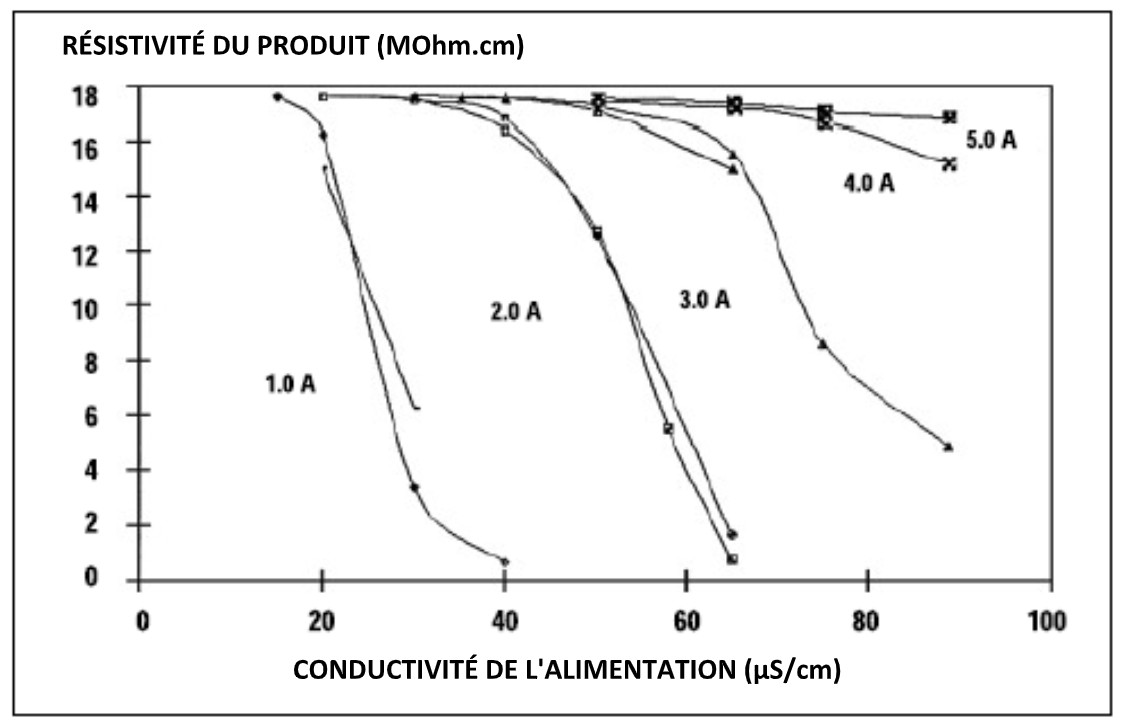

Dans le graphique suivant, nous observons le comportement épurateur d’une EDI, selon la qualité de l’eau apportée et l’ampérage appliqué. Conformément aux observations, la qualité de l’eau obtenue devient pratiquement asymptomatique dans tous les cas indiqués:

CADRE D’APPLICATION

L’EDI a une grand champ d’utilisation : Vétérinaire, Cosmétique, Biotechnologie, et les cas dans lesquels, en résumé, elle remplace les traitements finaux pour de l’eau d’une grande pureté. Mais il convient de remarquer son utilisation prioritaire dans les trois domaines suivants:

- Industrie pharmaceutique

- Industrie énergétique

- Industrie microélectronique

En fait, les modules fabriqués le sont en fonction de leur application ; voyons les exemples suivants:

Industrie pharmaceutique

L’eau d’alimentation de nombreux procédés et lavages de l’industrie pharmaceutique, ont besoin d’eau d’une très grande qualité qui est régie par les différentes normes de la Pharmacopée, notamment de la Pharmacopée américaine (USP) et de la Pharmacopée européenne (Ph Eur). La Pharmacopée américaine définit deux qualités de l’eau : eau purifiée (PW) et eau pour injectables (WFI). La Pharmacopée européenne définit trois qualités de l’eau : eau purifiée, eau pour injectables et eau hautement purifiée.

| Spécifications pharmacopée américaine | ||

| USP28-NF23 Eau purifiée PW | ||

| Conductivité | < 1.1 μS/cm à 20ºC | |

| Bactéries | <100 ufc/ml | |

| Carbone organique total TOC | <500 μg C/l | |

| Eau pour injectables (WFI) | ||

| Conductivité | <4.3 μS/cm à 20ºC | <1.1 μS/cm à 20ºC |

| Bactéries | <100 ufc/ml | <10 ufc/100 ml |

| Carbone organique total TOC | <500 μg C/l | <500 μg C/l |

| Endotoxines par LAL | – | <0.25 EU/ml |

Les systèmes les plus avancés associent la technologie de l’osmose inverse et l’électrodéionisation en continu dans des systèmes d’assainissement avec de l’eau chaude (80º C) conformément aux standards de la Pharmacopée américaine, européenne et de la FDA.

Industrie de l’énergie

Le traitement de l’eau pour le fonctionnement des chaudières à haute pression et la génération de vapeur, pour la production d’énergie, implique la conception d’usines dont l’eau produite est d’une grande qualité. La conception traditionnelle se fonde sur l’application de chaînes d’échange ionique avec des colonnes cationiques et anioniques suivies de lits mixtes qui peuvent atteindre des valeurs de conductivité inférieures à 0,10 μS/cm et de concentration de silice (SiO2) inférieure à 0,10 μg/l. (paramètres généralement exigés, surtout pour les turbines de génération d’énergie).

Les conceptions fondées sur la combinaison de l’osmose inverse et de l’électrodéionisation en continu ont permis des améliorations dans la réduction des coûts de fonctionnement, l’élimination de la manipulation de produits corrosifs, la réduction de l’impact environnemental, en éliminant les rejets provenant de la régénération des résines cationiques et anioniques et la mise en place d’une garantie d’une plus grande stabilité de la qualité de l’eau produite, par rapport à la conception traditionnelle.

Microélectronique

La production de semi-conducteurs dans l’industrie microélectronique requiert également de l’eau d’une grande pureté et de meilleure qualité. Les spécifications qualité exigent non seulement des valeurs de résistivité atteignant 18 MΩ-c , mais aussi la réduction proche de la limite de détection du carbone organique dissout, silice, bore, bactéries, particules d’une dimension supérieure à 0,05 μm et des métaux.

CONDITIONS DE FONCTIONNEMENT

Exemple de caractéristiques E-Cell™ MK : Eau ultra pure pour l’énergie, les semi-conducteurs et l’industrie en général.

| Récupération nominale | 90-95% |

| Consommation énergétique DC | 0.05 à 0.4 kWh/m3 |

| Pression d’alimentation | 3.1 à 6.9 bar |

| Débit de l’eau produit | > 16 MOhm cm |

| Sortie du silice | < 5ppb |

| Voltage d’alimentation | 480VAC/3/60Hz/400VAC 50Hz |

Qualités des eaux d’apport et produit EDI

| Paramètres | Sortie OI | Sortie EDI | EDI % rétention |

| Anions déterminés par IC (µg/L) | |||

| Chlorure | 750 | <0.02 | >99.99 |

| Nitrate | 58 | <0.02 | >99.96 |

| Phosphate | 27 | <0.02 | >99.92 |

| Sulfate | 210 | <0.05 | >99.97 |

| Cations déterminés par IC (µg/L) | |||

| Sodium | 1100 | 0.24 | >99.97 |

| Ammonium | 7 | <0.05 | >99.28 |

| Potassium | 26 | <0.02 | >99.92 |

| Calcium | 6 | <0.02 | >99.66 |

| Traces de métaux déterminés par ICP-MS (µg/L) | |||

| Aluminum | 0.22 | <0.003 | >98.63 |

| Bore | 13 | <0.05 | >99.61 |

| Lithium | 0.05 | <0.002 | >96.00 |

| Manganèse | 0.03 | <0.002 | >93.33 |

| Potassium | 23 | <0.1 | >99.56 |

| Rubidium | 0.04 | <0.001 | >97.50 |

| Silice | 110 | <0.5 | >99.54 |

| Sodium | 1300 | <0.26 | >99.98 |

| Zinc | 0,09 | <0.005 | >94.44 |

EDI ALTERNATIVE À L’ÉCHANGE IONIQUE

Les systèmes classiques consistent essentiellement dans des colonnes d’échange chargées avec des résines cationiques suivies de colonnes avec des résines anioniques en atteignant des qualités de jusqu’à 1 MΩ·cm. En cas d’exigences d’une plus grande qualité, il faut compléter l’installation par des colonnes chargées d’un mélange de résines et ce que l’on appelle des lits mixtes ; desquels on peut obtenir des qualités allant jusqu’à 18 MΩ·cm. Avec ce type d’installations on obtient des qualités de l’eau élevées. Mais en contrepartie, de grandes quantités d’acide et de soude sont nécessaires pour la régénération.

Avec l’utilisation de l’osmose inverse, en prétraitement de l’eau d’alimentation des résines, cela a permis de réduire en grande quantité la consommation de réactifs. Mais la tendance actuelle est de procéder à l’élimination totale des réactifs de régénération, ce qui est possible à travers l’intégration de l’EDI comme traitement final.

L’EDI est une alternative efficace des lits mixtes d’échange ionique, placée immédiatement après une étape d’osmose inverse, intégrée dans un train de base de déionisation. L’association RO/EDI réduit, de manière importante, les coûts d’investissement et de fonctionnement.

Certains des avantages de l’EDI face aux systèmes traditionnels d’échange ionique sont:

- Élimination du procédé en batch et fourniture d’une qualité de l’eau importante

- Pas besoin d’intervention de l’opérateur

- Sans procédures d’opération complexes

- Réduction de la période de commissionnement, de l’espace et du temps d’installation

- Réduction des contraintes dans l’usine

- Faible entretien

- Moins d’espace requis

- Redondance optimisée

- Transport facile

- Modularité

- Sans rejets dangereux

- La neutralisation des rejets n’est pas nécessaire

- Rejet (Concentré) recyclable

- Respecte l’environnement

- Contribue à respecter ISO 14000

Dans le tableau suivant, on propose la comparaison entre les deux systèmes de déionisation:

| Électrodéionisation | Échange ionique | |

| Utilisation de produits chimiques | Pas d’utilisation de produits chimiques, la régénération est électrique | Oui, utilisation d’alcalis et d’acides |

| Continuité | Oui, régénération en continu | Requiert des équipements de stand-by |

| Qualité de l’eau | Besoin d’eau d’alimentation de grande qualité, <60uS/cm | Plus grande tolérance de l’eau d’alimentation |

| Récupération de l’eau | Entre 80 et 95% | Entre 95- 98% |

| Rejet | Pas de production d’effluents dangereux, pH neutre et < 300-400 uS/cm | Il faut neutraliser le rejet |

| Maintenance | Changements d’électrodes | Faible entretien |

| CAPEX | Coûts similaires | Coûts similaires |

| OPEX | Coût inférieur, économie en produits chimiques et équipements de régénération | Coût supérieur |

PRÉTRAITEMENT NÉCESSAIRE POUR L’EDI

Comme indiqué, même si l’EDI offre d’importants avantages sur l’échange ionique, elle a aussi des limitations dues à la facilité avec laquelle elle s’encrasse et les facteurs de concentration élevés obtenus (FC = 10) qui représenteraient l’équivalent de 90 % de conversion.

La limitation de la dureté de l’eau d’alimentation est très importante pour les deux systèmes. Dans les lits mixtes il ne faut pas dépasser une dureté totale de 4 – 5 ppm CaCO3, tandis que dans le cas de l’EDI, elle se limite à une valeur très faible (< 1 ppm CaCO3).

Un autre paramètre important, surtout dans l’EDI, c’est la concentration de CO2 libre. Car elle limite le rendement maximum que l’on peut obtenir. Ainsi, pour obtenir une conversion supérieure à 90 %, il faudra descendre en dessous de 10 ppm, et la concentration de ce gaz dans le perméat de l’osmose inverse, sera sensiblement supérieure. Car elle traverse la membrane du côté du perméat, de là que le pH de l’eau osmosée ait tendance à être acide. Car l’équilibre entre HCO3– et CO2 disparaît.

Pour résoudre ce problème, on peut agir de deux façons:

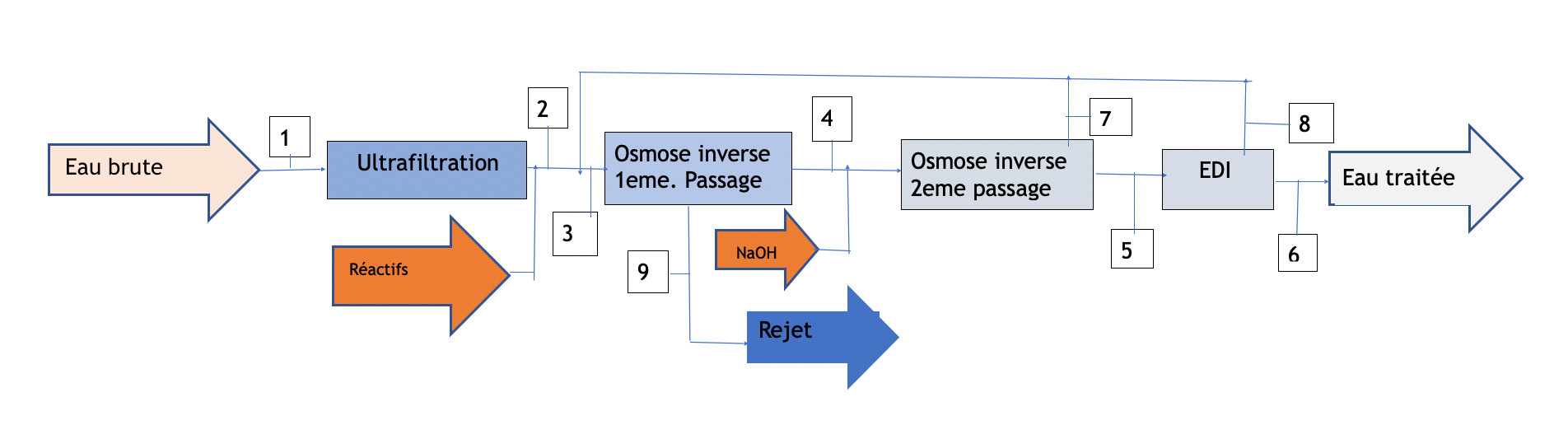

Prétraitement avec deux passages d’osmose inverse

Il consiste à disposer de deux passages d’osmose inverse, le deuxième alimenté par le perméat du premier, après réajustement du pH avec du NaOH.

Diagramme 1

| Concept | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| TDS (mg/l) | 1000 | 1000 | 800 | 60 | 10 | <0,08 | 65 | 100 | 5000 |

| Q (m3/l) | 10 | 9,8 | 12 | 9,6 | 8,15 | 7,6 | 1,45 | 0,8 | 2,4 |

| Conversion(%) | 98 | 80 | 85 | 93 |

Comme indiqué dans le diagramme 1 en annexe, le procédé exige une ligne de traitement qui commence par une ultra filtration, en protection des membranes d’osmose inverse. Le rejet du premier passage est rejeté (il peut être desséché à travers un évaporateur à vide, si l’on souhaite obtenir zéro rejet). Le perméat est conduit au deuxième passage de l’osmose, après réajustement du pH à travers du NaOH. Ainsi, le CO2 libre réagit avec le NaOH et forme du Na2CO3, et le perméat qui découle du deuxième passage alimente l’EDI.

À la fois le rejet du deuxième passage et celui de l’EDI, auront une salinité sensiblement inférieure à celle de l’eau brute. C’est pourquoi ils sont recyclés en tête de l’installation, en obtenant ainsi un rendement global de l’eau d’apport de l’ordre de 77%.

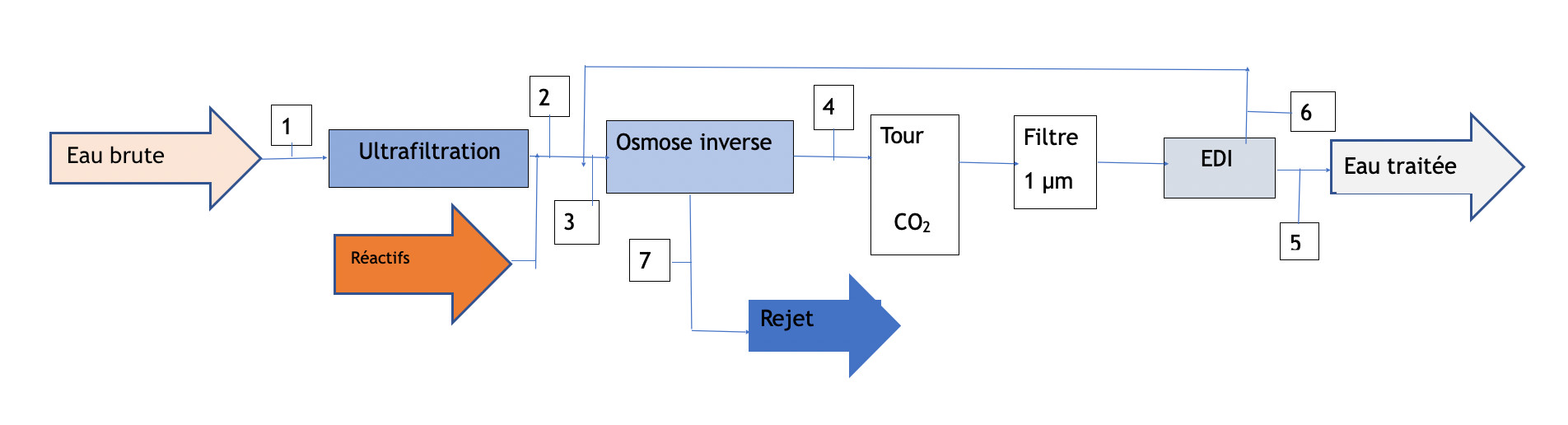

Prétraitement avec un seul passage d’osmose inverse

Bien qu’il soit toujours utile d’utiliser des membranes à haut rejet (HR) pour le procédé d’osmose inverse appliqué comme prétraitement de l’EDI, dans ce cas, il l’est bien plus encore. Car il faut se maintenir dans les limites de salinité exigées, comme décrit dans le point 2.

En fonction du niveau de HCO3-, l’eau osmosée aura un contenu de CO2 en excès qui devra être éliminé. Nous pouvons utiliser divers moyens de dégasification comme les tours de stripping, la dégasification à vide ou les membranes de type Liquid-Cell, pour leur séparation. Mais les coûts justifient l’installation d’un système simple d’élimination du CO2 dans une tour traditionnelle de stripping, calculée avec la hauteur suffisante de packing, pour obtenir la valeur souhaitée, ou si nécessaire, avec une dose complémentaire de NaOH, jusqu’à réussir à réduire sa concentration.

Diagramme 2

| Concept | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| TDS (mg/l) | 1000 | 1000 | 932 | 65 | <0,1 | 110 | 4545 |

| Q (m3/l) | 10 | 9,8 | 10,7 | 8,4 | 7,7 | 0,8 | 2,3 |

| Conversion(%) | 98 | 80 | 90 |

Dans le diagramme 2, se trouve le graphique des blocs et le bilan des débits et des salinités qui s’obtiennent avec cette option. Comme on peut l’observer, le rendement global de l’eau d’apport est similaire au modèle précédent. Bien que la qualité de l’eau produite soit un peu inférieure. Mais le coût de l’installation et de l’exploitation sont aussi inférieurs.

Il est assez logique de penser que, pour l’industrie pharmaceutique, on recommande l’option du double passage de l’osmose inverse, afin d’éviter les pollutions éventuelles que peut contenir l’air de l’apport de la tour d’élimination du CO2 atmosphérique ; cependant, pour l’industrie de l’énergie et celle de la microélectronique, l’option d’un seul passage peut être utilisée, en fonction de la qualité de l’eau brute et de celle obtenue pour la phase d’osmose inverse.

RÉSUMÉ

La technologie de l’Électrodésionisation, même si elle semble récente, est employée dans l’industrie de l’eau ultra pure depuis plus de deux décennies. Ce qui la consolide comme un système d’épuration qui a pratiquement écarté d’autres technologies, comme l’échangeur ionique, dans de nombreuses applications. L’avenir s’oriente vers l’amélioration des prestations, la réduction du coût de l’installation et l’augmentation de la résistance à l’encrassement, afin de pouvoir l’étendre à de nombreuses autres applications. En fait, au cours des dernières années des systèmes à membranes ont été développés qui permettent d’augmenter le rendement et de réduire l’espace occupé pour le fonctionnement avec des systèmes de cellules à membranes plates ou “stacks”.

Une valeur indiscutable du système, c’est la non-utilisation de réactifs. Ce qui se traduit par un avantage important pour l’environnement et une réduction des coûts de fonctionnement. Les équipements de prétraitement ont évolué également, et l’EDR joue de plus en plus un rôle important comme prétraitement pour l’EDI, au fur et à mesure qu’elle devient plus compétitive et efficace.