Secciones

- La industria papelera y la importancia del agua en sus procesos

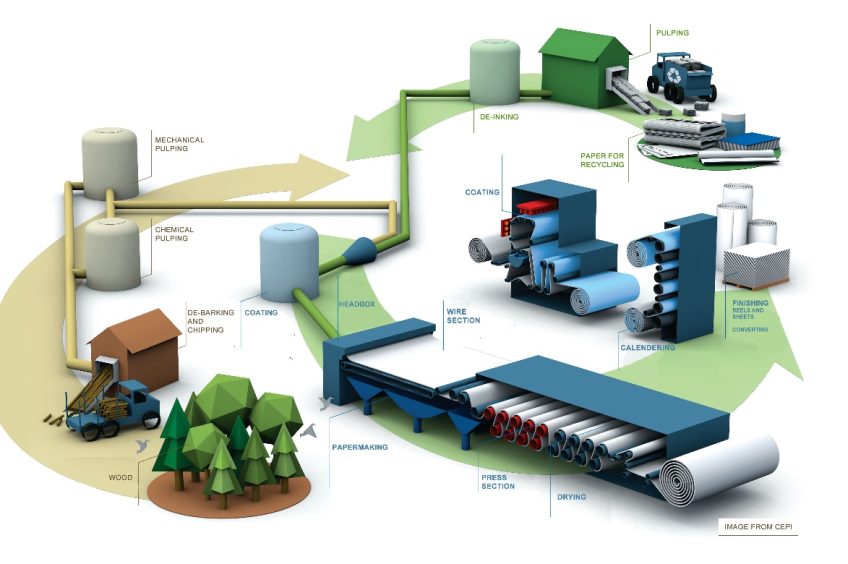

- Proceso de fabricación de papel

- Las aguas residuales de la industria papelera

- Tratamiento de efluentes

- Tratamiento de los residuos por evaporación a vacío

- Conclusión

La industria papelera y la importancia del agua en sus procesos

La fabricación de papel constituye una de las principales industrias manufactureras en todo el mundo, proporcionando una amplia gama de productos esenciales para nuestra vida diaria.

El proceso de producción de papel genera grandes cantidades de aguas residuales que, si no se tratan adecuadamente, pueden tener un impacto negativo en el medio ambiente y la salud pública.

El papel consiste en un entramado de fibras vegetales con un elevado contenido de celulosa que han sido tratadas mediante diferentes procesos, dispuestas sobre un tamiz y finalmente secadas.

Estas fibras pueden provenir de diferentes plantas y árboles, pero la fuente mayormente empleada es la de madera de coníferas, por la elevada longitud y resistencia de sus fibras. Un tercio de toda la madera procesada en el mundo tiene como finalidad la producción de papel y de pulpa.

La fabricación de papel consume distintos recursos:

- Materia Prima (Aprox. 2,5 Tm madera /Tm papel)

- Productos Químicos (NaOH, sulfitos, oxidantes, etc.)

- Agua y Energía (aprox. 10 – 15 m/Tm papel)

En el proceso de fabricación de papel, el agua se utiliza como:

- Medio de desintegración de la materia prima

- Transporte de las fibras

- Formación del papel

Proceso de fabricación de papel

Separación de la celulosa

El proceso empieza con la separación de la celulosa del resto de sustancias (lignina, aceites, resinas, etc.), la cual supone el 50% en peso.

Para la extracción de las fibras de celulosa se pueden emplear 2 sistemas:

- Pulpa mecánica: moler la madera. La calidad de la pasta obtenida es menor pero no se producen tantos residuos líquidos.

- Pulpa química: someter las astillas de madera a un tratamiento químico, con la finalidad de solubilizar la lignina para que las fibras de celulosa se liberen.

Los productos químicos empleados pueden ser:

- Productos alcalinos: Con este método se generan unos efluentes de color negro muy contaminantes, los cuales son tratados para recuperar el sulfuro de sodio y la sosa cáustica.

- Sulfitos: En este sistema también se pueden recuperar parte de los productos químicos utilizados, como es el caso del ácido sulfúrico.

Los productos químicos que no pueden ser recuperados se pierden con los efluentes residuales, junto con restos de celulosa que no ha sido retenida y que aporta una elevada DQO al efluente.

Blanqueo de la pasta

Los restos de lignina que quedan junto a las fibras de celulosa le proporcionan color a la pasta, especialmente en el caso de la pulpa mecánica.

Para la obtención de pulpa blanca es necesario someter la pulpa a un proceso de blanqueo, el cual puede ser llevado a cabo de diferentes maneras:

- Peróxido de Hidrógeno: aunque no elimina la lignina, sí le sustrae el color.

- Cloro gas o de dióxido de cloro: Este proceso es mucho menos sostenible ambientalmente ya que genera una gran cantidad de compuestos organoclorados, incluyendo dioxinas y furanos.

- Ozono: Esta opción no genera subproductos y por ello ha desplazado el uso de cloro.

La mezcla de diferentes tipos de pulpa húmeda con sustancias de relleno (carbonato de calcio, caolín, dióxido de titanio, etc.) y con otros aditivos (sulfato de aluminio, colorantes, almidón, látex, etc.) se extiende uniformemente sobre un soporte metálico y se seca, obteniéndose el papel.

Para la producción de papel para escritura o impresión, la superficie de papel se alisa posteriormente mediante medios mecánicos.

Las aguas residuales de la industria papelera

Durante la producción de papel se consume un elevado volumen de agua, la cual debe de ser además de gran calidad. Las aguas residuales de fabricación de papel provienen principalmente de tres fuentes:

- El líquido residual que se produce durante el tratamiento de la pulpa (licor negro).

- El agua blanca de las máquinas de papel, producida en el proceso de fabricación.

- Los vertidos de lavado, cribado y blanqueo de la pulpa. Estos vertidos están cargados de sustancias contaminantes que deben ser separadas para poder reutilizarlos o verterlos.

Aproximadamente se necesitan entre 1 y 15 m3 de agua de aporte por cada tonelada de madera utilizada para fabricar papel, en función de si existe o no reutilización de agua.

Los efluentes generados contienen una elevada contaminación debida a más de 250 compuestos diferentes.

Algunos son de origen natural y proceden de la madera (lignina, taninos, etc.), otros son sintéticos y se incorporan al efluente en los procesos de fabricación y blanqueo de las pastas de celulosa, como es el caso de fenoles, dioxinas y furanos.

Como se ha mencionado, el proceso de fabricación de pulpa y papel genera aguas residuales con características complejas debido a la gran diversidad de sustancias que se encuentran en el efluente residual. Entre los contaminantes principales se encuentran:

- Material orgánico: fibras de celulosa, lignina y otros residuos de la madera.

- Sólidos en suspensión: restos de fibras y partículas.

- Compuestos tóxicos: derivados del cloro en el blanqueo, como dioxinas y furanos.

- Nutrientes: nitrógeno y fósforo.

La Demanda Química de Oxígeno (DQO) y la Demanda Biológica de Oxígeno son indicadores de la cantidad de materia orgánica que demanda oxígeno para descomponerse.

El tratamiento de estas aguas residuales busca reducir o eliminar estos contaminantes para cumplir con las regulaciones ambientales y evitar daños al ecosistema.

A continuación, se muestra una analítica promedio de los vertidos que se encuentran en distintas fases del proceso de tratamiento de aguas residuales de una industria papelera:

| Punto muestreo | SS (mg/l) | DQO (mg/l) | DBO5 (/mg/l) |

|---|---|---|---|

| Vertido a tratar | 1200 | 1200 | |

| Vertido tras Fisicoquímico | 50 | 240 | 120 |

| Vertido final | ≤20 | ≤150 | ≤25 |

Es importante tener en cuenta que la producción de pasta y papel precisa de agua de buena calidad a fin de conseguir un buen producto.

Dependiendo de la ubicación de la fábrica, es posible que sea necesario consumir agua de las redes de abastecimiento de poblaciones, lo cual debe ser evitado en la medida de lo posible.

Por ello, además de reciclar aguas residuales tratadas de la propia fábrica, también se ha optado, en ocasiones, por utilizar aguas recicladas de EDARs próximas.

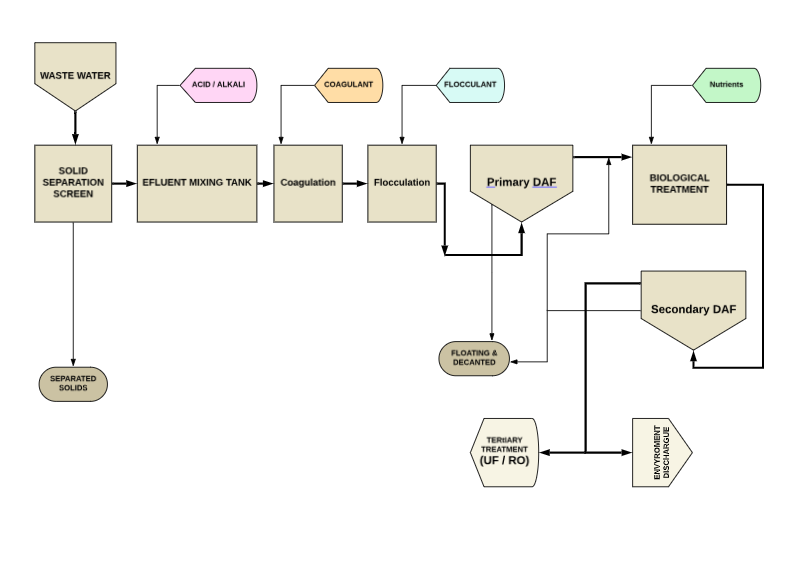

Tratamiento de efluentes

Existen dos opciones para el tratamiento de las aguas residuales producidas por las industrias papeleras, según se reutilice o no parte de sus vertidos:

Ciclo abierto: Tratamiento de las aguas sin reutilización

La opción más sencilla consiste en tratar adecuadamente los efluentes y descargar el efluente tratado al medio ambiente cumpliendo con las normativas y evitando cualquier impacto ambiental.

Un tratamiento satisfactorio de los efluentes comprendería las etapas siguientes:

- Homogeneización y neutralización de pH

- Coagulación-floculación seguida de una decantación o flotación DAF

- Eliminación de la materia orgánica mediante un proceso biológico (anaerobio o aerobio), o mediante una oxidación avanzada (con ozono, Fenton o foto-Fenton).

Ciclo cerrado: Tratamiento de las aguas con reutilización

Existe una alternativa más sostenible y en muchos casos también más económica, que consiste en tratar los efluentes con la finalidad de recuperar el agua para su reutilización.

Dado que la producción de pasta y papel requiere de agua en numerosas etapas del proceso productivo, incorporar tecnologías de tratamiento de aguas residuales en la cadena de producción facilita que una misma corriente de agua pueda ser reutilizada continuamente en la misma etapa del proceso, o que pueda ser enviada y aprovechada en otra etapa.

Con un ciclo cerrado se consigue alcanzar un doble objetivo:

- Minimización del agua consumida

- Minimización de los residuos líquidos producidos

Gracias a este sistema se reduce el impacto ambiental del proceso en su conjunto.

Para obtener un agua de suficiente calidad para su reutilización, se requiere de un tratamiento más exhaustivo que el descrito en el Ciclo Abierto. Las principales etapas de este tratamiento son las siguientes:

- Homogeneización, neutralización de pH y decantación o flotación DAF: estos procesos separan los coloides y los sólidos en suspensión de mayor tamaño

- Oxidación avanzada (ozonización preferiblemente): con esta etapa se destruyen las moléculas orgánicas de gran tamaño y que pueden ser refractarias en un posterior proceso biológico.

- Tratamiento biológico anaerobio/aerobio: reduce el contenido de materia orgánica disuelta en el líquido. Con el proceso anaerobio se produce biogás que se puede utilizar como combustible para generación de energía.

- Clarificación del efluente mediante decantación o flotación DAF

- Filtración del efluente de la digestión con ultrafiltración (UF): primero mediante filtros de arena y posteriormente con membranas de ultrafiltración.

- Tratamiento por ósmosis inversa: el agua ultrafiltrada es sometida a un proceso de ósmosis inversa, tras el cual se obtiene un agua que tiene la calidad necesaria para poder ser reutilizada dentro del proceso de fabricación de papel.

- Evaporación al vacío: los residuos y rechazos restantes se pueden tratar mediante evaporación al vacío para minimizar su volumen. El agua recuperada en la evaporación también puede ser reutilizada, mientras que el concentrado, reducido a su mínima expresión, se debe gestionar como un residuo.

- Incineración: Los lodos generados, juntamente con residuos vegetales como cortezas de árboles, serrín, etc, se pueden quemar en una caldera que aporta energía a los procesos de la industria.

En este momento, es importante recordar que si la planta de tratamiento de aguas incluye un reactor anaerobio, se debe sumar como combustible el biogás (básicamente metano) que procede de la digestión biológica.

La suma de estas fuentes de energía sirve para satisfacer los requerimientos energéticos del evaporador y el proceso global de la fábrica.

Tratamiento de los residuos por evaporadores al vacío

Los evaporadores al vacío permiten la reducción del volumen de desechos líquidos y la recuperación de recursos valiosos.

Este proceso aprovecha la disminución del punto de ebullición de los líquidos bajo condiciones de presión reducida, permitiendo la evaporación a temperaturas más bajas que las normales.

Principios y beneficios de la evaporación al vacío

La evaporación al vacío se basa en la relación inversa entre la presión y la temperatura de ebullición de un líquido.

Al reducir la presión en un sistema cerrado, los líquidos comienzan a evaporarse a temperaturas considerablemente más bajas.

En la industria papelera, los efluentes líquidos suelen contener agua, contaminantes orgánicos e inorgánicos, y compuestos químicos utilizados en los procesos de fabricación y tratamiento.

La evaporación al vacío permite reducir significativamente la cantidad de residuos líquidos, a la vez que facilita la recuperación de productos químicos, como agentes blanqueadores o adhesivos, que pueden ser reutilizados en la cadena de producción, reduciendo el costo de materia prima.

Adicionalmente, los evaporadores al vacío recuperan un elevado porcentaje de agua de alta calidad, que puede ser incorporada al proceso productivo gracias a su alta pureza.

En resumen, la evaporación al vacío es una tecnología de alto rendimiento con una clara aplicación en la industria papelera, que está cada vez más alineada con las tendencias de sostenibilidad y optimización de recursos.

Conclusión

Las industrias de fabricación de papel y sus derivados consumen importantes cantidades de agua para sus procesos productivos. Además, generan vertidos altamente contaminados por la separación de productos que se contienen en la materia prima, así como de los reactivos que se utilizan para los distintos tratamientos del proceso.

Ante la creciente demanda de papel, y al consumo asociado de agua, se hace preciso un perfeccionamiento de los procesos de depuración de las aguas residuales producidas, a la vez que una modificación de los procesos industriales que se siguen en la fabricación del papel.

El objetivo que se están marcando las industrias es la recuperación de vertidos tratados con el objetivo de alcanzar el denominado «vertido cero», para minimizar el impacto medioambiental con la reducción del consumo de agua y la reducción de residuos generados; para ello se deben utilizar tecnologías de depuración de aguas que tienen elevados rendimientos.

La evaporación a vacío representa una solución innovadora y efectiva para el tratamiento de aguas residuales en la industria papelera y de pulpa de papel. Su capacidad para minimizar el volumen de residuos y facilitar la recuperación de agua la convierte en una opción atractiva para las empresas comprometidas con la sostenibilidad y la eficiencia operativa.

Bibliografía y consultas

– Tecnología DAF aplicada en la industria de fabricación de papel para el uso de reciclaje de aguas residuales – Noticias – Wuxi Gongyuan Environmental Equipment&Technology Co., Ltd (gyeclarifier.com)

– PPT – Paper PowerPoint Presentation – ID:2632688 (slideserve.com)

– Cuál es el impacto ambiental del consumo de papel – (ecologiaverde.com)