Secciones

Introducción

La industria láctea es un sector cuya materia prima principal es la leche procedente de animales (por regla general vacas, cabras y ovejas).

La leche es uno de los alimentos básicos de la humanidad. Los subproductos que genera esta industria se conocen como lácteos e incluyen una amplia gama que van desde los productos fermentados, como el yogur y el queso, hasta los no fermentados: mantequilla, helados, etc.

La industria láctea que procesa leche líquida y productos con una vida útil corta, tales como yogures, cremas y quesos blandos, tienden a estar ubicadas en la periferia de los centros urbanos cercanos a los mercados de consumo.

Las plantas que elaboran elementos de vida útil más larga, como la mantequilla, la leche en polvo, queso y suero en polvo, tienden a estar situados en zonas rurales cercanas a la producción de leche.

La mayoría de las plantas de procesamiento de grandes volúmenes se suelen especializar en una gama limitada de productos. Sin embargo, las grandes plantas de producción con una amplia gama de productos son todavía comunes en Europa del Este, un vestigio de la antigua concepción centralizada, impulsado por la oferta del mercado bajo gobiernos comunistas.

En países en desarrollo es común notar que la elaboración de estos productos lácteos se desarrolla en las mismas granjas lecheras.

Las producciones de leche de oveja y cabra se destinan en un 90% a la industria transformadora, mientras que el 10% restante se utiliza para la elaboración de quesos artesanales.

Se necesitan entre 9 y 10 kg de leche de vaca para elaborar 1 kilo de queso, pero bastan tan sólo 8-9 kg de leche de cabra y solamente 5 kg de leche de oveja.

Ámbito de aplicación

La leche es un alimento indispensable en la dieta humana diaria ya que es rico en nutrientes y una fuente de proteínas de elevado valor biológico.

Contiene componentes con propiedades beneficiosas demostradas científicamente para el sistema inmunitario, cardiovascular y digestivo y, además, es la principal fuente dietética de calcio, no solo por su elevado contenido de este mineral, sino también por su alto aprovechamiento gracias a otros componentes que incluye.

No obstante, en los últimos años, han empezado a circular mensajes sin demasiada base científica que afirman que el consumo de leche puede ser perjudicial para la salud.

En su aspecto económico, se estima que más de 750 millones de personas en todo el mundo se dedican a la producción de leche. El sector lechero proporciona más empleo por unidad de producción de leche en los países en desarrollo que en los países desarrollados.

Esto es debido principalmente a que los países desarrollados tienen sistemas de producción con un mayor empleo de tecnología y un menor uso de mano de obra.

En los países en desarrollo, la producción lechera a pequeña escala orientada al mercado genera empleo en la explotación y aumenta los ingresos agrícolas, además de crear empleos fuera de la explotación y oportunidades de ingresos en la recolección, comercialización y procesamiento de la leche.

En muchos países en desarrollo, la producción lechera ofrece a los pequeños agricultores, mayores utilidades que la de cultivos, y genera más oportunidades de empleo que otras cadenas de valor del sector alimentario.

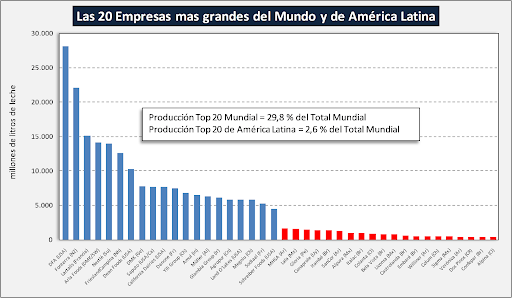

Actualmente existe una gran de cantidad de empresas importantes dedicadas al sector lácteo, entre las que destacan las que aparecen en este gráfico:

En las siguientes tablas se indican los países mayores productores y los mayores consumidores del mundo.

Productores:

| BLOQUES/PAÍSES | 2018 miles de millones de kg.s de leche | Variación 2017-2018 |

| UNIÓN EUROPEA 28 | 166,7 | 0,8% |

| EEUU | 98,7 | 1,0% |

| INDIA | 90,2 | 7,98% |

| BRASIL | 34,7 | 0,5% |

| CHINA | 30,8 | 1,2% |

| RUSIA | 30,6 | 1,4% |

| NUEVA ZELANDA | 22,2 | 3,0% |

| TURQUIA | 20,0 | 6,8% |

| PAKISTAN | 17,4 | 3,8% |

| MÉXICO | 12,4 | 2,0% |

| Top 10: 74,4% de la producción total mundial | ||

Consumo per cápita:

| Países-Bloques seleccionados 2018 | Leche | Manteca | Queso |

| Francia | 45,3 | 8,4 | 26,5 |

| Alemania | 51,4 | 5,8 | 24,1 |

| Lituania | 40,9 | 4,1 | 20,8 |

| Unión Europea | 59,4 | 3,9 | 18,9 |

| Australia | 101,8 | 3,2 | 14,0 |

| Estados Unidos | 65,3 | 2,6 | 17,3 |

| Nueva Zelanda | 105,4 | 5,9 | 10,1 |

| Bielorusia | 69,7 | 3,0 | 13,5 |

| Irlanda | 114,7 | 2,4 | 6,8 |

| Argentina | 35,6 | 0,6 | 12,9 |

| Uruguay | 62,4 | 1,6 | 9,5 |

| Chile | 25,5 | 1,7 | 10,6 |

| Rusia | 33,7 | 2,1 | 5,6 |

| México | 33,1 | 0,7 | 4,3 |

| Brasil | 39,3 | 0,4 | 3,7 |

| Japón | 30,9 | 0,6 | 2,5 |

| Sudáfrica | 28,3 | 0,5 | 1,9 |

| China | 21,4 | 0,1 | 0,1 |

| Zimbabwe | 2,7 | 0,0 | 0,6 |

GENERACIÓN DE EFLUENTES

La generación de aguas residuales es el aspecto ambiental más significativo de la actividad del sector, tanto por los elevados volúmenes generados, como por la carga contaminante asociada a las mismas.

La mayor parte del agua que se utiliza acaba finalmente como efluente, ya que no existe aporte de agua al producto final. Por tanto, el agua residual generada en un proceso fabril será la resultante de descontar al consumo total la que se ha perdido por evaporación.

En general, entre el 80-95% del agua total consumida forma parte del efluente final, salvo excepciones de fabricación de leche en polvo, etc. Las principales corrientes parciales que más contribuyen en volumen y/o carga contaminante al efluente final proceden de:

- Limpieza de equipos, instalaciones, CIP de limpieza de líneas, etc.

- Rechazos de los sistemas de ultrafiltración o sistemas de osmosis en el procesado de algún derivado.

- Limpieza de camiones de transporte de materia prima.

Las concentraciones pueden variar de una instalación a otra, y en ciertos casos, presentar valores bastante diferentes a los anteriores. Las causas de la variabilidad en la concentración de los parámetros de los efluentes son múltiples, destacando:

- El grado de optimización del consumo de agua,

- Los procedimientos de limpieza y productos químicos utilizados, CIP de limpieza.

- La tecnología utilizada en las operaciones consumidoras de agua.

- Cambio de producciones como consecuencia de la variación en los productos a fabricar.

Estas aguas suelen tener la particularidad de alto contenido graso y nitrógeno elevado (de ahí la necesidad de procesos de nitrificación/desnitrificación), y alto contenido en fósforo. Además de los ya conocidos problemas de alta DQO.

Como en la mayoría de las empresas del sector agroalimentario, las industrias lácteas consumen diariamente grandes cantidades de agua en sus procesos y, especialmente, para mantener las condiciones higiénicas y sanitarias requeridas.

Dependiendo del tipo de instalación, el sistema de limpieza y utilización, la cantidad total de agua consumida en el proceso puede llegar a superar varias veces el volumen de leche tratada.

Este consumo suele encontrarse entre 1,3-3,2 l de agua/kg de leche recibida, pudiéndose alcanzar valores tan elevados como 10 l de agua/kg de leche recibida.

Sin embargo, es posible optimizar este consumo hasta valores de 0,8-1,0 l de agua/kg leche recibida utilizando equipamientos avanzados y una operación adecuada.

Como se indica más abajo en la tabla, el mayor consumo de agua se produce en las operaciones auxiliares, particularmente en la limpieza y desinfección, donde se emplea entre el 25-40% del total.

Valoración cualitativa del consumo de agua en la industria láctea

| PROCESO PRODUCTIVO | NIVEL DE CONSUMO | OPERACIONES CON MAYOR CONSUMO DE AGUA | OBSERVACIONES |

| Leche | Bajo | Tratamiento térmico Envasado | |

| Nata y mantequilla | Bajo | Pasterización de la nata Batido-Amasado | Lavado de la mazada antes del amasado |

| Yogur | Bajo | — | Principalmente en operaciones auxiliares |

| Queso | Medio | Salado | Salado mediante salmueras |

| Operaciones auxiliares | Alto | Limpieza y desinfección Generación de vapor Refrigeración | Estas operaciones suponen el mayor consumo de agua |

Composición típica aguas residuales industrias lácteas

En general, los efluentes líquidos de una industria láctea presentan las siguientes características:

- Alto contenido en materia orgánica, debido a la presencia de componentes de la leche. La DQO media de las aguas residuales de una industria láctea se encuentra entre 1.000-6.000 mg O2/l.

- Presencia de aceites y grasas, debido a la grasa de la leche y otros productos lácteos, como en las aguas de lavado de la mazada.

- Niveles elevados de nitrógeno y fósforo, principalmente debidos a los productos de limpieza y desinfección.

- Variaciones importantes del pH, vertidos de soluciones ácidas y básicas. Principalmente procedentes de las operaciones de limpieza, pudiendo variar entre valores de pH 2-11.

- Conductividad elevada (especialmente en las empresas productoras de queso debido al vertido de cloruro sódico procedente del salado del queso).

- Variaciones de temperatura (considerando las aguas de refrigeración).

- Las pérdidas de leche, que pueden llegar a ser del 0,5-2,5% de la cantidad de leche recibida o en los casos más desfavorables hasta del 3-4%, son una contribución importante a la carga contaminante del efluente final. Un litro de leche entera equivale aproximadamente a una DBO5 de 110.000 mg O2/l y una DQO de 210.000 mg O2/l.

Las industrias lácteas pueden ser de mono producto o bien (caso más frecuente) de varios productos. En la siguiente tabla se observan las concentraciones habituales de cada tipo de vertido en función del producto que se fabrica:

| PARÁMETRO | LECHE | QUESOS | DERIVADOS LACTEOS | HELADOS |

| pH | 8,5 | 6,9 | 8,5 | 8 |

| DQO (mg/l) | 1775 | 4500 | 4000 | 925 |

| SS (mg/l) | 435 | 850 | 825 | 425 |

| Fósforo (mg/l) | 20 | 35 | 6,25 | 5,5 |

| NTK (mg/l) | 65 | 100 | 100 | 75 |

| Conductividad (µS/cm) | 1650 | 3150 | 1250 | 1200 |

| Cloruros (mg/l) | 140 | 220 | 100 | 135 |

| Nitratos (mg/l) | 50 | 105 | 90 | 75 |

| Aceites y grasas (mg/l) | 105 | 365 | 110 | 25 |

| Detergentes (mg/l) | 3.5 | 7 | 7,5 | 6 |

TRATAMIENTO DE LOS EFLUENTES

Una planta de tratamiento para efluentes lácteos requiere ser diseñada básicamente para reducir los niveles contaminantes de parámetros tales como: DBO5, aceites y grasas, sólidos suspendidos, y para corregir el pH del efluente.

A pesar de la variabilidad en los parámetros de vertido, se puede considerar unos sistemas básicos de control y de pretratamiento que se adapten a las características generales de los vertidos y que puedan servir de orientación para que las empresas desarrollen unos sistemas más específicos y adecuados a los efluentes que generan.

Con carácter general, el tratamiento de estas aguas residuales puede realizarse mediante un tratamiento biológico, requiriendo previamente la separación de sólidos en suspensión y de grasas y aceites.

En el caso de las aguas procedentes de la elaboración de quesos puede ser necesaria, además, la eliminación de fósforo. Por otro lado, dada la elevadísima DQO y conductividad del lactosuero, la primera medida de control es recuperar totalmente los restos de lactosuero y evitar que estos lleguen a mezclarse con el resto de las aguas residuales.

Los sistemas de depuración de aguas residuales deben ser aquellos que garanticen el cumplimiento de los límites establecidos por la legislación en función del punto al que vierte la empresa (sí el vertido se realiza a cauce público los límites son más restrictivos que sí se realiza a un colector de una depuradora de aguas residuales).

La instalación de depuración de efluentes típica en este sector se compone de:

- Pretratamiento, en el que incluimos desbaste y homogeneización

- Tratamiento Fisicoquímico

- Tratamiento biológico

- Secado de fangos

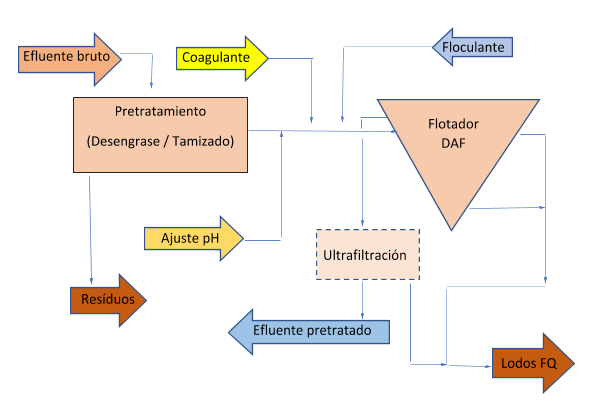

PRETRATAMIENTO

El pretratamiento puede ser del tipo físico o fisicoquímico, dependiendo de las concentraciones que presenten aquellos contaminantes inhibidores del proceso biológico.

Un sistema básico (que no suficiente) de control y pretratamiento que deberían tener todas las empresas de este sector, y que en algunas ocasiones será suficiente para que puedan realizar sus vertidos dentro de los límites establecidos, debe constar de los siguientes elementos: Sistema de regulación – homogeneización aireado. Separador de grasas y aceites, Depósito o balsa del tamaño suficiente para asegurar el suministro continuo de flujo al sistema de separación de grasas posterior.

Este depósito permite además que se produzca una primera laminación de las puntas de carga y volumen de los diferentes flujos de vertido de aguas. Es conveniente la aireación del depósito para evitar fermentaciones aeróbicas ácidas no deseadas.

En el separador de grasas y sólidos en suspensión por flotación. En función de las características del vertido puede ser necesaria la adición de productos coagulantes y el control del pH para asegurar un buen rendimiento de separación

En cabeza de la instalación se suelen disponen sistemas de rejas con distintitas luces (una previa de gruesos de unos 20-30 mm, seguida de una de finos de unos 5 – 10 mm; tras la separación de grasas, y antes de llegar al tratamiento fisicoquímico, se suelen utilizar tamices circulares o curvos, con luces del orden de los 3 – 5 mm, lo que asegura la correcta separación de sólidos sedimentables o de tamaño grande.

La presencia de estos sólidos aporta problemas importantes, sobre todo en el balón de presurización del sistema de flotación del tratamiento fisicoquímico posterior, pues se acumulan en su interior, produciéndose su ensuciamiento, atascamiento e incluso la descomposición de la DQO; si la flotación no funciona correctamente y llegan aceites y grasas en exceso al sistema biológico, la depuración pierde efectividad, ya que las bacterias tienen más dificultad para llegar a su alimento.

TRATAMIENTO FISICOQUÍMICO:

Suele estar compuesto por un sistema de flotación por aire disuelto (DAF), que recibe la dosificación de reactivos coagulante y floculante, previo ajuste de pH, seguido de un depósito de regulación. El efluente así tratado podrá someterse a un sistema de membranas de ultrafiltración que asegura la eliminación prácticamente total de aceites y grasas.

Tratamiento primario: Desengrase + tamizado + fisicoquímico + UF

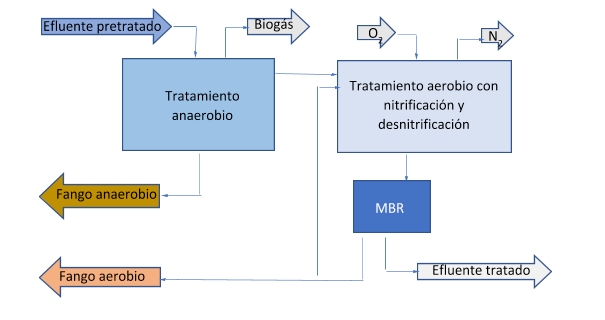

TRATAMIENTO BIOLÓGICO:

Por las elevadas cargas de DQO que normalmente contienen estos efluentes, y que la temperatura suelen estar entre los 25 – 30 ºC, se impone un tratamiento biológico anaerobio, que de reducirá la DQO entre un 70 y un 80 %, con un proceso UASB, o bien con procesos más evolucionados como el EGSB o el PAQUES , capaces de obtener mayores rendimientos con un menor espacio ocupado. Una importante ventaja de la tecnología anaerobia, además de que prácticamente no tiene consumo energético, es que la producción del fango biológico es muy inferior a la de los procesos biológicos aeróbicos, además de que se genera biogás que una vez tratado se puede quemar en una caldera específica aportando a la fábrica un importante sumando de energía recuperada que podrá aplicar para sus procesos.

La tecnología de tratamiento anaerobio tiene un consumo de nutrientes relativamente pequeño, con lo que el nitrógeno consumido para la depuración será bajo y, si el aporte es elevado (como suele suceder), se hará preciso un proceso de nitrificación – desnitrificación en un tratamiento biológico aerobio posterior; así se reduce tanto el contenido de este elemento como el contenido residual de DQO hasta llegar a los limites admitidos en los vertidos.

Tratamiento secundario: Anaerobio – biológico con nitrificación y desnitrificación + MBR

Tratamiento terciario: MBR

El efluente así tratado podrá ser reutilizado en parte en algunos procesos de la propia fábrica emisora, pero si además se dispone un sistema MBR en el sistema biológico aerobio, en lugar de un decantador o flotador secundario, la calidad obtenida en el efluente tratado será muy superior, y se podrá utilizar en más puntos de la fábrica y, por lo tanto, efectuar un vertido final mínimo.

Rendimientos depuración de vertidos

Los rendimientos que se alcanzan habitualmente en una depuradora de efluentes de este tipo de industrias se aproximan a los siguientes valores:

| PRODUCTO | EFLUENTE BRUTO | DESPUÉS DEL FISICO QUÍMICO | DESPUÉS DEL BIOLÓGICO |

| DBO5 (mg/l) | 2000-6000 | 600-2500 (60 %) | <30 |

| SS (mg/l) | 1000-6000 | 100-300 (98 %) | <30 |

| Aceites y grasas (mg/l) | 200-2000 | 100 (90 %) | <50 |

Con un sistema MBR como tratamiento terciario se pueden obtener valores de < 10 ppm de SS, y en proporción similar para el resto de los contaminantes.

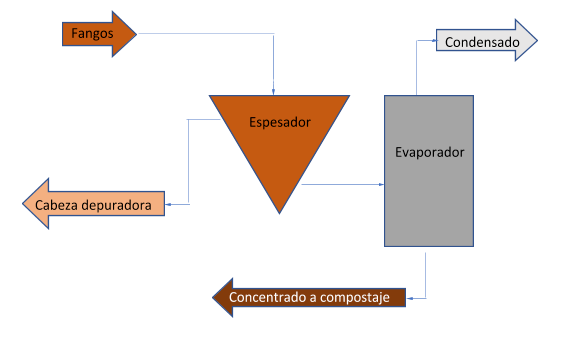

SECADO DE FANGOS:

Los fangos separados en el pretratamiento y el biológico aerobio, se envían a un espesador a fin de concentrarlos de aproximadamente un 2 – 3% hasta un 6 – 8 % ; los fangos anaerobios se reservarán para posibles incidentes, o bien se venderán como subproducto para otras depuradoras.

El fango espesado habitualmente se trata con cal y floculante y luego se somete a una deshidratación con filtro prensa o decanter centrífugo a fin de evacuarlo a vertedero o para compostaje.

Si se utiliza un sistema de evaporación a vacío, se podrán alcanzar concentraciones muy superiores, y su destino será más usual para compostaje, pues contendrá menos contaminantes.

Una de las ventajas que ofrece el tratamiento anaerobio es la de producir biogás que se puede destinar a producir energía en una caldera, y a partir de esta energía se reduce el consumo energético y por lo tanto se hace más viable el proceso de evaporación, mucho más limpio y eficaz que el tradicional secado mecánico.

Secado de fangos con Evaporación

TRATAMIENTO CONVENCIONAL Y OPCIONES ALTERNATIVAS

El tratamiento convencional estaría basado en un proceso biológico aerobio para eliminar la materia orgánica disuelta, que es aproximadamente el 70% de la materia orgánica total.

No obstante, previamente al proceso biológico sería conveniente desbastar el agua mediante un tamiz rotatorio, de 1-2 mm de tamaño de paso, y retirar las grasas presentes.

Las grasas dificultan en gran medida el proceso biológico, por lo que es conveniente separarlas con anterioridad. Las grasas reducen la velocidad de disolución del oxígeno en el agua y forman una capa sobre la superficie de la biomasa reduciendo así la transferencia de oxígeno disuelto a la biomasa.

Las grasas se separan del agua por flotación mediante la adición de finas burbujas de aire, que ayudarán a las partículas de grasa a alcanzar la superficie con mayor velocidad. Las grasas, una vez separadas del agua y concentradas, se gestionan externamente (incineración).

A continuación, las aguas se tratan biológicamente mediante un sistema que permita la eliminación de nutrientes. Después de una decantación secundaria las aguas ya pueden ser vertidas, mientras que los lodos separados deberán ser espesados, deshidratados y gestionados externamente.

Estos lodos deberán ser estabilizados, mediante un proceso de compostaje, de digestión anaerobia, de secado térmico, etc.

Otra opción de tratamiento, más novedosa que el proceso biológico aerobio, es la transformación de la materia orgánica de las aguas residuales en biogás mediante un sistema anaerobio tipo UASB (Upflow Anaerobic Sludge Blanket).

Los procesos biológicos anaerobios son más eficaces y económicos cuando el afluente dispone de una elevada concentración de compuestos orgánicos biodegradables. En relación al proceso biológico se consume menos energía y además se produce biogás, el cual se puede utilizar para producir energía eléctrica mediante un proceso de cogeneración.

Asimismo, la producción de fangos es considerablemente inferior en los sistemas anaerobios. En un reactor UASB el afluente se alimenta por la parte inferior.

Éste atraviesa un manto de fango decantado en la base del reactor en sentido ascendente y accede a la zona donde se lleva a cabo la digestión. Por la parte superior se retira el efluente tratado y el biogás generado. Este tipo de reactores son muy compactos, ocupan poco espacio, presentan bajos costes de operación y consiguen muy buenos porcentajes de eliminación de DBO (superiores al 95%).

Otra alternativa, más innovadora y que aporta también muy buenos resultados a escala laboratorio y piloto, es la electrocoagulación. Los estudios realizados hasta el momento demuestran que se pueden conseguir muy buenos resultados de eliminación de materia orgánica a unos costes de explotación mucho más bajos que mediante las tecnologías convencionales.

RESUMEN

El sector de la industria láctea es uno de los básicos y más importantes para la alimentación humana. A efectos medioambientales, el consumo de agua es elevado y los tratamientos de los efluentes generados son complejos, especialmente por su elevado contenido en grasas, DQO y nitrógeno; sin embargo, las buenas prácticas en las fábricas y la utilización de tecnologías como el tratamiento biológico anaerobio con generación de biogás, la ultrafiltración y el secado de fangos con evaporación, permiten optimizarlas.

Bibliografía e información obtenida en Internet

http://www.fao.org/dairy-production-products/socio-economics/social-and-gender-issues/es/

https://www.consalud.es/estetic/nutricion/la-leche-beneficiosa-o-perjudicial_51457_102.html