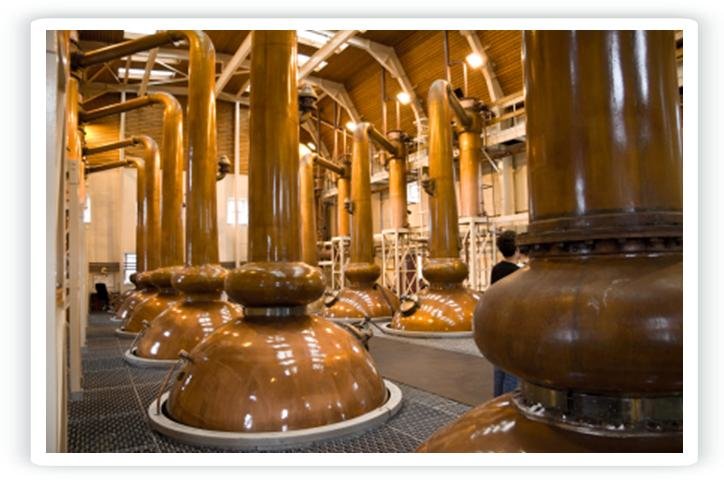

Il est bien connu que pendant la production de liqueur, un processus de fermentation est suivi d’une distillation, au cours de laquelle l’alcool est séparé du reste du mélange. Lorsque, par exemple, on distille du moût fermenté de mélasses pour obtenir de l’alcool éthylique, on obtient un résidu liquide de couleur sombre appelé vinasse.

Ainsi, les vinasses sont le résidu des processus de distillation effectués par les producteurs de boissons alcoolisées. Ces résidus sont généralement utilisés par les distilleries, qui accumulent les résidus de nombreux fabricants pour produire de l’alcool à usage industriel.

La quantité de vinasse obtenue par le producteur de boissons alcoolisées est de l’ordre de 12 à 13 fois la quantité d’alcool produite, ce qui implique qu’un volume élevé de résidus est généré. Cette vinasse contient une relation moyenne de 90 % d’eau et 10 % de solides.

En ce qui concerne la composition des eaux de vinasse, il convient de souligner qu’elles contiennent des substances non biodégradables ou très difficiles à soumettre à un traitement physique-chimique, en raison de leur charge organique élevée, de leur salinité et de la présence de solides en suspension, ce qui fait que les méthodes traditionnelles ne sont pas suffisamment efficaces pour obtenir un effluent qui puisse être déversé ou réutilisé, ni pour distiller l’alcool présent dans les vinasses.

Une des meilleures alternatives pour leur traitement est de procéder à un processus de concentration par évaporateurs à vide à plusieurs étages. Avec ce processus, il est possible de traiter des débits élevés, comme ceux que l’on trouve généralement dans les distilleries, et d’atteindre des concentrés d’environ 5 fois en volume.

Grâce aux évaporateurs à vide pour débits élevés, on obtient les résultats suivants :

- On obtient de l’alcool pour usage industriel.

- On obtient de l’eau propre qui peut être réutilisée ou déversée sans danger.

- On obtient un concentré de résidus qui peuvent être valorisés par leur transformation en énergie.

Étant donné que les vinasses de la colonne de distillation sont généralement déchargées à environ 85ºC, le concentré obtenu après le processus d’évaporation peut être utilisé comme combustible en raison de son pouvoir calorifique acceptable dans des chaudières à biomasse, mélangé avec d’autres combustibles solides.

Une autre alternative est la biométhanisation par le biais de réacteurs biologiques avec des micro-organismes anaérobies. Le système doit être complété par des systèmes aérobiques pour obtenir les paramètres de déversement.

C’est une technologie qui permet de traiter de grands volumes d’eaux usées en peu de temps. De plus, étant donné que ces processus ne nécessitent pas de systèmes d’aération et qu’ils peuvent fonctionner à des températures proches de l’ambiante (entre 25 et 35ºC), leur coût d’exploitation est réellement bas.

Une autre de ses grandes avantages est liée à la récupération d’énergie, car un gaz composé principalement de méthane et de dioxyde de carbone, connu sous le nom de biogaz, est obtenu comme sous-produit de ce processus, et peut être utilisé comme un combustible alternatif pour divers usages au sein de la même usine, tels que le chauffage de chaudières, de fours et même pour alimenter des générateurs d’électricité.