Sections

- Les purges des centrales thermiques

- Polluants présents dans les purges de désulfuration

- Traitement des rejets de désulfuration

- Conclusions

Les purges des centrales thermiques

Les centrales thermiques produisent de l’électricité à partir de la combustion de combustibles fossiles tels que le charbon, le pétrole et le gaz naturel. Elles sont l’une des principales sources d’énergie, mais aussi l’une des plus polluantes.

L’impact environnemental généré par les centrales thermiques se manifeste de diverses manières.

- L’augmentation des concentrations de CO₂, l’un des principaux gaz à effet de serre, induit le changement climatique, provoquant des phénomènes climatiques extrêmes.

- Les polluants atmosphériques tels que le SO₂ et les NOx peuvent entraîner la formation de pluies acides, qui nuisent aux sols, à l’eau et à la végétation, compromettant la santé des écosystèmes et de la biodiversité qui en dépend.

Pour respecter les limites d’émissions de soufre établies par la réglementation environnementale, les centrales thermiques utilisent un procédé appelé désulfuration.

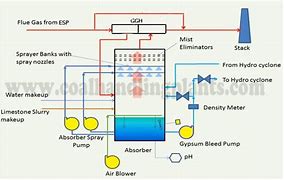

Les gaz issus de la combustion du charbon dans la chaudière, une fois passés par des électrofiltres, sont poussés par des ventilateurs vers un échangeur gaz-gaz où leur température est augmentée.

Une fois la température requise atteinte, ils sont introduits dans un *scrubber*, où la boue de chaux réagit avec le SO₂, et utilise l’O₂ de l’air pour favoriser l’oxydation en CaSO₄, selon la réaction :

CaCO3 + SO2 + 2 H2O + ½ O2 → CaSO4 + 2 H2O + CO2

Les gaz résultants sont envoyés dans une cheminée pour éviter les condensations et sont évacués à l’extérieur à une température supérieure au point de précipitation du soufre. Grâce à ce procédé de désulfuration, le SO₂ est réduit de 95 %.

À la fin du processus, au fond de l’absorbeur, reste une boue de gypse qui, une fois desséchée, est transportée vers un gestionnaire de déchets. Alternativement, il est envisagé que ce résidu soit utilisé dans certaines applications, comme remédiateur des sols.

La majeure partie de l’eau de filtration est réutilisée dans le même procédé et seule une petite partie (purge) est dirigée vers l’usine de traitement des effluents.

Le traitement des purges provenant du *scrubber* consiste principalement en un procédé physico-chimique suivi d’un évaporateur sous vide, dans lequel l’eau saumâtre est traitée. Après évaporation, on obtient une eau distillée de haute qualité qui est recyclée vers l’absorbeur, tandis que le concentré représente moins de 5-10 % en volume de l’eau traitée. Ce procédé permet d’obtenir un REJET ZÉRO.

Polluants présents dans les purges de désulfuration

Les purges de désulfuration des centrales thermiques contiennent plusieurs polluants qui doivent être traités de manière appropriée pour éviter des dommages environnementaux :

- Dioxyde de soufre (SO₂). C’est le principal polluant éliminé lors du processus de désulfuration.

- Oxydes d’azote (NOx). Ces composés sont également générés lors de la combustion et doivent être contrôlés.

- Particules en suspension. Elles incluent les cendres et poussières générées lors de la combustion.

- Composés organiques volatils (COV). Ils peuvent être présents en petites quantités et doivent être éliminés.

- Métaux lourds. Comme le mercure et le plomb, qui peuvent être présents dans les gaz de combustion.

L’analyse suivante peut être considérée comme typique d’une purge de désulfuration d’une centrale thermique :

| Paramètre | Unité | Concentration |

|---|---|---|

| pH | – | 4-7 |

| Sols en Suspension | mg/l | 10 000 |

| SO4=-2 | mg/l | 15 100 |

| SO3 -2 | mg/l | 200 |

| F- | mg/l | 50 |

| P | mg/l | 5 100 |

| NH4+ | mg/l | 406 |

| NO3- | mg/l | 100 |

| NO2- | mg/l | 100 |

| Al+3 | mg/l | 10 |

| Cd+2 | mg/l | 4 |

| Cr+6 | mg/l | 30 |

| Cu+ | mg/l | 20 |

| Fe+3 | mg/l | 1 |

| Pb+2 | mg/l | 100 |

| Hg + | mg/l | 0,9 |

| Ni+3 | mg/l | 30 |

| Zn+2 | mg/l | 20 |

| Cl- | mg/l | 5 000 |

| Mg+2 | mg/l | 3 700 |

| P | mg/l | 500 |

| Huiles et graisses | mg/l | 1 |

| DBO5 | mg O2/l | 800 |

| CTC | mg O2/l | 270 |

| Temp. max. | ºC | 47 |

Les solides en suspension sont composés à 89 % de CaSO4·2 H2O + 2 % de CaCO3 + 9 % restants de CaF2 et autres). Comme on peut le constater, l’effluent présente une teneur élevée en SS, SO4-2, NH3, et différents métaux, parmi lesquels se distinguent par leur potentiel toxique : Cd+2, Pb+2, Cr+6 et Hg+1. De plus, dans ce cas, on observe une concentration élevée de NH3.

Traitements des rejets de désulfuration

Le traitement des eaux usées produites par les purges de désulfuration dans les centrales thermiques est un processus complexe qui implique plusieurs étapes pour éliminer les différents polluants et respecter les normes environnementales.

La conception de l’usine de traitement peut varier selon différents facteurs, mais voici les technologies les plus couramment utilisées :

- Traitement Physico-Chimique : C’est la première étape et consiste en l’élimination des solides en suspension et autres polluants inorganiques par des procédés tels que la sédimentation et la coagulation-floculation.

- Réacteur Biologique (lorsque la toxicité le permet) : À cette étape, des micro-organismes sont utilisés pour décomposer la matière organique dissoute dans l’eau. Cette méthode est efficace pour réduire des composés tels que l’azote et le phosphore.

- Traitement Avancé : Aussi appelé traitement tertiaire, cette étape vise à éliminer les polluants résiduels non éliminés lors des étapes précédentes. Elle peut inclure des procédés tels que la filtration membranaire, l’adsorption et l’oxydation avancée.

- Évaporation sous vide : Ce procédé est utilisé pour séparer l’eau des polluants par évaporation, obtenant un condensat de haute qualité pouvant être recyclé, par exemple, dans le processus de désulfuration lui-même.

- Traitement des métaux lourds : À cette étape, les métaux lourds tels que le mercure et le plomb sont éliminés par des techniques comme la précipitation chimique et l’adsorption.

Chacune de ces méthodes présente des avantages et des inconvénients, et le choix du traitement approprié dépend des caractéristiques spécifiques des eaux usées et des objectifs de traitement.

À titre d’exemple, voyons quel traitement serait le plus adapté pour épurer une purge de désulfuration avec une analyse comme celle présentée dans le tableau précédent.

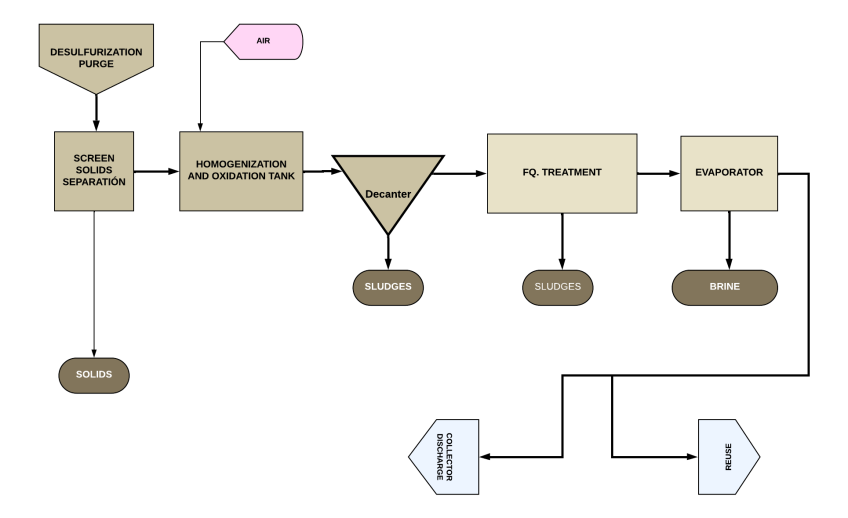

La chaîne de traitement se composerait essentiellement de :

- Séparation des solides. Les purges contiennent des solides de taille considérable qui doivent être séparés avant le processus d’épuration ; pour cela, on utilise habituellement des tamis et grilles avec une ouverture de filtration adaptée (environ 1 – 3 mm). Les solides sont extraits automatiquement par un racleur de surface disposé sur le tamis.

- Réservoir d’homogénéisation et d’oxydation. À l’intérieur, l’effluent est mélangé et homogénéisé par des moyens mécaniques et l’apport d’air provenant de soufflantes. Ainsi, on parvient à oxyder le SO₃²⁻ en SO₄²⁻ et les NO₂⁻ en NO₃⁻, et on facilite également l’oxydation des matériaux organiques et inorganiques sensibles à ce traitement.

- Sédimentation des précipités. Du réservoir d’homogénéisation, l’effluent passe par gravité à un décanteur- épaississeur annexe, d’où sort un clarifié d’une part et les solides en suspension (majoritairement CaSO₄) qui décantent d’autre part. Les solides séparés sont soumis à une déshydratation pour être envoyés en décharge.

- Traitement physico-chimique. C’est un procédé complexe réalisé en plusieurs étapes afin de séparer les solides en suspension restants ainsi que les métaux contaminants.

- Évaporation sous vide. L’étape suivante consiste à séparer les sels solubles (Cl⁻, NO₃⁻, SO₄²⁻, etc.) et les traces de métaux (Cr, Pb, etc.) qui pourraient rester dans l’effluent, pour cela l’effluent est envoyé dans un évaporateur sous vide où sont obtenus un concentré de sels et métaux, et un condensat exempt de contaminants.

L’évaporation sous vide repose sur la réduction de la pression pour diminuer le point d’ébullition de l’eau. Cela permet à l’eau de s’évaporer à des températures plus basses, se séparant des contaminants dans le concentré.

L’évaporation sous vide est un procédé efficace pour obtenir de l’eau de haute qualité et réduire la quantité de déchets.

Avantages

- Efficacité énergétique : Ce procédé nécessite moins d’énergie comparé à d’autres méthodes en raison des basses températures d’opération (dans notre cas, les purges de désulfuration sont généralement chaudes, environ 45ºC).

- Qualité de l’eau : Un condensat de haute qualité est produit, pouvant être réutilisé dans le processus de désulfuration.

- Réduction des déchets : Il minimise la quantité de déchets solides et permet une gestion plus efficace des contaminants.

Considérations

- Corrosion : Les matériaux du système doivent être résistants à la corrosion en raison de la nature chimique des purges.

- Encrassements : L’apparition d’encrassements doit être contrôlée pour maintenir l’efficacité du procédé.

- Élimination de l’excès de NH₃ : Il est courant que les rejets issus des procédés de désulfuration présentent des concentrations élevées d’ammoniac (NH₃). Pour son élimination, on recourt habituellement à l’installation de tours de stripping, qui fonctionnent par apport d’air. Cet air dépasse la pression partielle de l’ammoniac, facilitant son transfert de la phase liquide à la phase gazeuse, où il est ensuite dilué dans le flux d’air de sortie.

Conclusions

Les centrales thermiques émettent une grande variété de polluants contenus dans les gaz produits lors de la combustion, tels que le dioxyde de carbone (CO₂), les oxydes d’azote (NOx), le dioxyde de soufre (SO₂) et les particules en suspension.

Pour le traitement des gaz, on utilise des systèmes de séparation par *scrubbers* dans lesquels une partie importante des polluants est absorbée. La purge de ce circuit doit être traitée dans une installation appropriée car elle contient des concentrations élevées de polluants.

Le procédé le plus courant pour le traitement des purges de désulfuration se compose de :

- Prétraitement : Séparation des solides

- Homogénéisation et oxydation : Les rejets sont mélangés dans un réservoir et les composés polluants sont oxydés avec de l’air.

- Clarification : Par un clarificateur – épaississeur.

- Traitement physico-chimique : Composé de plusieurs étapes adaptées aux polluants présents (SS, métaux, etc.).

- Évaporation sous vide : L’effluent exempt de solides en suspension et de métaux, contient une salinité élevée, qui peut être traitée dans un évaporateur sous vide. L’évaporation sous vide permet d’obtenir un condensat de haute qualité et un résidu concentré, avec un coût énergétique et un impact environnemental réduits. Le condensat obtenu aura une qualité suffisante pour être utilisé dans différents processus et services, ce qui amortit le coût d’investissement en peu de temps.

- Traitement des boues : Tant les boues obtenues par des moyens de déshydratation mécanique, tels que les filtres-presse, que celles issues de l’évaporateur, doivent être destinées à des décharges spéciales en raison de leur nature toxique.

- Lorsque la concentration de NH₃ est élevée, l’excès doit être éliminé. Le système le plus économique et simple serait une tour de stripping, équipée d’un remplissage en anneaux, dans laquelle un courant d’air est fait passer en contre-courant à la circulation du liquide.

Bibliographie et références :

https://ecologiadigital.bio/ – Émissions polluantes des centrales thermiques et leur impact environnemental