Sections

- Introduction

- L’industrie cosmétique

- La chimie des cosmétiques

- Traitement des effluents de l’industrie cosmétique

- Résumé

Introduction

Le mot “cosmétique” dérive du grec “kosmetikós” (relatif à l’ornementation) et regroupe tous les produits que l’être humain utilise depuis la préhistoire pour prendre soin de son apparence et de son hygiène personnelle.

Les produits cosmétiques, au départ, étaient fabriqués de manière artisanale, mais en raison de leur demande croissante et de leur évolution, ils sont devenus l’un des secteurs industriels les plus florissants du marché.

Comme nous le verrons dans les chapitres suivants, la fabrication de ces produits implique l’utilisation de nombreux composés, tant organiques qu’inorganiques, et dans de nombreux cas, avec un caractère toxique, ce qui se traduit par une forte pollution des effluents générés dans les usines qui les produisent.

Il existe de nombreux composés qui peuvent être séparés des effluents par des processus conventionnels tels que les traitements physico-chimiques (décantation/flottation/filtration, etc.) et les traitements biologiques, tant aérobies qu’anaérobies, mais d’autres contiennent des concentrations élevées de DCO réfractaire, ce qui nécessite l’application d’autres traitements plus complexes pour répondre aux exigences légales en matière de rejets.

Dans cet article, nous mentionnons les composés les plus courants pour la fabrication de cosmétiques, ainsi que les différentes options de traitement actuellement utilisées pour le traitement de leurs eaux usées.

Nous indiquons également l’applicabilité des technologies les plus avancées, telles que les POA, et la considération du processus de évaporation sous vide, applicable tant pour la récupération et le traitement des effluents séparés que pour le traitement des rejets dans leur ensemble.

Condorchem Envitech est une entreprise spécialisée dans la conception et la construction d’installations de traitement des eaux usées, offrant des solutions étudiées et adaptées à chaque cas.

L’industrie cosmétique

Les grandes entreprises de cosmétiques génèrent chaque année des milliards de dollars et ont été fondées au XXe siècle par des chimistes et des pharmaciens aux États-Unis et en France.

Actuellement, on recherche des produits non toxiques, hypoallergéniques pour remplacer ceux qui ont été utilisés pendant de nombreuses années comme blanchissants et raffermissants de la peau, qui étaient composés d’éléments chimiques dangereux tels que le mercure, le plomb et l’arsenic, jusqu’à ce qu’ils soient interdits en raison de leur toxicité.

Dans l’industrie cosmétique actuelle, des branches telles que la chimie, la biologie, la pharmacie et la médecine participent.

La définition fournie par l’Administration des aliments et des médicaments (FDA) stipule qu’un cosmétique est une “substance destinée à être appliquée sur le corps humain pour nettoyer, embellir ou modifier l’apparence sans affecter la structure du corps ou ses fonctions.”

Les produits cosmétiques sont réalisés selon une formule impliquant quatre composants, qui sont :

- Principe actif

- Excipient ou véhicule

- Additifs

- Correcteurs

Sur cette base, on parvient à créer des produits pour n’importe quel domaine d’application, y compris des crèmes ou des lotions pour le soin de la peau, des traitements pour masquer les imperfections de la peau, des produits colorés pour les lèvres et les ongles, etc.

En termes généraux, les sous-secteurs couverts par l’industrie cosmétique sont les suivants :

- Parfums et fragrances

- Cosmétique décorative ou colorée (maquillage)

- Produits pour le soin de la peau

- Produits pour le soin des cheveux

- Nettoyage et hygiène.

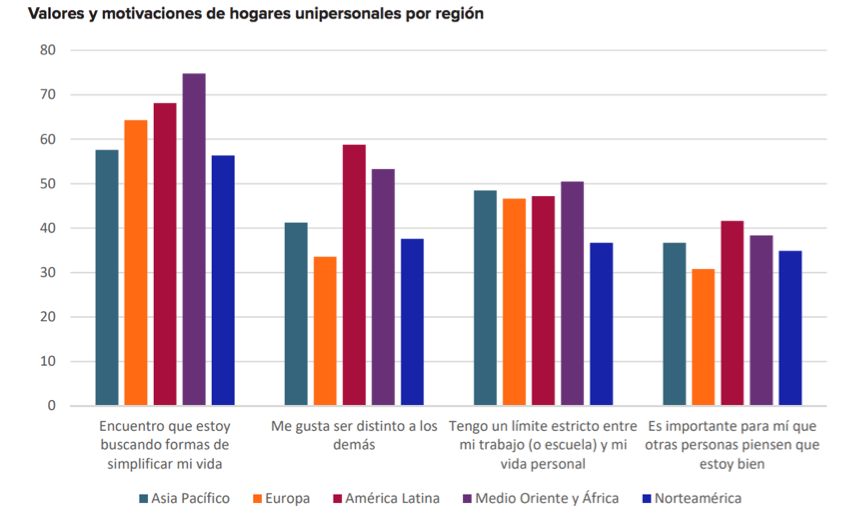

Selon chaque région du monde et ses influences culturelles, des tendances psychologiques apparaissent qui incitent à la consommation de différents produits, en fonction de leur ordre de priorité, comme l’indique le graphique suivant, qui répond à une étude statistique réalisée par les principales entreprises du secteur :

La chimie des cosmétiques

Les ingrédients de base les plus utilisés dans les cosmétiques remplissent une fonction spécifique dans la composition du produit.

Parmi ceux-ci, on trouve les conservateurs qui prolongent leur durée de vie, les émulsifiants qui servent à intégrer les liquides avec les graisses, les bactéricides qui préviennent la formation de microorganismes comme les champignons, les antioxydants qui empêchent l’air d’oxyder le mélange et les gélifiants qui lui donnent une texture crémeuse.

Les composés chimiques utilisés pour obtenir les effets mentionnés des ingrédients peuvent varier considérablement en fonction de l’origine du produit et de son coût. On utilise également des composés d’origine animale ou végétale. Certains des composés utilisés sont :

- Le phénol et le phényl

- Les siloxanes

- Les phtalates

- Le butilhydroxytoluène

- La diéthanolamine ou DEA

- Le formaldéhyde

- Les huiles minérales

- D’autres ingrédients provenant du pétrole sont le méthylsilanol, l’ozokérite, la cire microcristalline, la vaseline, la cérèsine et le glycol propylène.

- Le triclosan

- Le sodium lauryl sulfate

- Les colorants

- Le aluminium

- Le acide lactique

- La caséine

- La adrénaline

- La cire d’abeille

- Le propolis

- La albumine

- La biotine

- La soie

- Le spermaceti

- Le collagène

- La kératine

- Le glycérol ou glycérine

- Le huile marine

- La gélatine

- Le huile de tortue

- Le huile de musc

- Le lactose

- Le acide urique

- La provitamine A, bêta-carotène, b-carotène ou carotène

- Le panthénol

Traitement des effluents de l’industrie cosmétique

Étant donné la grande diversité de produits qui peuvent être fabriqués dans les industries cosmétiques et leurs caractéristiques variées et leurs toxicités possibles, il est très difficile de caractériser un traitement spécifique des rejets ; néanmoins, après avoir examiné différentes analyses d’effluents, le suivant a été pris comme représentatif d’une industrie de ce type :

Analyse type, pour les rejets industriels de cosmétiques

| Paramètre | Concentration en mg/l (avant FQ) | Concentration en mg/l (après FQ) |

| DBO5 | 1910 | 1495 |

| DCO | 3436 | 2720 |

| SS | 980 | 124 |

| Biodegradabilité | – | 0,39 |

| pH | 7 | 8 |

| Tensioactifs | >100 | 47,5 |

| Huiles et graisses | >100 | 32 |

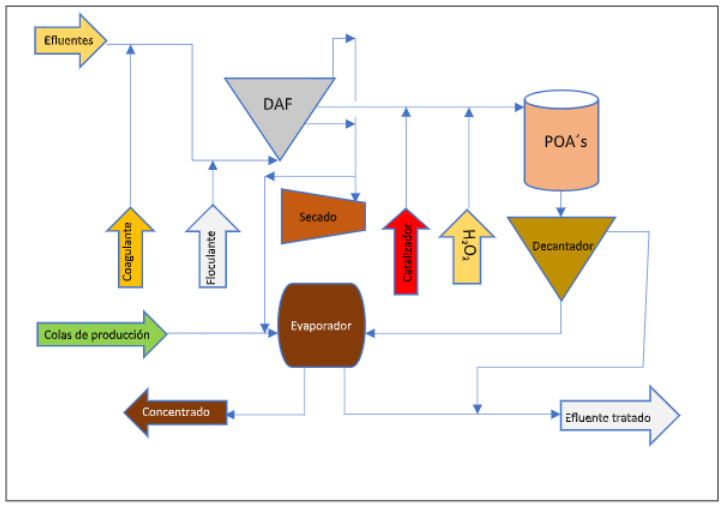

Un traitement commun, qui est généralement utilisé comme primaire est le Physico-chimique, consistant en la séparation partielle des huiles, graisses, détergents et matériaux en suspension ; pour cela, on utilise des techniques traditionnelles telles que la coagulation/floculation et la flottation ou décantation en fonction de la densité des solides séparés.

Le résultat est un effluent qui contient encore une concentration élevée de matière organique, généralement peu biodégradable, de sorte qu’un traitement biologique comme traitement secondaire n’est généralement pas une solution définitive, mais d’autres technologies plus sophistiquées doivent être appliquées.

Une bonne partie de la responsabilité de la DCO réfractaire de ces rejets est due à la présence de produits toxiques que les cosmétiques ont de nouveau incorporés dans leurs formules, et des milliers de ces composés sont utilisés, auxquels on attribue de nombreuses propriétés.

Le traitement des rejets a pour objectif d’adapter leur composition pour respecter la législation en vigueur. Il existe différents types de traitement et il est fréquent qu’un seul ne soit pas suffisant, nécessitant alors la conception d’un système intégré d’unités qui garantisse le niveau de purification requis.

Le traitement des eaux usées peut être réalisé par différentes techniques, qui doivent tenir compte des caractéristiques spécifiques des eaux usées, pouvant être regroupées en deux types généraux de solutions.

D’une part, on trouve les traitements sans conversion, qui impliquent simplement le transfert des polluants, et ceux dans lesquels ces polluants sont transformés en espèces inoffensives.

Les traitements sans conversion sont des méthodes physiques de séparation dans lesquelles le polluant est concentré ou isolé pour ensuite être récupéré ou éliminé de manière plus simple.

Dans ce groupe, on distingue l’adsorption sur charbon actif basée sur le transfert des polluants de la phase liquide à la surface. Les avantages d’utiliser du charbon actif par rapport à d’autres adsorbants résident dans sa capacité d’adsorption élevée et sa stabilité chimique.

Le principal inconvénient de l’adsorption est le transfert du problème de pollution à l’adsorbant, qui devient un déchet, dont la gestion adéquate est nécessaire. Lorsqu’il est régénéré, les polluants retenus passent à une autre phase, liquide ou gazeuse, qui doit être traitée.

La désorption, pratiquée par entraînement à l’air, constitue une autre technique sans conversion, utile pour l’élimination des polluants volatils des eaux, générant un courant gazeux résiduel qui doit être traité correctement avant son émission dans l’atmosphère.

Dans ce sens, la combinaison de l’entraînement à l’air et de l’adsorption en phase gazeuse constitue une solution qui, dans de nombreux cas, s’avère meilleure que l’adsorption directe en phase liquide. Une autre technique sans conversion est l’extraction liquide-liquide.

C’est une méthode économique et relativement efficace de récupération lorsque la concentration des polluants est élevée. Cependant, les pertes de solvant peuvent être significatives, créant ainsi un problème supplémentaire de pollution.

Traitements avec conversion : Les limitations des traitements sans conversion imposent la nécessité de développer des procédures plus efficaces pour le traitement des eaux usées industrielles.

Les techniques avec conversion peuvent être regroupées en trois grands groupes : traitements thermiques, traitements biologiques et traitements chimiques, où seraient englobés les processus d’oxydation et de réduction.

Méthodes thermiques Parmi les traitements thermiques, nous mentionnons l’incinération, qui est utilisée pour de petits volumes d’eaux usées avec une charge organique élevée, supérieure à 100 g/L de DCO. L’économie du processus est marquée par la consommation de combustible supplémentaire pour maintenir le processus. Avec le coût élevé, le principal inconvénient est l’apparition dans les gaz de combustion de produits d’oxydation de haute toxicité (dioxines, furanes, etc.), bien supérieure à celle des polluants de départ.

L’évaporation sous vide, applicable pour des débits relativement petits (< 20 m3/h) est un traitement plus économique en exploitation, surtout s’il existe des sources de chaleur disponibles, et les gaz se condensent principalement avec la vapeur d’eau. Elle est très recommandée dans les usines où le produit de fabrication change fréquemment, ce qui entraîne d’importants entraînements par les soi-disant “queues de production”, qui peuvent être récupérées en fonction du produit.

Les volatils qui migrent vers le condensat sont généralement organiques et peuvent être traités par des processus de séparation des sels (osmose inverse, nanofiltration, etc.) ou par adsorption sur charbon actif. Une fois traité, ce condensat peut être réutilisé comme eau de service et/ou eau pour le processus.

Bien qu’il soit vrai que les méthodes biologiques constituent une solution hautement efficace pour l’élimination d’une large gamme de polluants. Les principales inconvénients de la biodégradation sont qu’il s’agit d’un processus lent, qui ne permet pas d’atteindre un haut degré d’élimination du polluant si la concentration est élevée et n’est pas adapté pour traiter des effluents industriels contenant des composés toxiques pour les microorganismes, comme c’est souvent le cas dans les industries cosmétiques.

Les traitements d’oxydation avec air ou O2 et boues actives peuvent ne pas être efficaces en raison de la faible biodégradabilité des rejets. Pour sa part, les réacteurs anaérobies de type UASB ou de manteau de boues à flux ascendant ont été utilisés pour le traitement d’effluents complexes générés par ce type d’industries, mais les résultats n’ont pas toujours été satisfaisants.

Les méthodes chimiques englobent à la fois les processus de réduction et d’oxydation. La réduction chimique a été largement appliquée dans les processus industriels, consistant en l’utilisation d’un agent réducteur, généralement à pression et température élevées et avec un catalyseur approprié.

Dans la plupart des cas, l’hydrogène est utilisé comme agent réducteur, mais il en existe d’autres, tels que les hydrures métalliques, l’acide formique et ses sels, l’hydrazine et les alcools. Les traitements réducteurs les plus utilisés dans l’industrie sont l’hydrogénation, l’hydro désulfuration, l’hydro dénitrification, l’hydro désoxygénation et l’hydro déshalogénation.

En général, ces processus (à l’exception de l’hydro déchloration et dans une moindre mesure de l’hydro dénitrification) n’ont pas été appliqués à l’élimination des polluants dans les eaux. L’hydro déchloration consiste en la rupture de la liaison carbone-chlore d’une molécule organique chlorée par son hydrogénation, la transformant en composé organique correspondant sans chlore, qui est éliminé sous forme de HCl.

Il est impératif d’utiliser un catalyseur, les plus courants étant des métaux nobles (palladium, platine et rhodium) supportés sur charbon actif, alumine ou zéolites. L’hydro déchloration par des catalyseurs de Pd supportés sur charbon actif a été utilisée pour l’élimination de composés très divers dans les eaux usées, comme c’est le cas des hydrocarbures chlorés (tétrachlorure de carbone, chloroforme, trichloroéthylène, trichlorobenzène, etc.) et des composés phénoliques chlorés.

Dans les pays industrialisés, l’utilisation des Processus d’Oxydation Avancée (POA) est en constante augmentation. Le concept a été initialement établi par Glaze et al. (1987), qui ont défini les POA comme des processus impliquant la génération et l’utilisation d’espèces transitoires avec un haut potentiel oxydant, principalement le radical hydroxyle (HO–), dans des conditions pratiquement environnementales.

Ces radicaux peuvent être générés par des moyens photoniques (y compris la lumière solaire) ou par d’autres formes d’énergie. Ils ont un pouvoir oxydant élevé et réagissent avec la matière organique à des vitesses très supérieures à celles d’autres oxydants alternatifs comme l’ozone.

Une autre caractéristique fondamentale des radicaux hydroxyles est leur faible sélectivité, ce qui constitue une propriété très importante pour leur utilisation dans le traitement des eaux usées. Les POA peuvent être utilisés seuls ou combinés entre eux ou avec des méthodes conventionnelles, et peuvent également être appliqués à des polluants dans l’air et les sols.

Ils produisent également la désinfection des eaux traitées par inactivation des bactéries et des virus. Il existe de nombreux et divers polluants qui peuvent être dégradés par ces techniques.

Cependant, d’autres composés plus simples, tels que l’acide oxalique, acétique ou des dérivés halogénés, comme le chloroforme ou le tétrachloroéthane, sont réfractaires à ce traitement. Certains des composés de type qui sont effectivement oxydables par le groupe OH– sont, en général : Acides organiques, alcools, aldéhydes, aromatiques, amines, diazocomposés, éthers, cétones, etc.

Schéma de ligne de traitement des effluents de l’industrie cosmétique

Traitement des effluents par oxydation avancée (POA)

Résumé

La production mondiale de l’industrie cosmétique a augmenté de manière constante, en raison de la demande croissante de produits pour retarder ou corriger les signes physiques du vieillissement naturel.

Cependant, certains des composants utilisés pour les fabriquer sont souvent toxiques, ce qui rend les déchets et les effluents produits, dans de nombreux cas, difficiles à traiter par des méthodes conventionnelles.

La ligne de traitement typique consiste en un traitement physico-chimique en tête, destiné à éliminer les matériaux sédimentables et flottants, suivi d’un traitement secondaire qui est généralement spécifique à chaque type de rejet.

Le processus biologique, qu’il soit aérobie ou anaérobie, n’a de bons résultats que dans les effluents les plus biodégradables. Dans le cas où ils sont peu biodégradables, il est fréquent d’utiliser des systèmes de traitement d’oxydation chimique, de type POA ou d’évaporation sous vide.

L’évaporation sous vide est, surtout, applicable lorsque l’usine dispose d’un excès d’énergie, que ce soit sous forme de vapeur ou d’eau chaude, et les effluents peuvent être séparés et traités, de manière à atténuer considérablement les concentrations du rejet final.

Bibliographie et références Internet

https://www.uco.es/idep/images/documentos/masteres/comercio-exterior-internacionalizacion/ejemplo-tfm-comercio.pdf

https://www.elmundo.es/economia/2017/07/24/5968bab046163f54588b4631.html

https://forbes.es/empresas/43235/la-cosmetica-ya-no-solo-tiene-que-ver-con-la-estetica/

https://iquimicas.com/composicion-quimica-de-los-cosmeticos/