Sections

- L’industrie papetière et l’importance de l’eau dans ses processus

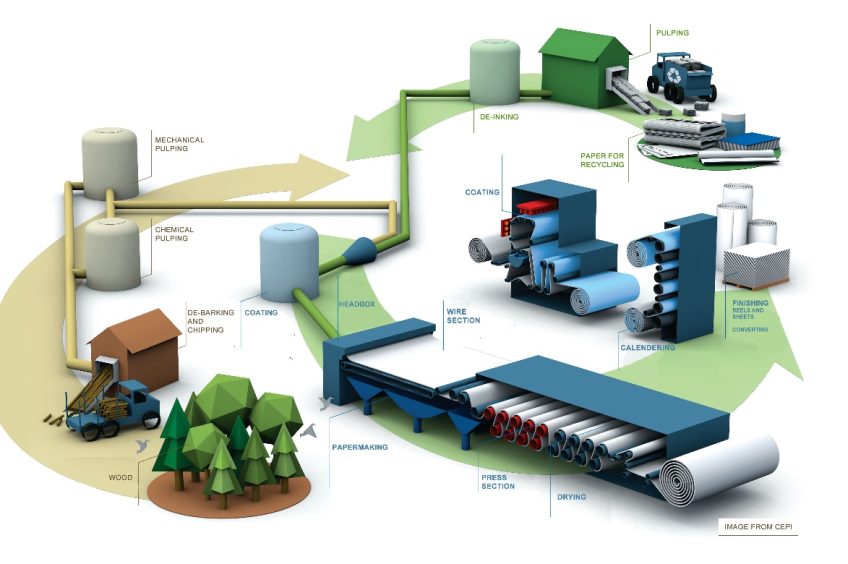

- Processus de fabrication du papier

- Les eaux usées de l’industrie papetière

- Traitement des effluents

- Traitement des déchets par évaporation sous vide

- Conclusion

L’industrie papetière et l’importance de l’eau dans ses processus

La fabrication de papier constitue l’une des principales industries manufacturières dans le monde, fournissant une large gamme de produits essentiels à notre vie quotidienne.

Le processus de production de papier génère de grandes quantités d’eaux usées qui, si elles ne sont pas traitées correctement, peuvent avoir un impact négatif sur l’environnement et la santé publique.

Le papier est constitué d’un réseau de fibres végétales avec une forte teneur en cellulose qui ont été traitées par différents processus, disposées sur un tamis et enfin séchées.

Ces fibres peuvent provenir de différentes plantes et arbres, mais la source principalement utilisée est le bois de conifères, en raison de la grande longueur et de la résistance de ses fibres. Un tiers de tout le bois traité dans le monde est destiné à la production de papier et de pâte.

La fabrication de papier consomme différentes ressources :

- Matériau brut (environ 2,5 Tm de bois / Tm de papier)

- Produits chimiques (NaOH, sulfites, oxydants, etc.)

- Eau et énergie (environ 10 – 15 m/Tm de papier)

Dans le processus de fabrication du papier, l’eau est utilisée comme :

- Moyen de désintégration de la matière première

- Transport des fibres

- Formation du papier

Processus de fabrication du papier

Séparation de la cellulose

Le processus commence par la séparation de la cellulose du reste des substances (lignine, huiles, résines, etc.), qui représente 50 % en poids.

Pour l’extraction des fibres de cellulose, deux systèmes peuvent être utilisés :

- Pâte mécanique : broyer le bois. La qualité de la pâte obtenue est inférieure mais moins de déchets liquides sont produits.

- Pâte chimique : soumettre les copeaux de bois à un traitement chimique, afin de solubiliser la lignine pour libérer les fibres de cellulose.

Les produits chimiques utilisés peuvent être :

- Produits alcalins : Avec cette méthode, des effluents de couleur noire très polluants sont générés, qui sont traités pour récupérer le sulfure de sodium et la soude caustique.

- Sulfites : Dans ce système, une partie des produits chimiques utilisés peut également être récupérée, comme l’acide sulfurique.

Les produits chimiques qui ne peuvent pas être récupérés sont perdus avec les effluents résiduels, ainsi que des restes de cellulose qui n’ont pas été retenus et qui apportent une DCO élevée à l’effluent.

Blanchiment de la pâte

Les restes de lignine qui restent avec les fibres de cellulose donnent de la couleur à la pâte, en particulier dans le cas de la pâte mécanique.

Pour obtenir de la pâte blanche, il est nécessaire de soumettre la pâte à un processus de blanchiment, qui peut être réalisé de différentes manières :

- Peroxyde d’hydrogène : bien qu’il n’élimine pas la lignine, il en retire la couleur.

- Chlore gazeux ou dioxyde de chlore : Ce processus est beaucoup moins durable sur le plan environnemental car il génère une grande quantité de composés organochlorés, y compris des dioxines et des furanes.

- Ozone : Cette option ne génère pas de sous-produits et a donc remplacé l’utilisation du chlore.

Le mélange de différents types de pâte humide avec des substances de remplissage (carbonate de calcium, kaolin, dioxyde de titane, etc.) et d’autres additifs (sulfate d’aluminium, colorants, amidon, latex, etc.) est uniformément étalé sur un support métallique et séché, obtenant ainsi le papier.

Pour la production de papier pour l’écriture ou l’impression, la surface du papier est ensuite lissée par des moyens mécaniques.

Les eaux usées de l’industrie papetière

Pendant la production de papier, un volume élevé d’eau est consommé, qui doit également être de grande qualité. Les eaux usées de fabrication de papier proviennent principalement de trois sources :

- Le liquide résiduel produit pendant le traitement de la pâte (liquide noir).

- L’eau blanche des machines à papier, produite lors du processus de fabrication.

- Les déversements de lavage, de criblage et de blanchiment de la pâte. Ces déversements sont chargés de substances polluantes qui doivent être séparées pour pouvoir être réutilisées ou déversées.

Environ 1 à 15 m3 d’eau d’apport sont nécessaires pour chaque tonne de bois utilisée pour fabriquer du papier, selon qu’il y a ou non réutilisation de l’eau.

Les effluents générés contiennent une forte pollution due à plus de 250 composés différents.

Certains sont d’origine naturelle et proviennent du bois (lignine, tanins, etc.), d’autres sont synthétiques et s’incorporent à l’effluent lors des processus de fabrication et de blanchiment des pâtes de cellulose, comme les phénols, les dioxines et les furanes.

Comme mentionné, le processus de fabrication de pâte et de papier génère des eaux usées avec des caractéristiques complexes en raison de la grande diversité de substances présentes dans l’effluent résiduel. Parmi les principaux polluants, on trouve :

- Matériau organique : fibres de cellulose, lignine et autres résidus de bois.

- Sols en suspension : restes de fibres et particules.

- Composés toxiques : dérivés du chlore dans le blanchiment, tels que les dioxines et les furanes.

- Nutriments : azote et phosphore.

La Demande Chimique en Oxygène (DCO) et la Demande Biologique en Oxygène sont des indicateurs de la quantité de matière organique qui nécessite de l’oxygène pour se décomposer.

Le traitement de ces eaux usées vise à réduire ou éliminer ces polluants pour se conformer aux réglementations environnementales et éviter des dommages à l’écosystème.

Voici une analyse moyenne des déversements trouvés à différentes étapes du processus de traitement des eaux usées d’une industrie papetière :

| Point de prélèvement | SS (mg/l) | DCO (mg/l) | DBO5 (mg/l) |

|---|---|---|---|

| Déversement à traiter | 1200 | 1200 | |

| Déversement après traitement physico-chimique | 50 | 240 | 120 |

| Déversement final | ≤20 | ≤150 | ≤25 |

Il est important de noter que la production de pâte et de papier nécessite de l’eau de bonne qualité afin d’obtenir un bon produit.

Selon l’emplacement de l’usine, il peut être nécessaire de consommer de l’eau des réseaux d’approvisionnement des populations, ce qui doit être évité autant que possible.

C’est pourquoi, en plus de recycler les eaux usées traitées de l’usine elle-même, il a également été décidé, dans certains cas, d’utiliser des eaux recyclées provenant de stations d’épuration à proximité.

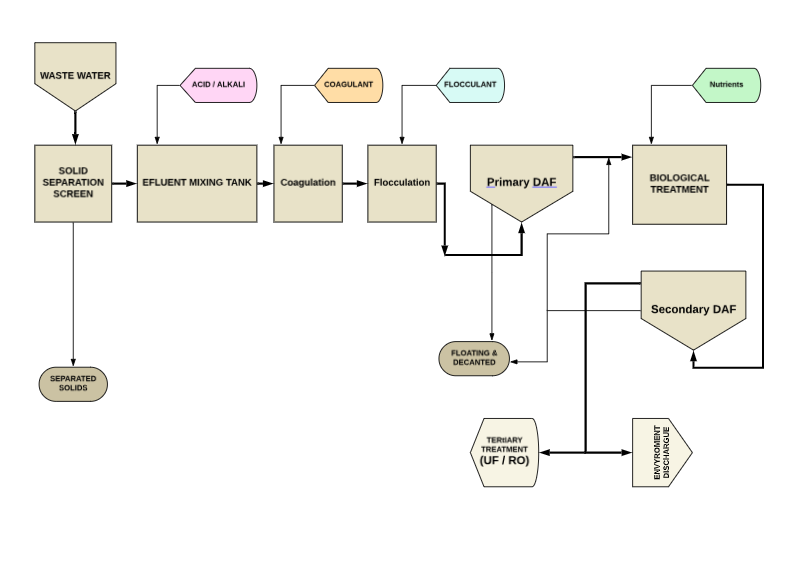

Traitement des effluents

Il existe deux options pour le traitement des eaux usées produites par les industries papetières, selon que l’on réutilise ou non une partie de leurs déversements :

Cycle ouvert : Traitement des eaux sans réutilisation

L’option la plus simple consiste à traiter correctement les effluents et à déverser l’effluent traité dans l’environnement en respectant les réglementations et en évitant tout impact environnemental.

Un traitement satisfaisant des effluents comprendrait les étapes suivantes :

- Homogénéisation et neutralisation du pH

- Coagulation-floculation suivie d’une décantation ou flottation DAF

- Élimination de la matière organique par un processus biologique (anaérobie ou aérobie), ou par une oxydation avancée (avec ozone, Fenton ou photo-Fenton).

Cycle fermé : Traitement des eaux avec réutilisation

Il existe une alternative plus durable et dans de nombreux cas également plus économique, qui consiste à traiter les effluents afin de récupérer l’eau pour sa réutilisation.

Étant donné que la production de pâte et de papier nécessite de l’eau à de nombreuses étapes du processus de production, l’incorporation de technologies de traitement des eaux usées dans la chaîne de production facilite la réutilisation continue d’un même flux d’eau à la même étape du processus, ou son envoi et son utilisation à une autre étape.

Avec un cycle fermé, on atteint un double objectif :

- Minimisation de l’eau consommée

- Minimisation des déchets liquides produits

Grâce à ce système, l’impact environnemental du processus dans son ensemble est réduit.

Pour obtenir une eau de qualité suffisante pour sa réutilisation, un traitement plus exhaustif que celui décrit dans le Cycle Ouvert est nécessaire. Les principales étapes de ce traitement sont les suivantes :

- Homogénéisation, neutralisation du pH et décantation ou flottation DAF : ces processus séparent les colloïdes et les solides en suspension de plus grande taille

- Oxydation avancée (ozonisation de préférence) : cette étape détruit les molécules organiques de grande taille qui peuvent être réfractaires dans un processus biologique ultérieur.

- Traitement biologique anaérobie/aérobie : réduit la teneur en matière organique dissoute dans le liquide. Avec le processus anaérobie, du biogaz est produit, qui peut être utilisé comme combustible pour la production d’énergie.

- Clarification de l’effluent par décantation ou flottation DAF

- Filtration de l’effluent de la digestion par ultrafiltration (UF) : d’abord par des filtres à sable, puis avec des membranes d’ultrafiltration.

- Traitement par osmose inverse : l’eau ultrafiltrée est soumise à un processus d’osmose inverse, après quoi on obtient une eau de qualité suffisante pour être réutilisée dans le processus de fabrication du papier.

- Évaporation sous vide : les résidus et rejets restants peuvent être traités par évaporation sous vide pour minimiser leur volume. L’eau récupérée lors de l’évaporation peut également être réutilisée, tandis que le concentré, réduit à sa plus simple expression, doit être géré comme un déchet.

- Incinération : Les boues générées, ainsi que des déchets végétaux comme les écorces d’arbres, la sciure, etc., peuvent être brûlées dans une chaudière qui fournit de l’énergie aux processus de l’industrie.

À ce stade, il est important de rappeler que si l’usine de traitement des eaux comprend un réacteur anaérobie, le biogaz (principalement du méthane) provenant de la digestion biologique doit être ajouté comme combustible.

La somme de ces sources d’énergie sert à satisfaire les besoins énergétiques de l’évaporateur et du processus global de l’usine.

Schéma de traitement des eaux usées de l’industrie papetière

Schéma de traitement des eaux usées de l’industrie papetière

Traitement des déchets par évaporateurs sous vide

Les évaporateurs sous vide permettent de réduire le volume des déchets liquides et de récupérer des ressources précieuses.

Ce processus tire parti de la diminution du point d’ébullition des liquides sous des conditions de pression réduite, permettant l’évaporation à des températures plus basses que les normales.

Principes et avantages de l’évaporation sous vide

L’évaporation sous vide repose sur la relation inverse entre la pression et la température d’ébullition d’un liquide.

En réduisant la pression dans un système fermé, les liquides commencent à s’évaporer à des températures considérablement plus basses.

Dans l’industrie papetière, les effluents liquides contiennent généralement de l’eau, des polluants organiques et inorganiques, et des composés chimiques utilisés dans les processus de fabrication et de traitement.

L’évaporation sous vide permet de réduire significativement la quantité de déchets liquides, tout en facilitant la récupération de produits chimiques, tels que des agents blanchissants ou des adhésifs, qui peuvent être réutilisés dans la chaîne de production, réduisant ainsi le coût des matières premières.

De plus, les évaporateurs sous vide récupèrent un pourcentage élevé d’eau de haute qualité, qui peut être incorporée au processus de production grâce à sa haute pureté.

En résumé, l’évaporation sous vide est une technologie à haut rendement avec une application claire dans l’industrie papetière, qui est de plus en plus alignée avec les tendances de durabilité et d’optimisation des ressources.

Conclusion

Les industries de fabrication de papier et de ses dérivés consomment d’importantes quantités d’eau pour leurs processus de production. De plus, elles génèrent des déversements hautement pollués en raison de la séparation des produits contenus dans la matière première, ainsi que des réactifs utilisés pour les différents traitements du processus.

Face à la demande croissante de papier, et à la consommation associée d’eau, il est nécessaire d’améliorer les processus de purification des eaux usées produites, tout en modifiant les processus industriels suivis dans la fabrication du papier.

L’objectif que se fixent les industries est la récupération des déversements traités afin d’atteindre le « déversement zéro », pour minimiser l’impact environnemental par la réduction de la consommation d’eau et la réduction des déchets générés ; pour cela, des technologies de purification des eaux à haut rendement doivent être utilisées.

L’évaporation sous vide représente une solution innovante et efficace pour le traitement des eaux usées dans l’industrie papetière et de pâte à papier. Sa capacité à minimiser le volume des déchets et à faciliter la récupération de l’eau en fait une option attrayante pour les entreprises engagées en faveur de la durabilité et de l’efficacité opérationnelle.

Bibliographie et consultations

– Technologie DAF appliquée dans l’industrie de fabrication de papier pour l’utilisation du recyclage des eaux usées – Nouvelles – Wuxi Gongyuan Environmental Equipment&Technology Co., Ltd (gyeclarifier.com)

– PPT – Présentation PowerPoint sur le papier – ID:2632688 (slideserve.com)

– Quel est l’impact environnemental de la consommation de papier – (ecologiaverde.com)