Sections

Introduction

L’industrie laitière est un secteur dont la matière première principale est le lait provenant d’animaux (en règle générale des vaches, des chèvres et des moutons).

Le lait est l’un des aliments de base de l’humanité. Les sous-produits générés par cette industrie sont connus sous le nom de produits laitiers et incluent une large gamme allant des produits fermentés, comme le yaourt et le fromage, aux produits non fermentés : beurre, glaces, etc.

L’industrie laitière qui traite le lait liquide et les produits ayant une courte durée de conservation, tels que les yaourts, les crèmes et les fromages frais, tend à être située en périphérie des centres urbains proches des marchés de consommation.

Les usines qui fabriquent des produits ayant une durée de conservation plus longue, comme le beurre, le lait en poudre, le fromage et le lactosérum en poudre, tendent à être situées dans des zones rurales proches de la production de lait.

La plupart des usines de transformation de grands volumes se spécialisent généralement dans une gamme limitée de produits. Cependant, les grandes usines de production avec une large gamme de produits sont encore courantes en Europe de l’Est, vestige de l’ancienne conception centralisée, alimentée par l’offre du marché sous des gouvernements communistes.

Dans les pays en développement, il est courant de constater que la fabrication de ces produits laitiers se développe dans les mêmes fermes laitières.

La production de lait de brebis et de chèvre est destinée à 90 % à l’industrie de transformation, tandis que les 10 % restants sont utilisés pour la fabrication de fromages artisanaux.

Il faut entre 9 et 10 kg de lait de vache pour produire 1 kilo de fromage, mais seulement 8-9 kg de lait de chèvre et seulement 5 kg de lait de brebis.

Champ d’application

Le lait est un aliment indispensable dans le régime alimentaire humain quotidien car il est riche en nutriments et une source de protéines de haute valeur biologique.

Il contient des composants aux propriétés bénéfiques scientifiquement prouvées pour le système immunitaire, cardiovasculaire et digestif et, de plus, il est la principale source diététique de calcium, non seulement en raison de sa forte teneur en ce minéral, mais aussi grâce à sa haute biodisponibilité grâce à d’autres composants qu’il contient.

Cependant, ces dernières années, des messages sans trop de fondement scientifique ont commencé à circuler, affirmant que la consommation de lait pourrait être nuisible à la santé.

Sur le plan économique, on estime que plus de 750 millions de personnes dans le monde se consacrent à la production de lait. Le secteur laitier fournit plus d’emplois par unité de production de lait dans les pays en développement que dans les pays développés.

Cela est principalement dû au fait que les pays développés ont des systèmes de production avec un plus grand emploi de technologie et un moindre recours à la main-d’œuvre.

Dans les pays en développement, la production laitière à petite échelle orientée vers le marché génère des emplois dans l’exploitation et augmente les revenus agricoles, en plus de créer des emplois en dehors de l’exploitation et des opportunités de revenus dans la collecte, la commercialisation et le traitement du lait.

Dans de nombreux pays en développement, la production laitière offre aux petits agriculteurs des bénéfices supérieurs à ceux des cultures, et génère plus d’opportunités d’emploi que d’autres chaînes de valeur du secteur alimentaire.

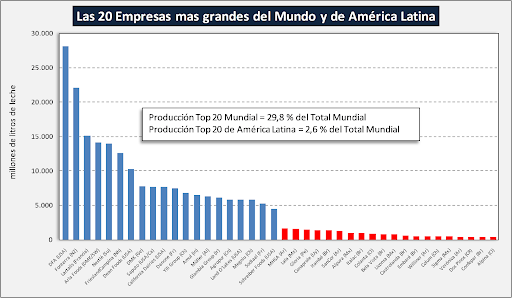

Actuellement, il existe un grand nombre d’entreprises importantes dédiées au secteur laitier, parmi lesquelles se distinguent celles qui apparaissent dans ce graphique :

Dans les tableaux suivants, les pays producteurs et consommateurs majeurs du monde sont indiqués.

Producteurs :

| BLOCS/PAYS | 2018 milliards de kg de lait | Variation 2017-2018 |

| UNION EUROPEENNE 28 | 166,7 | 0,8% |

| ETATS-UNIS | 98,7 | 1,0% |

| INDIE | 90,2 | 7,98% |

| BRÉSIL | 34,7 | 0,5% |

| CHINE | 30,8 | 1,2% |

| RUSSIE | 30,6 | 1,4% |

| NOUVELLE-ZELANDE | 22,2 | 3,0% |

| TURQUIE | 20,0 | 6,8% |

| PAKISTAN | 17,4 | 3,8% |

| MEXIQUE | 12,4 | 2,0% |

| Top 10 : 74,4% de la production totale mondiale | ||

Consommation par habitant :

| Pays-Blocs sélectionnés 2018 | Lait | Beurre | Fromage |

| France | 45,3 | 8,4 | 26,5 |

| Allemagne | 51,4 | 5,8 | 24,1 |

| Lituanie | 40,9 | 4,1 | 20,8 |

| Union Européenne | 59,4 | 3,9 | 18,9 |

| Australie | 101,8 | 3,2 | 14,0 |

| Etats-Unis | 65,3 | 2,6 | 17,3 |

| Nouvelle-Zélande | 105,4 | 5,9 | 10,1 |

| Bélarus | 69,7 | 3,0 | 13,5 |

| Irlande | 114,7 | 2,4 | 6,8 |

| Argentine | 35,6 | 0,6 | 12,9 |

| Uruguay | 62,4 | 1,6 | 9,5 |

| Chili | 25,5 | 1,7 | 10,6 |

| Russie | 33,7 | 2,1 | 5,6 |

| México | 33,1 | 0,7 | 4,3 |

| Brésil | 39,3 | 0,4 | 3,7 |

| Japon | 30,9 | 0,6 | 2,5 |

| Afrique du Sud | 28,3 | 0,5 | 1,9 |

| Chine | 21,4 | 0,1 | 0,1 |

| Zimbabwe | 2,7 | 0,0 | 0,6 |

GÉNÉRATION D’EFLUENTS

La génération d’eaux usées est l’aspect environnemental le plus significatif de l’activité du secteur, tant par les volumes élevés générés que par la charge polluante qui leur est associée.

La majeure partie de l’eau utilisée finit finalement comme effluent, car il n’y a pas d’apport d’eau au produit final. Par conséquent, l’eau usée générée dans un processus de fabrication sera le résultat de la soustraction à la consommation totale de celle qui a été perdue par évaporation.

En général, entre 80 et 95 % de l’eau totale consommée fait partie de l’effluent final, sauf exceptions de fabrication de lait en poudre, etc. Les principales sources partielles qui contribuent le plus en volume et/ou en charge polluante à l’effluent final proviennent de :

- Nettoyage des équipements, installations, CIP de nettoyage des lignes, etc.

- Rejets des systèmes d’ultrafiltration ou systèmes d’osmose dans le traitement de certains dérivés.

- Nettoyage des camions de transport de matières premières.

Les concentrations peuvent varier d’une installation à l’autre, et dans certains cas, présenter des valeurs assez différentes de celles mentionnées ci-dessus. Les causes de la variabilité dans la concentration des paramètres des effluents sont multiples, notamment :

- Le degré d’optimisation de la consommation d’eau,

- Les procédures de nettoyage et les produits chimiques utilisés, CIP de nettoyage.

- La technologie utilisée dans les opérations consommatrices d’eau.

- Changement de productions en raison de la variation des produits à fabriquer.

Ces eaux ont souvent la particularité d’avoir une forte teneur en matières grasses et un taux élevé de nitrogène (d’où la nécessité de processus de nitrification/dénitrification), ainsi qu’une forte teneur en phosphore. En plus des problèmes déjà connus de haute DCO.

Comme dans la plupart des entreprises du secteur agroalimentaire, les industries laitières consomment quotidiennement de grandes quantités d’eau dans leurs processus et, en particulier, pour maintenir les conditions d’hygiène et sanitaires requises.

Selon le type d’installation, le système de nettoyage et d’utilisation, la quantité totale d’eau consommée dans le processus peut dépasser plusieurs fois le volume de lait traité.

Cette consommation se situe généralement entre 1,3 et 3,2 l d’eau/kg de lait reçu, pouvant atteindre des valeurs aussi élevées que 10 l d’eau/kg de lait reçu.

Cependant, il est possible d’optimiser cette consommation jusqu’à des valeurs de 0,8 à 1,0 l d’eau/kg de lait reçu en utilisant des équipements avancés et une opération adéquate.

Comme indiqué plus bas dans le tableau, la plus grande consommation d’eau se produit dans les opérations auxiliaires, en particulier dans le nettoyage et la désinfection, où entre 25 et 40 % du total est utilisé.

Évaluation qualitative de la consommation d’eau dans l’industrie laitière

| PROCESSUS PRODUCTIF | NIVEAU DE CONSOMMATION | OPÉRATIONS AVEC LA PLUS GRANDE CONSOMMATION D’EAU | OBSERVATIONS |

| Lait | Bas | Traitement thermique Emballage | |

| Crème et beurre | Bas | Pasteurisation de la crème Battage-Pétrissage | Lavage de la pâte avant le pétrissage |

| Yaourt | Bas | — | Principalement dans les opérations auxiliaires |

| Fromage | Moyen | Salage | Salage par saumures |

| Opérations auxiliaires | Élevé | Nettoyage et désinfection Génération de vapeur Refroidissement | Ces opérations représentent la plus grande consommation d’eau |

Composition typique des eaux usées des industries laitières

En général, les effluents liquides d’une industrie laitière présentent les caractéristiques suivantes :

- Haute teneur en matière organique, due à la présence de composants du lait. La DCO moyenne des eaux usées d’une industrie laitière se situe entre 1.000 et 6.000 mg O2/l.

- Présence d’huiles et de graisses, dues à la graisse du lait et d’autres produits laitiers, comme dans les eaux de lavage de la pâte.

- Niveaux élevés de nitrogène et de phosphore, principalement dus aux produits de nettoyage et de désinfection.

- Variations importantes du pH, déversements de solutions acides et basiques. Principalement provenant des opérations de nettoyage, pouvant varier entre des valeurs de pH 2-11.

- Conductivité élevée (surtout dans les entreprises productrices de fromage en raison du déversement de chlorure de sodium provenant du salage du fromage).

- Variations de température (en tenant compte des eaux de refroidissement).

- Les pertes de lait, qui peuvent atteindre 0,5 à 2,5 % de la quantité de lait reçue ou dans les cas les plus défavorables jusqu’à 3-4 %, constituent une contribution importante à la charge polluante de l’effluent final. Un litre de lait entier équivaut à environ une DBO5 de 110.000 mg O2/l et une DCO de 210.000 mg O2/l.

Les industries laitières peuvent être mono-produit ou bien (cas le plus fréquent) de plusieurs produits. Dans le tableau suivant, on observe les concentrations habituelles de chaque type de déversement en fonction du produit fabriqué :

| PARAMÈTRE | LAIT | FROMAGES | DÉRIVÉS LAITIERS | GLACES |

| pH | 8,5 | 6,9 | 8,5 | 8 |

| DCO (mg/l) | 1775 | 4500 | 4000 | 925 |

| SS (mg/l) | 435 | 850 | 825 | 425 |

| Phosphore (mg/l) | 20 | 35 | 6,25 | 5,5 |

| NTK (mg/l) | 65 | 100 | 100 | 75 |

| Conductivité (µS/cm) | 1650 | 3150 | 1250 | 1200 |

| Chlorures (mg/l) | 140 | 220 | 100 | 135 |

| Nitrates (mg/l) | 50 | 105 | 90 | 75 |

| Huiles et graisses (mg/l) | 105 | 365 | 110 | 25 |

| Détergents (mg/l) | 3.5 | 7 | 7,5 | 6 |

TRAITEMENT DES EFLUENTS

Une station de traitement pour effluents laitiers doit être conçue principalement pour réduire les niveaux de pollution de paramètres tels que : DBO5, huiles et graisses, solides en suspension, et pour corriger le pH de l’effluent.

Malgré la variabilité des paramètres de déversement, on peut considérer des systèmes de contrôle et de prétraitement de base qui s’adaptent aux caractéristiques générales des déversements et qui peuvent servir d’orientation pour que les entreprises développent des systèmes plus spécifiques et adaptés aux effluents qu’elles génèrent.

De manière générale, le traitement de ces eaux usées peut être réalisé par un traitement biologique, nécessitant au préalable la séparation des solides en suspension et des graisses et huiles.

Dans le cas des eaux provenant de la fabrication de fromages, il peut également être nécessaire d’éliminer le phosphore. D’autre part, étant donné la très haute DCO et conductivité du lactosérum, la première mesure de contrôle est de récupérer totalement les restes de lactosérum et d’éviter qu’ils ne se mélangent avec le reste des eaux usées.

Les systèmes de purification des eaux usées doivent être ceux qui garantissent le respect des limites établies par la législation en fonction du point où l’entreprise déverse (si le déversement se fait dans un cours d’eau public, les limites sont plus restrictives que si cela se fait dans un collecteur d’une station d’épuration des eaux usées).

L’installation de purification d’effluents typique dans ce secteur se compose de :

- Prétraitement, incluant le dégrillage et l’homogénéisation

- Traitement physico-chimique

- Traitement biologique

- Séchage des boues

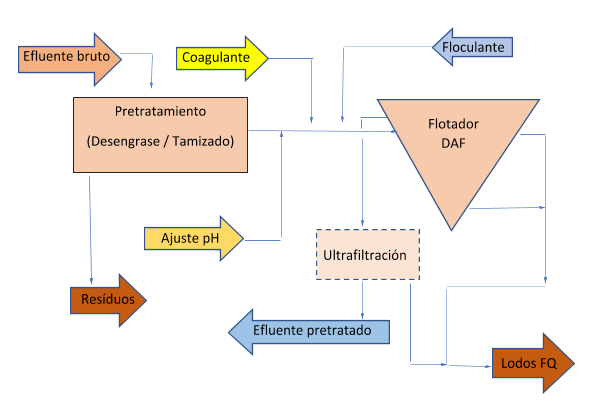

PRÉTRAITEMENT

Le prétraitement peut être de type physique ou physico-chimique, selon les concentrations des contaminants inhibiteurs du processus biologique.

Un système de contrôle et de prétraitement de base (qui n’est pas suffisant) que toutes les entreprises de ce secteur devraient avoir, et qui dans certains cas sera suffisant pour qu’elles puissent réaliser leurs déversements dans les limites établies, doit comprendre les éléments suivants : Système de régulation – homogénéisation aérée. Séparateur de graisses et d’huiles, Réservoir ou bassin de taille suffisante pour assurer l’approvisionnement continu en flux au système de séparation des graisses ultérieur.

Ce réservoir permet également une première stratification des pointes de charge et de volume des différents flux de déversement d’eaux. Il est conseillé d’aérer le réservoir pour éviter des fermentations aérobies acides indésirables.

Dans le séparateur de graisses et de solides en suspension par flottation. Selon les caractéristiques du déversement, il peut être nécessaire d’ajouter des produits coagulants et de contrôler le pH pour assurer un bon rendement de séparation.

En tête de l’installation, on dispose généralement de systèmes de grilles avec différentes lumières (une première pour les gros morceaux d’environ 20-30 mm, suivie d’une pour les petits morceaux d’environ 5 – 10 mm ; après la séparation des graisses, et avant d’atteindre le traitement physico-chimique, on utilise généralement des tamis circulaires ou courbes, avec des lumières de l’ordre de 3 – 5 mm, ce qui assure la séparation correcte des solides sédimentables ou de grande taille.

La présence de ces solides pose des problèmes importants, surtout dans le ballon de pressurisation du système de flottation du traitement physico-chimique ultérieur, car ils s’accumulent à l’intérieur, provoquant leur encrassement, leur blocage et même la décomposition de la DCO ; si la flottation ne fonctionne pas correctement et que des huiles et des graisses en excès atteignent le système biologique, la purification perd de son efficacité, car les bactéries ont plus de difficulté à atteindre leur nourriture.

TRAITEMENT PHYSICOCHIMIQUE :

Il est généralement composé d’un système de flottation par air dissous (DAF), qui reçoit la dosification de réactifs coagulants et floculants, après ajustement du pH, suivi d’un réservoir de régulation. L’effluent ainsi traité pourra être soumis à un système de membranes d’ultrafiltration qui assure l’élimination pratiquement totale des huiles et des graisses.

Traitement primaire : Désengraissage + tamisage + physico-chimique + UF

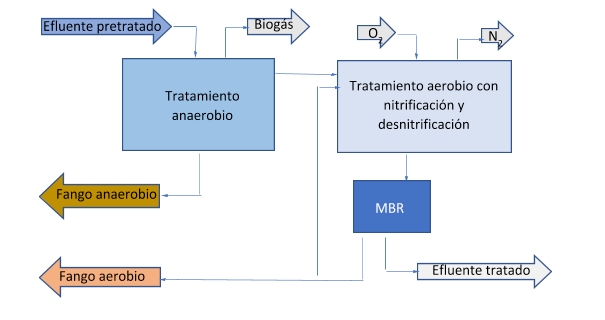

TRAITEMENT BIOLOGIQUE :

En raison des charges élevées de DCO que contiennent normalement ces effluents, et que la température se situe généralement entre 25 et 30 ºC, un traitement biologique anaérobie s’impose, qui réduira la DCO de 70 à 80 %, avec un processus UASB, ou bien avec des processus plus évolués comme l’EGSB ou le PAQUES, capables d’obtenir de meilleurs rendements avec un espace occupé moindre. Un avantage important de la technologie anaérobie, en plus de son faible consommation énergétique, est que la production de boues biologiques est bien inférieure à celle des processus biologiques aérobies, en plus de générer du biogaz qui, une fois traité, peut être brûlé dans une chaudière spécifique, apportant à l’usine un important complément d’énergie récupérée qui pourra être appliqué à ses processus.

La technologie de traitement anaérobie a une consommation de nutriments relativement faible, de sorte que l’azote consommé pour la purification sera faible et, si l’apport est élevé (comme cela se produit souvent), un processus de nitrification – dénitrification sera nécessaire dans un traitement biologique aérobie ultérieur ; ainsi, on réduit à la fois la teneur de cet élément et la teneur résiduelle de DCO jusqu’à atteindre les limites admises dans les déversements.

Traitement secondaire : Anaérobie – biologique avec nitrification et dénitrification + MBR

Traitement tertiaire : MBR

L’effluent ainsi traité pourra être réutilisé en partie dans certains processus de l’usine émettrice elle-même, mais si un système MBR est également installé dans le système biologique aérobie, au lieu d’un décanteur ou d’un flottateur secondaire, la qualité obtenue dans l’effluent traité sera très supérieure, et pourra être utilisée à plus de points de l’usine et, par conséquent, effectuer un déversement final minimal.

Rendements de purification des déversements

Les rendements atteints habituellement dans une station d’épuration d’effluents de ce type d’industries se rapprochent des valeurs suivantes :

| PRODUIT | EFLUENT BRUT | APRÈS LE PHYSICO-CHIMIQUE | APRÈS LE BIOLOGIQUE |

| DBO5 (mg/l) | 2000-6000 | 600-2500 (60 %) | <30 |

| SS (mg/l) | 1000-6000 | 100-300 (98 %) | <30 |

| Huiles et graisses (mg/l) | 200-2000 | 100 (90 %) | <50 |

Avec un système MBR comme traitement tertiaire, il est possible d’obtenir des valeurs de < 10 ppm de SS, et dans une proportion similaire pour le reste des contaminants.

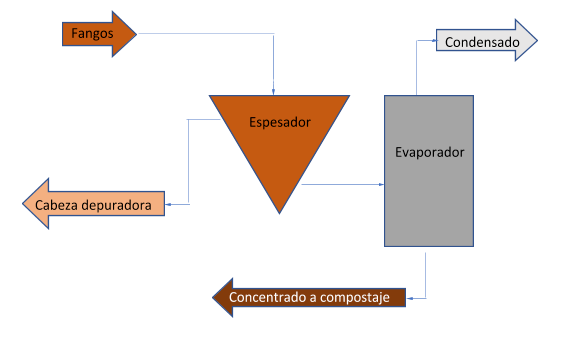

SÉCHAGE DES BOUES

Les boues séparées lors du prétraitement et du traitement biologique aérobie sont envoyées à un épaississeur afin de les concentrer d’environ 2 – 3 % à 6 – 8 % ; les boues anaérobies seront réservées pour d’éventuels incidents, ou bien seront vendues comme sous-produit pour d’autres stations d’épuration.

Les boues épaissies sont généralement traitées avec de la chaux et un floculant, puis soumises à une déshydratation avec un filtre presse ou un décanteur centrifuge afin d’être évacuées vers une décharge ou pour le compostage.

Si un système d’évaporation sous vide est utilisé, des concentrations beaucoup plus élevées peuvent être atteintes, et leur destination sera plus courante pour le compostage, car elles contiendront moins de contaminants.

Un des avantages offerts par le traitement anaérobie est la production de biogaz qui peut être utilisé pour produire de l’énergie dans une chaudière, et à partir de cette énergie, la consommation énergétique est réduite, rendant ainsi le processus d’évaporation plus viable, beaucoup plus propre et efficace que le séchage mécanique traditionnel.

Séchage des boues par Évaporation

TRAITEMENT CONVENTIONNEL ET OPTIONS ALTERNATIVES

Le traitement conventionnel serait basé sur un processus biologique aérobie pour éliminer la matière organique dissoute, qui représente environ 70 % de la matière organique totale.

Cependant, avant le processus biologique, il serait judicieux de prétraiter l’eau à l’aide d’un tamis rotatif, de 1-2 mm de taille de passage, et d’éliminer les graisses présentes.

Les graisses compliquent considérablement le processus biologique, il est donc préférable de les séparer au préalable. Les graisses réduisent la vitesse de dissolution de l’oxygène dans l’eau et forment une couche à la surface de la biomasse, réduisant ainsi le transfert d’oxygène dissous vers la biomasse.

Les graisses sont séparées de l’eau par flottation grâce à l’ajout de fines bulles d’air, qui aideront les particules de graisse à atteindre la surface plus rapidement. Les graisses, une fois séparées de l’eau et concentrées, sont gérées de manière externe (incinération).

Ensuite, les eaux sont traitées biologiquement par un système permettant l’élimination des nutriments. Après une décantation secondaire, les eaux peuvent être déversées, tandis que les boues séparées devront être épaissies, déshydratées et gérées de manière externe.

Ces boues devront être stabilisées par un processus de compostage, de digestion anaérobie, de séchage thermique, etc.

Une autre option de traitement, plus novatrice que le processus biologique aérobie, est la transformation de la matière organique des eaux usées en biogaz par un système anaérobie de type UASB (Upflow Anaerobic Sludge Blanket).

Les processus biologiques anaérobies sont plus efficaces et économiques lorsque l’effluent présente une concentration élevée de composés organiques biodégradables. Par rapport au processus biologique, moins d’énergie est consommée et du biogaz est également produit, qui peut être utilisé pour produire de l’énergie électrique par un processus de cogénération.

De plus, la production de boues est considérablement inférieure dans les systèmes anaérobies. Dans un réacteur UASB, l’effluent est alimenté par le bas.

Il traverse un manteau de boue décantée à la base du réacteur en montant et accède à la zone où se déroule la digestion. Par le haut, l’effluent traité et le biogaz généré sont évacués. Ce type de réacteurs est très compact, occupe peu d’espace, présente de faibles coûts d’exploitation et atteint de très bons pourcentages d’élimination de DBO (supérieurs à 95 %).

Une autre alternative, plus innovante et qui donne également de très bons résultats à l’échelle laboratoire et pilote, est l’électrocoagulation. Les études réalisées jusqu’à présent montrent qu’il est possible d’obtenir de très bons résultats d’élimination de matière organique à des coûts d’exploitation beaucoup plus bas que par les technologies conventionnelles.

RÉSUMÉ

Le secteur de l’industrie laitière est l’un des plus fondamentaux et importants pour l’alimentation humaine. En termes environnementaux, la consommation d’eau est élevée et les traitements des effluents générés sont complexes, notamment en raison de leur forte teneur en graisses, DCO et azote ; cependant, les bonnes pratiques dans les usines et l’utilisation de technologies telles que le traitement biologique anaérobie avec production de biogaz, l’ultrafiltration et le séchage des boues par évaporation, permettent de les optimiser.

Bibliographie et informations obtenues sur Internet

http://www.fao.org/dairy-production-products/socio-economics/social-and-gender-issues/es/

https://www.consalud.es/estetic/nutricion/la-leche-beneficiosa-o-perjudicial_51457_102.html