Sections

- Eaux usées générées par l’exploitation minière

- Solutions pour le traitement des eaux usées de l’exploitation minière

- Système de rejet zéro pour le traitement des eaux usées dans les exploitations minières

- Comparaison de la solution de rejet zéro avec d’autres systèmes

Les opérations d’extraction dans le secteur minier sont de plus en plus affectées par des réglementations strictes concernant les eaux usées qu’elles génèrent et la nécessité de ne pas rejeter des déchets liquides pouvant nuire à l’environnement.

Ces réglementations peuvent gravement affecter la viabilité de leurs activités si elles ne prennent pas les mesures nécessaires pour le traitement des eaux usées qu’elles génèrent.

Trouver le traitement des eaux usées le plus approprié et durable dans le temps est l’un des principaux défis auxquels une entreprise minière est confrontée pour maintenir sa licence d’exploitation.

Condorchem Envitech propose des solutions efficaces pour le secteur minier grâce à des processus de traitement avancés qui permettent aux entreprises de générer de l’eau propre pour sa réutilisation ou pour son rejet dans l’environnement sans aucun danger.

EAUX USÉES GÉNÉRÉES PAR L’EXPLOITATION MINIÈRE

Les eaux usées peuvent être générées de diverses manières dans une exploitation minière, selon que la mine est souterraine ou à ciel ouvert, si elle a un bilan hydrique positif ou négatif et selon le processus de raffinage.

L’eau de mine peut généralement contenir les composants suivants :

- Acide libre

- Anions, tels que le sulfate (SO4-2) et le carbonate (CO3-2)

- Métaux dissous, tels que le fer (Fe), l’aluminium (Al), le calcium (Ca), le magnésium (Mg), le manganèse (Mn), le sodium (Na), etc.

- Particules en suspension

- Produits chimiques

- Hipersalinité

- Résidus de traitement des queues de décantation

- Éléments radioactifs résultant des processus d’extraction de l’uranium et des terres rares qui compliquent l’utilisation de l’eau de processus

Les eaux usées générées par l’industrie minière sont également connues sous le nom de résidus (tailings en anglais).

Les résidus contiennent des déchets des processus d’extraction, de l’eau de lavage des équipements et du processus de raffinage. Le résidu est un déchet sous forme de boue, contenant un mélange de particules fines de gangue, de produits chimiques et d’eau, et dans de nombreux cas, il est stocké dans de grandes installations appelées barrages de résidus ou bassins de résidus.

La gestion de ces eaux usées représente une importante responsabilité environnementale pour les exploitations minières. Elles doivent être purifiées pendant la phase d’exploitation de la mine ou après sa fermeture.

En général, les déchets liquides dans les mines contiennent des déchets des processus d’extraction, de lavage des équipements et des processus de raffinage. Ils sont généralement sous forme de boue stockée dans de grands bassins.

De plus, de nombreuses installations minières (en particulier dans le cas de minéraux stratégiques tels que le lithium, les terres rares et l’uranium) se trouvent dans des zones arides où l’eau est rare. Les réglementations environnementales deviennent de plus en plus strictes, ce qui oblige à optimiser l’utilisation de l’eau de processus, le traitement des déchets miniers et l’utilisation énergétique pendant les différents processus unitaires.

SOLUTIONS POUR LE TRAITEMENT DES EAUX USÉES DE L’EXPLOITATION MINIÈRE

Étant donné le coût élevé de traitement et de pompage des eaux usées générées dans une mine, il est important d’identifier des processus et des technologies qui soient rentables et aident à prévenir le rejet incontrôlé des eaux usées qui provoque la salinisation et la contamination des eaux superficielles ou souterraines.

Il existe différentes technologies disponibles pour le traitement des effluents générés dans une exploitation minière. Certaines de ces technologies peuvent être combinées pour obtenir le résultat le plus efficace, tant sur le plan environnemental qu’économique.

Voici les technologies disponibles pour le traitement des effluents miniers :

- Processus de précipitation : prétraitement, neutralisation, élimination des métaux, désalinisation chimique

- Technologies de membranes : osmose inverse (OI), nanofiltration (NF), électrodialyse (ED/EDR), distillation par membranes (MD), etc.)

- Technologies d’échange ionique (IX)

- Technologies de concentration (évaporation sous vide et cristallisation)

- Traitement biologique

- Irrigation avec de l’eau de mine impactée

- Technologies de congélation (cristallisation de congélation eutectique, technologie de glace hybride)

- Autres technologies émergentes telles que osmose forcée (FO), désalinisation par nanotubes de carbone, désalinisation biomimétique, ou processus nano-électrochimiques.

- Gestion des déchets.

Lors du choix d’une solution, il est très important de prendre en compte les facteurs suivants :

- Volume estimé d’eaux usées à traiter.

- Caractérisation de l’eau à traiter : solides, métaux, sels, composés organiques volatils (COV), acidité, conductivité, etc.

- Exigences de qualité de l’eau pour pouvoir être rejetée ou réutilisée.

SYSTÈME DE REJET ZÉRO POUR LE TRAITEMENT DES EAUX USÉES DANS LES EXPLOITATIONS MINIÈRES

Chez Condorchem Envitech, nous proposons une solution de rejet zéro (ZLD) pour l’industrie minière, qui est légalement contrainte d’éliminer le rejet de chlorures et de sulfates dans l’environnement. De tels rejets sont un sous-produit du processus minier et atténuer leur effet sur l’environnement est crucial pour le secteur minier.

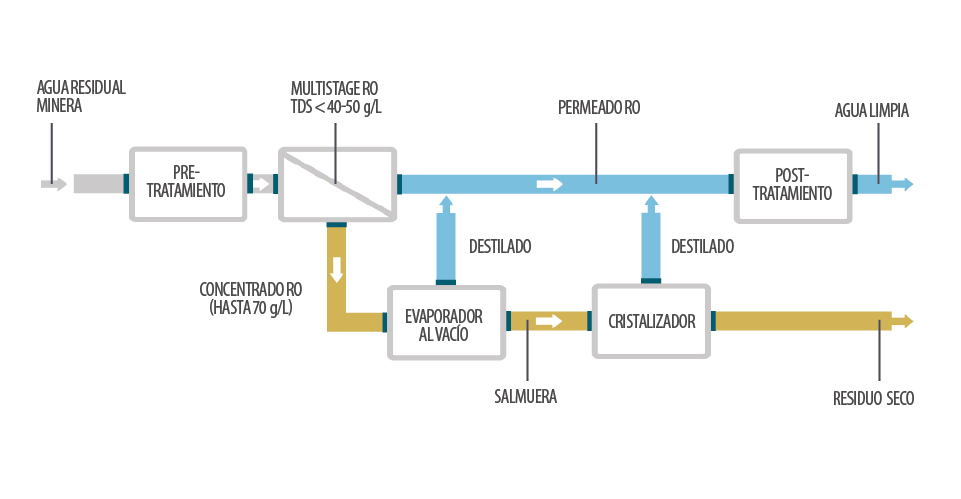

Le processus de rejet zéro est réalisé par un traitement par membrane de dernière génération qui permet d’atteindre les limites de rejet et un traitement ultérieur par évaporation et cristallisation pour concentrer les saumures issues du rejet des membranes.

Première étape : clarification et adoucissement

Les eaux usées entrent dans des réservoirs d’aération qui favorisent la précipitation des métaux dissous, tels que le manganèse et le fer. Elles passent ensuite dans un réservoir de cristallisation où se produit l’adoucissement chimique pour réduire l’alcalinité et la dureté.

Une fois clarifiés dans un réservoir de sédimentation laminaire, les boues minérales sont pompées vers un système de déshydratation, qui peut être un filtre presse ou une centrifugeuse.

Deuxième étape : préconcentration

Le système d’osmose inverse (OI) à une ou deux étapes, associé à un système d’électrodialyse réversible (EDR), réalise la désalinisation. Le système OI consiste en des skids parallèles, chacun contenant plusieurs étapes d’osmose inverse.

Dans l’EDR, le concentré provenant des modules de RO est traité et un concentré allant jusqu’à 15 % de TDS est atteint.

Troisième étape : séparation thermique

Le rejet provenant de la deuxième étape est une saumure concentrée contenant des solides dissous et d’autres composants éliminés des eaux usées d’alimentation.

La saumure est envoyée à un système d’adoucissement secondaire pour éliminer la dureté du calcium et du magnésium avant d’être envoyée à un processus de traitement thermique qui consiste en un évaporateur modèle ENVIDEST® et un cristaliseur modèle DESALT®, tous deux conçus par Condorchem Envitech.

L’évaporateur concentre le rejet de OI+EDR en séparant la majeure partie de l’eau de manière efficace et économique. L’évaporateur et le cristaliseur utilisés sont de la série MFE (Évaporateur à Effet Multiple) qui sont chauffés par chaleur résiduelle, que ce soit de l’eau chaude ou de la vapeur dans le premier effet et de l’eau de refroidissement pour le dernier effet.

Une autre option est les évaporateurs et cristaliseurs de la série MVR (recompression mécanique de vapeur) qui compressent les vapeurs créées lors de la concentration de la saumure et recyclent ensuite cette vapeur pour l’utiliser dans le boîtier du réchauffeur et fournir une source de chaleur pour le processus d’évaporation.

Le choix entre les évaporateurs de type MFE ou MVR dépend de facteurs tels que le coût relatif et la disponibilité de gaz naturel et d’énergie. Pour sa part, le cristaliseur peut être alimenté directement avec de la vapeur à basse pression provenant d’une chaudière à gaz naturel au lieu d’utiliser la recompression mécanique de vapeur.

La saumure à haute teneur en solides dissous produite dans l’évaporateur va au réservoir d’alimentation du cristaliseur et est pompée vers le cristaliseur pour une concentration supplémentaire.

À mesure que le processus d’évaporation se poursuit, la concentration de la saumure augmente et, à mesure que cela se produit, la solution devient sursaturée et les sels se précipitent de la solution, ce qui donne une boue de saumure hautement concentrée. Les centrifugeuses s’occupent de déshydrater le concentré de saumure, créant un résidu solide.

Ce système de désalinisation et de traitement des saumures génère de l’eau propre et élimine complètement les déchets liquides. L’eau désalinisée résultante peut être réutilisée pour la production d’énergie ou être rejetée.

COMPARAISON DE LA SOLUTION DE REJET ZÉRO AVEC D’AUTRES SYSTÈMES

Dans la plupart des cas, un système de rejet zéro est constitué d’une combinaison de technologies, que nous pouvons diviser en 4 grands groupes :

- Neutralisation

- Désalinisation

- Évaporation

- Traitement de saumure / boue

Les principales caractéristiques et avantages d’une solution de rejet zéro sont les suivants :

1.- Les techniques de rejet zéro ZLD utilisent l’évaporation et la cristallisation comme processus de référence. Grâce à elles, on obtient des concentrés de sels et d’eau. Cette eau peut être réutilisée dans le processus industriel ou dans le propre processus de régénération des aquifères. Le concentré de sels peut être cristallisé et traité comme un déchet ou une ressource valorisable.

2.- Parmi les produits qui peuvent être récupérés et valorisés par évaporation, nous trouvons le lithium, des concentrés de soude caustique, du sulfate de sodium, etc.

3.- Un système de rejet zéro est une bonne option lorsque l’eau est rare, ou lorsque les réglementations environnementales exigent une qualité élevée de l’eau après le processus. Ces systèmes permettent de traiter de grands volumes d’eaux usées.

4.- La diminution du volume des eaux usées à traiter réduit les coûts de gestion des déchets.

5.- Un système de rejet zéro permet de recycler sur site les eaux usées, ce qui présente deux avantages : le premier est que l’eau traitée peut être réutilisée et le second est qu’il évite le transport de déchets liquides dans des cuves et le surcoût correspondant à cette logistique.

6.- Les technologies de rejet zéro ZLD impliquent un coût énergétique important, cependant, l’utilisation de la chaleur résiduelle permet de réduire ce coût. Dans chaque cas, il est nécessaire de réaliser une analyse détaillée des coûts énergétiques et de l’énergie disponible.

7.- Les processus de rejet liquide zéro ZLD ont généralement deux phases : une étape de préconcentration et une autre d’évaporation/cristallisation. Les préconcentrations peuvent être réalisées par RO, ED/EDR (électrodialyse), FO (osmose forcée) ou MD (distillation par membranes).

8.- La MD (distillation par membrane) utilise la différence de pression de vapeur entre les deux extrémités de la membrane permettant le transfert de chaleur et de masse des composants de la solution volatile, comme l’eau. C’est une méthode relativement simple qui peut utiliser la chaleur résiduelle.

9.- Pour un bon rendement dans les processus de rejet liquide zéro, une préconcentration est nécessaire. La préconcentration est réalisée par les autres technologies mentionnées (ED/FO/MD). La phase de préconcentration réduit la consommation énergétique dans un processus de rejet zéro.

10.- Les techniques ED (Électrodialyse) sont optimales pour travailler à des salinités élevées, au-dessus de 70000 ppm, car elles ont une longue durée de vie et leur coût est inférieur à celui de l’évaporation/cristallisation. L’obturation des ions est compensée par des changements de polarité. Elles ne permettent pas le traitement des microorganismes ni des contaminants organiques. Ces procédures sont limitées par une densité de charge spécifique, ce qui provoque la dissociation de l’eau et limite le processus.

11.- L’osmose forcée (FO) permet le traitement de salinités élevées avec une utilisation optimale de l’énergie, car elle peut combiner l’énergie thermique provenant de la chaleur résiduelle et l’énergie électrique. L’inconvénient est qu’elle exige un contrôle élevé des concentrations de contaminants et peut présenter des problèmes de polarisation par concentration.

12.- Les processus de distillation par membrane (MD) permettent des séparations à pression et température plus basses que d’autres techniques, avec la possibilité d’utiliser la chaleur résiduelle. C’est une technique avec moins de limitations de flux causées par la polarisation de concentration. En revanche, l’osmose forcée présente des coûts modulaires élevés, les tensioactifs peuvent provoquer des problèmes d’humidification sur la membrane et présente un faible flux de perméat comparé à d’autres processus fonctionnant sous pression.