SECTIONS

- Description du processus et champ d’application

- Types de dégazéificateurs thermiques

- Description de l’équipement

- Éléments de sécurité

- Systèmes de contrôle

- Matériaux

- Mise en service

- Questions fréquentes

- Prélèvement d’échantillons et analyse

- Calculs dégazéificateur thermique

DESCRIPTION DU PROCESSUS ET CHAMP D’APPLICATION

Le processus de dégazéification thermique est principalement utilisé pour le traitement des eaux d’alimentation des chaudières afin de respecter la norme UNE-EN 12952-12:2004, qui stipule, parmi les limites à respecter, la valeur maximale admissible de O2 < 0,02 ppm (20 ppb), pour les chaudières à haute pression.

La présence de O2 dans l’eau déminéralisée alimentant les chaudières provoque l’oxydation du fer contenu dans l’acier dont elles sont construites, générant le phénomène appelé « pitting« , de sorte que des points de corrosion et des fuites importantes peuvent se produire dans les circuits et dans les réchauffeurs à l’intérieur.

La dégazéification thermique (DT) est un processus physique qui consiste à éliminer les gaz dissous dans une eau déminéralisée en profitant de leur insolubilité à une température de 104 ºC. Le seul traitement alternatif capable d’atteindre les niveaux de O2 et CO2 obtenus avec la DT serait le traitement chimique avec de l’hydrazine (N2H4), des amines ou Na2SO3, mais ces traitements ont un coût d’exploitation plus élevé et, dans de nombreux cas, ces réactifs sont toxiques et instables.

Le processus de DT d’une eau repose sur trois lois fondamentales qui régissent la solubilité des gaz. La première loi de Henry stipule qu’à une température donnée, la concentration massique du gaz dissous dans un liquide est proportionnelle à sa pression partielle dans la solution.

Loi de Henry => p = H · x

Où : p = la pression partielle du gaz.

H = la constante de Henry, dépendante du gaz, de la température et du liquide, mesurée en atm. (mol soluté/mol solution).

x = est la concentration du gaz dans le liquide, mesurée en (mol soluté/mol solution).

Une loi complémentaire à celle-ci est la loi de Dalton, qui nous dit que la somme des pressions partielles des gaz dissous dans un liquide est celle du mélange de ces gaz.

La troisième loi à laquelle il est fait référence est celle qui exprime la solubilité décroissante d’un gaz dans l’eau à mesure que la température augmente.

Tableau de solubilité de O2 dans l’eau, en fonction de la température :

| Température, (º C) | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

|---|---|---|---|---|---|---|---|---|---|---|

| Solubilité O2, (mg/l) | 11,2 | 9,1 | 7,5 | 6,7 | 5,7 | 4,8 | 4,1 | 2,8 | 1,5 | 0,12 |

Pour dégazéifier thermiquement une eau, il suffit que dans le récipient qui la contient, les conditions appropriées de pression et de température de la vapeur saturante soient maintenues, afin que les gaz dissous, parmi lesquels O2 et CO2 , passent automatiquement à la phase vapeur. Cela est réalisé en pressurisant le récipient à une pression supérieure à la pression atmosphérique, ou par un éjecteur ou une pompe à vide, s’il se trouve à une pression inférieure.

TYPES DE DÉGAZÉIFICATEURS THERMIQUES

Pour produire une désorption correcte des gaz, la vapeur saturée doit entrer en contact intime avec l’eau à dégazifier, ce qui est réalisé en donnant suffisamment de temps et de surface de contact. À cet égard, il existe deux technologies qui sont appliquées :

- Dégazéificateurs à plateaux

- Dégazéificateurs à sprays

Les deux types ont de nombreuses références dans l’industrie et dans le domaine énergétique, où l’on trouve habituellement les chaudières qui les nécessitent.

Une alternative qui n’est pas envisagée dans cet article est la dégazéification sous vide, car les niveaux minimaux de O2 obtenus (environ 0,65 ppm O2) sont supérieurs à ceux exigés par les normes d’eau pour chaudières.

La technologie la plus répandue est la DT par sprays en raison de sa simplicité de construction et de son efficacité élevée (on obtient < 7 ppb de O2, et le CO2 est indétectable par analyse).

Il existe une technique mixte (sprays – plateaux), qui parvient à obtenir des valeurs encore inférieures à celles-ci (< 3 ppb), mais l’équipement est plus complexe et coûteux et ne serait applicable que dans des cas très exigeants.

DESCRIPTION DE L’ÉQUIPEMENT

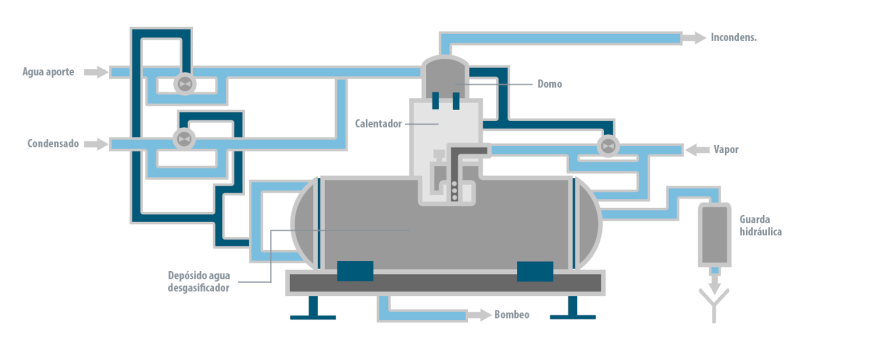

Un dégazéificateur de type sprays se compose de deux parties principales :

DOME, composé de :

Une chambre contenant les sprays diffuseurs de l’eau déminéralisée, et un réchauffeur dans lequel l’eau pulvérisée entre en contact, en premier lieu, avec la vapeur ascendante du réservoir de stockage. L’eau pré-dégazifiée est mise en ébullition dans un scrubber qui déborde dans le réservoir de stockage ; de cette manière, un meilleur rendement au contact eau – vapeur est obtenu et, par conséquent, l’élimination des gaz en dissolution jusqu’aux limites exigées (< 0,02 ppm pour chaudières de haute pression, selon la norme UNE-EN 12952-12:2004).

Réservoir de stockage

Ce réservoir doit être élevé sur une structure métallique, de sorte qu’il puisse être aspiré par des pompes appropriées, qui ont un NPSH requis très bas (1-2 m.c.a), afin d’éviter l’effet négatif de la cavitation.

Le réservoir peut être horizontal ou vertical, en fonction de sa capacité ; normalement, il est donné une autonomie de 10 minutes à une demi-heure. S’il est horizontal, ce qui se produit généralement pour des débits d’eau dégazifiée > 15 m3/h, des supports de berceau seront disposés, avec l’un d’eux mobile pour soulager les tensions de dilatation.

À l’intérieur du réservoir se trouve un serpentin de chauffage avec de la vapeur pour le démarrage de l’équipement.

ÉLÉMENTS DE SÉCURITÉ

Dans la zone du dôme, une vanne de sécurité d’évacuation instantanée (type AIT) est installée, réglée à environ 15 % au-dessus de la pression de fonctionnement du système. Une vanne de rupture de vide est également installée, qui peut être une simple vanne de retenue montée à l’envers, afin d’éviter qu’une dépression ne déforme l’équipement.

Le réservoir de stockage est généralement contrôlé par un débordement à l’aide d’une garde hydraulique à la hauteur précise pour la pression de fonctionnement (environ 2,1 m, dans les conditions de fonctionnement que nous avons considérées de 0,21 kg/cm2), ou avec un système de contrôle de débordement à l’aide d’une vanne automatique. Un système de débordement interne est également prévu.

Tant le dôme que le réservoir doivent être isolés thermiquement pour éviter le contact thermique et les pertes d’énergie.

SYSTÈMES DE CONTRÔLE

L’ensemble est automatisé par des vannes de contrôle, l’une d’elles sera placée dans la ligne d’eau déminéralisée et sera destinée à réguler le débit d’eau entrant dans le système en fonction du signal du transmetteur de niveau du réservoir de stockage. En effet, cette eau viendra compléter le retour des condensats qui est supposé être en flux continu ; néanmoins, à des fins de sécurité, il est suggéré d’installer une vanne automatique dans la ligne des condensats pour éviter le débordement possible de ce réservoir. Il pourrait également arriver qu’il n’y ait pas de retour de condensats, auquel cas seule l’eau déminéralisée à dégazifier serait contrôlée.

L’apport de vapeur nécessaire à la dégazéification est régulé par une autre vanne de contrôle, qui sera actionnée par le signal d’un transmetteur de pression situé dans le réchauffeur du dôme. Ainsi, nous maintiendrons la pression et la température de fonctionnement dans le système.

Le débordement pourra être contrôlé par une garde hydraulique et/ou une vanne automatique.

Il est recommandé que les vannes de contrôle aient leurs vannes d’isolement et de by-pass.

Les instruments nécessaires pour le bon contrôle de l’installation seront au minimum :

- Thermomètre et manomètre dans les lignes d’eau d’apport, de condensats, de vapeur et dans le dégazéificateur lui-même.

- Indicateur et transmetteur de niveau avec alarmes dans le réservoir de stockage.

- Alarme de niveau de débordement pour le réservoir de stockage

- Débitmètre dans l’eau d’apport et le retour des condensats

MATÉRIAUX

Les parties de l’installation contenant O2 doivent être construites en acier inoxydable AISI 316 L, bien qu’il existe des cas où l’AISI 304 L est utilisé avec le risque de corrosion accru. Ainsi, le dôme et les tuyaux pour l’eau seront de ce matériau. Les tuyaux de vapeur et le réservoir de stockage seront construits en acier au carbone, qualité A-42 b ou similaire.

Le réservoir de stockage sera dimensionné en tenant compte de l’hypothèse de vide selon ASME I et comme appareil sous pression (selon ASME VIII).

ASPECTS PRATIQUES ET MISE EN SERVICE

Une fois le montage de l’équipement terminé, les paramètres de contrôle ajustés, les circuits nettoyés et les fuites potentielles vérifiées, on peut procéder à la mise en service. On commence par alimenter le réservoir de stockage en condensats et/ou en eau déminéralisée d’apport et à apporter de la vapeur par le serpentin disposé à l’intérieur. Nous contrôlerons manuellement l’augmentation de la température et de la pression. Ensuite, nous donnerons accès aux automatismes d’eau d’apport et de vapeur en veillant à ce qu’il n’y ait pas de débordement et que les conditions de fonctionnement correctes soient maintenues.

S’il y a débordement, nous devrons vérifier le réglage et le fonctionnement de la vanne de contrôle de l’apport d’eau déminéralisée, et si le signal du transmetteur de niveau est adéquat.

La sortie des incondensables aura été réglée au préalable par calcul en fonction de la consommation ; on utilise généralement une vanne de type manchon perforé pour éviter les problèmes de surpression.

Les vannes automatiques seront de type NC, c’est-à-dire qu’en cas de défaillance d’air ou d’arrêt, elles resteront fermées.

QUESTIONS FRÉQUENTES

- Vibrations :

Si des vibrations sont perçues, vérifier les supports des tuyaux et les appuis du dégazéificateur, et s’assurer que les pompes aspirant du réservoir ne cavitent pas.

- Débit irrégulier d’entrée :

Si l’on observe que l’eau n’arrive pas régulièrement au réservoir de stockage, il se peut qu’un réglage incorrect des sprays ait été effectué, ce qui souligne l’importance de la précision dans cette opération avant de les monter dans le dôme ; cela peut également être dû à un contrôle irrégulier de l’eau d’apport.

- Bruitage dans les vannes de contrôle :

Il se peut que les vannes soient hors de leur Cv et cavitent.

La pression de l’eau d’entrée de la vanne de contrôle de l’eau doit être supérieure à la sortie de 0,7 kg/cm2, à la pression de fonctionnement.

- Traînée d’eau par la sortie des incondensables :

Surtout dans le cas d’un condensateur interne, il peut y avoir une traînée de condensat avec la vapeur et les incondensables ; cela se résout par la mise en place d’un simple système anti-traînée à la sortie de la vanne.

- Apparition de corrosion dans les tuyaux et / vannes ou instruments :

Vérifier les certificats de matériaux et déterminer en O2 libre si la corrosion se produit dans le réservoir de stockage.

- Débordements fréquents dans le réservoir d’eau dégazifiée :

Vérifier les boucles de contrôle et le transmetteur de niveau.

- Les pressions ou températures varient fréquemment :

Vérifier la boucle de contrôle et le fonctionnement du transmetteur de pression et vérifier les instruments locaux.

- Apparition de fuites dans la vanne de sécurité :

Vérifier son réglage correct ou une possible corrosion interne.

- Pourquoi ces équipements sont-ils souvent élevés ?

Comme nous travaillons à la limite d’évaporation, on leur donne de la hauteur afin d’augmenter le NHPS disponible pour les pompes qui alimentent les chaudières et ainsi éviter leur cavitation.

- Peut-on prélever des échantillons pour analyse à froid ?

Non, il existe une procédure spécifique qui est expliquée dans la section suivante.

- Pourquoi les condensats sont-ils parfois envoyés directement au réservoir de stockage d’eau dégazifiée ?

Lorsque le condensat a une température élevée (proche de la température de fonctionnement), il est envoyé directement au réservoir de stockage, car pour que la dégazéification soit correctement vérifiée, il doit exister un gradient de température entre l’eau à dégazifier et les conditions de fonctionnement d’au moins 17 ºC.

- Dans quelles plages le fonctionnement du dégazéificateur est-il fiable ?

Entre 25 % et 100 % du débit de conception.

PRÉLÈVEMENT D’ÉCHANTILLONS ET ANALYSE

Il est assez intuitif de penser que le prélèvement d’échantillons d’eau dégazifiée pour déterminer le O2 et le CO2 n’est pas simple, car la solubilité des gaz est intimement liée à la température, et en cas de contact avec l’air, elle se saturerait en fonction de son refroidissement. Il existe peu de laboratoires dans notre pays qui sont homologués pour effectuer le prélèvement d’échantillons et l’analyse.

Ces concepts sont régis par la réglementation suivante :

Prélèvement d’échantillons :

Échantillonnage : s/ISO 5667-1 (UNE-EN 25667-1:1995).

Préparation et manipulation : s/ISO 5667-3 (UNE-EN 5667-3:1996).

Méthode d’analyse :

Pour le O2 : ISO 5814 (UNE-EN 25814:1994)

Pour la capacité acide : ISO 9963-3 (UNE-EN 9963-3).

CALCULS DÉGAZÉIFICATEUR THERMIQUE

Selon le principe de conservation de l’énergie, le résultat de la somme des énergies entrantes et sortantes d’un système = 0. Cela n’est vrai que dans un processus isentropique (adiabatique et sans travail effectué).

Balance énergétique :

En nous basant sur l’équilibre énergétique d’un système (énergie entrante = énergie sortante) et dans des conditions constantes de fonctionnement du dégazéificateur : Pression de fonctionnement (Pd), avec une valeur d’Enthalpie (Hd) et température (Td) obtenues à partir des tables de vapeur saturée, résultant du diagramme de Molliere. nous avons :

Flux entrants :

Eau déminéralisée à dégazifier

- Débit d’eau déminéralisée à dégazifier (Qa) en Tm/h à (Ta) ºC

Retour de condensats

- Débit de condensats (Qc) en Tm/h à (Tc) ºC

Vapeur d’apport

- Débit de vapeur saturée (Qv) en Tm/h, à Pression (Pv) en kg/cm2, avec une Enthalpie (Hv) et une température (Tv)ºC, obtenues à partir des tables de vapeur saturée.

Flux sortants :

Sortie des incondensables

- Débit de vapeur de traînée (Qi), en Tm/h correspondant à 10 % de la vapeur apportée au système (Qv) sans condensateur interne, ou à 1 % de Qv s’il y a un condensateur interne, aux conditions de fonctionnement (Hd). Avec cette vapeur de traînée, les gaz dissous dans l’eau déminéralisée (principalement O2 et CO2) seront expulsés à l’extérieur.

Eau dégazifiée

- Débit d’eau dégazifiée (Qat), en Tm/h, correspondant à la somme de Qa + Qc + le Débit de vapeur condensée, qui sera de 99 % s’il y a un condensateur interne, ou de 90 % de Qv s’il n’y en a pas. Ce flux sera à la température de fonctionnement du système (Td) ºC

Une fois les conditions de fonctionnement fixées, nous pouvons établir des systèmes d’équations, en nous basant sur leur interrelation par le système de balance énergétique. Ainsi, nous pouvons calculer, par exemple, le débit de vapeur nécessaire pour dégazifier un débit d’eau donné, ou déterminer la quantité de condensat que nous devons retourner à un système pour obtenir les conditions d’équilibre, ou le débit d’eau dégazifiée, etc., à partir de l’équation de base de la balance des énergies :

Eau démin. Apport + Retour de condensats + vapeur d’apport = Eau dégazifiée + sortie des incondensables + vapeur de traînée.

(Qa x Ta) + (Qc x Tc) + (Qc x Ec) = (Qi x Hd) + (Qa+Qc+(Qv-Qi) x Td)

Exemple :

Nous souhaitons dégazifier un débit d’eau déminéralisée (Qa) = 10 Tm/h, qui est saturée de O2 et se trouve à une température (Ta) = 20 ºC. Le traitement est proposé avec un dégazéificateur thermique dont les conditions de fonctionnement sont établies à une pression (Pd) = 0,21 kg/cm2 man.

Questions :

Calculer le débit de vapeur saturée à 6,5 kg/cm2 man, nécessaire pour réaliser l’élimination correcte de O2 et CO2, pour une chaudière à tubes d’eau de 40 kg/cm2 de pression. Effectuer le calcul pour les options de disposer ou non d’un condensateur interne et commenter le résultat.

Selon les normes pour les eaux de chaudières à haute pression, la teneur en O2 doit être < 0,02 ppm et celle de CO2, indétectable par analyse, donc la technologie à utiliser serait celle de la dégazéification thermique.

Pour développer le calcul, nous utiliserons les tables de vapeur saturée et la balance énergétique indiquée. Si nous faisons un petit schéma, cela nous aidera.

(*) Valeurs extraites des tables de vapeur saturée.

Cas a) : Avec condensateur interne

(10 x 20) + (50 x 80) + (Qv x 659,71) = (0,01 x Qv) + ((10 + 50 + (0,99 x Qv)) x 105)

En résolvant l’équation, on obtient une consommation de vapeur saturée à 6,5 kg/cm2 de 10,37 Tm/h, et un débit d’eau dégazifiée de 70,26 Tm/h à 105 ºC. Le débit d’incondensables (Qi) sera de 0,1 Tm/h.

Cas b) : Sans condensateur interne

(10 x 20) + (50 x 80) + (Qv x 659,71) = (0,1 x Qv) + ((10 + 50 + (0,9 x Qv)) x 105)

En résolvant l’équation, on obtient une consommation de vapeur saturée à 6,5 kg/cm2 de 11,37 Tm/h, et un débit d’eau dégazifiée de 70,23 Tm/h à 105 ºC. Le débit d’incondensables (Qi) sera de 1,13 Tm/h.

En comparant les deux résultats, on observe que l’inclusion d’un condensateur interne permet une économie de vapeur d’environ 10 % dans ce cas.

- Le débit de vapeur de traînée avec les incondensables est de l’ordre de 10 % du débit de vapeur d’apport, lorsqu’aucun condensateur interne n’est utilisé. En cas d’utilisation, cette consommation est réduite à 1 %.

Bibliographie :

- Manuel Technique de l’eau (Degrémont)

- Éléments d’Ingénierie Chimique (Vian Ocón)