Secciones

¿Qué es una membrana de filtración?

Las membranas son barreras físicas semipermeables que separan dos fases, impidiendo su íntimo contacto y restringiendo el movimiento de las moléculas a través de ella de forma selectiva.

Este hecho permite la separación de las sustancias contaminantes del agua, generando un efluente acuoso depurado.

La rápida expansión, a partir de 1960, de la utilización de membranas en procesos de separación a escala industrial ha sido propiciada por dos hechos: la fabricación de membranas con capacidad para proporcionar elevados flujos de permeado y la fabricación de dispositivos compactos, baratos y fácilmente intercambiables donde disponer grandes superficies de membrana.

Las principales características de los procesos de separación con membranas son las siguientes:

- Permiten la separación de contaminantes que se encuentran disueltos o dispersos en forma coloidal.

- Eliminan contaminantes que se encuentran a baja concentración.

- Las operaciones se llevan a cabo a temperatura ambiente.

- Procesos sencillos y diseños compactos que ocupan poco espacio.

- Pueden combinarse con otros tratamientos.

- No eliminan realmente el contaminante, únicamente lo concentran en otra fase.

- Pueden darse el caso de incompatibilidades entre el contaminante y la membrana.

- Problemas de ensuciamiento de la membrana: necesidad de otras sustancias para llevar a cabo la limpieza, ajustes de pH, ciclos de parada para limpieza del equipo.

- Deficiente escalado: doble flujo-doble de equipos (equipos modulares).

- Ruido generado por los equipos necesarios para conseguir altas presiones.

Tipos de membrana

Las membranas se pueden fabricar con materiales poliméricos, cerámicos o metálicos.

Atendiendo a su estructura física se pueden clasificar en:

Membranas microporosas

Estructuras porosas con una estrecha distribución de tamaño de poros. Las membranas que se encuadran en este grupo tienen una de distribución de diámetros de poro de 0.001mm – 10mm.

Los procesos de depuración de aguas que utilizan estas membranas, microfiltración y ultrafiltración, se basan en impedir por exclusión el paso a través de la membrana de aquellos contaminantes de mayor tamaño que el mayor diámetro de poro de la membrana, siendo parcialmente rechazadas aquellas sustancias cuyo tamaño está comprendido entre el mayor y el menor de los diámetros del poro. En este tipo de membranas la fuerza impulsora responsable del flujo de permeado a través de la membrana es una diferencia de presión.

Los filtros profundos actúan reteniendo en su interior, bien por adsorción en las paredes de los poros o por su captura en los estrechamientos de los canales de los poros, las sustancias contaminantes que se quieren excluir del agua. Son membranas isotrópicas y habitualmente se utilizan en microfiltración.

Los filtros tipo tamiz son membranas con una estrecha distribución de tamaños de poros. Capturan y acumulan en su superficie las sustancias contaminantes de mayor tamaño que los poros.

Las sustancias de menor tamaño que pasan la membrana no son retenidas en su interior, sino que salen formando parte del permeado. Suelen ser membranas anisótropas y se utilizan en ultrafiltración.

Membranas densas

Estructuras sin poros donde el paso de las sustancias a través de la membrana sigue un modelo de solución-difusión, en el que los componentes de la solución se disuelven en la membrana y posteriormente se difunden a través de ella.

La diferente solubilidad y difusividad de los componentes de la solución en la membrana permiten la separación de sustancia del tamaño de moléculas e iones. Debido a las fuertes presiones a las que tienen lugar estos procesos las membranas son de tipo anisótropo.

La ósmosis inversa y la nanofiltración son procesos que utilizan este tipo de membranas.

Membranas cargadas eléctricamente

Pueden ser porosas o densas, con restos aniónicos o catiónicos fijos en la estructura de la membrana. La separación es consecuencia de la carga de la membrana, siendo excluidos aquellos componentes cuya carga sea la misma que la de la membrana.

La separación también depende de la carga y concentración de los iones de la solución: los iones monovalentes son excluidos menos eficazmente que los divalentes, así mismo, el proceso de separación es menos efectivo en soluciones de elevada fuerza iónica.

Estas membranas se utilizan en los procesos de electrodiálisis.

Membranas anisótropas

Las membranas anisótropas son estructuras laminares o tubulares donde el tamaño de poro, la porosidad o la composición de la membrana cambia a lo largo de su espesor.

Están constituidas por una delgada película (densa o con poros muy finos) soportada en otra más gruesa y porosa, de tal forma que la primera es la responsable del proceso de separación y la segunda aporta al sistema la suficiente resistencia mecánica para soportar las condiciones de trabajo.

La película responsable del proceso de separación y la que aporta la resistencia mecánica pueden estar fabricadas con el mismo material (membranas de Loeb-Sourirajan) o con materiales diferentes (membranas de tipo composite).

Debido a que la velocidad de paso de las sustancias a través de la membrana es inversamente proporcional a su espesor, las membranas deberán ser tan delgadas como sea posible.

Mediante la fabricación de membranas ansótropas (asimétricas) es posible conseguir espesores de membranas inferiores a 20 mm, que son los espesores de las membranas convencionales (isótropas o simétricas).

La mejora en los procesos de separación, debido a este tipo de membranas, ha hecho que sean las de elección en los procesos a escala industrial.

Configuraciones de membrana

Las membranas pueden fabricarse en forma de láminas planas, tubulares o del tipo denominado fibra hueca (hollow fiber).

Las fibras huecas son estructuras tubulares con 0.1-1.0 mm de diámetro externo y 50 mm de diámetro interno, dimensiones que son un orden de magnitud inferior a las denominadas membranas tubulares.

La mayoría de ellas son de tipo anisótropo, donde la estructura responsable de la separación se dispone en la superfície externa o interna de la fibra.

Las fibras huecas se disponen en módulos compactos con mayor superficie filtrante que los módulos de láminas planas y de membranas tubulares, permitiendo separaciones más eficientes.

El desarrollo de materiales para la fabricación de membranas que permitan separaciones eficientes y su disposición en configuraciones o módulos de fácil instalación y sustitución que puedan agruparse para conseguir superficies filtrantes de centenas o millares de m2, ocupando volúmenes aceptables, han sido los hechos que han condicionada la utilización de membranas a escala industrial.

En la actualidad las configuraciones en las que se presentan las membranas se denominan:

Cartuchos de membranas

Donde las membranas, convenientemente plegadas, se enrollan alrededor del colector de permeado, empaquetándose en una carcasa de 25 cm de longitud y 6 cm de diámetro que se disponen en línea con el flujo que se desea tratar (alimentación), quedando los contaminantes retenidos en la membrana y generándose un efluente depurado (permeado).

En estas disposiciones se consiguen desarrollos superficiales del orden de 0.3 m2. Los cartuchos de membranas son desechables.

Módulos tipo placa-bastidor

Tiene una disposición semejante a los filtros-prensa. Las membranas se disponen en bastidores separados por placas.

La alimentación, impulsada por una bomba, circula por los espacios placa-membrana, concentrándose en contaminantes conforme tiene lugar el flujo de permeado a través de las paredes de las membranas.

Módulos de membranas tubulares

Constituidos por carcasas cilíndricas que contienen un número variable de membranas tubulares, la alimentación se bombea por el interior de las membranas, produciéndose un flujo lateral de permeado a través de las paredes.

La carcasa tiene los dispositivos adecuados para recoger los flujos de permeado y concentrado.

Las membranas tubulares están constituidas por un soporte poroso de papel o fibra de vidrio sobre el que se deposita la superficie filtrante. También se construyen en materiales cerámicos.

Los módulos tubulares suelen tener longitudes de 13 cm – 20 cm, con 4 – 6 membranas de 0.5 cm – 1 cm de diámetro, dispuestas en su interior. La velocidad de circulación de la alimentación por el interior de las membranas es de 2 m/s – 6 m/s, lo que se traduce en pérdidas de carga de 14 – 21 kPa por módulo.

El consumo de energía de las plantas que utilizan este tipo de módulos es del orden de 0.8 – 2.5 kWh/100 L permeado.

Módulos de membranas enrolladas en espiral

Estructura compleja donde una membrana en forma de “bolsa plana”, con un separador interno de las paredes de la membrana, se enrolla en espiral alrededor del tubo colector de permeado, con el que se une por la parte abierta de la “bolsa”.

Las paredes exteriores de la membrana, que forman las espirales, se encuentran separadas por estructuras huecas que permiten que la alimentación discurra a través de ellas y que el permeado fluya, lateralmente, a través de las paredes de las membranas.

Estos módulos suelen tener 20 cm de diámetro y 100 cm de largo con varias membranas enrolladas que proporcionan una superficie de membrana de 1–2 m2.

Módulos de membranas tipo fibra hueca

Estructuras semejantes a los intercambiadores de calor multitubulares, de 70 cm de longitud y 8 cm de diámetro donde se alojan 500 – 2000 membranas del tipo fibra hueca.

Básicamente existen dos configuraciones, atendiendo a que la alimentación circule por el interior o el exterior de las fibras. La caída de presión en este tipo de módulos es de 0.7 bar – 70 bar, según el tipo de aplicación.

Módulos de membranas Vibratorias VR

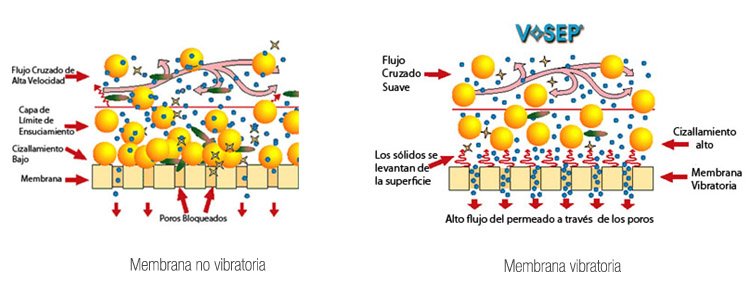

Para subsanar el problema común de las tecnologías de membranas, la obturación provocada por las capas de residuos que se acumulan en su superficie, se han desarrollado las membranas vibratorias VR.

La gran diferencia respecto a las membranas tradicionales es que el diseño básico es vertical en vez de horizontal, por lo que el espacio necesario por unidad es menor que en otros sistemas de separación.

Estas membranas son capaces de filtrar cualquier tipo de aguas residuales y permiten tratar efluentes con una alta carga de sólidos. Se trata además de una tecnología que no requiere de químicos para operar, a excepción de los necesarios para a limpieza periódica de la membrana.

En un Sistema VR, el líquido a tratar está prácticamente inmóvil, circulando lentamente entre los elementos de membranas paralelas. La acción de limpieza del esquileo se crea vibrando vigorosamente los elementos de la membrana en una dirección tangente a la superficie de las membranas.

Crédito: VSEP

Crédito: VSEP

Las ondas de esquileo producidas por la vibración de la membrana hacen que se levanten los sólidos de la superficie de la membrana y que se vuelvan a mezclar con el material o efluente que se mueve por el interior de la membrana. Este esquileo intenso permite que los poros de la membrana estén más limpios, logrando un rendimiento más alto que las membranas convencionales

Las membranas vibratorias VR permiten recuperar entorno al 90% de las aguas tratadas como agua limpia que pueden ser vertida o reutilizada.

El tipo de membrana que se utilice en los Sistemas VR varía en función del efluente a tratar. Una clasificación muy general sería la siguiente:

- Membranas de Osmosis Inversa para la separación de materiales.

- Membranas de Nanofiltración para el tratamiento de aguas residuales y para la concentración.

- Membranas de Ultrafiltración para separaciones aceitosas y concentración.

- Membranas de Microfiltración para separar las partículas más grandes de una fase líquida.

Otros parámetros importantes son presión, temperatura, amplitud de la vibración y el tiempo de residencia del material dentro de la membrana.

Todos estos parámetros se optimizan durante pruebas iniciales y luego se registran en un PLC que controla el sistema automáticamente.

A todo esto, hay que añadir que se trata de un sistema modular, que puede ser modificado después de su instalación en caso de ser necesario:

- Se puede agregar fácilmente a un sistema existente para mejorar el rendimiento.

- Puede ser instalado en zonas donde el espacio es una limitación.

- Es fácil de transportar y se puede pasar de una planta a otra.

- Puede ser instalado en múltiples sistemas o fases como un solo paso.

- Más unidades se pueden instalar en la medida que la producción aumente.