Unsere Zero Liquid Discharge (ZLD)-Lösungen

Bei Condorchem Envitech verfügen wir über umfangreiche Erfahrung im Design von Zero Liquid Discharge (ZLD)-Anlagen zur Behandlung und Wiederverwendung von industriellen Abwässern. Jedes Projekt wird individuell angepasst, um die spezifischen Ziele und Bedürfnisse des Kunden zu erfüllen, wobei verschiedene Variablen berücksichtigt werden, wie die Charakterisierung des Abwassers, das zu behandelnde Abwasservolumen, die verfügbaren Energiequellen oder die Kapitalrendite (ROI) des Projekts.

Condorchem Envitech verfügt über ein solides Expertenteam, das durch Hunderte erfolgreich durchgeführter Projekte unterstützt wird. Wir haben weltweit mehr als 400 Projekte zur Verdampfung und Kristallisation von Abwasser durchgeführt, von denen einige ein Zero Liquid Discharge-System beinhalten.

Es ist wichtig hervorzuheben, dass Vakuumverdampfer und Kristallisatoren derzeit die besten verfügbaren Technologien für die effektive Umsetzung eines ZLD-Systems sind.

Null-Flüssigkeitsaustrag-Systeme

Ein Zero Liquid Discharge-System ist die beste Methode, um sicherzustellen, dass die Tätigkeit eines Unternehmens keine signifikanten Umweltauswirkungen hat, dank einer Reduzierung des Einsatzes natürlicher Ressourcen und der Minimierung der entstehenden Abfälle.

Darüber hinaus ist Zero Liquid Discharge (ZLD) oft gleichbedeutend mit Kreislaufwirtschaft und Kostensenkung, da die Menge der zu behandelnden Abfälle und der Wasserverbrauch erheblich reduziert, wenn nicht sogar vollständig eliminiert werden. Andererseits können Rohstoffe und Nebenprodukte für deren Wiederverwendung oder Vermarktung zurückgewonnen werden.

Bei Condorchem Envitech sind wir Experten im Design, der Herstellung und Installation von Vakuumverdampfern und Kristallisationssystemen, den heute besten verfügbaren Technologien zur Erreichung eines Zero Liquid Discharge.

Durch ein maßgeschneidertes Design und die richtige Kombination der verschiedenen verfügbaren Technologien, insbesondere Verdampfer, Membranen und Kristallisatoren, haben wir vielen unserer Kunden geholfen, dieses Ziel zu erreichen.

Wie oben erwähnt, sind die wichtigsten verfügbaren Technologien für ein Zero Liquid Discharge-System:

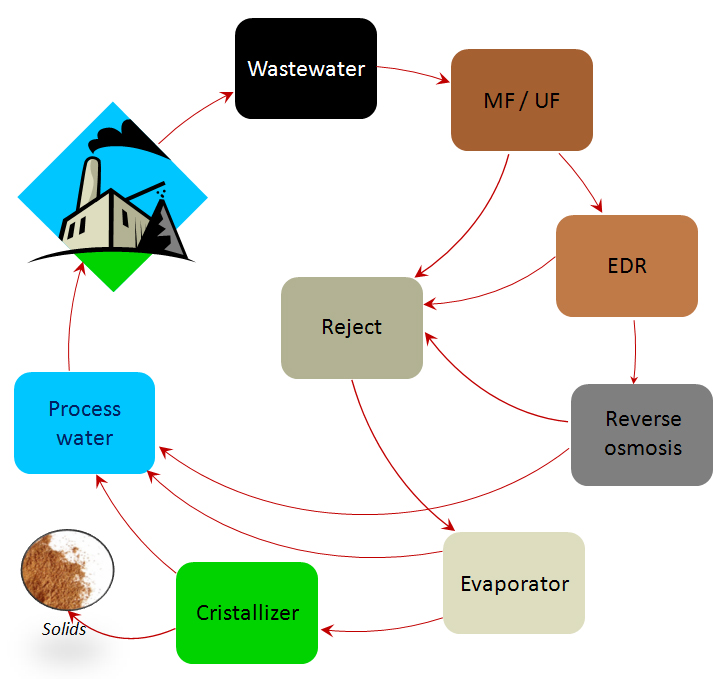

Daher werden Mikrofiltrations- und Ultrafiltrationseinheiten häufig als Vorbehandlung eingesetzt, während Prozesse wie Umkehrosmose als Primärbehandlung verwendet werden, um etwa 80 % des Wassers zurückzugewinnen und gleichzeitig die Schadstoffe in einem abgelehnten Flüssigkeitsstrom zu konzentrieren. Darauf folgen thermische Trennverfahren wie Vakuumverdampfung und Kristallisation, die darauf abzielen, den Rückstand aus Membrantechnologien zu konzentrieren, destilliertes Wasser zu produzieren, das im Produktionsprozess wiederverwendet werden kann, sowie trockene Feststoffrückstände, die manchmal als Rohstoffe, Nebenprodukte, Energiequelle usw. wiederverwendet werden können.

Die Vakuumverdampfung ist ein zuverlässiger, langlebiger und effizienter Prozess, der bis zu 99 % sauberes Wasser produzieren kann und dank seiner hohen Konzentrationsfähigkeit die endgültige Abfallmenge minimiert. Aus diesem Grund sind Verdampfung und Kristallisation in allen Zero Liquid Discharge-Systemen unverzichtbar.

Technologien für Null-Flüssigkeitsaustrag

Wie bereits erwähnt, ist die Vakuumverdampfung die Kerntechnologie in einem ZLD-System. Vakuumverdampfer sind bekannt für ihre Effizienz und Vielseitigkeit bei der Minimierung von industriellen Abwässern und anderen flüssigen Abfällen.

Einige der wichtigsten Typen von Vakuumverdampfern sind die folgenden:

- Wärmepumpen-Vakuumverdampfer

- Mechanische Dampfverdichtung Vakuumverdampfer

- Mehrfacheffekt-Vakuumverdampfer, betrieben mit Heißwasser

Das Ziel einer ZLD-Anlage ist es, die Einleitung von Abwässern in die Umwelt zu vermeiden und die Wiederverwendung von Wasser und anderen Ressourcen zu fördern. Aber was passiert, wenn dies nicht möglich ist? Wenn der endgültige Abfall dennoch extern entsorgt werden muss, sollte er so weit wie möglich minimiert werden, und es gibt einige Technologien, die einen großen Unterschied bei der Schlammminimierung machen können:

- Kristallisation

- Thermische Trocknung

- Flüssigkeitsstabilisierung

Kristallisation

Die Kristallisation erzeugt feste Kristalle, die von einem Lösungsmittel (normalerweise Wasser) getrennt werden.

Industrielle Kristallisation besteht im Wesentlichen darin, vorübergehend eine Übersättigung eines gelösten Stoffes über das Gleichgewicht hinaus zu erreichen, was die treibende Kraft des Prozesses ist.

Dies kann durch Rekonzentration des gelösten Stoffes durch Verdampfung eines Lösungsmittels, Abkühlung der Lösung oder durch Zugabe eines anderen chemischen Produkts zur Lösung erreicht werden, das die Löslichkeit des ursprünglichen gelösten Stoffes verringert, oder sogar durch eine Kombination aller drei Prozesse.

Die Kristallisation durchläuft auch verschiedene wesentliche Phasen, die sich von der Übersättigung unterscheiden, zusätzlich zur Bestimmung der Kinetik der Kristallbildung und deren Größe. Durch Beeinflussung von Temperatur, Rühren und Zeit ist es möglich, sehr dünne oder dicke Kristalle nach diesem Muster zu erhalten.

Verdampfende Kristallisatoren arbeiten unter Vakuum, wobei Wasser bei reduzierter Temperatur (35-80 °C) verdampft wird. Das Wasser wird kondensiert und als destilliertes Wasser wiederverwendet. Das Verdampfungsgefäß ist mit einem Heizmantelsystem ausgestattet, in dem das Heizmedium (Dampf, Heißwasser, Thermofluid) zirkuliert. Diese spezielle Konfiguration ermöglicht hohe Konzentrationen in der Kammer mit Anwesenheit von Feststoffen, ohne dass dies ein Problem für den Prozess darstellt.

Der Auslass des Kristallisators erfordert normalerweise die Unterstützung eines Endsystems zur Salzdehydratisierung.

- Zentrifuge: Diese Einheit ermöglicht die Chargentrocknung großer Mengen von Kristallen aller Salzarten.

- Trocknungsfilter: Die Charge Mutterlauge und Salze wird über einen Filter gegossen, der die Flüssigkeit ableitet, die zum Verdampfungs-Kristallisator zurückfließt. Währenddessen werden die Salze zurückgehalten und durch einen wandernden Schaber getrennt, der sie in einen Behälter ablegt.

- Entwässerungsbehälter: Folgt dem gleichen Verfahren wie oben, kann aber aufgrund seiner größeren Abmessungen größere Mengen kristallisierter Salze behandeln.

- Drehstromtrommel: Der äußere Zylinder verfügt über einen Kühlmantel und einen Schaber, der Kristalle entfernt, die sich an der Innenfläche ablagern. Die zu kristallisierende Flüssigkeit stammt aus einer konzentrierten Verdampfungsphase und ist daher heiß. Das Kühlmedium kann Wasser aus einem Kühlkreislauf mit einer Verdampfungsturm oder gekühltes Fluid sein, das mittels industrieller Kühltechnik auf sehr niedrige Temperaturen gehalten wird.

- Absetzreaktor: Dieser Prozess nutzt eine vorherige Verdampfung zur Konzentration des gelösten Stoffes, jedoch im Gleichgewichtsbereich. Dann wird eine Dosierung eines speziell für jeden Einsatz untersuchten Chemikalienzusatzes vorgenommen, es kann ein anderes Salz, ein Lösungsmittel, ein Polymer usw. sein. Es entsteht ein Ungleichgewicht in der ursprünglichen Lösung, das zur Ausfällung von Kristallen führt, die aus den Reaktionstanks durch ein speziell entwickeltes Gerät entnommen werden. Dieser Prozess ermöglicht eine fraktionierte Kristallisation und erhält verschiedene Kristalle, die von Substanzen mit hohem Mehrwert getrennt sind.

Sprühtrocknung

Die Sprühtrocknung besteht darin, eine Lösung, die reich an gelösten Feststoffen und nicht in Suspension ist, in eine Kammer zu sprühen, die durch die Wirkung von Abgasen eines Brenners oder heißer Luft (180 bis 400 °C) warm gehalten wird.

Beim Kontakt mit der Temperatur verdampft das Lösungsmittel sofort und der Feststoff fällt am Boden der Kammer aus. Ein Venturi-System ermöglicht die Entnahme des getrockneten Feststoffs, der von Wasserdampf und kalten Verbrennungsgasen (ca. 100 °C) getrennt wird, die nach außen abgegeben werden.

Ein Filter- / Waschprozess der Gase kontrolliert die Emissionen in die Atmosphäre. Da die Sprühtrocknung ein energieintensiver Prozess ist (kW / Liter verdampft), wird sie vorzugsweise nach einem Verdampfungsprozess eingesetzt, um den gelösten Stoff zu rekonzentrieren und das zu verdampfende Wasservolumen zu verringern.

Der erhaltene Feststoff kann, wenn möglich, wiederverwendet oder kontrolliert auf einer Deponie entsorgt werden.

Stabilisierung / Inertisierung

Die Stabilisierung von Flüssigkeiten wird dringend empfohlen, wenn die Entsorgung flüssiger Abfälle sehr kostspielig oder unmöglich ist und wenn Kristallisation oder Sprühtrocknung aus technischen oder Investitionsgründen nicht genutzt werden können.

Die Stabilisierung besteht darin, flüssige Abfälle oder pastöse Rückstände, die zuvor durch einen Verdampfer konzentriert wurden, mit einem inerten, kostengünstigen Material zu mischen. Normalerweise werden hierfür Tone, Branntkalk, gelöschter Kalk, Zement usw. verwendet.

Einige dehydrierende Polymere wie Bentonit und Sepiolith werden häufig eingesetzt. In einigen Fällen können auch andere feste Abfälle verwendet werden (z. B. Klärschlamm, Asche, Schlacke usw.).

Der Mischprozess erfolgt chargenweise oder im Dauerbetrieb in einer Einheit namens BLENDER, die aus einer Trommel besteht, in die die zugeführte Flüssigkeit oder Suspension und das feste Stabilisatormaterial getrennt eintreten. Sie werden gemischt, um eine homogene Masse zu bilden, und über die Frontöffnung in einen Behälter entladen.

Nach einigen Stunden zementiert die Mischung. Mit der Zeit verliert sie praktisch ihre gesamte Feuchtigkeit, wird verfestigt und inert. Dieses Produkt kann ohne Probleme auf einer Deponie abgelagert werden, da es sich nie wieder auflösen wird.

Die Menge des stabilisierten zementartigen Produkts pro Liter Flüssigkeit oder Paste hängt von der Art des Rückstands ab, liegt aber normalerweise zwischen 0,8 und 2 Litern Bindemittel pro Liter flüssigen Abfalls oder Paste.

Unsere Technologien zur Null-Flüssigkeitsausscheidung

DESALT LT DRYVakuumkristallisatoren für Wärmepumpen

DESALT LT DRYVakuumkristallisatoren für Wärmepumpen DESALT LT VRVakuumkristallisatoren für Wärmepumpen

DESALT LT VRVakuumkristallisatoren für Wärmepumpen DESALT MFEThermische Vakuumkristallisatoren mit Zwangsumlauf

DESALT MFEThermische Vakuumkristallisatoren mit Zwangsumlauf DESALT VRThermische Vakuumkristallisatoren

DESALT VRThermische Vakuumkristallisatoren ENVIDEST DPM 1Einzeleffekt-Thermovakuumverdampfer

ENVIDEST DPM 1Einzeleffekt-Thermovakuumverdampfer ENVIDEST DPM 2Doppelwirkende thermische Vakuumverdampfer

ENVIDEST DPM 2Doppelwirkende thermische Vakuumverdampfer ENVIDEST DPM 3Dritteffekt-Thermovakuumverdampfer

ENVIDEST DPM 3Dritteffekt-Thermovakuumverdampfer ENVIDEST EAAtmosphärische Verdampfer

ENVIDEST EAAtmosphärische Verdampfer ENVIDEST LT VSVakuumverdampfer für Wärmepumpen

ENVIDEST LT VSVakuumverdampfer für Wärmepumpen ENVIDEST MFE 1Einzeleffekt-Thermovakuumverdampfer mit Zwangsumlauf

ENVIDEST MFE 1Einzeleffekt-Thermovakuumverdampfer mit Zwangsumlauf ENVIDEST MFE 2Thermische Vakuumverdampfer mit Doppelwirkung und Zwangsumlauf

ENVIDEST MFE 2Thermische Vakuumverdampfer mit Doppelwirkung und Zwangsumlauf ENVIDEST MFE 3Dreifacheffekt-Thermovakuumverdampfer mit Zwangsumlauf

ENVIDEST MFE 3Dreifacheffekt-Thermovakuumverdampfer mit Zwangsumlauf ENVIDEST MVR FC TFVakuumverdampfer mit mechanischer Dampfverdichtung und Zwangsumlauf

ENVIDEST MVR FC TFVakuumverdampfer mit mechanischer Dampfverdichtung und Zwangsumlauf ENVIDEST MVR FFFalling-Film-Vakuumverdampfer mit mechanischer Dampfverdichtung und Zwangsumlauf

ENVIDEST MVR FFFalling-Film-Vakuumverdampfer mit mechanischer Dampfverdichtung und Zwangsumlauf DESALT MVR FCVakuumkristallisatoren mit mechanischer Dampfverdichtung und Zwangsumlauf

DESALT MVR FCVakuumkristallisatoren mit mechanischer Dampfverdichtung und Zwangsumlauf DESALT DRYThermische Vakuumkristallisatoren

DESALT DRYThermische Vakuumkristallisatoren ENVIDEST LT FC-2Doppelwirkender elektrischer Vakuumverdampfer mit Wärmepumpe

ENVIDEST LT FC-2Doppelwirkender elektrischer Vakuumverdampfer mit WärmepumpeVorteile eines ZLD-Systems

Zero Liquid Discharge ist die nachhaltigste und oft auch kosteneffektivste Alternative, die Industrien für das Abwassermanagement übernehmen können. Zero Liquid Discharge kann durch die Implementierung von Technologien und Prozessen erreicht werden, die die Wiederverwendung von flüssigen Abwässern mit einem doppelten Ziel ermöglichen: Erstens die Reduzierung des Wasserverbrauchs so weit wie möglich und zweitens die Minimierung des Volumens der extern zu entsorgenden Abfälle.

Daher konzentriert eine Zero Liquid Discharge-Anlage Schadstoffe durch thermische Behandlung und reduziert schließlich die Abwässer zu einem trockenen Rückstand, während das extrahierte Wasser erneut im Prozess wiederverwendet werden kann.

Die Hauptvorteile der Implementierung eines Zero Discharge-Systems sind die folgenden:

- Reduzierung der Umweltbelastung des Unternehmens durch Minimierung der Produktion von flüssigen Abfällen, Schlamm und festen Abfällen.

- Einsparungen bei der externen Abfallentsorgung.

- Reduzierung des Wasserverbrauchs durch Wiederverwendung des in der ZLD-Anlage erzeugten sauberen Wassers. Dieser Vorteil führt auch zu einer noch größeren Reduzierung der Umweltbelastung des Unternehmens.

- Einsparungen bei den Wasserkosten.

- Potenzielle Einsparungen bei Rohstoffen.

- Mögliche Steigerung der Einnahmen durch die Vermarktung von Nebenprodukten.

- Verbesserung der Umweltverantwortung des Unternehmens und seines Engagements für Nachhaltigkeit.

- Einhaltung der anspruchsvollsten Umweltvorschriften.

- Einsparungen bei den Abgaben für Abfallentsorgung oder Einleitung.

- Vermeidung potenzieller Sanktionen wegen Nichteinhaltung der geltenden Umweltvorschriften.

- Erhöhte Flexibilität bei der Verwaltung der produzierten flüssigen Abwässer, da keine Abhängigkeit von externen Stellen besteht.

- Einfache Bedienung.

- Hoher Automatisierungsgrad.

- Kein Bedarf an spezialisiertem technischem Personal.

- Einsparungen beim Verbrauch chemischer Reagenzien.

- Hoher Grad an Selbstversorgung hinsichtlich des Wasserverbrauchs.

- Möglichkeit der Wiederverwendung von Sekundärwärme aus anderen Prozessen, was die Betriebskosten drastisch senkt.

Konzept

Ein optimiertes ZLD-System ist die beste Option, um hochwertiges Wasser und wertvolle Materialien aus Abwasser zurückzugewinnen.

Ein Zero Liquid Discharge-System konzentriert sich auf die Nutzung von Techniken und Prozessen, um ein verschmutztes Abwasser in wertvolle Ressourcen umzuwandeln und die folgenden Hauptziele zu erreichen:

- Den Verbrauch von extern bezogenem Wasser so weit wie möglich zu reduzieren

- Wasser im Produktionsprozess wiederzuverwenden.

- Rohstoffe und Nebenprodukte für andere Industrien und Anwendungen wiederzuverwenden oder zu verkaufen.

- Verschmutzte Abwässer korrekt zu behandeln, um Umweltverschmutzung zu verhindern.

- Die Menge des erzeugten Abfalls zu minimieren.

- Den konzentrierten Abfall als alternativen Brennstoff in Kraft-Wärme-Kopplungsanlagen oder anderen Systemen zu nutzen.

Die Installation eines ZLD-Systems bietet viele Vorteile im Vergleich zum Verbrauch von so viel Wasser wie nötig und der Einleitung der erzeugten Abwässer. Die wichtigsten sind:

- Eine drastische Einsparung beim Wasserverbrauch, da der Großteil des Wassers wiederverwendet wird.

- Reduzierung des ökologischen Fußabdrucks des Unternehmens, da kein Abfall eingeleitet wird.

- Minimale Abfallerzeugung mit den damit verbundenen Umwelt- und wirtschaftlichen Vorteilen.

- Reduzierung der wirtschaftlichen Kosten.

- Ein hoher Grad an Selbstversorgung bezüglich des Wasserverbrauchs.

Installation einer ZLD-Anlage

Wenn möglich, ist die Implementierung einer ZLD-Anlage sehr zu empfehlen, da sie die beste Lösung darstellt, um die Prinzipien der Kreislaufwirtschaft und den verantwortungsvollen Umgang mit natürlichen Ressourcen anzuwenden.

Zero Liquid Discharge-Systeme sind flexibel und skalierbar, da sie an jede Art von flüssigen Abfällen angepasst werden können. Die einzige Situation, in der sie in ihrem Design komplex sein können, ist, wenn das Abwasser flüchtige organische Verbindungen produziert. Einer der Vorteile einer ZLD-Anlage ist ihre Vielseitigkeit im Umgang mit einer breiten Palette von Schadstoffen und ihr umfangreiches Anwendungsspektrum.

Das Hauptproblem bei der Installation eines Zero Liquid Discharge-Systems kann die Kosten sein, da es nicht immer die günstigste Lösung ist. Um zu prüfen, ob ein Zero Discharge-System effizient und kosteneffektiv ist, müssen dessen CAPEX und OPEX vor einer Entscheidung analysiert werden.

Obwohl konventionelle Technologien in einer Vielzahl von Fällen technisch machbar sind, gibt es Situationen, in denen diese traditionellen Systeme keine kosteneffektive Option darstellen. Dies ist der Fall, wenn das zu behandelnde Abwasser eine komplexe Charakterisierung aufweist und die Schadstoffe ohne Vakuumkonzentrationstechnologien, die das Herzstück einer Zero Liquid Discharge-Anlage bilden, nicht entfernt werden können.

In anderen Fällen kann das behandelte Abwasser aus geografischen Gründen (Wasserknappheit) nicht eingeleitet werden oder erfordert eine hohe Investition, um den zunehmend strengeren Umweltvorschriften zu entsprechen. In diesen Situationen muss ein Zero Discharge-System evaluiert werden.

Branchen und Anwendungen

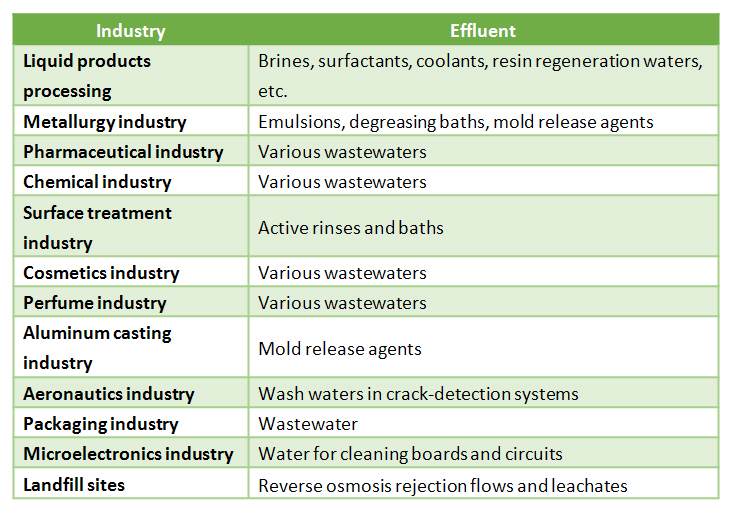

Die Implementierung von Zero Liquid Discharge-Systemen ist am häufigsten in den folgenden Sektoren anzutreffen:

- Lebensmittelindustrie

- Metallindustrie (z. B. Emulsionen, Entfettungsbäder und Trennmittel)

- Pharmazeutische Industrie

- Chemische Industrie

- Oberflächenbehandlungsindustrie

- Kosmetikindustrie

- Parfümindustrie

- Aluminiumgussindustrie

- Luftfahrtindustrie

- Mikroelektronikindustrie

- Deponien für kommunale feste Abfälle

- Die Herstellung von Gurken, Konserven und gesalzenem Fisch.

- Emulsionen und Entfettungsbäder in der metallverarbeitenden Industrie.

- Ausrüstungsreinigungen in der chemischen, pharmazeutischen, kosmetischen und Parfümindustrie.

- Sickerwasser von Deponien für kommunale feste Abfälle.

- Trennmittel in der Aluminium-Druckgussindustrie.

- Reinigungen bei der Herstellung von Platten und elektronischen Schaltungen.

Obwohl dies die häufigsten Sektoren sind, ist die Anzahl der möglichen Anwendungen einer ZLD-Anlage so breit gefächert wie die Anzahl der verschiedenen Tätigkeiten, die flüssige Abwässer erzeugen, mit einigen geringfügigen Einschränkungen.

Die Tätigkeiten, bei denen ein Null-Abfall-Managementsystem besonders nützlich und vorteilhaft ist, sind in der folgenden Tabelle zusammengefasst.

Abbildung 2. Industrielle Sektoren, in denen ein Null-Abfall-System ein wichtiges Werkzeug ist.

Der Tugendkreis, der das Null-Abfall-Konzept darstellt, ist in Abbildung 3 dargestellt. Nicht alle gezeigten Prozesse sind in allen Fällen erforderlich.

Membranverfahren (MF, UF, RED und RO) erzeugen ein großes Volumen an Wasser, das für die Wiederverwendung geeignet ist.

Und thermische Verfahren (Verdampfung und Kristallisation) behandeln die Ableitströme, die von den vorherigen Prozessen erzeugt werden, und produzieren noch mehr Wasser, das für die Wiederverwendung geeignet ist, sowie einen endgültigen trockenen Feststoffrückstand.

Dieses Diagramm zeigt das typische Design eines ZLD-Systems.

ZLD zur Vermeidung von Wasserknappheit

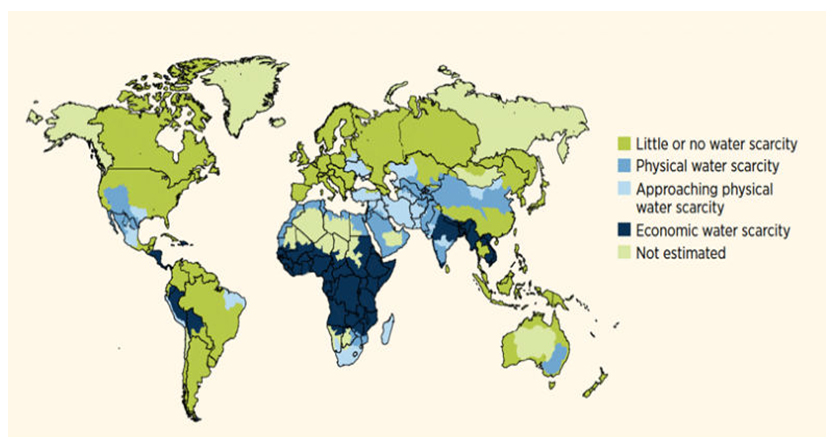

Wasser ist eine wertvolle Ressource, die bewahrt werden muss. Wasserknappheit ist ein Problem, das alle Kontinente betrifft.

Laut den Vereinten Nationen (Umgang mit Wasserknappheit. Herausforderung des einundzwanzigsten Jahrhunderts. UN-Water, FAO, 2007) sind 1200 Millionen Menschen – fast ein Fünftel der Weltbevölkerung – von physischer Wasserknappheit betroffen, mit weiteren 500 Millionen Menschen, die sich nahe an dieser Situation befinden.

Wasserknappheit ist eines der wichtigsten Probleme, mit denen viele Gesellschaften im 21. Jahrhundert konfrontiert sein werden.

Obwohl auf dem Planeten genügend Wasser vorhanden ist, um 7000 Millionen Menschen zu versorgen, ist es nicht gleichmäßig verteilt, und der Großteil wird verschwendet, verschmutzt oder nicht nachhaltig bewirtschaftet.

Hydrologie-Experten bewerten Wasserknappheit anhand des Verhältnisses zwischen Bevölkerung und verfügbarem Wasser.

Eine Region gilt als von hydrologischem Stress betroffen, wenn die jährlich verfügbare Wassermenge weniger als 1700 m3 pro Person beträgt.

Erreicht dieses Verhältnis 1000 m3 pro Person, spricht man von Wasserknappheit. Ein Wert von weniger als 500 m3 pro Person weist auf absolute Knappheit hin.

Die Regionen der Welt, die unter Wasserknappheit leiden, sind in Abbildung 1 dargestellt.

Man unterscheidet zwischen physischer Knappheit, wenn das verfügbare Wasser geringer ist als die Nachfrage, und wirtschaftlicher Knappheit, bei der menschliche, institutionelle und finanzielle Faktoren den Zugang zu Wasser trotz ausreichender Verfügbarkeit einschränken.

Abbildung 1. Globale physische und wirtschaftliche Wasserknappheit. Quelle: World Water Development Report 4. World Water Assessment Program (WWAP), März 2012.

Das Management der Wasserknappheit umfasst nicht nur große Bauprojekte, wie interbasinale Wasserverlagerungen, um die Verfügbarkeit von Wasserressourcen zu erhöhen; es ist auch unerlässlich, das verfügbare Wasser besser zu nutzen, ohne es zu verschwenden oder zu verschmutzen.

Wiederverwendung von Wasser, insbesondere durch Industrien mit hohem Bedarf, ist entscheidend, um eine Lösung für dieses Problem zu finden. Deshalb werden heute verstärkt Anstrengungen unternommen, um die Entfernung oder Wiederverwendung von Abfällen zu maximieren.