Herstellung von mechanischen Verdampfern mit Dampfverdichtung (MVR)

Wir fertigen mechanische Dampfverdichter-Verdampfer, auch bekannt unter dem Akronym MVR-Verdampfer, für die Behandlung von industriellem Abwasser und für die Handhabung des in anderen Behandlungsprozessen, wie der Umkehrosmose, anfallenden Schlamms.

MVR-Verdampfer benötigen einen geringen Energieverbrauch für den Betrieb. Die hohe Effizienz der MVR-Systeme wird durch den Einsatz eines Dampfkompressors erreicht, der die latente Wärme dank der mechanischen Wirkung der volumetrischen Kompression erhöht, die vom Motor, der den Kompressor antreibt, erzeugt wird.

Mechanische Dampfverdichter-Verdampfungssysteme bieten folgende Vorteile:

- Niedriger Stromverbrauch und Einsparungen bei den Betriebskosten.

- Recycling und Wiederverwendung des behandelten Wassers.

- Rückgewinnung wertvoller Ressourcen.

- Reduzierung der Kosten für die Entsorgung fester Abfälle.

Diese Eigenschaften machen MVR-Verdampfer zu einer perfekten Option für Kreislaufwirtschaftssysteme.

Condorchem Envitech liefert drei verschiedene Arten von MVR-Verdampfern:

- Natürliche Umlaufverdampfer: Diese sind sehr wettbewerbsfähige Anlagen, geeignet für Fälle, in denen eine geringe Dampfproduktion von 10-120 L/h erforderlich ist.

- Fallfilmverdampfer: Dies sind Verdampfer der neuesten Generation mit einem im Gerät integrierten Reinigungssystem, die bis zu 4.000 L/h produzieren können.

- Zwangsumlaufverdampfer: Diese mechanischen Dampfkompressionsanlagen haben den geringsten Energieverbrauch und können größere Durchsätze (bis zu 20.000 L/h) behandeln.

Bei Condorchem Envitech bieten wir drei Typen von mechanischen Dampfkompressions-Vakuumverdampfern an:

- Envidest MVR E von natürlichen Umlauf Verdampfern für Durchflussraten von 10 L/h bis 120 L/h.

- Envidest MVR FF Fallfilm- oder Fließfilmverdampfer für Durchflussraten bis zu 4.000 L/h.

- Envidest MVR FC Zwangsumlauf Verdampfer für Durchflussraten bis zu 20.000 L/h.

Für größere Behandlungsvolumina können modulare Konfigurationen mit mehreren parallel arbeitenden Maschinen eingesetzt werden.

Unsere MVR-Verdampfermodelle

Vorteile von mechanischen Dampfverdichtungssystemen

- Minimierung des zu behandelnden Abfallvolumens

- Deutliche Reduzierung der Abfallentsorgungskosten

- Herstellung eines Destillats von ausgezeichneter Qualität

- Möglichkeit der Umsetzung eines Null-Ablaufsystems

- Einhaltung der aktuellen Vorschriften zur Einleitung von Abwässern

- Reduzierung der Treibhausgasemissionen beim Transport des Abfalls

- Geringer Wartungsaufwand und wenig Überwachungsbedarf

Anwendungen

- Industrielle Lackierung: Bäder zum Entfetten, Phosphatieren, Passivieren, gewaschenes Wasser und ausgelaugte Ionenaustauscherharze.

- Metallverarbeitung und Automobilteileindustrie: Oberflächenbehandlungsbäder, Waschbäder, Finish-Vibrowasser, Kompressorenablässe, wassergewaschene Böden, Ölemulsionen.

- Druckgussmetalle und Leichtmetalle: z.B. Trennmittel, Glycole und Ölemulsionen.

- Chemische Industrie: Reaktorreinigung.

- Deponiesickerwasser bei Siedlungsabfällen (MSW).

- Abfallfraktionen aus Wasseraufbereitungsanlagen in Kraftwerken (z.B. Umkehrosmose und Demineralisierer).

- Metallverarbeitung und Automobilteileindustrie: Oberflächenbehandlungsbäder, Teilewaschanlagen, Finish-Vibrowasser, Kompressorenablässe, wassergewaschene Böden und lubrorefrigerante Ölemulsionen.

- Druckgussmetalle und Leichtmetalle: z.B. Trennmittel und Ölemulsionen.

- Salzwasser und Sole.

- Wasser mit hohem Gehalt an öligen Substanzen.

- Wasser mit hohem Gehalt an Schwermetallen.

- Wasser mit hohem Gehalt an gelöstem Salz.

- Gelöste Öle und Kohlenwasserstoffe in kontaminiertem Wasser.

- In Wasser suspendierte Mischungen.

- Behandlung von Sickerwässern.

- Entfettungswasser.

Einführung in mechanische Dampfverdichtungssysteme

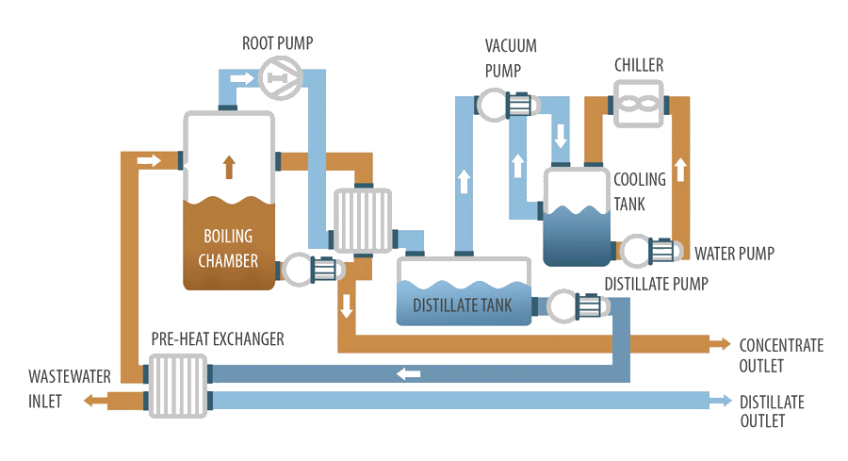

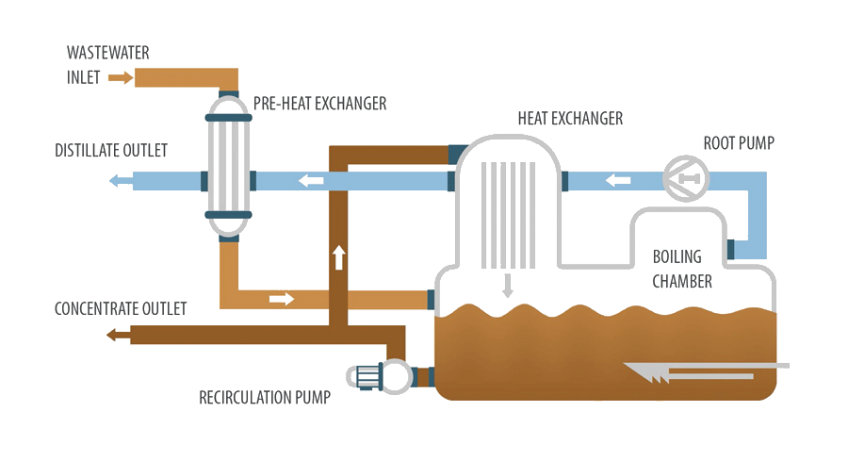

Ein mechanischer Dampfverdichter-Vakuumverdampfer ist für die effiziente Behandlung industrieller Abwässer aus Produktionsprozessen und Ableitfraktionen von Wasseraufbereitungsanlagen (Salzlake) mit geringem Energieaufwand konzipiert. Seine hohe Effizienz beruht auf dem Einsatz eines Drehgebläses oder Dampfkompressors, der durch die mechanische Wirkung der volumetrischen Verdichtung die latente Wärme erhöht, wobei nur eine geringe Menge elektrischer Energie im Motor zur Antrieb des Kompressors verwendet wird.

Diese Wärme aus dem komprimierten Dampf wird über einen Wärmetauscher zugeführt, um das Abwasser zu erhitzen, zu verdampfen und folglich den Dampf zu kondensieren, um destilliertes Wasser zu erzeugen. Beim Betrieb unter Vakuum, das entweder vom Drehgebläse selbst oder von einer Hilfsvakuumpumpe erzeugt wird, liegen die Siede- und Dampftemperaturen im Bereich von 60°C bis 90°C.

Vakuumverdampfer trennen hochwertiges Wasser von einer relativ konzentrierten Schadstoffphase durch die Anwendung thermischer Energie. Der Betrieb unter Vakuum ermöglicht eine Senkung der Siedetemperatur, wodurch der Energieverbrauch reduziert wird.

Durch den Einsatz von Vakuumverdampfern kann Abwasser effizient und einfach bis zur gewünschten Konzentration eingedickt werden, bis hin zu einer Null-Ablauf-Lösung, falls erforderlich. Diese Technologie kann Abwässer behandeln, die aufgrund ihrer Beschaffenheit mit den herkömmlichsten Verfahren nicht effektiv oder wirtschaftlich behandelbar sind.

Funktionsweise von MVR-Verdampfern

Anlagenbetrieb

Der Betrieb der mechanischen Vakuum-Verdampfer mit Dampfkompression basiert auf der Rückgewinnung der Kondensationswärme aus dem Destillat als Wärmequelle zur Verdampfung des Zulaufs.

In diesen Systemen beginnt der Prozess mit der externen Energiezufuhr zum Verdampfer, um den Verdampfungsprozess zu starten. Der Betrieb der mechanischen Vakuum-Verdampfer mit Dampfkompression basiert auf der Rückgewinnung der Kondensationswärme aus dem Destillat als Wärmequelle zur Verdampfung des Zulaufs. Der erzeugte Dampf wird entnommen und von einem volumetrischen Kompressor komprimiert, um seine Temperatur zu erhöhen. Dieser überhitzte Dampf wird dann als Heizmedium zum Verdampfer zurückgeführt.

Sobald der Kreislauf begonnen hat, ist keine weitere externe Wärmezufuhr erforderlich, da die mechanische Kompression des Dampfes genügend Wärme liefert, um die Verdampfung der Flüssigkeit aufrechtzuerhalten. Beim Durchströmen des Wärmetauschers des Verdampfers hat dieser komprimierte und somit überhitzte Dampf zwei Effekte: (1) Er erwärmt die zu verdampfende Flüssigkeit und (2) er kondensiert, wodurch der Bedarf an Kältemittel reduziert wird.

Der Hauptvorteil der mechanischen Vakuum-Verdampfer mit Dampfkompression liegt darin, dass der Energieverbrauch des volumetrischen Kompressors niedriger ist als die Kosten für die Dampferzeugung bei Mehrfacheffekt-Verdampfungssystemen. Allerdings muss das zu verdampfende Volumen ausreichend groß sein, damit die erzielten Einsparungen die Investition in den volumetrischen Kompressor rechtfertigen.

Es gibt verschiedene Ausführungen mechanischer Vakuum-Verdampfer mit Dampfkompression, wobei die wettbewerbsfähigsten die folgenden sind: