Abschnitte

- Einführung in industrielle Abwasserverdampfer

- Verwendung industrieller Vakuumverdampfer

- Arten von Abwasserverdampfern

- Unser Verdampfer-Katalog

- Faktoren bei der Auswahl eines Verdampfers

- Teile eines Vakuumverdampfers

- Installation eines Vakuumverdampfers

- Wartung von Vakuumverdampfern

- Ablagerungen und Korrosion

- Industrielle Vakuumkristallisatoren

- Ablagerungen und Korrosion

- Grundlagen der Vakuumverdampfung

- Eigenschaften der zu verdampfenden Flüssigkeit

- Grundlegende Berechnungen in einem Verdampfungssystem

- Kurze Geschichte der industriellen Verdampfung

Einführung in industrielle Abwasserverdampfer

Industrielle Abwasserverdampfer sind eine effiziente, einfache und kostengünstige Technologie zur Behandlung und Wiederverwendung von Abwasser.

Dieser Leitfaden soll ein besseres Verständnis für industrielle Verdampfer vermitteln und die wichtigsten Aspekte hervorheben, die bei der Auswahl eines Herstellers von Abwasserverdampfern oder eines Lieferanten für eine Abwasserbehandlungsanlage, die eine oder mehrere Vakuumverdampfungseinheiten umfasst, zu berücksichtigen sind.

Bevor wir tiefer in die Details der Technologie eintauchen, möchten wir einige der am häufigsten gestellten Fragen zu Vakuumverdampfungssystemen beantworten, die unsere Kunden stellen.

Wie funktionieren Abwasserverdampfer?

Eine Vakuumverdampfungsanlage trennt Wasser von Verunreinigungen mit hohen Siedepunkten.

Das Abwasser gelangt in eine Siedekammer und wird erhitzt, bis die Wassermoleküle in Dampf übergehen. Die Verunreinigungen bleiben zurück, während der Dampf in einem Wärmetauscher gesammelt, gekühlt und kondensiert wird. Das gesamte System arbeitet unter Vakuumbedingungen, was bedeutet, dass das Abwasser bei niedrigeren Temperaturen siedet.

Wofür wird Vakuumverdampfung verwendet?

Vakuumverdampfung eignet sich hervorragend zur Behandlung und/oder Wiederverwertung des in Produktionsprozessen einer Vielzahl von Industriezweigen anfallenden Abwassers. Abwasserverdampfer werden häufig mit anderen Prozessen kombiniert, um ein vollständiges Abwasserbehandlungssystem zu schaffen.

Die Hauptgründe für die Wahl von Vakuumverdampfern zur Abwasserbehandlung sind:

- Rückgewinnung eines großen Volumens an sauberem Wasser zur Wiederverwendung oder sicheren Einleitung in die Umwelt.

- Optimierte Minimierung des zu entsorgenden Restabfalls, was erhebliche Kosteneinsparungen bedeutet.

- Rückgewinnung wertvoller Materialien im flüssigen Abfall, wie Rohstoffe oder wiederverwertbare Nebenprodukte.

Welche Vorteile bieten industrielle Wasserverdampfer?

Vakuumverdampfungssysteme bieten eine Reihe von Vorteilen für die Abwasserbehandlung und Ressourcengewinnung:

- Hohe Effizienz, da ein sehr hoher Prozentsatz an sauberem Wasser zurückgewonnen wird, was das Abwasservolumen und die Abfallentsorgungskosten reduziert.

- Es handelt sich um einen direkten, leicht zu bedienenden Prozess.

- Robuste, langlebige Technologie mit geringem Wartungsaufwand.

- Kosteneffizienz: geringer Energieverbrauch.

- Vielseitige Technologie, die es ermöglicht, Abwasser mit wenig oder keiner Vorbehandlung zu behandeln, einschließlich gefährlicher Abwässer, die schwer zu handhaben sind.

- Ermöglicht Null-Ablauf oder Zero Liquid Discharge (ZLD), da destilliertes Wasser zurückgewonnen und als Prozesswasser recycelt werden kann, was Anlagen hilft, Einleitungsauflagen einzuhalten und potenzielle Kosteneinsparungen sowie außergewöhnliche Einnahmen generiert.

- Ressourcengewinnung: Wertvolle Materialien können zurückgewonnen und recycelt werden, darunter Metalle, Salze, Säuren und aktive pharmazeutische Wirkstoffe (APIs), um nur einige Beispiele zu nennen.

Warum sollten Vakuumverdampfer in Betracht gezogen werden?

Die Einleitungsauflagen werden immer strenger, was zu steigenden Betriebskosten für die Behandlung industrieller Abwässer führt. Dies stellt eine neue Herausforderung für Hersteller dar, die verpflichtet sind, ihre flüssigen Abfälle zu verwalten und die Effizienz ihrer Produktionsprozesse zu maximieren.

Eine Vakuumverdampfungsanlage bietet eine Antwort auf diese Herausforderungen, da sie eine hocheffiziente Technologie zur Behandlung industrieller Abwässer ist:

- Rückgewinnung von mehr als 95 % sauberem Wasser zur Wiederverwendung

- Rückgewinnung wertvoller Nebenprodukte, die verkauft oder wiederverwendet werden können

- Minimierung des Abfallvolumens, das an den Entsorger gesendet wird, dank hoher Kapazität zur Konzentration von Verunreinigungen

Neben diesen hervorragenden Ergebnissen ermöglicht die Vakuumverdampfung die Reduzierung von Transport- und Abfallentsorgungskosten sowie von Kosten für Personal und Chemikalien, da es sich um eine Technologie handelt, die automatisch betrieben werden kann und nur wenig Überwachung erfordert.

Abwasserbehandlungssysteme, die industrielle Vakuumverdampfer verwenden, sind eine ausgezeichnete Wahl für Fertigungsprozesse, die sich in Zukunft erweitern oder verändern können.

Wann sind Vakuumverdampfer die beste Wahl für Industrieunternehmen?

- Sie möchten ein Kreislaufwirtschaftssystem zur Abfallbewirtschaftung implementieren

- Sie möchten Ressourcen aus Ihren Abwässern zurückgewinnen und Kosten einsparen

- Wenn nur wenig Wasser verfügbar ist

- Sie möchten Wasser wiederverwenden

- Sie möchten das zu entsorgende Abfallvolumen minimieren

- Sie möchten die Abfallentsorgungskosten deutlich senken

- Sie möchten Einnahmen durch die Umwandlung von Abfall in Nebenprodukte generieren

- Sie möchten den Bedarf an Lagerung großer Abfallmengen reduzieren

- Sie möchten die Treibhausgasemissionen beim Transport von Abfällen reduzieren

- Strenge Einleitungsauflagen müssen eingehalten werden

Welche Arten von Abwasser sind mit anderen Technologien als der Verdampfung schwer zu behandeln?

Vakuumverdampfer sind eine wettbewerbsfähige und effiziente Lösung zur Behandlung von Abwässern, die Verunreinigungen enthalten, die besonders schwer von Wasser zu trennen sind. Dies sind in der Regel Abwässer, die mit konventionelleren Methoden wie biologischen, physikalischen oder chemischen Verfahren nicht behandelt werden können. Dies tritt typischerweise auf, wenn das Abwasser enthält:

- Salzlake mit sehr hoher Salzkonzentration

- Nicht biologisch abbaubare Verbindungen

- Substanzen, die für Mikroorganismen toxisch sind

- Waschwasser

- Deponiesickerwasser

- Abwasser aus Druckgussverfahren

- Abgebrannte Bäder aus der Oberflächenbehandlung

- Emulsionen aus der Zerspanung und anderen Prozessen

- Verwendete Entwicklerlösungen und Fixiermittel

- Konzentrate aus Membrantrennverfahren

- Waschwasser aus Reaktoren, Mischern und Tanks

- Eluate aus der Reinigung von Ionenaustauscherharzen

- usw.

Neben der Behandlung von Abwässern wird die Verdampfung auch häufig in der Lebensmittelindustrie eingesetzt, um viele hitzeempfindliche Substanzen zu konzentrieren: zur Konzentration von Fruchtsäften, zur Herstellung von Kondensmilch, zur Entfernung von Alkohol zur Gewinnung von alkoholfreiem Bier usw.

Was ist der Unterschied zwischen Verdampfungssystemen und anderen Technologien?

Verdampfung ist ein sauberer Prozess, der keine zusätzlichen Verunreinigungen zu denen hinzufügt, die bereits in den zu behandelnden Flüssigkeiten vorhanden sind. Die Anlagen benötigen wenig Platz, sind relativ wartungsarm und langlebig. Außerdem ist das gewonnene Kondensat in der Regel von hoher Qualität, sodass es in vielen industriellen Prozessen wiederverwendet oder ohne Kontaminationsprobleme entsorgt werden kann.

Welche Arten von industriellen Verdampfern gibt es?

Es gibt eine große Vielfalt an industriellen Verdampfern, und die Wahl eines bestimmten Modells hängt von verschiedenen Faktoren ab, darunter Variablen wie die Zusammensetzung des Abwassers, der zu behandelnde Durchfluss, die verfügbaren Energiequellen, der vorhandene Platz sowie die Umwelt- oder Wirtschaftsziele des Kunden.

Dieser Leitfaden enthält ein Kapitel, das den wichtigsten Verdampfertypen gewidmet ist, die von fast allen Herstellern angeboten werden, zusammen mit deren Eigenschaften und Hauptanwendungen. Zusammenfassend lassen sie sich wie folgt klassifizieren:

- Heißwasser- oder Dampferverdampfer:

- Wärmepumpenverdampfer

- Mehrfacheffektverdampfer

- Mechanische Dampfkompressionsverdampfer (elektrisch)

- Fallfilmverdampfer

- Erzwingte Zirkulationsverdampfer

- Natürliche Zirkulationsverdampfer

- Membrandestillierer

- Atmosphärische Verdampfer

Wie wird die Leistung eines Abwasserverdampfers maximiert?

Die Auswahl der richtigen Materialien, das Verständnis der Komponenten des Vakuumverdampfers und die Durchführung geeigneter Wartungsarbeiten ermöglichen es, die Leistung der Verdampfungsanlage zu optimieren und ihre Lebensdauer zu maximieren.

Verwendung von industriellen Vakuumverdampfern

Vakuumverdampfung ist ein einheitlicher Vorgang, der darin besteht, eine Lösung durch Abtrennung des Lösungsmittels mittels Sieden zu konzentrieren. Sie wird bei einem Druck unterhalb des Atmosphärendrucks durchgeführt, was bedeutet, dass der Siedepunkt niedriger ist als die Temperatur, die dem Atmosphärendruck entspricht, mit den daraus resultierenden Energieeinsparungen. Diese Technologie ermöglicht eine effiziente, saubere, sichere und kompakte Behandlung von flüssigen Abwässern.

Im Bereich der Abwasserbehandlung eignet sich diese Technologie vor allem für komplexe Einleitungen mit refraktärer CSB, die eine spezielle Behandlung erfordern oder schwer zu handhaben sind (Aggressivität, Viskosität usw.).

Im Gegensatz zu anderen konventionellen Behandlungen, wie physikalischen und chemischen Prozessen, werden keine Koagulations-/Flockungsmittel benötigt, noch muss der pH-Wert angepasst werden, was bedeutet, dass Lösungsmittel und gelöste Stoffe problemlos getrennt werden können, ohne deren Eigenschaften zu beeinträchtigen.

Diese Technologie wird zunehmend von Unternehmen eingesetzt, die sich der Notwendigkeit einer nachhaltigen Umweltpolitik bewusst sind, da sie es ermöglicht, das Volumen der an externe Entsorgungsunternehmen abgegebenen Abwässer zu minimieren, was wiederum die damit verbundenen Kosten reduziert. Daher kann sie als ergänzende Alternative zur externen Abfallentsorgung betrachtet werden.

Verdampfer werden in einer Vielzahl von Prozessen eingesetzt, darunter in der Pharma-, Lebensmittel- und Getränkeindustrie, Zellstoff- und Papierherstellung, chemischen Produkten, Polymeren und Harzen, anorganischen Salzen, Säuren, Basen und einer Reihe anderer Materialien. Es gibt viele Arten und Variationen von Verdampfern, und die am besten geeignete Option für eine bestimmte Anwendung hängt von den Eigenschaften des Produkts und den gewünschten Ergebnissen ab.

Arten von Abwasserverdampfern

In Vakuumverdampfern führt die Erzeugung des Vakuums zu einer Senkung des Siedepunkts der Flüssigkeit. Folglich erhöht sich der Temperaturunterschied zwischen dem Heizmedium und der Flüssigkeit. Dadurch steigt die Wärmeübertragungsgeschwindigkeit im Verdampfer.

Dieses Phänomen wird durch die Antoine-Gleichung beschrieben, die ein Verhältnis festlegt, mit dem der Siedepunkt einer Flüssigkeit bei unterschiedlichen Drücken bestimmt werden kann,

wobei 𝑃 der Betriebsdruck in mmHg ist, 𝑇𝑏 der Siedepunkt und 𝐴, 𝐵 und 𝐶 Koeffizienten sind, die empirisch für jede Substanz bestimmt werden.

Im Bereich der Siedepunkte von 1 bis 100°C lauten die Koeffizienten:

𝐴 = 8.07131; 𝐵 = 1730.63; 𝐶 = 233.426

Eines der Elemente, das wichtige Betriebsunterschiede zwischen den Typen industrieller Wasserverdampfer bestimmt, ist die Technologie, die sie zur Erwärmung des zu verdampfenden Abwassers verwenden, was wiederum die Betriebskosten beeinflusst.

Die gebräuchlichsten Systeme zur Erzeugung eines Unterdrucks oder Vakuums in Verdampferbehältern sind:

- Flüssigkeitsring-Vakuumpumpen.

- Der Venturi-Ejektor.

Wärmepumpen-Vakuumverdampfer

Der Betrieb von Wärmepumpenverdampfern basiert auf dem Kühlkreislauf eines Gases in einem geschlossenen Kreislauf.

Das Kühlgas wird von einem Kompressor verdichtet, wodurch Druck (19 ÷ 21 bar) und Temperatur (70 ÷ 80°C) steigen. Es zirkuliert durch den eigenen Wärmetauscher des Verdampfers, überträgt Wärme an die Flüssigkeit und erwärmt diese, bis der Siedepunkt erreicht und gehalten wird. Da der Verdampfer bei sehr niedrigem Druck (40 mbar) arbeitet, liegt der Siedepunkt bei 40°C.

Das Kühlmittel verlässt den Wärmetauscher des Verdampfers und wird über ein Expansionsventil entspannt (4 ÷ 8 bar) und gekühlt (10 ÷ 15°C). Beim Durchströmen eines zweiten Wärmetauschers (Kondensator) kondensiert dasselbe Kühlgas die Verdampfungsgase bei etwa 40°C und überträgt erneut Wärme an das Kühlgas, wodurch dessen Temperatur kurz vor dem erneuten Eintritt in den Kompressor erhöht wird und der Kühlkreislauf wiederholt wird.

Dasselbe Kühlmittel ermöglicht die Verdampfung des Zulaufstroms und die Kondensation des erzeugten Dampfes, sodass das System keine weiteren Wärme- oder Kühlquellen benötigt. Dies macht den Prozess aus finanzieller und betrieblicher Sicht sehr vorteilhaft. Zudem sind die Wartungskosten gering und das System vollautomatisch, was eine konstante Qualität des Destillats durch vollständige Trennung von Metallen und Tensiden gewährleistet. Diese Verdampfer verfügen außerdem über ein Schaummanagementsystem.

Diese Technologie eignet sich perfekt zur Behandlung von korrosiven, verkrustenden oder viskosen Flüssigkeiten mit geringem Volumenstrom. Der Energieverbrauch liegt bei 130-170 kWh pro Kubikmeter Destillat. Zudem bieten diese Verdampfer eine signifikante Reduktion des CSB im Destillat und eine geringe Menge an Ablaufkonzentrat.

Mechanische Dampfverdichtung (MVC/MVR) Verdampfer

Diese Technologie basiert auf der Rückgewinnung der Kondensationswärme des Destillats als Wärmequelle zur Verdampfung des Zulaufstroms. Dazu wird die Temperatur des während der Verdampfung erzeugten Dampfes durch mechanische Kompression erhöht. Beim Durchströmen des Wärmetauschers des Verdampfers erreicht dieser komprimierte (und somit überhitzte) Dampf zwei Ziele: (1) Er erwärmt die zu verdampfende Flüssigkeit und (2) er kondensiert, wodurch der Einsatz eines Kühlmittels eingespart wird.

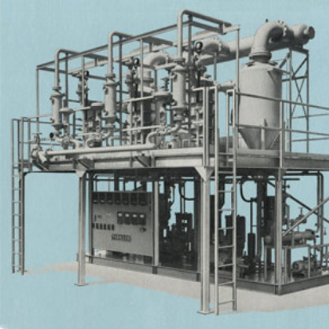

Ein mechanischer Dampfverdichter-Vakuumverdampfer ist darauf ausgelegt, industrielle Abwässer aus Produktionsprozessen und Rückstände aus Kläranlagen effizient mit geringem Energieaufwand zu behandeln. Seine hohe Effizienz verdankt er dem Einsatz eines Drehgebläses oder Dampfkompressors, der die latente Wärme durch volumetrische mechanische Kompression erhöht, wobei der elektrische Verbrauch des Motors, der den Kompressor antreibt, gering ist.

Diese Wärme des komprimierten Dampfes wird über einen Wärmetauscher übertragen, um das zu verdampfende Abwasser zu erhitzen, wodurch der Dampf kondensiert und destilliertes Wasser erzeugt wird. Durch den Betrieb unter Vakuum, das vom Drehgebläse oder mit Unterstützung einer Hilfsvakuumpumpe erzeugt wird, variieren Siede- und Dampftemperaturen zwischen 60ºC und 90ºC.

Beim Durchströmen des Wärmetauschers des Verdampfers erreicht dieser komprimierte (und somit überhitzte) Dampf zwei Ziele:

- Er erwärmt die zu verdampfende Flüssigkeit.

- Er kondensiert den verdampften Strom und spart so Kühlmittel ein.

Verdampfer mit natürlicher Zirkulation

Dies sind sehr wettbewerbsfähige Geräte, die sich für Anwendungen mit geringer Dampfproduktion (10-120 l/h) eignen.

Verdampfer mit natürlicher Zirkulation arbeiten mit elektrischer Energie und sind einfach zu bedienen und zu warten. Zudem stellen sie aufgrund ihrer Kombination aus Destillatqualität, moderner Technik und Robustheit eine ausgezeichnete Investition dar.

Verdampfer mit erzwungener Zirkulation (MVC) Vakuumverdampfer

Verdampfer mit erzwungener Zirkulation verwenden einen in die zu verdampfende Flüssigkeit eingetauchten Wärmetauscher. Aufgrund der Kondensation des komprimierten Dampfes innerhalb der in die Flüssigkeit eingetauchten Rohre erzeugen sie eine konvektive Erwärmung der Flüssigkeit.

Da sie über einen externen Gehäuse-/Rohr- (oder Platten-) Wärmetauscher verfügen, verwenden sie eine Hochdurchsatz-Zirkulationspumpe, die einen hohen Durchfluss erzeugt und so Ablagerungen und Verkrustungen im Wärmetauscher reduziert.

Außerdem findet keine Verdampfung im Verdampfer statt, da er bei einem höheren Druck als die Siedekammer arbeitet. Wird eine Vakuumpumpe hinzugefügt, kann er bei niedrigeren Temperaturen bis zu 50°C betrieben werden.

Fallfilmverdampfer

Dies sind hocheffiziente, kompakte Verdampfer mit einem geringeren Energieverbrauch als Verdampfer mit natürlicher und erzwungener Zirkulation. Sie verfügen über ein integriertes Reinigungssystem und können bis zu 4.000 l/h produzieren.

Dank ihres leistungsstarken Separators erzeugen sie nahezu keinen Schaum. Zudem reduziert die innere Trennung zwischen den heißen und kalten Bereichen den Verschleiß der Steuer- und Regelgeräte.

Sie verfügen über ein automatisches integriertes Reinigungssystem, das ihre ständige Verfügbarkeit sicherstellt. Alle wichtigen Prozesseinstellungen werden auf einem Touchscreen angezeigt, und ihr Design mit großen Türen auf beiden Seiten erleichtert Bedienung und Wartung.

Dies ist eine hocheffiziente Technologie zur Gewinnung von hochwertigem Wasser aus einem Abwasser mit hoher Schadstoffkonzentration. Fallfilmverdampfer nutzen thermische Energie, aber durch den Betrieb unter Vakuumbedingungen wird der Siedepunkt gesenkt, was den Energieverbrauch reduziert.

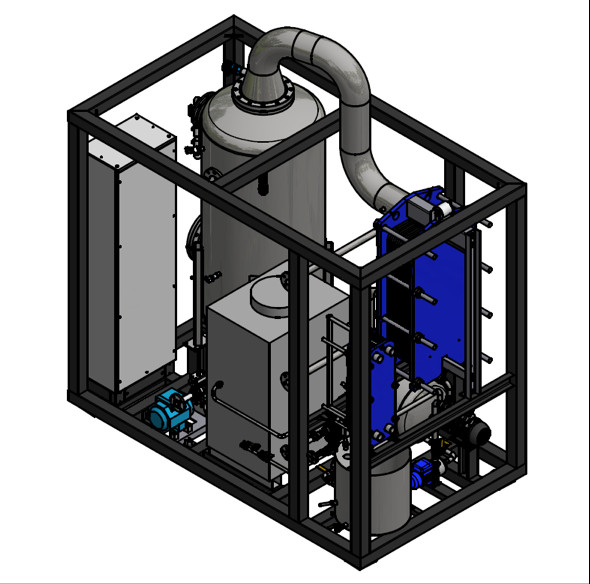

Mehrfacheffekt-Vakuumverdampfer (MEE)

Diese Technologie besteht aus einer Reihe miteinander verbundener Verdampfer, bei denen das Vakuum vom ersten bis zum letzten Effekt schrittweise zunimmt. Dadurch sinkt zunächst der Siedepunkt, sodass der in einem Verdampfer (oder Effekt) erzeugte Dampf als Heizmedium für den folgenden Effekt genutzt werden kann, was einen Kaskadeneffekt bewirkt. Schließlich wird das Destillat über einen Kühlturm kondensiert, der einen vernachlässigbaren Wasserverbrauch aufweist.

Diese Verdampfer verwenden als Energiequelle heißes Wasser oder Dampf aus einem externen Kreislauf, wodurch überschüssige Restwärmeströme vollständig genutzt werden können.

Sie sind üblicherweise Einheiten mit einer (Einzeleffekt-Verdampfer), zwei (Doppelteffekt-Verdampfer) oder drei (Dreifacheffekt-Verdampfer) Stufen.

Bei einem Einzeleffekt-Verdampfer wird die Enthalpie des erzeugten Dampfes nicht genutzt, da dieser Dampf nicht als Heizelement oder -medium verwendet wird. Er kann jedoch in einem zweiten Verdampfer eingesetzt werden, wenn die Lösung in diesem einen ausreichend niedrigen Siedepunkt aufweist, um den Temperaturunterschied zwischen Heizdampf und siedender Lösung für einen geeigneten Wärmestrom zu gewährleisten.

Betrachtet man einen Dreifacheffekt-Verdampfer: Der im ersten Effekt erzeugte Dampf wird als Heizmedium im zweiten Effekt verwendet, wo er bei einer Temperatur kondensiert, die höher ist als der Siedepunkt der darin verdampften Lösung. Der im zweiten Verdampfer erzeugte Dampf wird in einen dritten geleitet, wo er bei einer Temperatur kondensiert, die höher ist als der Siedepunkt der darin befindlichen Lösung. Der im letzten Effekt erzeugte Wasserdampf wird in einem Kondensator gesammelt, der an ein Vakuumsystem angeschlossen ist.

Werden die Verdampfer in der Richtung der Druckabsenkung nummeriert, ergibt sich:

1>2>3

b,1>b,2>b,3

wobei 1,2,3 die Betriebsdrücke der einzelnen Effekte und b,1, b,2, b,3 die jeweiligen Siedepunkte der Effekte sind.

Zur Beheizung eines Mehrfacheffekt-Verdampfungssystems kann heißes Wasser oder Dampf aus einem externen Kreislauf als Energiequelle verwendet werden, wodurch überschüssige Restwärmeströme (z. B. Kühlkreisläufe von BHKW-Motoren, Rückgewinnung von Verbrennungsgasen usw.) genutzt werden können.

Auch das von solarthermischen Kollektoren und einer Wärmepumpe erzeugte Warmwasser kann verwendet werden.

Der Hauptvorteil gegenüber einem Einzelverdampfer liegt in den Einsparungen bei Heizmedium und Kühlmittel. Zur Behandlung hoher Volumenströme ist dies eine der finanziell wettbewerbsfähigsten Optionen.

MEE Thermisch-Dampfkompressions-Vakuumverdampfer (TVC)

Diese Verdampfer verwenden dieselbe Anordnung wie MEE-Anlagen zur Rückgewinnung latenter Wärme, verfügen jedoch zusätzlich über einen Thermokompressor.

Thermokompressoren bestehen aus einem Dampfejektor, der mit Hochdruckdampf gespeist wird und latente Wärme in den im vorherigen Effekt erzeugten Dampf einspritzt.

Das resultierende Dampfgemisch hat eine höhere Temperatur und einen höheren Druck als der Dampf im Destillatstrom.

Die Wärme dieses Dampfgemisches wird an den nächsten Effekt übertragen. Dies ist ein effizienteres System, insbesondere wenn mehr als drei Effekte verwendet werden.

MEE Vakuumverdampfer mit direktem Kontakt zu Membranen. Membrandestillation (VMEMD)

Im Gegensatz zu anderen Membrantrennverfahren, bei denen ein mechanischer (NF, RO) oder elektrischer (ED) Antrieb vorliegt, handelt es sich hierbei um ein thermisches Trennverfahren aufgrund des Phasenwechsels von flüssig zu dampfförmig.

Die Membran ist hydrophob, was den Durchtritt des flüssigen Zustands verhindert, aber den Durchtritt von Dampf durch die Poren der Membran ermöglicht.

Der Antrieb des Prozesses ist der Unterschied im Partialdruck des Dampfes aufgrund des Temperaturgradienten.

Membrandestillation (VMEMD)

Die von Memsys® 2012 entwickelte Mehrfacheffekt-Verdampfung basiert auf der Anwendung von Modulen aus gefrästen Polypropylen-(PP)-Platten mit sicher verschweißter hydrophober Membran.

Das Stapeln der Plattenmodule erzeugt mehrere Effekte mit einem einfachen und kostengünstigen Design, ohne die bei herkömmlichen Verdampfern üblichen Bauteile wie Rahmen und Wärmetauscher zu benötigen.

Mit einer externen Wärmequelle bei einer Temperatur zwischen 70 und 85°C wird die zu verdampfende Flüssigkeit im ersten Effekt erhitzt.

Durch den Vakuumeffekt passiert der Dampf die Membran.

Der Dampf kondensiert auf der anderen Seite der Membran, da latente Wärme an den nächsten Effekt übertragen wird. Im letzten Effekt wird der Dampf über eine externe Kühlquelle kondensiert. Das Destillat wird in jeder Verdampfungstufe erzeugt und das Konzentrat über eine Pumpe abgeführt.

Atmosphärische Druckverdampfer

Sie arbeiten bei Atmosphärendruck, und das Wasser siedet je nach Konzentration und Art des gelösten Stoffes bei über 100°C. Beachten Sie bei der Auswahl der Wärmequelle, dass sie einen hohen Energieverbrauch haben.

Zur Erwärmung der Flüssigkeit werden Verbrennungsgase, thermische Flüssigkeiten oder gesättigter Dampf bei hoher Temperatur verwendet, die über einen eingetauchten Wärmetauscher zirkulieren. Die Flüssigkeit siedet, und Wasser sowie alle flüchtigen Substanzen verdampfen. Bei sehr hoher Konzentration an flüchtigen organischen Verbindungen (COV) sollte ein thermischer Oxidator oder Verbrenner eingebaut werden, um die flüchtigen Substanzen zu verbrennen. Dieser Prozess ist als OXIDATIVE VERDAMPFUNG (OXIVAP) bekannt.

Unser Katalog für Verdampfer

DESALT LT DRYVakuumkristallisatoren für Wärmepumpen

DESALT LT DRYVakuumkristallisatoren für Wärmepumpen DESALT LT VRVakuumkristallisatoren für Wärmepumpen

DESALT LT VRVakuumkristallisatoren für Wärmepumpen DESALT MFEThermische Vakuumkristallisatoren mit Zwangsumlauf

DESALT MFEThermische Vakuumkristallisatoren mit Zwangsumlauf DESALT VRThermische Vakuumkristallisatoren

DESALT VRThermische Vakuumkristallisatoren ENVIDEST DPM 1Einzeleffekt-Thermovakuumverdampfer

ENVIDEST DPM 1Einzeleffekt-Thermovakuumverdampfer ENVIDEST DPM 2Doppelwirkende thermische Vakuumverdampfer

ENVIDEST DPM 2Doppelwirkende thermische Vakuumverdampfer ENVIDEST DPM 3Dritteffekt-Thermovakuumverdampfer

ENVIDEST DPM 3Dritteffekt-Thermovakuumverdampfer ENVIDEST EAAtmosphärische Verdampfer

ENVIDEST EAAtmosphärische Verdampfer ENVIDEST LT VSVakuumverdampfer für Wärmepumpen

ENVIDEST LT VSVakuumverdampfer für Wärmepumpen ENVIDEST MFE 1Einzeleffekt-Thermovakuumverdampfer mit Zwangsumlauf

ENVIDEST MFE 1Einzeleffekt-Thermovakuumverdampfer mit Zwangsumlauf ENVIDEST MFE 2Thermische Vakuumverdampfer mit Doppelwirkung und Zwangsumlauf

ENVIDEST MFE 2Thermische Vakuumverdampfer mit Doppelwirkung und Zwangsumlauf ENVIDEST MFE 3Dreifacheffekt-Thermovakuumverdampfer mit Zwangsumlauf

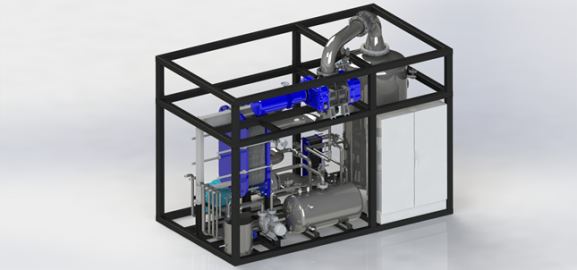

ENVIDEST MFE 3Dreifacheffekt-Thermovakuumverdampfer mit Zwangsumlauf ENVIDEST MVR FC TFVakuumverdampfer mit mechanischer Dampfverdichtung und Zwangsumlauf

ENVIDEST MVR FC TFVakuumverdampfer mit mechanischer Dampfverdichtung und Zwangsumlauf ENVIDEST MVR FFFalling-Film-Vakuumverdampfer mit mechanischer Dampfverdichtung und Zwangsumlauf

ENVIDEST MVR FFFalling-Film-Vakuumverdampfer mit mechanischer Dampfverdichtung und Zwangsumlauf DESALT MVR FCVakuumkristallisatoren mit mechanischer Dampfverdichtung und Zwangsumlauf

DESALT MVR FCVakuumkristallisatoren mit mechanischer Dampfverdichtung und Zwangsumlauf DESALT DRYThermische Vakuumkristallisatoren

DESALT DRYThermische Vakuumkristallisatoren ENVIDEST LT FC-2Doppelwirkender elektrischer Vakuumverdampfer mit Wärmepumpe

ENVIDEST LT FC-2Doppelwirkender elektrischer Vakuumverdampfer mit WärmepumpeENVIDEST Verdampfer

| Energiezufuhr | Modell | Q (l/d) | Temp. (ºC) | Typ | Verbrauch (kW/m3) | Einsatz |

| Elektrische Wärmepumpe | LT-VS | 125 - 625 | 37 | Wärmepumpe | 150 | Behandlung industrieller Abwässer Mittlere Durchsätze |

| Elektrische Wärmepumpe | LT-DPE | 250-2500 | 37 | Wärmepumpe | 150 | Kleine Abwassermengen |

| Elektrisch | MVR-FF | 600-80000 | 90 | Mechanische Dampfkompression Fallfilm | 36-100 | Hohe Durchsätze Reduzierter Energieverbrauch |

| Elektrisch | MVR-FC | 250-2000 | 90 | Mechanische Dampfkompression Fallfilm | 50 | Mittlere Durchsätze Niedriger Energieverbrauch |

| Thermisch Mehrfacheffekt | DPM (1,2,3) | 4000-30000 | - | Horizontale Kammer Interner toroidaler Wärmetauscher | je nach Anzahl der Effekte | Mittlere Durchsätze Hohe Rückgewinnung der Verdampfungswärme |

| Thermisch Zwangsumlauf | MFE (1,2,3) | 15000-200000 | - | Vertikale Kammer Wärmetauschergehäuse und externe Rohre | je nach Anzahl der Effekte | Hohe Durchsätze Hohe Rückgewinnung der Verdampfungswärme |

DESALT Kristallisatoren

| Energiezufuhr | Modell | Q (l/d) | Temp. (ºC) | Typ | Verbrauch (kW/m3) | Einsatz |

| Elektrisch | LT-DRY | 250-1000 | 37 | Horizontal mit/ohne Schaber | 250 | Niedrige Durchsätze Rückgewinnung konzentrierter Feststoffe und Rohstoffe |

| Elektrisch | LT-VR | 250-3000 | 37 | Vertikal mit Schaber | 250 | Niedrige Durchsätze Behandlung von verkrustenden Abwässern Hochviskose Lösungen |

| Thermisch | DRY | 1000-3000 | - | Horizontal ohne Schaber | je nach Modell | Niedrige Durchsätze Gewinnung von Feststoffen und kristallisierten Salzen |

| Thermisch | VR | 6000-12000 | - | Vertikal mit Schaber | je nach Modell | Mittlere Durchsätze Konzentration von flüssigen Solelösungen |

| Thermisch Mehrfacheffekt | MEE | 15000-100000 | - | Vertikal Externer Wärmetauscher | je nach Modell | Hohe Durchsätze Behandlung von Solelösungen |

Faktoren, die bei der Auswahl eines Verdampfers zu berücksichtigen sind

Verdampfung ist ein Verfahren zur Konzentration einer Lösung aus einem nichtflüchtigen gelösten Stoff und einem flüchtigen Lösungsmittel, häufig Wasser. Ein Teil des Lösungsmittels wird verdampft, um eine konzentrierte Lösung zu erzeugen, entweder in Suspension oder als dickflüssige, viskose Flüssigkeit. Verdampfung unterscheidet sich vom Trocknen, da der Rückstand eine Flüssigkeit und kein Feststoff ist. Verdampfung unterscheidet sich von der Destillation, da kein Versuch unternommen wird, den Dampf in einzelne Komponenten zu trennen.

Der Dampf oder der konzentrierte Strom, oder beide, können das gewünschte Produkt sein, daher muss der Verdampfer so ausgelegt sein, dass eine saubere Trennung der Kondensatdämpfe und der Zufuhr gewährleistet ist.

Ein entsprechend ausgelegter Abwasserverdampfer muss mindestens:

- so konstruiert sein, dass er Wärme mit hoher Geschwindigkeit und minimaler Oberfläche effektiv überträgt, um Installation, Betrieb und Wartung kosteneffizient zu gestalten.

- den Dampf effektiv vom flüssigen Konzentrat trennen.

- die erforderlichen Bedingungen für das verarbeitete Produkt erfüllen.

- ein Produkt erzeugen, das die geforderte Qualität erfüllt.

- energieeffizient sein, wann immer möglich, und den Dampf durch Mehrfacheffektverdampfung oder Dampfkompression effektiv nutzen.

- die Verschmutzung der Wärmeübertragungsflächen minimieren.

- aus geeigneten Materialien gebaut sein, die Korrosion minimieren.

Die kritischen Betriebseigenschaften und das Produkt der zu verdampfenden Lösung sind wichtige Faktoren bei der Auswahl des am besten geeigneten Verdampfertyps für den vorgesehenen Einsatz.

Empfindlichkeit gegenüber Hitze

Viele Lebensmittel, pharmazeutische Produkte, chemische Produkte und Harze sind hitze- oder temperaturempfindlich und benötigen niedrige Erhitzungstemperaturen, eine kurze Hitzeeinwirkung oder beides. Dies kann durch die Kombination aus Minimierung des Produktvolumens im Verdampfer, Minimierung der Verweildauer im Verdampfer und Senkung des Siedepunkts entsprechend dem Produkt erreicht werden, wodurch der Verdampfer bei reduziertem Druck arbeitet. Durch die Verringerung des internen Arbeitsdrucks kann die Anlage auch bei niedrigeren Erhitzungstemperaturen betrieben werden, während ein angemessener Wärmetransfer erhalten bleibt.

Verschmutzung

Die Verschmutzung der Wärmeübertragungsflächen wird üblicherweise durch das Vorhandensein von Feststoffen in der Zufuhr verursacht und führt zu Ausfällungen im Konzentrat oder zur Produktverschlechterung. Eine langsame Ablagerung eines Films auf diesen Flächen führt zu einer allmählichen Verringerung des Gesamtwärmeübergangskoeffizienten. Schließlich muss der Prozess abgeschaltet und die Übertragungsflächen gereinigt werden, was zu Produktionsstillstandzeiten und zusätzlichem Wartungspersonal führt.

Schaumbildung

Schaumbildung aus dem Produkt während der Verdampfung ist häufig. Sie kann von einer kleinen Menge instabilen Schaums, der leicht zerfällt, bis zu einem sehr stabilen Schaum reichen, der schwer zu brechen ist und dazu neigt, das gesamte Vakuum des Verdampfersystems zu füllen. Schaum kann oft durch spezielle Konstruktionen für den Zulaufeinlass (Trennung der Zufuhr vom Dampfstrom) und den Dampf-/Flüssigkeitstrennbereich (besondere Entkopplungsdesigns) minimiert werden. Ebenso kann dies durch Verringerung der Siedetätigkeit der Flüssigkeit auf der Wärmeübertragungsfläche (Betrieb bei niedrigerer Temperatur oder höherem Druck) und Reduzierung der Dampftgeschwindigkeit in den Rohrleitungen erfolgen, sofern dies durch die Produktspezifikationen zur Reinheit erlaubt ist. Die Zugabe eines Entschäumers kann das Problem lösen oder erheblich reduzieren.

Feststoffe

Die Eigenschaften des Konzentrats können sich mit zunehmender Feststoffkonzentration ändern. Feststoffe können die Rohrleitungen verstopfen, was zu einem Verlust der Wärmeübertragungsfläche führt, die Wärmeübertragungsrate verringert und eine Stillstandszeit für die Reinigung erfordert. Feststoffe in der Zufuhr erhöhen die Neigung zur Verschmutzung der Heizfläche, was den Wärmeübergangskoeffizienten und die Siedegeschwindigkeit reduziert. Eine Zunahme der Feststoffzufuhr kann auch die Viskosität des Konzentrats erhöhen, was den Gesamtwärmeübergangskoeffizienten beeinflusst und die Kapazität verringert.

Viskosität

Jede Zunahme der Viskosität des Konzentrats verringert den allgemeinen Wärmeübergangskoeffizienten.

Destillat-zu-Konzentrats-Verhältnis

Im Allgemeinen sollte eine ausreichende Durchströmung der Flüssigkeit durch den Verdampfer gewährleistet sein, um die beheizten Wände feucht zu halten. Ein Mangel an Feuchtigkeit an der Wand und die Geschwindigkeit der Flüssigkeit können Verschmutzungen und die Konzentration von Feststoffen auf der Wärmeübertragungsfläche verursachen, was den Wärmetransfer reduziert und möglicherweise die Produktqualität durch heiße Stellen auf der Heizfläche beeinträchtigt.

Bei Prozessen mit hohen Destillat-Konzentrats-Verhältnissen muss ein Teil des Konzentrats möglicherweise zurückgeführt werden.

Geschwindigkeit des Destillatdampfs (Druckabfall und Reibung)

Die Geschwindigkeit des Dampfes in den Rohrleitungen und Heizmänteln des Verdampfers muss berücksichtigt werden. Die richtigen Geschwindigkeiten sind notwendig, um ausreichende Wärmeübergangskoeffizienten zu erzeugen, ohne die Grenzen von Druckabfall, Erosion und Reibung zu überschreiten. Besonderes Augenmerk sollte auf die Anforderungen des Dampf-/Flüssigkeitstrenners gelegt werden, um eine effiziente Trennung und einen akzeptablen Druckabfall sicherzustellen.

Art der Wärmeübertragung

Die Art der Wärmeübertragung (Heißwasser oder Dampf) kann die Wahl des Verdampfers beeinflussen. Verdampfer, die mit Flüssigkeit beheizt werden, haben im Allgemeinen niedrigere Gesamtwärmeübergangskoeffizienten und benötigen eine größere Übertragungsfläche. Wenn das Produkt bei der Arbeitstemperatur stabil ist, ermöglicht die Beheizung mit Heißwasser höhere Temperaturen, und der niedrige Wärmeübergangskoeffizient kann ausgeglichen werden. In einigen Fällen kann dies die Verwendung eines kleineren Verdampfers ermöglichen.

Erforderliche Baumaterialien (Reaktivität)

Die Entscheidung für einen bestimmten Verdampfertyp kann besonders durch die erforderlichen Baumaterialien beeinflusst werden. Das Material der Wärmeübertragungsfläche ist äußerst wichtig, da es nicht nur die Materialkosten beeinflusst, sondern auch die Wärmeleitfähigkeit bestimmt, die den allgemeinen Wärmeübergangskoeffizienten und die erforderliche Oberfläche beeinflusst.

Teile eines Vakuumverdampfers

Ein industrieller Verdampfer besteht aus mehreren Teilen, die in einer robusten mechanischen Konstruktion zusammengebaut sind, die den Steuerungsprozess garantiert und ein Automatisierungsniveau bietet, das einen sicheren Betrieb mit minimaler Überwachung und Wartung ermöglicht.

Ein industrieller Vakuumverdampfer zur Behandlung von Abwasser umfasst einen Wärmetauscher, Ventile, Sammler, Steuerungen, Pumpen und einen Kondensator. Die gebräuchlichsten Bauarten sind Behälter mit Mantel, Rohrbündelwärmetauscher, Plattenwärmetauscher und Dünnfilm-Mischverdampfer.

Die wichtigsten Teile eines Verdampfers werden im Folgenden beschrieben.

1. Rahmen des Verdampfers

Diese sind üblicherweise zylindrisch geformt und können vertikal oder horizontal installiert werden.

Aufgrund ihrer hohen mechanischen Widerstandsfähigkeit gegen Innendruck und Druckabsenkung (Vakuum) werden sie aus Metallmaterialien gefertigt, meist austenitischem Edelstahl, obwohl sie auch aus anderen Legierungen (wie Super-Deluxe-Edelstählen) oder mit Beschichtungen aus Materialien wie Teflon, Polyester, Ebonit usw. hergestellt werden.

Für das Innere wird ein bestimmtes Volumen ausgelegt, um die Ausdehnung der Dämpfe zu ermöglichen.

Der Tropfenabscheider befindet sich oben.

2. Dampfausdehnungskammern

3. Wärmetauscher

Es gibt verschiedene Arten von Wärmetauschern, die aus unterschiedlichen Materialien mit höherer Korrosionsbeständigkeit als Edelstahl gefertigt sind.

Eintauch-Rohrbündel

Diese können flüssig (Heizmedium) / flüssig (zu erhitzendes Medium) oder Dampf (Heizmedium) / flüssig (zu erhitzendes Medium) sein.

Sie werden wie folgt klassifiziert und die Eigenschaften der gebräuchlichsten Versionen erklärt:

- Im zu erhitzenden Medium eingetaucht

- Extern, mit einer Umlaufpumpe

- Mit Mantel (der Verdampferrahmen hat einen Heizmantel)

Externe Rohrhülle

Der Durchfluss des Heizmediums kann parallel oder gegen die Strömungsrichtung des zu erhitzenden Mediums verlaufen.

4. Tropfenabscheider (Demister)

5. Dampfkondensator

6. Umlaufpumpe

7. Konzentrataustragspumpe

Installation eines Vakuumverdampfers

Trotz der Tatsache, dass jedes Projekt seine eigenen einzigartigen Merkmale aufweist, die eine persönliche Analyse erfordern, gibt es eine Reihe von Überlegungen, die bei allen Installationsaufgaben im Allgemeinen berücksichtigt werden sollten:

Überlegungen entsprechend dem zu behandelnden Zulaufwasser

Vorhandensein von Feststoffen in Suspension

- Verstopfung von Ventilen und Rohrleitungen

- Vorzeitige Verschmutzung von Wärmetauschern

- Substanzen an der Löslichkeitsgrenze

- Mögliche Lösungen: Installation von Filtern

Vorhandensein von Ölen, Kohlenwasserstoffen und ähnlichen Substanzen

- Veränderung der Verdampfungsoberfläche

- Schlechtere Qualität des Destillats

- Verschmutzung von Wärmetauschern und Anlagen

- Mögliche Lösungen: Installation eines Ölabscheiders

Vorhandensein von flüchtigen und/oder nicht kondensierbaren Substanzen

- Geringe Leistung des Vakuumsystems

- Qualität des Destillats

- Verschmutzung des Destillatkreislaufs

- Mögliche Lösungen: Stripping, Nachbehandlung, etc.

Vorhandensein von ablagernden Substanzen:

- Verstopfung von Ventilen und Rohrleitungen

- Vorzeitige Verschmutzung von Wärmetauschern

- Mögliche Lösungen: Einsatz von Anti-Ablagerungssystemen oder pH-Modifikation

Vorhandensein von korrosiven Substanzen:

- Reduzierung der Lebensdauer der Komponenten

- Erhöhung der Wartungskosten und -zeiten

- Mögliche Lösungen: pH-Modifikation, Einsatz von Korrosionsinhibitoren

Vorhandensein von ablagernden Substanzen:

- Reduzierung der Lebensdauer der Komponenten

- Erhöhung der Wartungskosten und -zeiten

- Mögliche Lösungen: pH-Modifikation, Einsatz von Korrosionsinhibitoren

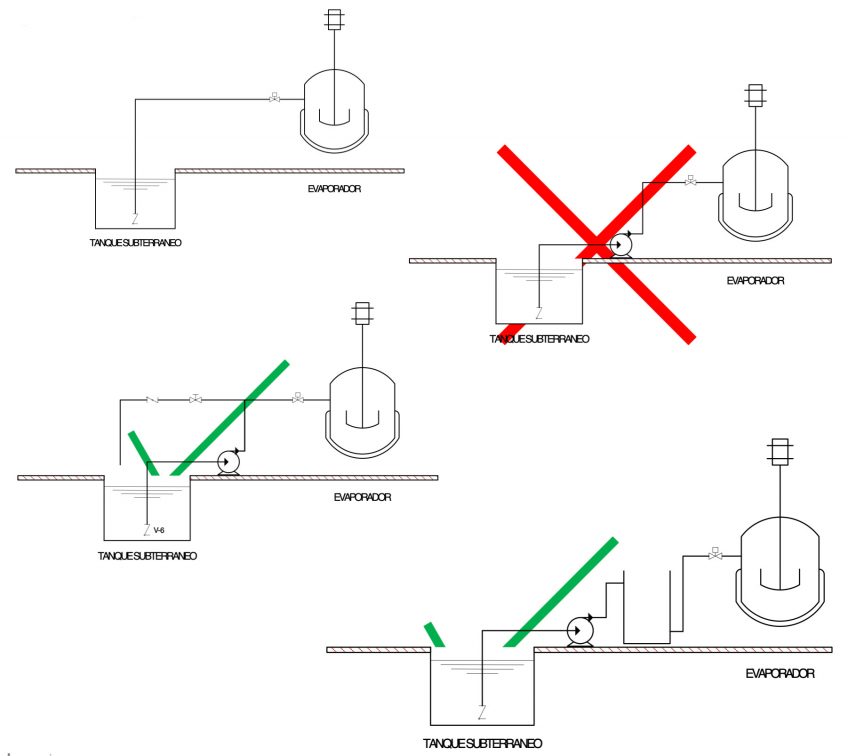

Überlegungen entsprechend den Entfernungen

Die Mehrheit der verwendeten Verdampfungsanlagen sind Vakuumverdampfer, das heißt, sie haben die Fähigkeit, sich selbst zu evakuieren, jedoch nicht unter allen Bedingungen.

Jede Technologie arbeitet bei unterschiedlichen Vakuumdrücken und verwendet verschiedene Vakuumsysteme, weshalb dieser Faktor bei der Entscheidung über die Entfernung/Tiefe, in der Versorgungstanks positioniert werden sollen, berücksichtigt werden muss.

Wenn die Anlage kein Vakuumverdampfer ist, muss sie immer über ein druckbeaufschlagtes Versorgungssystem verfügen. Die Anlagenhandbücher geben in der Regel diese Entfernungen an.

Wenn die Anlage keine Destillatförderpumpe besitzt, gibt es auch Einschränkungen bezüglich des Rückdrucks in der Destillatrohrleitung:

- MVR-Anlagen: 50 mbar

- LT-Anlagen: 100 ÷ 300 mbar (abhängig von der Technologie)

- Thermische Anlagen: 100 ÷ 300 mbar (abhängig von der Technologie)

Anlagen mit einer Destillatförderpumpe sollten den Druck der Pumpe unter Berücksichtigung des Vakuumdrucks überprüfen.

Die Konzentratrohrleitungen müssen so konfiguriert sein, dass sie so kurz wie möglich sind, mit der minimalen Anzahl an Bögen, um die Entleerung zu erleichtern. Eine gute Anlagenkonfiguration kann folgende Probleme vermeiden:

- Druckabfall im Produkt: Unter Berücksichtigung, dass der Vakuumwert zwischen -0,3 und -0,9 bar variieren kann, sollte der zu behandelnde Flüssigkeitsdruckabfall 0,5 bar nicht überschreiten, um eine korrekte Versorgung der Anlage zu gewährleisten.

- Druckabfall im Destillat: Beachten Sie, dass der Ausgangsdruck des Destillats ungefähr 0,3 bar beträgt. Dieser Wert, der nicht hoch ist, führt zu einem relativ erheblichen Druckabfall in den Destillat-Transferleitungen.

- Druckabfall: Der Ausgangsdruck des kondensierten Produkts beträgt 0,7 bar. Es muss eine Überprüfung der Druckverluste in der Transferleitung durchgeführt werden: Achten Sie sorgfältig darauf, dass die Höhe der Rohrleitungen 6 Meter nicht überschreitet, und überprüfen Sie alle Zubehörteile und Winkelverbindungen.

Wenn diese Phänomene nicht vermieden werden können, muss die Installation mit einem Zwischentank mit einer Förderpumpe ausgestattet werden. Der Auslass des kondensierten Produkts muss frei sein, ohne jegliche Einschränkung, und sollte niemals in den Sammelbehälter eingetaucht sein.

Es ist unerlässlich, dass mindestens 2,5 Meter freie Höhe über der Anlage verbleiben.

Überlegungen entsprechend den verfügbaren/benötigten Versorgungen

Alle von uns gelieferten Anlagen benötigen:

- Druckluft (normalerweise 6 bar für die Instrumentierung)

- Betriebswasser (normalerweise 1,5 – 2,0 bar, gefiltert mit geringer Härte)

- Elektrischer Anschluss

MVR-Anlagen können benötigen:

- Abluftanschluss

- Reinigungsmitteltanks

- Entmineralisiertes Kühlwasser wird empfohlen

Thermische Anlagen benötigen außerdem:

- Dampf oder Heißwasser mit maximalem Druck (normalerweise 1,5 – 3,0 bar)

- Kühlwasser oder Kondensationssysteme

- Kaltwasser zur Kühlung der Vakuumpumpen

Überlegungen entsprechend den Umweltbedingungen

- Die Anlage kann nicht unter beliebigen Druck-, Temperatur- und/oder Feuchtigkeitsbedingungen betrieben werden. Dies muss bei der Planung und Installation der Anlage berücksichtigt werden.

- Anlagen, die im Freien installiert werden müssen und nicht für diese Art der Installation ausgelegt sind, müssen durch Überdachungen, Schutzvorrichtungen etc. geschützt werden.

- Installationsbereiche müssen ausreichend belüftet sein, und die Sonne sollte nicht direkt auf empfindliche Bereiche der Anlage (HMI, Bildschirme, Instrumente etc.) scheinen.

- PVC verschlechtert sich schneller bei UV-Strahlung und extremen Umgebungstemperaturen.

- Die Anlage sollte nicht in Bereichen installiert werden, in denen korrosive Produkte, Strahlung von Wärmequellen, extrem kalte Zonen, Staub und Ähnliches vorhanden sind.

- Erwägen Sie, Teile, die sich in überschwemmungsgefährdeten Bereichen befinden, anzuheben.

- Montieren Sie keine Anlagen in Gräben, Schwimmbecken etc.

- Anlagen mit Wärmepumpe: maximale Temperatur 35°C und minimale Temperatur 10°C.

- MVR-FF-Anlagen: maximale Temperatur 40°C und minimale Temperatur 5°C.

- Bei adiabaten Anlagen können Feuchtigkeit und Temperatur einen erheblichen Einfluss auf die Produktion haben.

- Der atmosphärische Druck beeinflusst die Produktion der Anlage, daher sollte die Höhe des Installationsortes berücksichtigt werden.

Wartung von Vakuumverdampfern

Wartung ist die Gesamtheit der Aktivitäten, die darauf ausgelegt sind, die optimalen Nutzungs- und Betriebsbedingungen der Komponenten aufrechtzuerhalten und/oder wiederherzustellen, einschließlich des planmäßigen Austauschs von verschleißbedingten Teilen und Komponenten durch andere Originalkomponenten, die gemäß den Anweisungen des Herstellers eingebaut werden.

Wartung umfasst alle Verbesserungsmaßnahmen an Komponenten, die die festgelegten Nutzungs- und Betriebsbedingungen nicht verändern.

Dieser Umfang schließt auch andere Maßnahmen ein, um sie an Sicherheitsanforderungen anzupassen, stets entsprechend den geltenden lokalen Vorschriften oder den Herstellervorgaben.

Vor der Durchführung von Wartungsarbeiten müssen folgende Maßnahmen abgeschlossen sein:

- Immer das Handbuch lesen

- Auf Gefahren- und/oder Warnhinweise achten

- Geeignete Schutzausrüstung verwenden

- Werkzeuge verwenden, die für die auszuführende Aufgabe geeignet sind

- Arbeiten planen

- Über die auszuführenden Arbeiten informieren

- Bei Bedarf das Anlaufen der Ausrüstung blockieren

Bei Wartungsarbeiten an der Ausrüstung und/oder dem Austausch eines verschlissenen Bauteils sind die vom Eigentümer (Ausrüstungsnutzer) festgelegten Sicherheitsanweisungen sowie die im Handbuch (Ausrüstungshersteller) angegebenen Hinweise sorgfältig zu beachten.

Korrektive Wartung

Diese Form der industriellen Wartung besteht darin, Fehler der Ausrüstung zu beheben, sobald sie durch Nutzung und Verschleiß auftreten. Sie kann geplant sein, wenn dieser Verschleiß vorhergesehen wird und bereits im industriellen Wartungsplan berücksichtigt ist. Alternativ kann sie ungeplant sein, wenn der Defekt unerwartet oder früher als erwartet auftritt.

Präventive Wartung

Dabei wird eine systematische Maßnahme an der Ausrüstung durchgeführt, obwohl keine Anzeichen von Verschleiß oder Fehlern vorliegen. Es werden die Schwachstellen der Maschinen und Materialien berücksichtigt, und die Wartung wird zu einem geeigneten Zeitpunkt geplant, sodass eine ernsthafte Reparatur vermieden wird. Dies erfordert einen guten industriellen Wartungsplan.

Vorausschauende Wartung

Dies ist eine der notwendigsten Arten der industriellen Wartung in einem korrekten industriellen Wartungsplan. Dabei wird die Ausrüstung ständig analysiert, um festzustellen, ob sich die Variablen der Maschine verändern, und um Ausfälle und Fehler vorherzusagen, bevor sie auftreten.

Zur Umsetzung dieser Art der industriellen Wartung muss die Ausrüstung zunächst bestimmten Messungen unterzogen werden. Zu den zu berücksichtigenden Variablen gehören unter anderem Vibration, Energieverbrauch und Temperatur. Sobald die Normalparameter bekannt sind, können Abweichungen berechnet werden, die auf ein mögliches Problem mit der Ausrüstung hinweisen. So wird ein Ausfall verhindert. Dies ist eine der fortschrittlichsten Formen der industriellen Wartung und erfordert eine umfangreichere Informationsbasis sowie Kenntnisse in Mathematik, Physik usw.

Null-Stunden- oder Generalüberholungswartung

Diese besteht aus Aufgaben und Verfahren, die die Maschine auf Null Betriebsstunden zurücksetzen. Das bedeutet, dass entweder wenn die Leistung der Ausrüstung nachlässt oder sie noch einwandfrei funktioniert, alle notwendigen Komponenten ersetzt und wie neu hinterlassen werden. Dies ist eine der Formen der industriellen Wartung, die dazu dient, die Nutzungsdauer der Ausrüstung langfristig kontrolliert zu verlängern.

Wartung im Betrieb

Dies ist eine der Wartungsarten, die den geringsten Eingriff erfordert. Sie wird üblicherweise von Ausrüstungsnutzern oder Personal mit geringer Qualifikation durchgeführt. Sie umfasst einfache Präventionsaufgaben sowie geeignete Reinigungen oder die Beobachtung sichtbarer Mängel.

Häufigste Wartungsarbeiten an Verdampfungsausrüstung

Die häufigsten Wartungsarbeiten sind:

- Füllen von Tanks und Reagenzien

- Reinigung von Wärmetauschern

- Ölwechsel und Schmierung von Motoren

- Austausch verschlissener Teile (mechanische Verschlüsse, Verbindungen usw.)

- Austausch oder Reparatur defekter Teile (Motoren, Pumpen, Instrumente usw.)

Ein korrekter Wartungsplan und eine geeignete Strategie führen zu einer Verlängerung der Nutzungsdauer der Ausrüstung sowie zu höherer Effizienz und besseren Ergebnissen.

Beläge und Korrosion

Die Bildung von Ablagerungen ist einer der schlimmsten Feinde von Verdampfungsanlagen, da sie den Wärmetransfer verringern oder verhindern. Sie werden durch die Bildung von Verbindungen mit geringer Löslichkeit verursacht, die sich unerwünscht im Verdampfer abscheiden, insbesondere dort, wo ein großer Temperaturunterschied besteht, also an den Wärmetauschern.

Calcium- und Magnesiumsalze, Silikate, Mineralien usw. sind einige Beispiele für Substanzen, die typischerweise Ablagerungen bilden.

Sie können durch die richtige Vorbehandlung mit chemischen Eliminationsverfahren oder durch Zugabe von chelatbildenden und formulierten Anti-Ablagerungsstoffen vermieden werden. In einigen Fällen müssen chemische oder mechanische Reinigungen durchgeführt werden, um Ablagerungen zu entfernen.

In Verdampfern ist trotz der Verwendung von Edelstahlmaterialien die innere chemische Korrosion der Werkstoffe ein häufiges Phänomen, wenn Sole oder Wasser mit Chloriden, Fluoriden, bestimmten Säuren und mehr verdampft werden.

Die Bedingungen, die die Korrosion stark beeinflussen, sind:

- pH-Wert: Die Korrosion nimmt bei sauren pH-Werten zu;

- Temperatur: Die Korrosion nimmt bei höheren Temperaturen zu;

- Vorhandensein von atmosphärischem Sauerstoff.

Es gibt zwei Arten von Korrosion: Gleichmäßige Korrosion und Lochfraßkorrosion.

Gleichmäßige Korrosion tritt allgemein in Form von Gewichtsverlust durch Auflösung des Metalls oder der Legierung in der Lösung auf. Sie ist häufig bei Anwesenheit von Säuren.

Lochfraßkorrosion zeigt sich in Form von Löchern, hauptsächlich in Schweißnähten. Sie wird durch das Vorhandensein von Chloriden und Fluoriden verursacht und kann sogar bei alkalischen pH-Werten auftreten.

In beiden Fällen führt die Korrosion dazu, dass die Materialien in kurzer Zeit zerstört werden.

Die Korrosionsvermeidung erfolgt durch die geeignete Materialauswahl, das Vermeiden saurer pH-Werte, das Nichtüberschreiten der maximalen Chloridkonzentration bei der Arbeitstemperatur und in einigen Fällen kann ein kathodischer Schutz durch Opferanoden (ein Metall, das edler ist als das des Verdampfers) nützlich sein.

Industrielle Vakuumkristallisatoren

Industrielle Vakuumkristallisatoren sind eine effiziente, zuverlässige und kostengünstige Technologie zur Behandlung stark verschmutzter und komplexer Abwässer. Gleichzeitig bieten sie hervorragende Ergebnisse bei der Rückgewinnung von Rohstoffen und Nebenprodukten aus einem Abwasserstrom.

Das Ziel der Kristallisation ist die Bildung eines kristallinen Feststoffs aus derselben geschmolzenen Substanz oder aus deren Lösung in einem Lösungsmittel; Kristallisation kann auch aus dem Dampfzustand ohne Durchlaufen des flüssigen Zustands erfolgen, jedoch nur in einigen Fällen. Im Fall von Lösungen wird die Kristallisation der gelösten Stoffe erreicht, wenn eine Konzentration höher als die Sättigungskonzentration erreicht wird, was von der Temperatur sowie der Art des gelösten Stoffes und des Lösungsmittels abhängt. In den meisten Fällen nimmt die Löslichkeit mit sinkender Temperatur ab, und die Kristallisation kann durch Abkühlung oder Verdampfung des Lösungsmittels erreicht werden, wobei häufig beide Systeme in Kombination verwendet werden. Wenn mehr als eine Komponente in der Lösung vorhanden ist, spielt die Diffusionsgeschwindigkeit eine wichtige Rolle im Kristallisationsprozess, zusammen mit dem Wärmetransport, während bei nur einer Komponente nur der Wärmetransport berücksichtigt werden muss.

In jedem Fall gibt es immer einen Gleichgewichtszustand, in dem der flüssige und der feste Zustand aufrechterhalten werden können, ohne dass ein offensichtlicher Stoffaustausch zwischen ihnen stattfindet. Dieser Zustand wird im Fall reiner Stoffe durch deren Schmelztemperatur definiert und bei Lösungen und Gemischen durch deren Sättigungstemperatur oder maximale Löslichkeit.

Das Wachstum stabiler Kristallkeime ist auf Kosten der Moleküle in der übersättigten Lösung möglich. Die Wachstumsrate kann, wie bei vielen Phasenübergangsprozessen, als direkt proportional zu einem Potential und umgekehrt proportional zu einem Widerstand betrachtet werden.

Das Potential ist die Übersättigung der Lösung, und die Widerstände können in zwei Teile unterteilt werden:

- Widerstand gegen die Diffusion der Moleküle bis zur Oberfläche des Kristalls.

- Spezifischer Widerstand jeder Kristallfläche, der von deren Orientierung in Bezug auf das Kristallgitter abhängt.

Der Zugang der gelösten Moleküle erfolgt durch Diffusion durch eine stationäre Schicht, die den Kristall umgibt. Dieses Phänomen bestimmt die Wachstumsrate. Die Dicke der Transitschicht muss logischerweise abnehmen, da die Relativbewegung zwischen festem und flüssigem Zustand zunimmt, und diese Geschwindigkeit steigt beim Mischen bis zu einem bestimmten Punkt, danach bleibt sie konstant. Die Wachstumsrate nimmt bei zunehmender Übersättigung nicht weiter zu, da die Viskosität steigt und die Diffusionsrate abnimmt.

Die Trennung der Kristalle vom restlichen System, in dem sie erzeugt werden, ist üblicherweise ein ergänzender Prozess, wie Filtration, Pressen oder Zentrifugation.

Der grundlegende Unterschied zwischen Verdampfung und Kristallisation besteht darin, dass das Hauptziel der Verdampfung die Endkonzentration einer Lösung ist, während bei der Kristallisation die Herstellung und das Wachstum von Kristallen im Vordergrund stehen.

Verdampfung und Kristallisation für Null-Ablauf

Zero Liquid Discharge (ZLD) ist eine Technik, die zur Eliminierung von Abwasser aus Industrieanlagen verwendet wird, indem sie durch sauberes Wasser ersetzt wird, das in den Prozess zurückgeführt wird, wodurch eine minimale Menge an Feststoffabfällen entsteht, die oft Nebenprodukte enthalten, die verkauft oder wiederverwendet werden können.

Zero Liquid Discharge Systeme eignen sich für eine breite Palette von Industrien, einschließlich Energieerzeugung, chemische Produkt- und Kraftstoffraffination, Bergbau, Destillation, Lebensmittelproduktion und Abfallverarbeitung.

Um die verschiedenen Abwasserströme und Prozesse zu behandeln, steht eine große Vielfalt an Ausrüstungen zur Verfügung. Diese Vielfalt ist jedoch auch einer der Nachteile von ZLD, da jedes System ein maßgeschneidertes Design erfordert, wobei Faktoren wie Kontamination und die im Wasser vorhandenen chemischen Produkte, die Fließgeschwindigkeit, die Reinheit des Rücklaufwassers usw. berücksichtigt werden müssen.

Obwohl jedes ZLD-System unterschiedlich ist, bestehen die meisten aus einer Vorbehandlungsphase, einer Verdampfungsphase zur Entfernung des Großteils des Wassers und einer zusätzlichen Konzentrations- oder Kristallisationsphase, um den endgültigen Feststoffabfall zu erhalten. Die Vorbehandlung konzentriert sich üblicherweise auf die Entfernung organischer Elemente und aller Chemikalien, die die Verdampfung oder andere Anlagen im Werk schädigen könnten. Die gängigsten Wasserbehandlungen wie pH-Anpassung, Flockung, Membranbehandlung, Entgasung, Oxidation, Trennung und sogar aerobe und anaerobe Vergärung wurden als Vorbehandlungen für ZLD-Systeme eingesetzt.

Traditionell ist die Dampfkompressionsverdampfung die Hauptmethode für die ZLD-Aufbereitung, bei der etwa 95 % des Abwassers als Destillat zurückgewonnen werden. Jegliches verbleibendes Konzentrat wird physikalisch oder chemisch behandelt, um Feststoffabfälle (wie Kristalle) und Wasser zu erzeugen, oder über einen Kristallisator, wenn das Produkt zurückgewonnen werden soll und dies wirtschaftlich sinnvoll ist. Die in ZLD-Systemen verwendeten Verdampfer arbeiten üblicherweise bei sehr niedrigem Druck, um den Siedepunkt der zu behandelnden Flüssigkeit zu senken. Dies bietet drei Vorteile: Es wird weniger Energie verbraucht, wodurch die Energiekosten gesenkt werden; die Bildung vieler Hydrate und Salze erfolgt bei sehr niedrigen Konzentrationen und Temperaturen; schließlich kann die Temperatur eines verbleibenden Konzentrats während nachfolgender Prozesse erhöht werden.

Unabhängig vom verwendeten Verdampfertyp können Wärmetauscher eine entscheidende Rolle bei der Senkung der Betriebskosten eines ZLD-Systems spielen, indem sie Wärme aus Prozesswasser und anderen vorhandenen Quellen nutzen und auch Wärme am Ende des Prozesses zurückgewinnen und wiederverwenden, um die allgemeine Energieeffizienz des ZLD-Systems zu steigern.

Die Grundlagen der Vakuumverdampfung

Vakuumverdampfung von Flüssigkeiten, als physikalischer Prozess, basiert auf dem besonderen Aspekt der Wärmeübertragung zwischen zwei Materieteilen mit unterschiedlicher Temperatur: der zu erhitzenden Flüssigkeit, die kälter ist, und dem Heizmedium (oder Materie), das heißer ist.

Verdampfung wird verwendet, um einen Teil der in einer Lösung oder Suspension enthaltenen Flüssigkeit zu trennen.

Wenn sie durch Kochen erfolgt, wird sie isotherme Verdampfung genannt (Abb. 1 A,B). Wie durch das Boyle’sche Gesetz definiert, bleibt bei einem adiabatischen Prozess, auch isentrope Verdampfung genannt (Abb. 2 A,B), die Entropie des Systems konstant.

Die zu verdampfende Flüssigkeit (Wasser), die zuvor erhitzt wurde, muss durch Abgabe von Arbeit an das Medium, in der Regel Luft, die durch ihre eigene Verdampfung befeuchtet wird, gekühlt werden, während sie in den Dampfzustand übergeht. Dieses System wird häufig in industriellen Kühlsystemen mit Verdampfungstürmen eingesetzt.

In beiden Fällen kann die zum Erhitzen des Wassers benötigte Wärme aus beliebigen Heizquellen stammen: Erzeugung von Warmwasser oder Dampf, Wärmepumpe, Nutzung von Abwärme usw.

Die Verdampfungsfläche hat in einem vorbestehenden Verdampfer einen festen Wert. Dasselbe gilt nicht für die Temperaturdifferenz zwischen dem kondensierenden Dampf und der zu verdampfenden Flüssigkeit.

Dieser Faktor ist eine direkte Funktion der Temperaturen in der Kondensationskammer und der Verdampfungskammer. Die Wärme in der Kondensationskammer hängt vom Dampfdruck ab, der in einer normalen Anlage konstant gehalten wird.

Nur wenn sich nicht kondensierende Gase ansammeln, kann die Kondensationstemperatur auf den gleichen Gesamtdruck absinken, da dieser die Summe aus Dampfdruck und dem Druck der nicht kondensierenden Gase ist.

In einem Apparat, der Wasser verdampft, ist die Temperatur der Verdampfungskammer der Siedepunkt des zugeführten unter Druck stehenden Wassers. Dieser wird mit einem Manometer bestimmt.

Die Temperatur kann in den Dampftabellen gefunden werden. In der Praxis hat die verdampfte Lösung einen größeren oder kleineren Anteil gelöster Feststoffe, weshalb ihr Siedepunkt höher ist als der von Wasser bei gleichem Druck.

Im Allgemeinen arbeiten Verdampfer kontinuierlich, sodass die Konzentration der Flüssigkeit als konstant und gleich der Ausgangskonzentration betrachtet werden kann. Für den Wärmetransfer wird angenommen, dass die Flüssigkeit vor Erreichen der Heizfläche auf den Siedepunkt erhitzt wird.

Die Geschwindigkeit des Wärmetransfers durch einen festen Körper (Wärmetauscher) wird durch das Fourier-Gesetz definiert und hängt im Wesentlichen von der Temperaturdifferenz zwischen dem Heizzentrum und der zu verdampfenden Flüssigkeit, der Austauschfläche und der Wärmeleitfähigkeit des festen Materials des Wärmetauschers ab.

Die Geschwindigkeit des Wärmetransfers hängt im Wesentlichen von folgenden Faktoren ab:

a) Temperaturdifferenz zwischen dem Heizzentrum und der zu verdampfenden Flüssigkeit (Δ𝑇)

Der Siedepunkt der zu verdampfenden Flüssigkeit steigt mit zunehmender Konzentration. Durch den Betrieb unter Vakuumbedingungen erhöht sich jedoch die Temperaturdifferenz zwischen dem Heizmedium und der zu verdampfenden Flüssigkeit, da der Siedepunkt der Mischung deutlich unter der Temperatur bei Atmosphärendruck liegt. Je größer die Temperaturdifferenz, desto schneller die Verdampfungsgeschwindigkeit.

b) Austauschfläche (𝐴)

Die effektive Austauschfläche hängt von der Geometrie der Ausrüstung und von Phänomenen ab, die mit der Konzentration der Lösung verbunden sind, wie z. B. Ablagerungen von Feststoffen oder Verkrustungen auf der Austauschfläche. Je größer die Fläche, desto größer die Kapazität für den Wärmeaustausch und desto schneller die Verdampfungsgeschwindigkeit.

c) Wärmeleitfähigkeit des festen Materials des Wärmetransfers (𝑘)

Dies ist eine physikalische Eigenschaft fester Materialien, die ihre Fähigkeit misst, Wärme zu leiten, zum Beispiel beträgt die von Edelstahl 52 𝑊/𝑚𝐾 und die von Aluminium 237 𝑊/𝑚𝐾.

d) Wärmeübergangskoeffizient (𝑈)

Der Wärmeübergangskoeffizient (oder der Gesamtwärmeübergangskoeffizient) hängt von den physikalischen Eigenschaften der beteiligten Flüssigkeiten (Heizmedium und zu verdampfende Flüssigkeit), dem Material der Wand, an der der Wärmeaustausch stattfindet, dem Design und der Geometrie der Ausrüstung sowie den Strömungsparametern (Fließgeschwindigkeiten der Flüssigkeiten usw.) ab.

Je größer dieser Koeffizient ist, desto leichter kann die Ausrüstung Wärme austauschen. Dies wird durch die folgende Gleichung ausgedrückt:

𝑞 = 𝑈 𝐴 ∆𝑇

Dabei ist 𝑞 der Wärmefluss, 𝑈 der Wärmeübergangskoeffizient, 𝐴 die verfügbare Austauschfläche und ∆𝑇 die Temperaturdifferenz.

e) Konzentrationsfaktor/Verdampfungsverhältnis (𝐹𝐶)

Wenn eine Eingangsflüssigkeit A, bestehend aus einem verdampfenden Lösungsmittel (oder Destillat) D (z. B. Wasser) und einem Konzentrat B, vorliegt, kann das Verhältnis der Volumenströme wie folgt ausgedrückt werden:

𝑚𝐴 = ሶ 𝑚𝐷 + ሶ 𝑚𝐵

Der Konzentrationsfaktor 𝐹𝐶 wird als Verhältnis zwischen Eingangs- und Konzentratsstrom definiert:

𝐹𝐶 = ሶ 𝑚𝐴

ሶ

𝑚𝐵

In Bezug auf die Konzentration wird der Konzentrationsfaktor wie folgt ausgedrückt:

𝐹𝐶 = 𝑐𝐵

Als Auslegungs-Konzentrationsfaktor 𝐹𝐶 bekannt, können die Destillat- und Konzentratsströme durch die folgenden Ausdrücke unterschieden werden:

ሶ

𝑚𝐷 = 𝐹𝐶−1

𝐹𝐶 ሶ 𝑚𝐴 ሶ 𝑚𝐵 = 1

𝐹𝐶 ሶ

Eigenschaften der zu verdampfenden Flüssigkeit

Die Erhöhung des Siedepunkts (ΔTb) ist die Differenz der Temperatur zwischen dem Siedepunkt des reinen Lösungsmittels (Wasser) und dem Siedepunkt der Lösung bei einer gegebenen Konzentration (Molalität).

Während der Verdampfung einer Lösung steigt die Konzentration und damit die Molalität, was zu einer Erhöhung des Siedepunkts führt.

Um diese Erhöhung zu bestimmen, kann folgende Gleichung verwendet werden:

Δ𝑇𝑏 = 𝑖 𝐾𝑏 𝑎

Dabei ist 𝑖 der van’t-Hoff-Faktor (für Zucker in Wasser ist er 1, für Natriumchlorid in Wasser 2, für Calciumchlorid 3, für Salzsäure in Wasser 2), 𝐾𝑏 die Siedepunkterhöhungs-Konstante der Lösung (für Wasser 0,52 K) und 𝑎 die chemische Aktivität.

Die chemische Aktivität wird bestimmt als:

𝑎𝑖 = 𝛾𝑖 𝑥𝑖

Dabei ist 𝑎𝑖 die chemische Aktivität der Spezies 𝑖, 𝛾𝑖 der Aktivitätskoeffizient der Spezies 𝑖 und 𝑥𝑖 der Molenbruch der Spezies 𝑖.

Eine weitere Methode zur Bestimmung des Siedepunkts einer wässrigen Lösung (𝑇𝑏) ist die Dühring-Regel.

Der Siedepunkt einer wässrigen Lösung bei unterschiedlichen Drücken ist eine lineare Funktion des Siedepunkts von Wasser bei demselben Druck.

Wenn also der Siedepunkt bei zwei verschiedenen Drücken bekannt ist, kann ein Diagramm erstellt werden, um den Siedepunkt bei jedem beliebigen Druck zu ermitteln.

Die Siedepunkterhöhung variiert wenig mit dem Druck und ist im interessierenden Intervall nahezu konstant. Sobald der Erhöhungswert bekannt ist, kann er zur aus den Angaben des Manometerdrucks und den Dampftabellen abgeleiteten Temperatur addiert werden, um so den tatsächlichen Siedepunkt zu erhalten.

Bei konzentrierten Lösungen kann der Korrekturterm dieselbe Größenordnung wie die reale Temperaturdifferenz haben.

Dichte (𝜌) und Viskosität (𝜇) der Flüssigkeit, die verdampft wird:

- In wässrigen Salzlösungen neigt deren Dichte dazu zu steigen, während die Viskosität kaum zunimmt.

- In Gemischen aus Wasser mit Polymeren (oder organischen Substanzen) bleibt die Anfangsdichte nahezu unverändert, aber die Viskosität steigt erheblich an.

Die Temperatur der Flüssigkeit beeinflusst diese beiden Parameter direkt, sodass bei hoher Temperatur Dichte und Viskosität abnehmen und beim Abkühlen zunehmen, bis hin zu einem Punkt, an dem die Förderung über Pumpen nicht mehr möglich ist.

Die Schaumbildung beim Sieden, insbesondere bei Vakuumverdampfung, entsteht durch die Bildung von Gasblasen, die in kleinen Flüssigkeitströpfchen eingeschlossen sind. Sie tritt hauptsächlich beim Sieden schäumender Flüssigkeiten auf, meist wenn Tenside oder Seifen enthalten sind. Sie kann auch durch die erzwungene Zirkulation der Flüssigkeit verstärkt werden. Die Schaumbildung muss durch Entschäumer oder ein spezielles Design zur Zerstörung des Schaums kontrolliert werden, da sonst die Gefahr besteht, dass der Schaum vom Dampf mitgerissen wird oder in die Kondensationskammer gelangt und das destillierte Wasser verunreinigt.

Einige Flüssigkeiten sind wärmeempfindlich, das heißt, sie können oberhalb bestimmter Temperaturen zersetzen oder ihre Eigenschaften verändern (Naturextrakte, Arzneimittel, Lebensmittelzusatzstoffe usw.). In diesen Fällen muss ein Niedertemperatur-Verdampfungssystem gewählt werden.

Grundlegende Berechnungen in einem Verdampfungssystem

Die wichtigsten Parameter für die korrekte Auslegung eines Verdampfungssystems sind der Wärmeübergangskoeffizient und die zur Durchführung des Prozesses notwendige Oberfläche.

Wärmeübergangskoeffizient

Die im Verdampfer übertragene Wärmemenge wird durch die Gleichung Q = U*A(T-T’) definiert. Dabei hängt U vom Design und der Betriebsweise des Verdampfers ab.

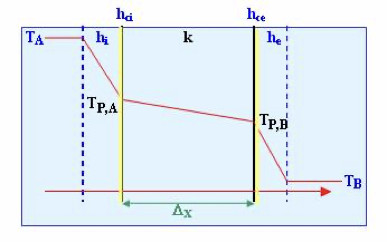

Der Gesamtwiderstand, betrachtet als der Kehrwert des Gesamtkoeffizienten, besteht aus fünf in Reihe geschalteten Widerständen: a) Widerstand des kondensierenden Dampffilms; b) Widerstand der auf der Oberfläche des Heizelements in Kontakt mit dem Dampf gebildeten Kruste; c) Widerstand der Wand des Heizelements; d) Widerstand der auf der Oberfläche des Heizelements in Kontakt mit der siedenden Flüssigkeit gebildeten Kruste; e) Widerstand des Films der siedenden Flüssigkeit.

Somit ist der Gesamtwärmeübergangskoeffizient basierend auf der Innenfläche des Heizelements:

Dabei ist Ai die Innenfläche; Ae die Außenfläche; hci und hce die inneren bzw. äußeren Krustenkoeffizienten; k der Wärmeleitkoeffizient der Metallwand; und hi sowie he die konvektiven Wärmeübergangskoeffizienten (Filmkoeffizienten) innen bzw. außen.

1. Filmkoeffizient des kondensierenden Dampfes: (he). Dieser Koeffizient ist auch bei Kondensation im Filmfall hoch. Bei Tropfenkondensation ist er noch höher. Ein Vorhandensein von nicht kondensierenden Gasen kann als Näherungswert angenommen werden, was den Wert dieses Koeffizienten reduziert.

2. Koeffizienten der Krusten: (hci, hce). Diese Koeffizienten sind im Allgemeinen hoch und schwer zu quantifizieren. Daher wird der Widerstand durch diese bei Berechnungen meist nicht berücksichtigt, insbesondere wenn eine hohe Umlaufgeschwindigkeit die Bildung von Ablagerungen reduziert. Für den Normalbetrieb und die Reinigung liegen die Krustenkoeffizienten ungefähr zwischen 0,58 und

3. Koeffizient der Metallwand: (k). Die Metallwand besitzt in der Regel einen hohen Wärmeleitkoeffizienten, sodass der thermische Widerstand der Wand, sofern sie nicht sehr dick ist, vernachlässigbar ist.

4. Filmkoeffizient der siedenden Flüssigkeit: (hi). Dieser Koeffizient ist der einflussreichste und hängt ab von: a) der Geschwindigkeit der Flüssigkeit auf der Heizfläche; b) der Viskosität der siedenden Flüssigkeit; c) der Sauberkeit der Heizfläche. Die Umlaufgeschwindigkeit hängt davon ab, ob die Konvektion natürlich oder erzwungen durch Durchmischung erfolgt, sowie von der Geometrie der Heizfläche hinsichtlich Form und Abmessungen des Verdampfungsbereichs. In den meisten Verdampfern, insbesondere bei solchen mit viskosen Flüssigkeiten, hängt der Gesamtwärmeübergangskoeffizient hauptsächlich von diesem Filmkoeffizienten ab.

Im Allgemeinen beziehen sich experimentelle Daten aufgrund der Schwierigkeiten bei der Bestimmung einzelner Koeffizienten auf Gesamtkoeffizienten, deren Werte hauptsächlich vom Wert des Filmkoeffizienten der siedenden Flüssigkeit abhängen.

Die Literatur enthält Tabellen und grafische Darstellungen der Werte von U für verschiedene Verdampfertypen unter normalen Betriebsbedingungen.

Berechnung der für die Verdampfung erforderlichen Austauschfläche

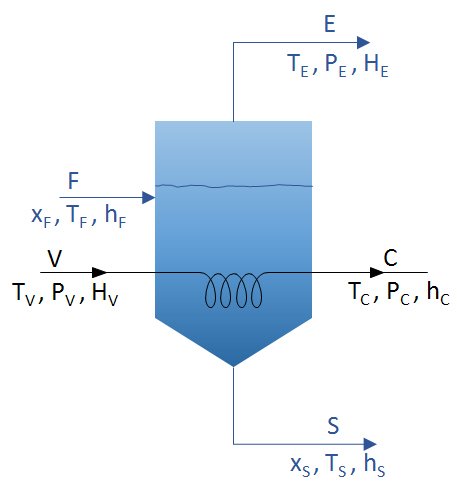

Massen- und Energiebilanzen müssen berücksichtigt werden. Für den Fall eines Verdampfers, der mit einem Strom F betrieben wird und bei dem zwei Ströme entnommen werden, der Konzentratstrom S und der Destillatstrom E, wie in der Abbildung:

Das Diagramm zeigt die bei der Vakuumverdampfung zu berücksichtigenden Parameter. Diese Massen- und Energiebilanzen können wie folgt betrachtet werden:

Gesamtmassenbilanz

F=E+S

V = C

Massenbilanz für den gelösten Stoff

F x F = S x S

Energiebilanzen

VHV + F*hF = C*hC + (E*HE) + (S*hS)

Q = V HV – C hC = V (HV – hC) = U A ΔT

- Q: Wärmestrom, der über die Heizfläche des Verdampfers übertragen wird.

- U: Gesamtwärmeübergangskoeffizient.

- A: für die Verdampfung notwendige Fläche.

- ΔT: Temperaturdifferenz zwischen dem Heizmedium und der zu verdampfenden Flüssigkeit.

Beispiel zur Berechnung der Energieeinsparung eines mit Vakuum betriebenen Verdampfers

Zur Überprüfung des Energieeinsparungsvorteils bei Verwendung von Vakuumverdampfern wird folgendes Beispiel gegeben:

Wenn wir 1000 kg/h Wasser bei 20⁰C verdampfen wollen und ein Vakuumgerät (Siedepunkt = 60⁰C) sowie ein atmosphärisches Gerät (Siedepunkt = 100⁰C) verwenden, wie hoch wäre die Energieeinsparung?

- Die Energie, um das Wasser von 20⁰C auf 60⁰C zu erwärmen, beträgt Q = mCe(Tf-To) = 1000 kg/h x 1 kcal/kg⁰C x (60⁰C-20⁰C) = 40000 kcal/h

- Die Energie, um das Wasser von 20⁰C auf 100⁰C zu erwärmen, beträgt Q = mCe(Tf-To) = 1000 kg/h x 1 kcal/kg⁰C x (100⁰C-20⁰C) = 80000 kcal/h

- Die Energie, um den Aggregatzustand von 1000 kg Wasser zu ändern, beträgt Q = mCL = 1000 kg x 539 kcal/kg = 539000 kcal

- Bei reduziertem Druck beträgt die notwendige Energie 539000 + 40000 kcal/h = 579000 kcal/h

- Bei atmosphärischem Druck beträgt die notwendige Energie 539000 + 80000 kcal/h = 619000 kcal/h

- Die Energieeinsparung beträgt 40000 kcal/h

- Prozentual entspricht dies einer Einsparung von 6,5 %.

- Außerdem entfallen nur etwa 10 % der Energie auf das Erhitzen; der Rest (ca. 90 %) wird für den Phasenübergang benötigt.

Wie ersichtlich, zielen moderne Verdampfungstechniken darauf ab, die latente Wärme des destillierten Dampfes zurückzugewinnen.

Kurze Geschichte der industriellen Verdampfung

Die Verwendung rudimentärer Apparate zum Kochen von Wasser, um einen gelösten Stoff zu konzentrieren, ist so alt wie die Geschichte der Menschheit. Während der Jungsteinzeit und vor allem am Ende der Bronzezeit war die wichtigste Anwendung die Salzproduktion an Orten, die weit vom Meer entfernt lagen, mittels des sogenannten Briquette-Systems.

Diese wurden aus Keramik gefertigt, mit Salzwasser aus Seen und brackigen Quellen gefüllt und gekocht, bis das Wasser vollständig verdampft war. Anschließend wurde der Briquette zerbrochen und kostbares Salz gewonnen.

In der Antike wurde in China dieses Verfahren angewandt, und in Europa wurde es von der Zeit des antiken Roms bis weit ins 19. Jahrhundert genutzt.

Der erste Wissenschaftler, der den Verdampfungsprozess untersuchte und erklärte, war der Schwede Nils Wallerius (Stora Mellosa 1706 – Uppsala 1764), Physiker und Theologe sowie Mitglied der Königlich Schwedischen Akademie der Wissenschaften seit 1739.

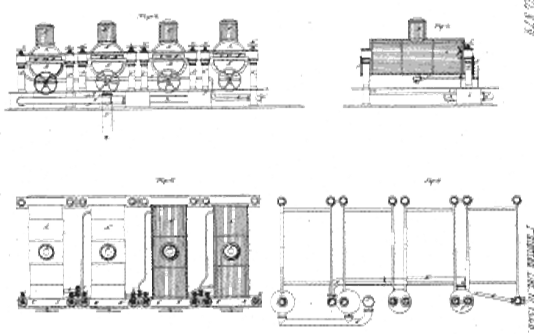

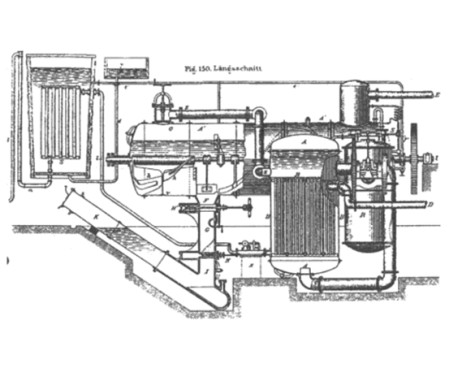

Zwischen 1876 und 1877 entwickelte der Ingenieur Paul Piccard einige Verdampferprototypen, die den heute verwendeten Systemen sehr ähnlich waren und auf der Exposition Universelle 1878 große Bewunderung hervorriefen.

Im 19. Jahrhundert führte die Nachfrage nach Zucker zur Entwicklung raffinierter Zuckerraffinerien, die Verdampfung zur Konzentration und Kristallisation von Zucker einsetzten.

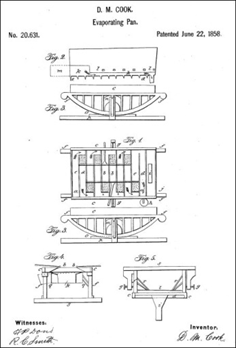

Ein weiteres Verfahren, das 1858 entwickelt wurde, war das von D. M. Cook patentierte System. Es war der erste industrielle Verdampfer mit Tabletts und wurde für die Zuckerproduktion patentiert, bevor es nach 1860 auf den Markt kam.

Frischwasserproduktion mit Verdampfern

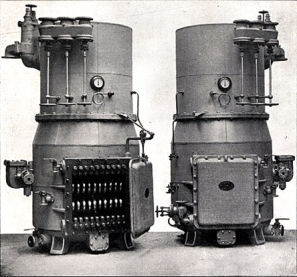

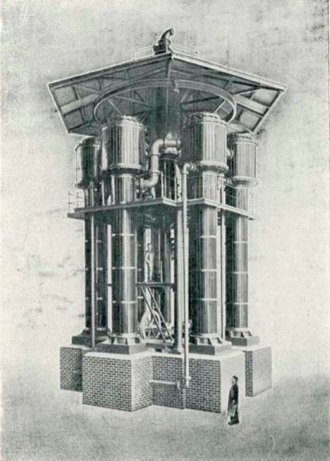

Im Jahr 1884 erschienen die ersten Wasserverdampfer, die auf Schiffen und in maritimen Umgebungen eingesetzt wurden, um aus Salzwasser Frischwasser zu gewinnen, indem der Dampf von Schiffskesseln genutzt wurde.

Im Jahr 1941 entstand die Technologie der Dampfkompression zur Frischwassergewinnung in U-Booten, insbesondere während langer Tauchphasen, wenn Dieselmotoren nicht liefen und der Betrieb mit Batteriestrom erfolgen musste.

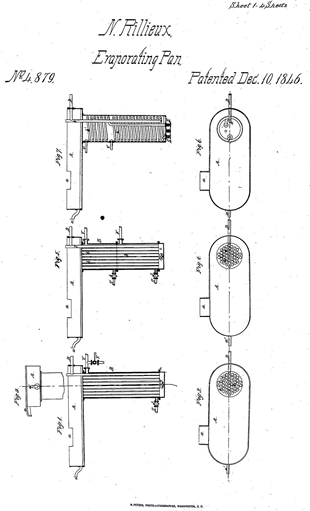

Der französisch-amerikanische Ingenieur Norbert Rillieux (1806 – 1894) war Erfinder und Pionier der Mehrfacheffekt-Verdampfung, die einen großen Fortschritt in der Zuckerindustrie darstellte.

1899 entwickelte Paul Kestner eine neue Verdampfungstechnologie mit dem Fallfilm-System, und 1908 patentierte Willheim Wiegand einen Mehrfacheffekt-Verdampfer mit Flüssigkeitszirkulation.

Das 20. Jahrhundert und die Entwicklung industrieller Verdampfer

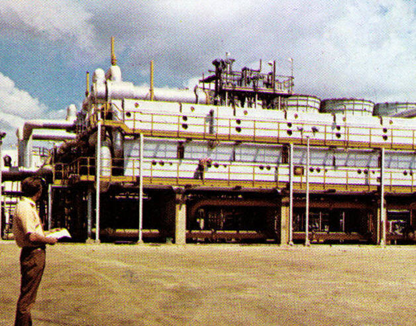

1940 erhielt die Firma Aqua-Chem, eine Abteilung von Cleaver-Brooks Co., einen Auftrag zur Herstellung von Wasserverdampfern zur Trinkwasserproduktion für die amerikanischen Streitkräfte während des Zweiten Weltkriegs und des Koreakriegs.

Diese industrielle Entwicklung führte zu zahlreichen Fortschritten, die später zur Konstruktion großer Entsalzungsanlagen mittels Mehrfacheffekt-Blitzverdampfer-Technik verwendet wurden.

Die Weiterentwicklung der Technik im 21. Jahrhundert hin zur Kreislaufwirtschaft

2015 entwickelte Condorchem Envitech den MVR-Verdampfer mit Zwangsumlauf bei niedriger Temperatur und minimalem Stromverbrauch.

2017 entwarf und baute Condorchem Envitech den ersten adiabatischen Konzentrator, der keine Wärmezufuhr benötigt und die Temperatur des Konzentrataustrags aus dem MEE-Verdampfer nutzt.