Abschnitte

- Konzept

- Einflussfaktoren

- Hauptanwendungen von Verdampfern

- Arten von Verdampfern

- Ergänzende Technologien

Konzept der Vakuumverdampfung

Die Vakuumverdampfung ist eine Technik, die dadurch gekennzeichnet ist, dass flüssige Abwässer in zwei Ströme umgewandelt werden: einen von hochwertigem Wasser und einen anderen, der ein konzentriertes Abfallprodukt darstellt. Das gewonnene Wasser ist von ausreichend hoher Qualität, um wiederverwendet zu werden, während der Abfall konzentriert werden kann, bis hin zur nahezu vollständigen Trockenheit. Die Kosten für die Abfallentsorgung sinken deutlich, wenn der Abfall in diesem Ausmaß konzentriert wird.

Diese Technik stellt einen bedeutenden Durchbruch in der Behandlung flüssiger Abwässer dar, da sie die Behandlung von Abwässern ermöglicht, die mit physikalisch-chemischen oder biologischen Verfahren nicht wirtschaftlich behandelbar sind, und zwar auf eine saubere, effiziente, sichere und kompakte Weise. Die Vakuumverdampfung führt zu einer drastischen Volumenreduzierung der flüssigen Abfälle (mit den daraus resultierenden Einsparungen bei der Abfallentsorgung), der Konzentration von korrosiven oder kalkbildenden Abfällen, der Wiederverwendung des zurückgewonnenen Wassers und der Umsetzung eines Zero Liquid Discharge-Systems, neben vielen weiteren Vorteilen.

Verdampfung ist eine Einheitoperation, die darin besteht, eine Lösung durch Eliminierung des Lösungsmittels durch Sieden zu konzentrieren. In diesem Fall erfolgt sie bei einem Druck unterhalb des atmosphärischen Drucks. Dadurch ist die Siedetemperatur deutlich niedriger als bei atmosphärischem Druck, was zu erheblichen Energieeinsparungen führt.

Die benötigte Ausrüstung ist kompakt, praktisch und instrumentiert, was eine einfache Betriebsüberwachung ermöglicht und die Behandlung von Abwasserströmen bis zu 20 m3/h in einem einzigen Verdampfer erlaubt. Es ist auch zu beachten, dass das Abwasser nicht auf hohe Temperaturen erhitzt werden muss, da das Wasser bei 35-40 °C (je nach Betriebsdruck) unter Vakuum siedet, sodass die Energieanforderungen des Verdampfers keine hochwertigen Stromquellen benötigen und überschüssige Energie aus anderen Prozessen in den meisten Fällen genutzt werden kann.

Nach einem Verdampfungsprozess werden sehr hohe Anteile an destilliertem Wasser erreicht (mindestens 95 %) und eine sehr geringe Menge an Rückständen (nicht mehr als 5 %) zur Entsorgung. Diese geringe Rückstandsmenge ist auf die hohe Konzentration der Rückstände zurückzuführen, die der Prozess erreicht, und je nach Zusammensetzung des Abwassers können industrielle Vakuumverdampfer geeignet sein, Rohstoffe, die im Wasser verdünnt sind, zurückzugewinnen, die verkauft oder wiederverwendet werden könnten.

Zusammenfassend ist die Verdampfung eine neuartige, effiziente und wettbewerbsfähige Technologie, die sehr gute Ergebnisse bei der Behandlung von Abwässern liefert, die mit anderen Techniken schwer zu behandeln sind. Diese Technik ermöglicht oft die Umsetzung von Null-Abfall-Strategien mit all ihren inhärent positiven Umweltauswirkungen. Darüber hinaus wird die Anfangsinvestition relativ schnell amortisiert, da weniger Abfall erzeugt wird und ein hochwertiger Wasserstrom produziert wird. Dies geschieht noch schneller, wenn überschüssige Energie aus einem anderen Prozess genutzt werden kann.

| Höhe (m) | Atmosphärischer Druck (mm Hg) | Siedetemperatur (ºC) | |

|---|---|---|---|

| Meeresspiegel | 0 | 760 | 100.0 |

| Freiheitsstatue | 93 | 750 | 99.7 |

| Empire State Building | 381 | 725 | 98.7 |

| Gipfel des Aneto | 3.404 | 497 | 88.4 |

| Flug in einem Leichtflugzeug | 5.000 | 398 | 83.0 |

| Gipfel des Everest | 8.848 | 225 | 68.0 |

| Flug in einem Verkehrsflugzeug | 12.000 | 150 | 53.5 |

Dies ist das Funktionsprinzip von Vakuumverdampfern

Einflussfaktoren im Verdampfungsprozess

Die Verdampfung ist eine Operation, die durch die Wärmeübertragungsrate gesteuert wird, und die Verdampfungsrate hängt von folgenden Faktoren ab:

1. Temperaturdifferenz zwischen dem Heizmedium und der zu verdampfenden Flüssigkeit.

Die Siedetemperatur der zu verdampfenden Flüssigkeit steigt mit zunehmender Konzentration. Da der Prozess jedoch unter Vakuum durchgeführt wird, ist die Temperaturdifferenz zwischen dem Heizmedium und der zu verdampfenden Flüssigkeit größer, da die Siedetemperatur der Mischung viel niedriger ist als die bei atmosphärischem Druck. Höhere Temperaturdifferenzen führen zu höheren Verdampfungsraten.

2. Austauschfläche

Die effektive Austauschfläche hängt von der Geometrie der Ausrüstung und von Phänomenen ab, die mit der Konzentration der Lösung verbunden sind, wie z. B. Ablagerung von Feststoffen oder Krustenbildung auf der Austauschfläche. Größere Flächen führen zu einer höheren Wärmeübertragungskapazität und einer höheren Verdampfungsrate.

3. Gesamtwärmeübergangskoeffizient (U)

Dieser Koeffizient hängt von den physikalischen Eigenschaften der beteiligten Flüssigkeiten (Heizmedium und zu verdampfende Flüssigkeit), den Materialien der Wände, an denen der Wärmeaustausch stattfindet, dem Design und der Geometrie der Ausrüstung sowie von den Strömungsparametern (Flüssigkeitszirkulationsraten usw.) ab. Höhere Werte dieses Koeffizienten bedeuten eine größere Leichtigkeit des Wärmeaustauschs in der Ausrüstung.

4. Eigenschaften der zu verdampfenden Flüssigkeit

Viskosität, Schaumbildungspotenzial, Korrosionsfähigkeit usw. haben praktische Auswirkungen auf die Wärmeübertragungsrate.

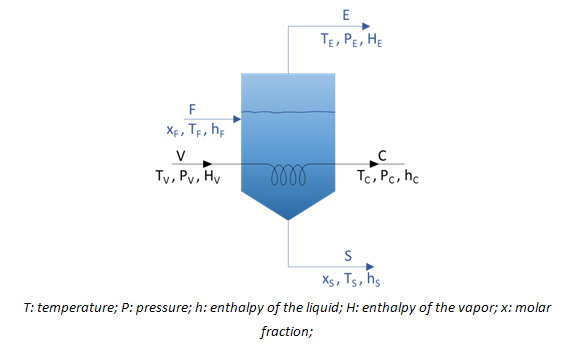

Der entscheidende Parameter bei der Auslegung des Verdampfers ist die für die Verdampfung erforderliche Austauschfläche. Sowohl Massen- als auch Energiebilanzen müssen bei der Berechnung dieser Fläche berücksichtigt werden. Für einen Verdampfer, in den ein Strom F eingespeist wird und aus dem zwei Ströme (das Konzentrat S und das Destillat E) entnommen werden, wie in der Abbildung dargestellt:

Folgende Massenbilanzen sind zu berücksichtigen:

Gesamtmassenbilanz:

F = E + S

V = C

Massenbilanz für den gelösten Stoff:

F xF = S xS

Und folgende Energiebilanzen:

V HV + F hF = C hC + E HE + S hS

Q = V HV – C hC = V (HV – hC) = U A >T

wobei Q der über die Heizfläche des Verdampfers übertragene Wärmestrom ist, U der Gesamtwärmeübergangskoeffizient, A die für die Verdampfung erforderliche Fläche und >T die Temperaturdifferenz zwischen dem Heizmedium und der zu verdampfenden Flüssigkeit.

Hauptanwendungen von Vakuumverdampfern

Ein weiterer zu erwähnender Faktor bei Vakuumverdampfern ist ihre Vielseitigkeit und die Vielzahl von Situationen, in denen sie eingesetzt werden können (vorausgesetzt, die Ergebnisse rechtfertigen die notwendige Investition für ihre Installation, da es sich nicht um die günstigste Technologie handelt).

Dadurch können Industrien, die mittlere oder große Ströme behandeln müssen, von erheblichen Einsparungen profitieren, da das Volumen der zu entsorgenden Rückstände erheblich reduziert wird. Diese Technologie eignet sich auch sehr gut für die Produktion von hochwertigem Wasser, das viele Industrien für ihre Produktionsprozesse benötigen.

Vakuumverdampfer sind eine wettbewerbsfähige und effiziente Lösung zur Behandlung von Abwässern, bei denen mit konventionellen Methoden (physikalisch-chemische und biologische Behandlungen) keine akzeptablen Ergebnisse erzielt werden können. Dies ist typischerweise der Fall, wenn das Abwasser enthält:

- sehr hohe Salzkonzentrationen,

- nicht biologisch abbaubare Verbindungen,

- Substanzen, die für Mikroorganismen toxisch sind,

- Metalle

- usw.

-

Solche Abwässer entstehen industriell durch allgemeine Dienste:

- Kesselspeisung,

- Regeneration von Ionenaustauscherharzen,

- Rückstände aus Umkehrosmoseprozessen,

- Schlämme aus der Prozesswasserbehandlung,

- Spülungen von Kühltürmen usw.,

sowie spezifische Abwässer aus:

- der Lebensmittelindustrie (Salzlakebehandlungen),

- der Galvanikindustrie (erschöpfte Bäder, Wasch- und Oberflächenbehandlungswässer),

- der chemischen, pharmazeutischen und Kosmetikindustrie (Tank- und Reaktorwaschwässer usw.),

- der Farbenherstellung (Reaktorwaschungen),

- der Auto- und Metallindustrie (ölhaltige Emulsionen, Entfetter, Schneidflüssigkeiten, Penetrationsflüssigkeiten),

- der grafischen Industrie (Tintenbehandlung und -konzentration sowie Walzenwaschwässer),

- Abfallwirtschaftsunternehmen (Deponiesickerwässer, hochleitfähige Wässer usw.),

- Krankenhausabfälle usw.

- Neben der Verwendung bei der Abwasserbehandlung wird die Verdampfung auch häufig in der Lebensmittelindustrie eingesetzt, um viele Arten von wärmeempfindlichen Substanzen zu konzentrieren (zur Konzentration von Fruchtsäften, Herstellung von Kondensmilch, Entfernung von Alkohol zur Herstellung von alkoholfreiem Bier usw.).

Arten von Vakuumverdampfern

Ein Faktor, der zu wichtigen betrieblichen Unterschieden zwischen verschiedenen Vakuumverdampfern führt, ist die Art der Technologie, die zur Erwärmung des zu verdampfenden Abwassers verwendet wird, ein Aspekt, der auch die Betriebskosten beeinflusst. So finden wir:

A. Vakuumverdampfer mit Wärmepumpe

Der Betrieb dieses Systems basiert auf dem Kältekreislauf eines Gases in einem geschlossenen Kreislauf. Das Kältemittel wird von einem Kompressor verdichtet, wodurch seine Temperatur und sein Druck steigen. Es zirkuliert dann durch den Wärmetauscher des Verdampfers selbst und erwärmt die Zulaufmenge. Da das System unter Vakuum arbeitet, liegt die Siedetemperatur bei etwa 40 ºC. Die Kältemittelflüssigkeit verlässt den Wärmetauscher des Verdampfers und wird mittels eines Expansionsventils entspannt und gekühlt. Der Durchgang durch einen zweiten Wärmetauscher (den Kondensator) bewirkt, dass der im Verdampfer gebildete Dampf kondensiert und seine Temperatur unmittelbar vor dem erneuten Eintritt in den Kompressor ansteigt, wodurch der Kreislauf wiederholt wird. Dasselbe Kältemittel ermöglicht sowohl die Verdampfung der Zulaufmenge als auch die Kondensation des erzeugten Dampfes, sodass das System keine weitere Heiz- oder Kühlquelle benötigt. Dies macht den Prozess aus wirtschaftlicher und betrieblicher Sicht sehr vorteilhaft.

Es ist eine ideale Technologie zur Behandlung nicht besonders großer Ströme von korrosiven, kalkbildenden oder viskosen Flüssigkeiten. Der Energieverbrauch liegt typischerweise bei 130-170 kWh pro Kubikmeter Destillat.

B. Vakuumverdampfer mit mechanischer Dampfverdichtung

Diese Technologie basiert auf der Rückgewinnung der Kondensationswärme des Destillats als Wärmequelle zur Verdampfung der Zulaufmenge. Zu diesem Zweck wird die Temperatur des bei der Verdampfung erzeugten Dampfes durch mechanische Kompression erhöht. Beim Durchgang durch den Wärmetauscher des Verdampfers hat dieser komprimierte und somit überhitzte Dampf zwei Effekte: (1) Er erwärmt die zu verdampfende Flüssigkeit und (2) er kondensiert, wodurch der Bedarf an Kältemittel reduziert wird.

Es ist ein sehr effizientes und wettbewerbsfähiges Verdampfungssystem mit einem Energieverbrauch von etwa 50-60 kWh pro Kubikmeter gewonnenem Destillat.

C. Vakuumverdampfer mit Mehrfacheffekt (MED)

Diese Technologie besteht aus einer Reihe von miteinander verbundenen Verdampfern, bei denen das Vakuum vom ersten bis zum letzten stetig zunimmt. Das bedeutet, dass prinzipiell die Siedetemperatur abnimmt, wodurch der in einem Verdampfer (oder Effekt) erzeugte Dampf als Heizmedium im folgenden Effekt genutzt werden kann.

Ihr Hauptvorteil gegenüber einem einzelnen Verdampfer ist die Einsparung sowohl von Heiz- als auch von Kältemittel. Dies ist eine der wirtschaftlich wettbewerbsfähigsten Optionen zur Behandlung großer Ströme. In diesen Behältern wird das Wasser in dünnen Filmen verteilt, um die Verdampfung durch Druckabsenkung zu erleichtern.

Das Phänomen der progressiven Druckabsenkung ermöglicht es dem Zulaufwasser, kontinuierlich sowohl Verflüssigungs- als auch Verdampfungsprozesse zu durchlaufen, ohne dass ein Heizungssystem erforderlich ist.

Diese Prozesse arbeiten bei Temperaturen um 70°.

D. Mehrstufige Blasendestillation (MSF)

Die mehrstufige Blasendestillation wird im Industriesektor häufig eingesetzt und beinhaltet das Erhitzen der Zulaufflüssigkeit in einem Behälter und das sofortige Durchleiten von Wasser durch ein System von Heizrohren, in denen ein Teil des Wassers verdampft wird. Anschließend gelangt es in einen weiteren Behälter, in dem Temperatur und Druck so sind, dass ein Teil des heißen Wassers plötzlich verdampft, wobei ein konzentrierter Rückstand in flüssiger Form verbleibt, der zur Versorgung der nächsten Stufe weitergeleitet wird.

Danach wird der Dampf abgekühlt, bis er verflüssigt wird, und dann frei von Verunreinigungen gesammelt. Dieser Prozess wird dann in einer weiteren Stufe wiederholt. Nach einer bestimmten Anzahl von Stufen erhält man Wasser, das sehr schnell mehrfach destilliert wurde und daher eine geringe Menge gelöster Verunreinigungen enthält.

Diese Art der Verdampfung arbeitet bei Temperaturen zwischen 90° und 120°.

Zusammenfassend ermöglicht die Vakuumverdampfung die Behandlung von Strömen, die aufgrund ihrer Zusammensetzung, Eigenschaften oder Komplexität der Handhabung nicht mit konventionellen physikalisch-chemischen Techniken behandelt werden können. Darüber hinaus ermöglicht diese Technik bei reduziertem Energieverbrauch eine signifikante Volumenreduzierung der erzeugten Abfälle, die Rückgewinnung eines bedeutenden Wasservolumens zur Wiederverwendung und die Umsetzung eines Null-Abfall-Systems zu wirtschaftlich vertretbaren Kosten.

Obwohl diese Systeme einfach zu bedienen sind, ist es unerlässlich, dass die Auswahl und Auslegung der am besten geeigneten Ausrüstung für spezifische Anforderungen von einem Expertenteam für diese Technologie durchgeführt wird.

Ergänzende Technologien für die Vakuumverdampfung

Es ist üblich, dass ein Vakuumverdampfungsprozess zur Abwasserbehandlung mit anderen Technologien ergänzt wird, sodass Vakuumverdampfer entweder als eigenständige Lösung oder integriert in eine größere Abwasserbehandlungsanlage arbeiten können. Diese ergänzenden Abwasserbehandlungstechnologien können angewendet werden:

1) Vorbehandlungstechnologien, wie Lamellenseparatoren, DAF-Anlagen, Dosierung von Chemikalien oder sogar Membrantechnologien.

2) Nachbehandlungstechnologien: Wenn eine hohe Abfallkonzentration oder eine Null-Flüssigstoff-Entladung erforderlich ist, ist die am besten geeignete Technologie Kristallisatoren, die auf zwei Arten eingesetzt werden können:

- in Kombination mit einem Verdampfer-Kristallisator

- als Kristallisationsstufe nach dem Vakuumverdampfer

Die Zusammensetzung des Abwassers und die Durchflussraten sind entscheidend für die Wahl der besten Option. Die Kombination der beiden Technologien ist besonders geeignet für stark verschmutzte Wässer, Salzlake und Emulsionen. Dies ist beispielsweise bei ölhaltigem Wasser der Fall, das als Sekundärprodukt mit einem Wassergehalt von weniger als 5 % verkauft werden kann, oder bei der Rückgewinnung von Aluminiumhydroxid, das anschließend als chemisches Produkt verwendet werden kann, um nur einige Beispiele zu nennen.

Nach der Kristallisation können etwa 99 % ultrapures Wasser und ein hochkonzentrierter Rückstand aus Salzen, Ölen usw. gewonnen werden.

Industrielle Verdampfer und Kristallisatoren gelten aufgrund ihres hohen Energieverbrauchs als teurer als andere Technologien, aber die Lücke schließt sich dank der Verbesserungen der letzten Jahre. Andererseits entfällt bei möglicher (und häufig gegebener) Kraft-Wärme-Kopplung der Kostenfaktor für die Energieversorgung des Verdampfers.

Darüber hinaus sind die großen Einsparungen bei der Abfallentsorgung während der Lebensdauer des Verdampfers zu berücksichtigen. Die Menge an konzentriertem Abfall, die Unternehmen nach dem Verdampfungsprozess erhalten, ist so gering, dass die Kosten für die Abfallentsorgung gegen Null tendieren.

Nicht zuletzt ist es wichtig zu erwähnen, dass sie automatisch betrieben werden können und die Wartung sehr einfach ist.

Natürlich sind Vakuumverdampfung und Kristallisation nicht für jeden Fall die beste Option, aber sie sollten in Industrien, die ihr Abwasser behandeln müssen, immer in Betracht gezogen werden.

Einige Vorteile

- Hochwertiges Wasser.

- Bis zu 99 % Behandlungseffizienz (unter Verwendung von Vakuumverdampfung + Kristallisation).

- Ermöglicht die Wiederverwendung des behandelten Wassers.

- Kann komplexere Abwässer behandeln.

- Niedriger Energieverbrauch.

- Zero Liquid Discharge.

- Flexibles und kompaktes Design, einfache Wartung.

- Keine externen Wärmequellen erforderlich.

- Geringe Abfallentsorgung.