Abschnitte

- Hintergrund

- Behandlung von Sirupen im Zuckerproduktionsprozess

- Spezifisches Umkehrosmose-System für diese Anwendung

- Zuckerkonzentration aus dem Umkehrosmose-Ableitprodukt

- Fazit

Hintergrund

Industrien sind sich zunehmend der Notwendigkeit bewusst, die von ihnen erzeugten Abwässer und Abfälle zu behandeln und ihr Management zu optimieren, um Kosten zu senken und die Umwelt zu schützen; tatsächlich besteht der Trend darin, diese als Teil ihrer Produktionsprozesse zu betrachten. Diese Prozesse enthalten üblicherweise Stufen, die das Waschen und Spülen von hergestellten Produkten umfassen. Dies führt zum Verlust einiger Rohstoffe und/oder Fertigprodukte, die in den Abfluss gelangen, sowie zu Kosten für die Reinigung und Gebühren, die als Aufwand verbucht werden. Diese einfachen Tatsachen können die Wettbewerbsfähigkeit einiger Unternehmen gegenüber anderen in Ländern mit höheren oder niedrigeren Umweltanforderungen beeinflussen.

Der geforderte Standard besteht darin, keine negativen Auswirkungen auf die Umwelt zu haben. Es gibt jedoch viele Fälle, in denen die Abwässer nach der Behandlung wiederverwendet werden und sogar marktfähige Nebenprodukte erzeugen können, wie im in diesem Artikel untersuchten Beispiel:

Behandlung von Sirupen im Zuckerproduktionsprozess

Der Zuckerproduktionsprozess beinhaltet die Gewinnung eines Sirups, der behandelt, konzentriert und anschließend weiterverarbeitet wird, um seinen kommerziellen Produktstatus zu erhalten. Eine der üblichen Behandlungen ist die Demineralisierung mittels spezifischer Ionenaustauscherharze. Einer der Artikel in unserem Blog beschreibt das Reinigungssystem für diese spezielle Anwendung.

Im Rahmen des Demineralisierungsprozesses entstehen flüssige Abwässer, die Zucker in niedrigen/mittleren Konzentrationen enthalten. Es wird vorgeschlagen, diese Abwässer zu konzentrieren, damit sie im Prozess zurückgewonnen werden können, während das extrahierte Wasser aufgrund seines niedrigen Zuckergehalts wiederverwendet wird. Die Zusammensetzung des Abwassers ist wie folgt:

Zuckerkonzentration:

2,5 – 2,8 % Gewichtsanteil

Ungefähre Zusammensetzung der Trockenmasse:

Dextrose (MW 180g/mol): 70%

Fructose (MW 180g/mol): 15%

Maltose (MW 342g/mol): 9%

Höhere Zucker (MW 350g/mol): 6%

Temperatur: 70-75ºC

Andere Verunreinigungen: feines Material von Ionenaustauscherharzen.

Da der Durchfluss dieser Abwässer üblicherweise relativ hoch ist und Verunreinigungen getrennt werden müssen, ist ein Zwischenschritt erforderlich, um sie vor der Verdampfung zu reinigen und zu konzentrieren. Die ideale Lösung hierfür ist die Umkehrosmose mit spezifischen Membranen aus geeigneten Materialien, die hohe Temperaturen sowie Betriebs- und Reinigungsbedingungen aushalten. Es gibt Membranen auf dem Markt, die diese Bedingungen aushalten, wenn der Kunststoffsammler durch einen aus Edelstahl ersetzt wird und die molekularen Enden der Membran lebensmitteltauglich und thermostabil sind. Behälter, Rohre und andere Armaturen müssen aus Edelstahl gefertigt sein und Toträume sind zu vermeiden, um biologische Kontamination zu verhindern.

Spezifisches Umkehrosmose-System für diese Anwendung

Die Umkehrosmose-Behandlungslinie besteht aus:

- Abwasserpumpe für die Verarbeitung

- Filtration mit einem 50 µm Sieb

- Hochdruckpumpe 1. Stufe

- Umkehrosmose (1. Stufe)

- Hochdruckpumpe 2. Stufe

- Umkehrosmose (2. Stufe)

- Reinigungsanlage (CIP)

Die Anlage wird unter Berücksichtigung der Eigenschaften der zu verarbeitenden Flüssigkeit mit geeigneten Materialien (normalerweise AISI 316L) betrieben. Sowohl das Design als auch die verwendeten Materialien müssen hygienisch aufbereitet oder behandelt werden, um maximale Hygiene im Prozess zu gewährleisten, und es ist besondere Sorgfalt auf Sauberkeit und Sterilität der Einheit zu legen.

Die verschiedenen Teile der Anlage sind wie folgt:

Vorbehandlung

Das Zuckerabwassser wird in eine Leitung (mit Rückschlag- und Absperrventilen) aus AISI 316L gepumpt. Vorgesehen sind 2 x 50 µm Siebfilter (1 als Reserve), ebenfalls aus AISI 316L, die abwechselnd und automatisch geschaltet betrieben werden; ein Differenzdruckmesser mit Alarm schaltet den Reservefilter ein, wenn eine Verstopfung des Betriebsfilters erkannt wird. Ein automatisches Spülsystem sorgt für die Entfernung der zuckerhaltigen Flüssigkeit in einen Tank zur Rückgewinnung und ermöglicht gleichzeitig die Rückspülung.

Die spezielle Anordnung der internen Komponenten der hinteren Umkehrosmose-Membranen begrenzt den Bedarf an Vorbehandlung.

Hochdruckpumpe

Es wird empfohlen, zwei mehrstufige Kreiselpumpen (Betrieb + Reserve) mit frequenzgeregelten Motoren zu verwenden, um die Leistung je nach Permeatdurchfluss zu regulieren.

Ein Spülkreislauf steht ebenfalls zur Verfügung, um die zuckerhaltige Flüssigkeit aus der außer Betrieb genommenen Pumpe zu entfernen.

Umkehrosmose

Das Trennsystem erfolgt mittels Umkehrosmose-Membranen, die in zwei Stufen angeordnet sind, unterstützt durch Umwälzpumpen in jeder Stufe, um einen ausreichenden hydraulischen Durchfluss durch die Membranen sicherzustellen.

Die Membranen bestehen aus Verbundpolyamid, spiralförmig angeordnet, spezifisch für Zuckerlösungen (z. B. Marke TRISEP, 8”x 40”, Modell 8040T.M6FS6), untergebracht in Behältern aus Edelstahl AISI 316 mit doppelten Ein- und Auslässen (für hohe Durchflüsse) in Vierergruppen. Diese Behälter sind in zwei Stufen angeordnet, wobei der Konzentrat der 1. Stufe nacheinander verarbeitet wird; die Umwälzpumpen (mit progressivem elektrostatischem Anlauf) halten einem Druckabfall von 2 bar stand. Der Versorgungsdruck (und damit der Systembetrieb) liegt bei 15-35 bar bei einer Temperatur von 70ºC ± 5ºC.

Die gewählte Anordnung (ein kontinuierliches mehrstufiges Umwälzsystem) bietet folgende Vorteile:

- Maximiert die Systemeffizienz und reduziert die Membranverschmutzung.

- Ermöglicht den Betrieb des Systems bei sehr variablen Durchflussraten und Konzentrationen und bietet maximale Betriebssicherheit.

- Erlaubt eine einfache Inbetriebnahme und automatisches Abschalten.

- Gewährleistet maximale Effizienz bei Wasch- und Spülvorgängen.

- Die (automatische) Leistungsregelung des Systems erfolgt über folgende Regelkreise:

- Permeatdurchfluss: wirkt auf den Frequenzumrichter der Hochdruckpumpen.

- Endableitstrom (Konzentrat): wirkt auf ein Inline-Regelventil.

- Reinigungsbedarf: aufgrund des erhöhten Druckabfalls in jeder Stufe (unabhängige oder gleichzeitige Reinigung).

Zusätzlich gibt es zwei manuelle Ventile an den Permeat-Auslässen jeder Stufe, um Rückdrücke einzuführen und die Durchflussverteilung (Produktivität) jeder Stufe einzustellen.

Die Anlage ist entsprechend instrumentiert, sodass Durchflüsse, Drücke, Temperaturen und Differenzdrücke jederzeit überwacht werden.

Die Einheit wird automatisch betrieben, mit automatischen Ventilen für Spül- und Waschvorgänge, sowohl für das gesamte System als auch für jede Stufe.

Reinigungs- und Spülausrüstung

Einfache Spülungen mit Wasser (kalt oder warm) erfolgen in der Leitung bei:

– Siebvorfiltern

– Hochdruckpumpen

– Gesamtsystem

Die Waschflüssigkeiten jeder Umkehrosmose-Stufe werden in einem speziellen Auffangbehälter am Kopf gesammelt, zusammen mit anderen Lösungen (z. B. Sterilisation und Entkalkung).

Ein CIP-System mit einem Vorbereitungsbehälter und einer Pumpe steht hierfür zur Verfügung. Verbrauchte Lösungen können abgelassen oder, sofern keine Schadstoffe enthalten sind, zur Rückgewinnung wieder dem Kopf zugeführt werden.

In beiden Fällen (Wasch- und Spülvorgänge) sind die Tankvolumina und Pumpenleistungen mit einem gewissen Reservevolumen geplant.

Betriebsdaten

Die typischen Daten für den Betrieb der vorgeschlagenen Anlage sind wie folgt:

Auslegungs-Konzentrationsfaktor 5

maximal zulässig 8

Permeat-Zuckerkonzentration 0,14 % (Auslegung)

Konzentrat-Zuckerkonzentration

unter Auslegungs-/Maximalbedingungen 12 %/19 %

Betriebsdruck

Der Betriebsdruck liegt anfangs bei etwa 15 bar (bei 75ºC) und steigt am Ende der Membranlebensdauer (12-18 Monate) auf 30-35 bar.

Maximaler Betriebsdruck: 40 bar (Membranen halten bis zu 70 bar aus).

Während des Reinigungszyklus darf der Druck 4 bar nicht überschreiten.

Betriebszyklen

24-Stunden-Betriebszyklen sind geplant, unterteilt in:

– Betrieb : 20 h

– Reinigung und Wartung : 4 h

Reinigungszyklus

Das Reinigungsverfahren umfasst mehrere Phasen, die nachfolgend beschrieben werden:

Phase 1: Entleerung

Wasser/Permeat wird gepumpt, bis das gesamte zuckerhaltige Wasser aus dem System entfernt ist.

Phase 2: Alkalische Wäsche

Eine Lösung aus NaOH + nichtionischem Detergens wird im Reinigungstank (pH 10-10,5) bei 50°C hergestellt und 30 Minuten zirkuliert. Die Lösung wird aus dem System entfernt, das mit Wasser/Permeat bis zu neutralem pH gespült wird.

Phase 3: Saure Wäsche

Eine HCl-Lösung wird im Reinigungstank (pH 2-2,5) bei 50°C hergestellt und 30 Minuten zirkuliert.

Die Lösung wird aus dem System entfernt, das mit Wasser/Permeat bis zu neutralem pH gespült wird.

Phase 4: Sterilisation

Wasser/Permeat wird im Reinigungstank auf 80°C erhitzt und 20 Minuten bei dieser Temperatur zirkuliert.

Das System ist bereit, einen neuen Betriebszyklus aufzunehmen.

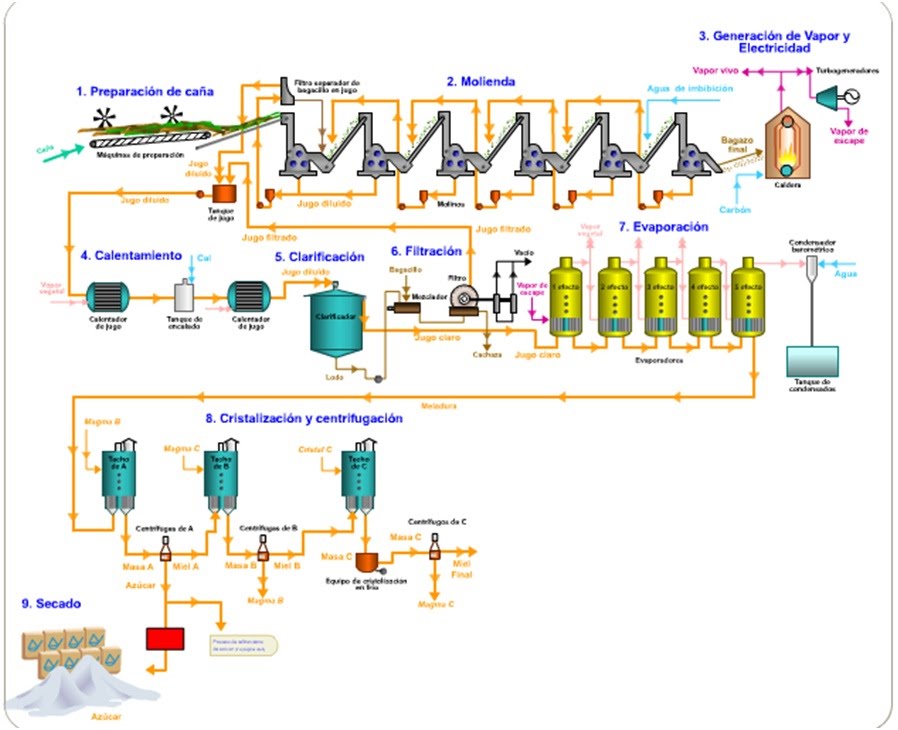

Das durch den Umkehrosmoseprozess gewonnene Konzentrat kann an das Vakuumverdampfersystem des Zuckerproduktionsprozesses (Punkt 7 im Diagramm) weitergeleitet werden.

Zuckerproduktionsschema aus Zuckerrohr:

Zuckerkonzentration aus dem Umkehrosmose-Ableitprodukt

Wenn aufgrund von Qualitätsproblemen oder Kapazitätsgrenzen des Produktionssystems entschieden wird, die Produktion dieses zurückgewonnenen Zuckers zu trennen, steht ein unabhängiger Konzentrationsprozess zur Verfügung, bis ein Handelsprodukt erzielt wird.

Die Behandlung besteht hauptsächlich aus:

- Förderung des Konzentrats aus der Umkehrosmose

- Vakuumverdampfung

- Kristallisation

- Zentrifugation

- Lufttrocknung

Wie im beigefügten Flussdiagramm zu sehen ist, wird in der Vakuumverdampferstufe eine geeignete Temperatur (ca. 70°C) erreicht, um eine ungefähre Zuckerkonzentration von 60 % zu erzielen. (Bei dieser Temperatur wird die Karamellisierung von Saccharose verhindert).

Das resultierende Produkt hat ein geleeartiges Aussehen, das nach der Überführung in die Kristallisationsanlage festen Zucker ergibt, obwohl es aufgrund des Sirupanteils noch feucht ist. Zentrifugation, Waschen und Trocknung mit kalter Luft erzeugen den kristallinen Feststoff des Handelszuckers.

Das Umkehrosmose-Permeat enthält eine Restzuckerkonzentration von etwa 0,14 %, die nach Verdünnung mit den Kondensaten des Verdampfers und Kristallisators unter 0,1 % bleibt. Dieses zurückgewonnene Abwasser kann in verschiedenen Prozessphasen und Werksdiensten verwendet werden, um den Frischwasserverbrauch zu reduzieren.

Die Abwässer aus der Zentrifuge und dem Trockner weisen eine relativ hohe Zuckerkonzentration auf, obwohl ihr Volumen gering ist. Dieses Abwasser kann dem Umkehrosmose-Einlauf zugeführt oder als Systemspülung verworfen werden.

Fazit

Wir sehen also, dass diese Technologie eine stark belastende Einleitung, gemessen am hohen CSB, in ein Nebenprodukt verwandelt hat, mit der Rückgewinnung von Wasser für Prozesse und Dienste im Werk. Zudem wird die Kläranlage ein Abwasser mit geringerem CSB behandeln müssen, was ihre Größe, Betriebskosten reduziert und die Umweltbelastung minimiert.

Literaturverzeichnis:

www.ingenieriaquimica.net/articulos/412-el-proceso-de-obtencion-de-azucar-blanco

https://www.lens.org/lens/patent/044-233-153-943-24X

https://www.ecured.cu/Proceso_de_fabricación_del_azúcar_de_caña