Abschnitte

- Beschreibung des Prozesses und Anwendungsbereichs

- Arten von thermischen Entgasern

- Ausrüstungsbeschreibung

- Sicherheitseinrichtungen

- Steuerungssysteme

- Materialien

- Inbetriebnahme

- Häufig gestellte Fragen

- Probenahme und Analyse

- Berechnungen für thermische Entgaser

BESCHREIBUNG DES PROZESSES UND ANWENDUNGSBEREICHS

Der Prozess der thermischen Entgasung wird hauptsächlich zur Behandlung von Kesselspeisewasser eingesetzt, um die Norm UNE-EN 12952-12:2004 einzuhalten, in der unter den einzuhaltenden Grenzwerten festgelegt ist, dass der maximal zulässige Wert von O2 für Hochdruckkessel 0,02 ppm (20 ppb) beträgt.

Das Vorhandensein von O2 im dematerialisierten Wasser, das den Kesseln zugeführt wird, oxidiert das Eisen im Stahl, aus dem sie gebaut sind, was das als Lochfraß bezeichnete Phänomen verursacht, sodass bedeutende Korrosionsstellen und Lecks in den Kreisläufen und Überhitzern im Inneren auftreten.

Thermische Entgasung (TE) ist ein physikalischer Prozess, der darin besteht, die in dematerialisiertem Wasser gelösten Gase zu entfernen, indem man deren Unlöslichkeit bei einer Temperatur von 104ºC ausnutzt. Die einzige alternative Behandlung, die die mit TE erzielten O2– und CO2-Werte erreichen kann, wäre die chemische Behandlung mit Hydrazin (N2H4), Aminen oder Na2SO3, jedoch sind diese mit höheren Betriebskosten verbunden und in vielen Fällen sind diese Reagenzien toxisch und instabil.

Der TE-Prozess im Wasser basiert auf drei grundlegenden Gesetzen, die die Löslichkeit von Gasen regeln. Das erste Gesetz von Henry besagt, dass bei gegebener Temperatur die Massenkonzentration eines gelösten Gases in einer Flüssigkeit proportional zu seinem Partialdruck in der Lösung ist.

Henrys Gesetz => p = H·x

Dabei ist p der Partialdruck des Gases.

H = Henry-Konstante, abhängig vom Gas, der Temperatur und der Flüssigkeit, gemessen in atm. (mol Lösungsmittel/mol Lösung).

x = Konzentration des Gases in der Flüssigkeit, gemessen in (mol Lösungsmittel/mol Lösung).

Ein weiteres damit verbundenes Gesetz ist das Daltonsche Gesetz, das besagt, dass die Summe der Partialdrücke der in einer Flüssigkeit gelösten Gase dem Partialdruck der Gasgemisch entspricht.

Das dritte genannte Gesetz beschreibt die abnehmende Löslichkeit eines Gases in Wasser mit steigender Temperatur.

Tabelle der Löslichkeit von O2 in Wasser in Abhängigkeit von der Temperatur:

| Temperatur, (º C) | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

|---|---|---|---|---|---|---|---|---|---|---|

| Löslichkeit O2, (mg/l) | 11.2 | 9.1 | 7.5 | 6.7 | 5.7 | 4.8 | 4.1 | 2.8 | 1.5 | 0.12 |

Um Wasser thermisch zu entgasen, reicht es aus, den Behälter, in dem es sich befindet, unter den geeigneten Druck- und Temperaturbedingungen des sättigenden Dampfes zu halten, sodass die gelösten Gase, einschließlich O2 und CO2, automatisch in die Dampfphase übergehen. Dies wird erreicht, indem der Druck im Behälter auf einen Wert über dem Atmosphärendruck erhöht wird oder durch eine Vakuumpumpe oder einen Ejektor, falls der Druck niedriger ist.

ARTEN VON THERMISCHEN ENTGASERN

Für eine ordnungsgemäße Desorption der Gase muss der gesättigte Dampf in engen Kontakt mit dem zu entgasenden Wasser kommen, was durch ausreichende Zeit und Kontaktfläche erreicht wird. In diesem Sinne gibt es zwei angewandte Technologien:

- Bodenentgasung (Tray degassing)

- Sprühentgasung (Spray degassing)

Beide Typen sind in der Industrie und im Energiebereich weit verbreitet, wo sich üblicherweise die Kessel befinden, die sie benötigen.

Eine Alternative, die in diesem Artikel nicht behandelt wird, ist die Vakuumentgasung, da die minimal erreichbaren O2-Werte (ca. 0,65 ppm O2) höher sind als die in den Wasserstandards für Kessel geforderten.

Die am weitesten verbreitete Technologie ist die Sprüh-TE aufgrund ihrer einfachen Konstruktion und hohen Effizienz (es werden < 7 ppb O2 erreicht, und CO2 ist durch Analyse nicht nachweisbar).

Es gibt eine Mischtechnik (Sprays – Trays), die noch niedrigere Werte erreicht (< 3 ppb), aber die Ausrüstung ist komplexer und teurer und nur für sehr anspruchsvolle Anwendungen geeignet.

AUSRÜSTUNGSBESCHREIBUNG

Ein Sprühtyp-Entgaser besteht aus zwei Hauptteilen:

KUPPEL, bestehend aus:

Einer Kammer, die die Diffusorsprays für das dematerialisierte Wasser und einen Heizer enthält, der den Wasserspray empfängt und zuerst mit dem aufsteigenden Dampf aus dem Speichertank in Kontakt kommt. Das vorgereinigte Wasser wird in einen Scrubber geblasen, der in den Speichertank überläuft. Dies sorgt für einen größeren Kontakt zwischen Wasser und Dampf und fördert so die Entfernung der gelösten Gase auf die erforderlichen Grenzwerte (< 0,02 ppm für Hochdruckkessel gemäß der Norm UNE-EN 12952-12:2004).

SPEICHERTANK

Dieser Tank muss auf einer Metallstruktur erhöht angebracht sein, sodass er an geeignete Pumpeneingänge angeschlossen werden kann, die einen sehr niedrigen erforderlichen NPSH (1-2 mwc) haben, um die negativen Auswirkungen von Kavitation zu vermeiden.

Der Tank kann je nach Kapazität horizontal oder vertikal sein; üblicherweise beträgt sein unabhängiger Betriebsbereich 10-30 Minuten. Ist er horizontal, was meist bei entgastem Wasserfluss > 15 m3/h der Fall ist, sind Stützkrallen vorhanden, von denen eine beweglich ist, um die durch Ausdehnung entstehende Spannung zu lösen.

Im Inneren des Tanks befindet sich eine Heizwendel mit Dampf, um die Ausrüstung zu starten.

SICHERHEITSEINRICHTUNGEN

Im Bereich der Kuppel wird ein sofortiges Entlastungsventil (Typ AIT) installiert, das auf etwa 15 % über dem Betriebsdruck des Systems eingestellt ist. Außerdem wird ein Rückschlagventil eingebaut, das ein einfaches umgedreht montiertes Rückschlagventil sein kann, um zu verhindern, dass ein Unterdruck die Ausrüstung verformt.

Der Speichertank steuert üblicherweise den Überlauf durch eine hydraulische Sperre mit der genauen Höhe für den Betriebsdruck (ca. 2,1 m, unter den betrachteten Betriebsbedingungen von 0,21 kg/cm²) oder mit einem Überlaufkontrollsystem mittels eines automatischen Ventils. Es ist auch ein internes Überlaufsystem verfügbar.

Sowohl die Kuppel als auch der Tank müssen gegen thermischen Kontakt und Energieverluste isoliert sein.

STEUERUNGSSYSTEME

Die Anlage wird durch Regelventile automatisiert, von denen eines in der Leitung für dematerialisiertes Wasser platziert wird, um den Wasserfluss, der in das System eintritt, entsprechend dem Signal des Füllstandssensors im Speichertank zu regeln. Tatsächlich wird dieses Wasser zusätzlich zum Kondensatrücklauf mit angenommenem kontinuierlichem Fluss geführt. Aus Sicherheitsgründen sollte jedoch ein automatisches Ventil in der Kondensatleitung installiert werden, um ein mögliches Überlaufen dieses Tanks zu verhindern. Es kann auch sein, dass kein Kondensatrücklauf vorhanden ist, in diesem Fall würde nur das zu entgasende dematerialisierte Wasser geregelt.

Die für die Entgasung erforderliche Dampfzufuhr wird durch ein weiteres Regelventil gesteuert, das vom Signal eines Drucksensors im Kuppelheizer betätigt wird. Dies hält den Druck und die Betriebstemperatur im System aufrecht.

Der Überlauf kann durch eine hydraulische Sperre und/oder ein automatisches Ventil gesteuert werden.

Die Regelventile sollten über Absperr- und Bypassventile verfügen.

Die minimale präzise Instrumentierung für die ordnungsgemäße Steuerung der Anlage umfasst:

- Thermometer und Manometer in den Kondensat-, Dampf- und Wasserzulaufleitungen sowie im Entgaser selbst.

- Füllstandsanzeiger und -sender mit Alarmen im Speichertank.

- Überlauf-Füllstandsalarm für den Speichertank.

- Durchflussmesser für Zulaufwasser und Kondensatrücklauf.

MATERIALIEN

Die Teile der Ausrüstung, die O2 enthalten, müssen aus AISI 316 L Edelstahl gefertigt sein, obwohl in einigen Fällen AISI 304 L verwendet wird, was jedoch mit einem erhöhten Korrosionsrisiko verbunden ist. Die Kuppel und die Wasserleitungen werden aus diesem Material hergestellt. Die Dampfleitungen und der Speichertank werden aus Kohlenstoffstahl der Qualität A-42 b oder ähnlichem gefertigt.

Der Speichertank wird unter Berücksichtigung des Vakuums gemäß ASME I und als Druckbehälter (gemäß ASME VIII) dimensioniert.

PRAKTISCHE ÜBERLEGUNGEN

INBETRIEBNAHME

Nachdem die Ausrüstung montiert, die Steuerparameter eingestellt, die Kreisläufe gereinigt und mögliche Lecks überprüft wurden, kann sie in Betrieb genommen werden. Dies beginnt mit der Zuführung von Kondensat und/oder dematerialisiertem Wasser in den Speichertank und der Bereitstellung von Dampf über die Heizwendel im Inneren. Der Temperatur- und Druckanstieg wird manuell kontrolliert. Anschließend werden der Zulauf von Wasser und Dampf automatisch geregelt, wobei darauf geachtet wird, dass kein Überlauf auftritt und die korrekten Betriebsbedingungen eingehalten werden.

Tritt ein Überlauf auf, müssen die Regelung und das Ansprechverhalten des Regelventils für die dematerialisierte Wasserversorgung überprüft werden sowie das Signal des Füllstandssensors auf Angemessenheit geprüft werden.

Der Auslass für nicht kondensierbare Gase wird zuvor durch Berechnung festgelegt; üblicherweise wird ein Ventil vom Typ Bohrhülse verwendet, um Überdruckprobleme zu vermeiden.

Die automatischen Ventile sind vom Typ NC (normal geschlossen), sodass sie bei Stromausfall oder Störung geschlossen bleiben.

HÄUFIG GESTELLTE FRAGEN

- Vibrationen:

Wenn Vibrationen spürbar sind, überprüfen Sie die Ansaugung in den Rohrleitungen und Entgasungsstützen sowie, ob die Ansaugpumpen am Tank nicht kavitiert.

- Unregelmäßiger Zulauffluss:

Wenn beobachtet wird, dass das Wasser nicht regelmäßig den Speichertank erreicht, könnten die Sprays falsch kalibriert sein, was die Bedeutung der Präzision bei dieser Operation vor der Montage in der Kuppel unterstreicht; es kann auch an einer unregelmäßigen Wasserzufuhrregelung liegen.

- Geräusche in den Regelventilen:

Die Ventile könnten außerhalb ihres Cv-Bereichs sein und kavitiert sein.

Das Regelventil für den Wassereinlassdruck muss um 0,7 kg/cm2 höher sein als das für den Auslass bei Betriebsdruck.

- Wasser mitgerissen durch den Austritt der nicht kondensierbaren Gase:

Besonders wenn ein interner Kondensator vorhanden ist, kann Kondensat zusammen mit Dampf und nicht kondensierbaren Gasen mitgerissen werden. Dies wird durch die Anbringung eines einfachen Anti-Drag-Systems am Ventilausgang gelöst.

- Korrosion tritt in Rohrleitungen, Ventilen oder Instrumenten auf:

Überprüfen Sie die Materialzertifikate und bestimmen Sie, ob im freien O2 Korrosion im Speichertank auftritt.

- Im entgasten Wassertank treten häufig Überläufe auf:

Überprüfen Sie die Regelkreise und den Füllstandssensor.

- Druck- oder Temperaturänderungen treten häufig auf:

Prüfen Sie den Regelkreis und die Funktion des Drucksensors sowie die lokalen Instrumente.

- Undichtigkeiten am Sicherheitsventil:

Überprüfen Sie, ob sie korrekt eingestellt sind und auf mögliche innere Korrosion.

- Warum wird diese Ausrüstung üblicherweise hoch angeordnet?

Weil wir am Verdampfungsgrenzwert arbeiten, wird Höhe benötigt, um den verfügbaren NPSH für die Pumpen, die die Kessel versorgen, zu erweitern und so deren Kavitation zu verhindern.

- Können Proben für Kaltanalysen entnommen werden?

Nein, es gibt ein spezielles Verfahren dafür, das im nächsten Abschnitt erklärt wird.

- Warum wird Kondensat manchmal direkt in den entgasten Wasserspeichertank geleitet?

Wenn das Kondensat eine hohe Temperatur (nahe der Betriebstemperatur) hat, wird es direkt in den Speichertank geleitet. Dies liegt daran, dass zwischen dem zu entgasenden Wasser und den Gasbetriebsbedingungen mindestens ein Temperaturgefälle von 17ºC bestehen muss, damit die Entgasung ordnungsgemäß überprüft werden kann.

- Innerhalb welchen Bereichs ist der Betrieb des Entgasers zuverlässig?

Zwischen 25 % und 100 % des Auslegungsdurchflusses.

PROBENAHME UND ANALYSE

Es ist recht intuitiv zu denken, dass die Entnahme von Proben entgasten Wassers zur Bestimmung von O2 und CO2 nicht einfach ist, da die Löslichkeit von Gasen eng mit der Temperatur verknüpft ist und sie bei Kontakt mit Luft entsprechend ihrer Abkühlung gesättigt würden. Es gibt nur wenige in Spanien zugelassene Labore zur Durchführung der Probenahme und Analyse.

Diese Konzepte werden durch folgende Vorschriften geregelt:

Probenahme:

Probenahme: gemäß ISO 5667-1 (UNE-EN 25667-1:1995).

Vorbereitung und Handhabung: gemäß ISO 5667-3 (UNE-EN 5667-3:1996).

Analysemethode:

Für O2: ISO 5814 (UNE-EN 25814:1994)

Für Säurekapazität: ISO 9963-3 (UNE-EN 9963-3).

BERECHNUNGEN FÜR THERMISCHE ENTGASER

Nach dem Prinzip der Energieerhaltung gilt: Die Summe der ein- und ausgehenden Energien eines Systems = 0. Dies gilt nicht für einen isentropen Prozess (adiabatisch und ohne Arbeit).

Energiebilanz:

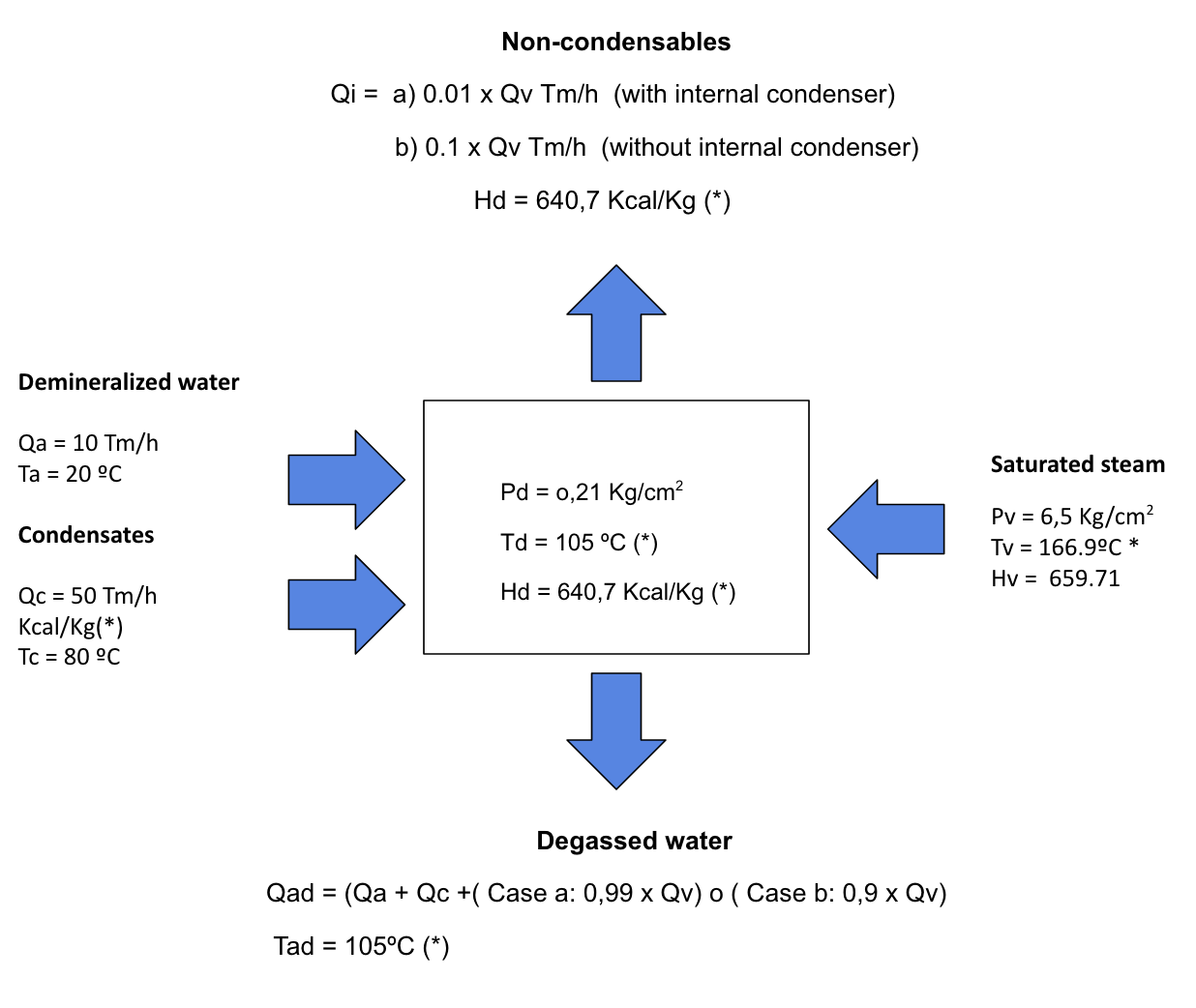

Basierend auf der Energiebilanz eines Systems (eingehende Energie = ausgehende Energie) und unter konstanten Betriebsbedingungen des Entgasers: Betriebsdruck (Pd) mit Enthalpie (Hd) und Temperatur (Td), die aus gesättigten Dampftabellen resultieren, abgeleitet aus dem Mollier-Diagramm, ergeben sich:

Zulaufflüsse:

Zu entgasendes dematerialisiertes Wasser

- Durchflussrate des zu entgasenden dematerialisierten Wassers (Qa) in Tm/h bei (Ta)ºC

Kondensatrücklauf

- Kondensatdurchfluss (Qc) in Tm/h bei (Tc)ºC

Dampfzufuhr

- Gesättigter Dampfstrom (Qv) in Tm/h, bei Druck (Pv) in kg/cm2, mit Enthalpie (Hv) und Temperatur (Tv)ºC, entnommen aus gesättigten Dampftabellen.

Abflüsse:

Auslass nicht kondensierbarer Gase

- Dampfstrom (Qi) in Tm/h, der 10 % des dem System zugeführten Dampfstroms (Qv) ohne internen Kondensator entspricht oder 1 % von Qv, wenn ein interner Kondensator vorhanden ist, bei den Betriebsbedingungen (Hd). Mit diesem Dampfstrom werden die im dematerialisierten Wasser gelösten Gase (hauptsächlich O2 und CO2) nach außen abgegeben.

Entgastem Wasser

- Entgastem Wasserstrom (Qat) in Tm/h, der Qa + Qc + den kondensierten Dampfstrom entspricht, welcher 99 % bei vorhandenem internem Kondensator oder 90 % von Qv ohne diesen beträgt. Dieser Strom hat die Betriebstemperatur des Systems (Td)ºC.

Sobald die Betriebsbedingungen festgelegt sind, können Gleichungssysteme aufgestellt werden, die ihre Wechselbeziehung durch das Energiesystem beschreiben. So kann beispielsweise aus der grundlegenden Energiebilanzgleichung der notwendige Dampfstrom zur Entgasung eines bestimmten Wasserdurchflusses, die Menge des zurückzuführenden Kondensats zur Erreichung des Gleichgewichts und der Durchfluss des entgasten Wassers berechnet werden.

Demineralisiertes Wasserzufuhr + Kondensatrücklauf + Dampfzufuhr = Entgastem Wasser + Auslass nicht kondensierbarer Gase + Dampfstrom.

(Qa x Ta) + (Qc x Tc) + (Qc x Ec) = (Qi x Hd) + (Qa+Qc+(Qv-Qi) x Td)

Beispiel:

Wir wollen einen Durchfluss von dematerialisiertem Wasser (Qa) = 10 Tm/h entgasen, das mit O2 gesättigt ist und eine Temperatur (Ta) von 20°C hat. Die Behandlung wird mit einem thermischen Entgaser vorgeschlagen, dessen Betriebsbedingungen auf einen Druck (Pd) = 0,21 kg/cm2 Manometer eingestellt sind.

Fragen:

Berechnen Sie den Durchfluss von gesättigtem Dampf bei 6,5 kg/cm2, der erforderlich ist, um O2 und CO2 ordnungsgemäß zu entfernen, für einen Wasserrohrkessel mit einem Druck von 40 kg/cm2. Berechnen Sie die Optionen mit und ohne internem Kondensator und kommentieren Sie das Ergebnis.

Gemäß den Wasserstandards für Hochdruckkessel muss der O2-Gehalt < 0,02 ppm betragen, wobei CO2 durch Analyse nicht nachweisbar sein darf; daher wäre die zu verwendende Technologie die thermische Entgasung.

Für die Berechnung verwenden wir gesättigte Dampftabellen und die angegebene Energiebilanz. Es ist hilfreich, ein kleines Schema zu zeichnen.

* Werte entnommen aus gesättigten Dampftabellen.

Fall (a): Mit internem Kondensator

(10 x 20) + (50 x 80) + (Qv x 659,71) = (0,01 x Qv) + ((10 + 50 + (0,99 x Qv)) x 105)

Die Lösung der Gleichung ergibt einen Verbrauch an gesättigtem Dampf bei 6,5 kg/cm2 von 10,37 Tm/h und einen entgasten Wasserstrom von 70,26 Tm/h bei 105ºC. Der Durchfluss der nicht kondensierbaren Gase (Qi) beträgt 0,1 Tm/h.

Fall (b): Ohne internen Kondensator

(10 x 20) + (50 x 80) + (Qv x 659,71) = (0,1 x Qv) + ((10 + 50 + (0,9 x Qv)) x 105)

Die Lösung der Gleichung ergibt einen Verbrauch an gesättigtem Dampf bei 6,5 kg/cm2 von 11,37 Tm/h und einen entgasten Wasserstrom von 70,23 Tm/h bei 105ºC. Der Durchfluss der nicht kondensierbaren Gase (Qi) beträgt 1,13 Tm/h.

Im Vergleich beider Ergebnisse ist ersichtlich, dass die Einbeziehung eines internen Kondensators in diesem Fall etwa 10 % Dampf spart.

- Der Dampfstrom mit den nicht kondensierbaren Gasen beträgt etwa 10 % des Dampfversorgungsstroms, wenn kein interner Kondensator verwendet wird. Wird ein solcher eingesetzt, reduziert sich dieser Verbrauch auf 1 %.

Bibliographie:

- Technisches Wasserhandbuch (Degrémont)

- Chemical Engineering Components (Vian Ocón)