Eine innovative Lösung zur Rückgewinnung von Salzsäure und Behandlung flüssiger Abfälle aus erschöpften Metallbeizbädern

Der LIFE DIME®-Prozess wurde als hochinnovative Lösung zur Rückgewinnung von Salzsäure (HCl) aus den Abwässern erschöpfter Metallbeizbäder konzipiert. Ziel des Beizprozesses ist es, Metalloxide, Herstellungsrückstände, Glühoxidschichten und Rost von der Metalloberfläche zu entfernen, sodass die Teile hochgradig sauber sind. Die meisten Beizbäder enthalten anfangs Salzsäure, verdünnt auf 14-16 % Gewichtsanteil. Mit der Nutzung des Bades nimmt jedoch die Konzentration der Salzsäure ab, sodass periodisch Säure zugegeben werden muss, damit die Beizgeschwindigkeit nicht signifikant sinkt. Das System wird so lange betrieben, bis die Löslichkeitsgrenze von Eisen(III)-chlorid (FeCl3) in der Salzsäure erreicht ist. An diesem Punkt ist das Bad erschöpft und die Beizung kann nicht fortgesetzt werden. Das verbrauchte Bad enthält eine Eisenkonzentration von mindestens 140-150 g/L und muss durch ein frisches Bad erneuert werden. Für Industrien, die auch Heißverzinkungsprozesse verwenden, enthält das erschöpfte Bad neben Eisen auch hohe Zinkwerte (ca. 25 g/L).

Der Großteil der durch den LIFE DIME®-Prozess aus den verbrauchten Bädern zurückgewonnenen Salzsäure wird im gleichen Oberflächenbehandlungsprozess wiederverwendet, was den Einkauf dieses Rohstoffs erheblich reduziert. Zudem wird im Prozess Eisensulfat produziert, ein Nebenprodukt mit kommerziellem Wert (als Dünger im Gartenbau und Weinbau), sowie Zinkchlorid, das im Verzinkungsprozess als einer der Grundbestandteile des Flussmittels (einer Mischung aus Ammoniumchlorid und Zinkchlorid) verwendet wird.

Der LIFE DIME®-Prozess verbraucht konzentrierte Schwefelsäure; die Kosten hierfür werden jedoch durch den Verkauf der erzeugten neuen Ressourcen sowie die Einsparungen bei Rohstoffen (Salzsäure und Zinkchlorid) und der geringeren Abfallmenge mehr als ausgeglichen. Somit liefert das Projekt sehr positive Ergebnisse und weist eine Amortisationszeit von weniger als 2 Jahren auf, wie später analysiert wird.

Entstehung flüssiger Abfälle bei der Behandlung von Metalloberflächen und Beizprozessen

Die aktuelle Umweltgesetzgebung wird zunehmend strenger hinsichtlich der Emissionsreduzierung und der Fähigkeit der Industrie, Abfälle zu minimieren. Die grüne Wirtschaft manifestiert sich als neue, kohlenstoffarme Wirtschaft, basierend auf effizientem Ressourcenmanagement, Minimierung der Abfallmengen und der Förderung umweltfreundlicher Produkte und Produktionsprozesse. Vor diesen Herausforderungen steht die Stahlindustrie in der Pflicht, eine führende Rolle im Zentrum der grünen Wirtschaft einzunehmen. Laut Daten der American Galvanizers Association (AGA) und der European General Galvanizers Association (EGGA) erzeugen allein 1.000 der von diesen Verbänden vertretenen Anlagen jährlich mehr als 500.000 Tonnen flüssiger Abfälle, die behandelt werden müssen. Ein großer Teil dieser flüssigen Abfälle aus den Beizprozessen in der Metalloberflächenbehandlung enthält hohe Zinkwerte, was die Umweltbelastung erhöht und die Bandbreite möglicher Behandlungsverfahren einschränkt.

Neben der Erzeugung großer Mengen Abwasser verbraucht die Metalloberflächen- und Beizbehandlungsindustrie auch erhebliche Mengen chemischer Reagenzien durch die direkte Nutzung natürlicher Ressourcen.

Unter Berücksichtigung all dieser Aspekte liegt die Lösung, diese Industrie umweltverträglich und gleichzeitig wirtschaftlich wettbewerbsfähig zu gestalten – wobei diese beiden Faktoren zunehmend eng miteinander verknüpft sind – in der Anwendung von Konzepten der Kreislaufwirtschaft: Umwandlung von Abfällen in Ressourcen, Wiederverwendung von Rohstoffen und Nutzung nachhaltiger Energie.

Gemäß dem Konzept der Kreislaufwirtschaft muss die Stahlindustrie, insbesondere die Verzinkungsindustrie, sich fest verpflichten, die erzeugten Abfälle und den Verbrauch natürlicher Ressourcen als Rohstoffe zu minimieren. Hier setzt der LIFE DIME®-Prozess, patentiert und entwickelt von Condorchem Envitech, mit innovativer Technologie an, um die erzeugten Abfälle in Rohstoffe für den Prozess selbst umzuwandeln sowie den Verbrauch natürlicher Ressourcen und die CO2-Emissionen deutlich zu reduzieren.

Der LIFE DIME®-Prozess und verwendete Technologien: Kristallisatoren und Membrandestillatoren.

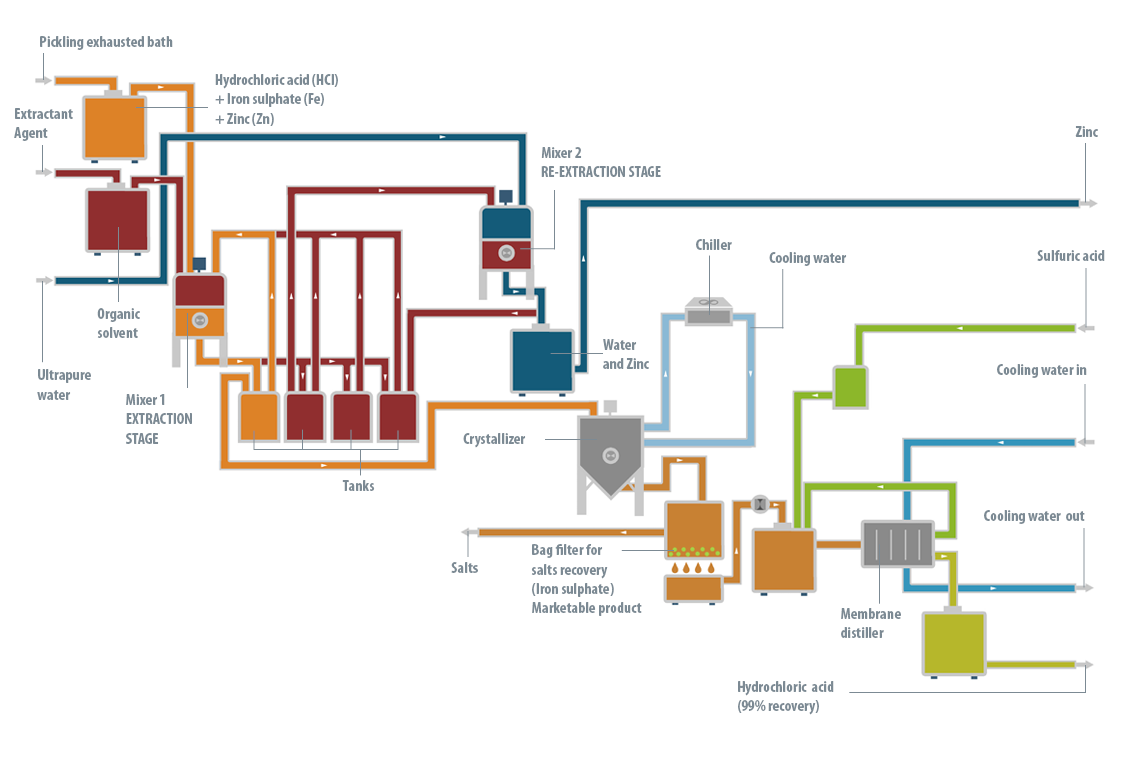

Auf Betriebsebene besteht der LIFE DIME®-Prozess aus drei Hauptphasen: Vorbehandlung, Reaktion und Trennung.

Die Vorbehandlungsphase ist nur erforderlich, wenn die Bäder aus Industrien mit Heißverzinkungsprozessen stammen und hohe Zinkgehalte aufweisen. Ziel der Vorbehandlung ist es, das gesamte Zink (95-98 %) aus der Lösung zu entfernen. Wird das gesamte Zink nicht zu Beginn entfernt, fällt es später zusammen mit dem Eisen aus und erzeugt ein Produkt mit komplexem kommerziellem Absatz.

Es hat sich gezeigt, dass die effizienteste Technologie zur Entfernung von Zink aus dem Bad die Flüssig-Flüssig-Extraktion mit einer organischen Lösung als Extraktionsmittel ist.

Dieses Zink-Extraktionsmittel wird wiederum durch einen weiteren Flüssig-Flüssig-Extraktionsprozess regeneriert, sodass es im LIFE DIME®-Prozess nicht verbraucht wird. Nach dieser Vorbehandlungsphase entstehen zwei Ströme: das nun zinkfreie verbrauchte Beizbad und eine wässrige Lösung von Zinkchlorid. Diese Lösung wird dem Verzinkungsprozess zurückgeführt, wo sie bei der Herstellung des Flussmittels (einem Reagenz aus Ammoniumchlorid und Zinkchlorid) verbraucht wird.

Nachdem das Zink aus dem verbrauchten Bad entfernt wurde oder falls das Bad ursprünglich kein Zink enthielt, kann die Reaktionsphase durchgeführt werden. Zur Rückgewinnung sowohl der freien als auch der gebundenen Salzsäure im erschöpften Bad wird konzentrierte Schwefelsäure in einem Kristallisator-Reaktor dosiert. Diese reagiert mit den im Lösungsmittel vorhandenen Eisen(III)-Ionen und bildet Eisensulfat-Heptahydrat sowie Salzsäure. Die Lösung wird anschließend abgekühlt, wodurch Eisensulfat-Heptahydrat-Kristalle entstehen, die leicht durch Filtration vom Mutterlauge getrennt werden können. Diese enthält das nicht ausgefällte Eisen(III), etwas überschüssige Schwefelsäure und die gebildete Salzsäure.

Abschließend wird die gebildete Salzsäure durch einen Membrandestillationsprozess abgetrennt, der die praktischen Anforderungen für den Betrieb mit einer Salzsäuremischung bei hohen Temperaturen reduziert. Die Membrandestillationsstufe erzeugt die zurückgewonnene Salzsäure sowie einen wässrigen Konzentratstrom, der zum Reaktor zurückgeführt wird, um das Eisen(III) und die nicht reagierte Schwefelsäure dem Prozess wieder zuzuführen.

Rückgewinnung wertvoller Materialien: Salzsäure, Zinkchlorid und Eisensulfatkristalle

Die gewonnene Salzsäure – mit einer Konzentration von 18-20 % aufgrund des gebildeten Azeotropes – wird im Oberflächenbehandlungsprozess verbraucht, was den Bedarf an zuzukaufendem Reagenz deutlich reduziert und somit Einsparungen ermöglicht. Der LIFE DIME®-Prozess gewinnt und nutzt somit Salzsäure für die Oberflächenbehandlungsindustrie zurück. Für die Heißverzinkungsindustrie kann das bei der Zinktrennung erzeugte Zinkchlorid für die Herstellung des Flussmittels wiederverwendet werden. Schließlich hat das produzierte Eisensulfat-Heptahydrat einen kommerziellen Wert und kann als Dünger verkauft werden. Die einzige Anforderung an die Rohstoffe aus dem Prozess ist die Zugabe von Schwefelsäure, deren Kosten deutlich niedriger sind als die durch den Verkauf der erzeugten Produkte und die Einsparungen durch zurückgewonnene Ressourcen und reduzierte Abfallbehandlung erzielten Gewinne.

Zusammenfassend: Ein erschöpftes Bad wird in den LIFE DIME®-Prozess eingespeist und in wiederverwendbare Salzsäure, verkaufsfähige Eisensulfat-Heptahydrat-Kristalle und wiederverwendbares Zinkchlorid umgewandelt.

Rückgewinnung von bis zu 98 % der ursprünglichen Salzsäure

In einer Vorphase hat Condorchem Envitech eine LIFE DIME®-Pilotanlage mit einer Behandlungskapazität von 200 L/Tag erschöpfter Beizbäder aus Verzinkungsindustrien errichtet. Diese Pilotanlage hat die technische Machbarkeit des Prozesses und die Robustheit des Betriebs erfolgreich demonstriert. Es wurde zudem festgestellt, dass die experimentell erzielte Rückgewinnung der Salzsäure exzellent ist und über 95 % der ursprünglichen Salzsäuremenge (frei plus gebunden) beträgt.

In einer späteren Phase erhielt Condorchem Envitech im Rahmen des LIFE-DIME-Projekts europäische Fördermittel für den Bau einer Industrieanlage mit einer Kapazität von 2 m³/Tag erschöpfter Beizbäder aus Verzinkungsindustrien. Dies zeigte, dass der Prozess im Pilotmaßstab auch im industriellen Maßstab erfolgreich funktioniert. Tatsächlich wurde aufgrund der höheren Automatisierung des Prozesses eine Effizienzsteigerung gegenüber dem Pilotmaßstab erreicht, mit einer Rückgewinnung von etwa 98 % der ursprünglichen Salzsäure (frei plus gebunden).

Finanzielle und ökologische Auswirkungen des LIFE DIME®-Prozesses

In einer Verzinkungsindustrie mit einer Kapazität von 360 Tonnen/Tag verzinktem Material und einem Beizbadverbrauch von etwa 24 m³/Tag können durch den LIFE DIME®-Prozess Einsparungen bei der Salzsäure- und Zinkchloridbeschaffung sowie bei der Abfallentsorgung von rund 720.000 € pro Jahr erzielt werden. Diese hohe Einsparung ermöglicht eine Amortisation der Investition in die Implementierung des LIFE DIME®-Prozesses in weniger als 2 Jahren, was zweifellos sehr attraktiv ist.

Neben der klaren finanziellen Rentabilität sind die ökologischen Vorteile der Implementierung des LIFE DIME®-Prozesses von großer Bedeutung. Erstens werden etwa 5.500 Tonnen/Jahr weniger Abfall erzeugt und 5.000 Tonnen/Jahr weniger Rohstoffe eingekauft, was zu einer signifikanten Reduktion der CO2-Emissionen durch den verminderten Transport von 10.500 Tonnen/Jahr führt. Zweitens werden 43 % des weltweiten Zinks in der Verzinkungsindustrie verwendet, sodass die Rückgewinnung und anschließende Wiederverwendung des Zinks aus Beizbädern im Verzinkungsprozess sowohl Rohstoffeinsparungen als auch eine Reduktion der natürlichen Ressourcengewinnung bewirkt.

Gesamtbewertung des LIFE DIME®-Prozesses

Wie oben dargestellt, ist der LIFE DIME®-Prozess, patentiert und entwickelt von Condorchem Envitech, eine hervorragende Chance für die Oberflächenbehandlungsindustrie, ihre Rentabilität zu verbessern und die notwendigen sowie ambitionierten Umweltverbesserungen im Bereich Nachhaltigkeit umzusetzen. Mittelfristig können nur Unternehmen, die aus ökologischer Sicht nachhaltig sind, auch finanziell nachhaltig sein.