Abschnitte

- Einführung

- Frontale Filtration und Tangentialfiltration

- Eigenschaften keramischer Membranen

- Anwendungsbereich

- Rückgewinnung von Filtraten und Konzentraten

- Berechnung der Installation keramischer Membranen

Einführung

Aktuelle Trends in der Wasseraufbereitung orientieren sich an der Verwendung von Membranen, entweder zur Filtration von Schwebstoffen, Kolloiden, organischem Material, Bakterien, Makromolekülen und sogar Salzen; somit decken wir das Trennungsspektrum entsprechend der Größe und Beschaffenheit der Schadstoffe ab.

Grundsätzlich werden Membranen in organische und anorganische Membranen unterteilt. Erstere werden üblicherweise für leicht verschmutztes Wasser verwendet, da die Materialien, aus denen sie bestehen (z. B. Polysulfon, Polyamid oder Cellulose), keine hohen Schadstoffkonzentrationen oder extreme pH- oder Temperaturwerte vertragen. Zudem sind Oxidationsmittel, Öle und organische Stoffe unerwünschte Faktoren, die aufgrund von Fouling und Membrandeterioration vermieden werden sollten.

Anorganische Membranen werden für die Behandlung komplexer Abwässer benötigt, und zunehmend beobachten wir den Einsatz keramischer Membranen auf dem Markt, aufgrund ihrer hohen Effizienz, Langlebigkeit und Beständigkeit gegenüber den extremsten Medien.

Um die für einen spezifischen Fall zu verwendende keramische Membran zu bestimmen, müssen die Beschaffenheit des zu behandelnden Abwassers und die Größe der zu trennenden Partikel berücksichtigt werden. Dies legt den sogenannten Cut-off und die Porengrößeneinheiten der Membran fest.

Maßeinheiten und deren Beziehung zueinander

Die wichtigsten Einheiten zur Messung der Partikelgröße sind:

- Mikrometer (µm) = 10-3mm

- Nanometer (nm)= 10-3µm

- Angström (A0) = 10-4µm

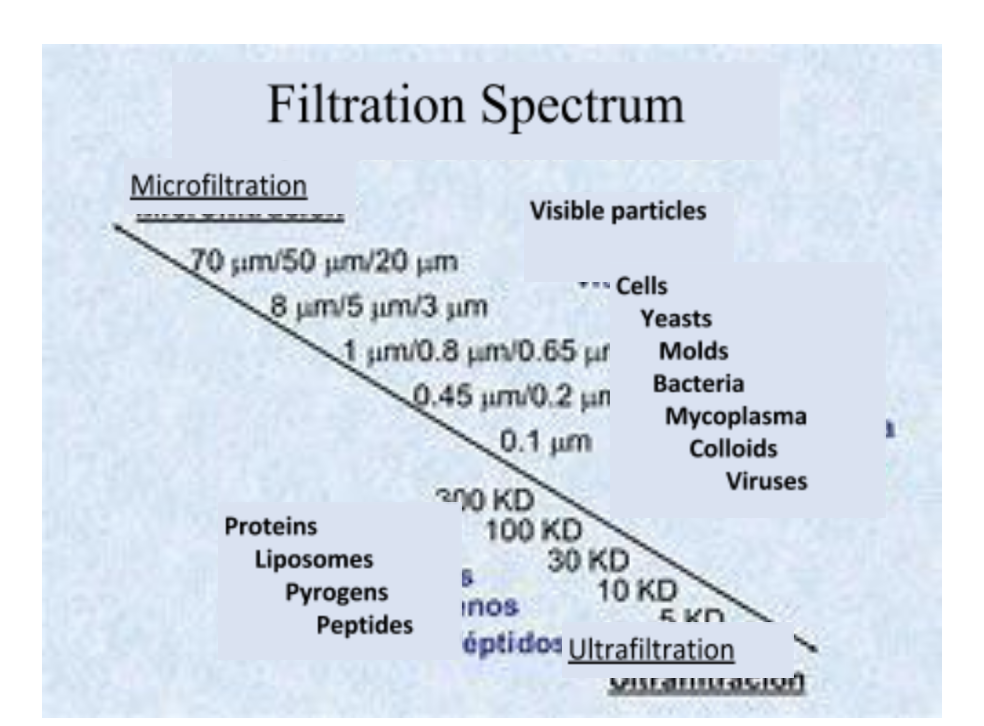

Die Filtrationsbereiche basierend auf der Porengröße der Membran werden klassifiziert als: Mikrofiltration, Ultrafiltration und Nanofiltration, wobei die Nanofiltration die partielle Trennung größerer Salze mit einer Grenze nahe der Umkehrosmose einschließt.

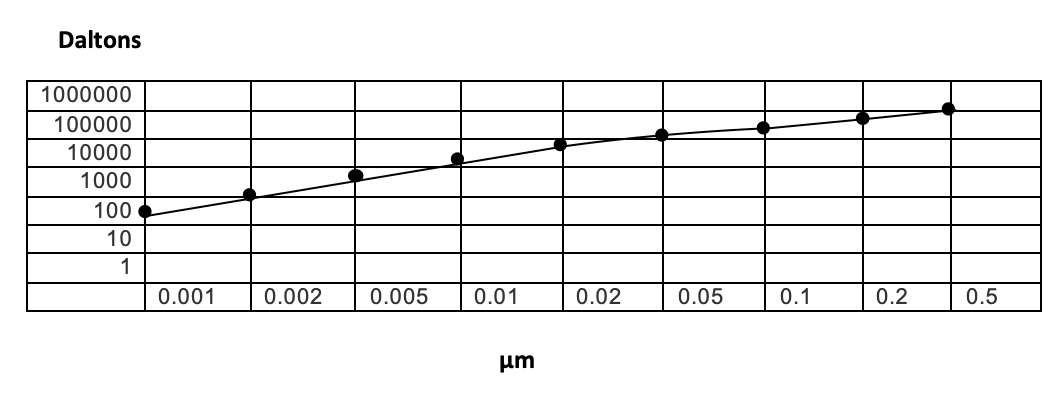

Die Partikelgrößeneinheit bei der Mikrofiltration ist das μm, während bei Ultrafiltration und Nanofiltration die Einheit kDa (Kilodalton) verwendet wird, definiert als Molekularmasseinheit, die 1.000 Dalton entspricht. Ein Dalton entspricht einem Zehntel der Masse eines Kohlenstoffatoms und ist gleich 1,66 x 10-24 g.

Daher wird für diese Bereiche eine ungefähre Beziehung zwischen Partikelgröße und Molekularmasse gemäß folgendem Diagramm hergestellt:

Bei der Umkehrosmose sind Salztrennung und andere komplexere elektrochemische Phänomene beteiligt. Die Trennung erfolgt auf molekularer Ebene unter Verwendung von A0 und molekularen Typen. Diese Studie behandelt keine Umkehrosmosemembranen, da der Fokus auf der Anwendung zur Abwasserbehandlung liegt, für die diese Membranen viele Einschränkungen aufweisen, wie zu Beginn des Textes angegeben.

Bei der Umkehrosmose sind Salztrennung und andere komplexere elektrochemische Phänomene beteiligt. Die Trennung erfolgt auf molekularer Ebene unter Verwendung von A0 und molekularen Typen. Diese Studie behandelt keine Umkehrosmosemembranen, da der Fokus auf der Anwendung zur Abwasserbehandlung liegt, für die diese Membranen viele Einschränkungen aufweisen, wie zu Beginn des Textes angegeben.

Hersteller keramischer Membranen unterscheiden 3 Gruppen von Filtrationstypen entsprechend ihrem Produktportfolio:

- Mikrofiltration: 0,1-1,4 µm

- Ultrafiltration: 15-300 kDa

- Nanofiltration: 1-10 kDa

Das folgende Diagramm zeigt das Filtrationsspektrum für Ultra- und Mikrofiltration mit einigen der bei jedem Niveau üblicherweise getrennten Kontaminanten.

Frontale Filtration und Tangentialfiltration

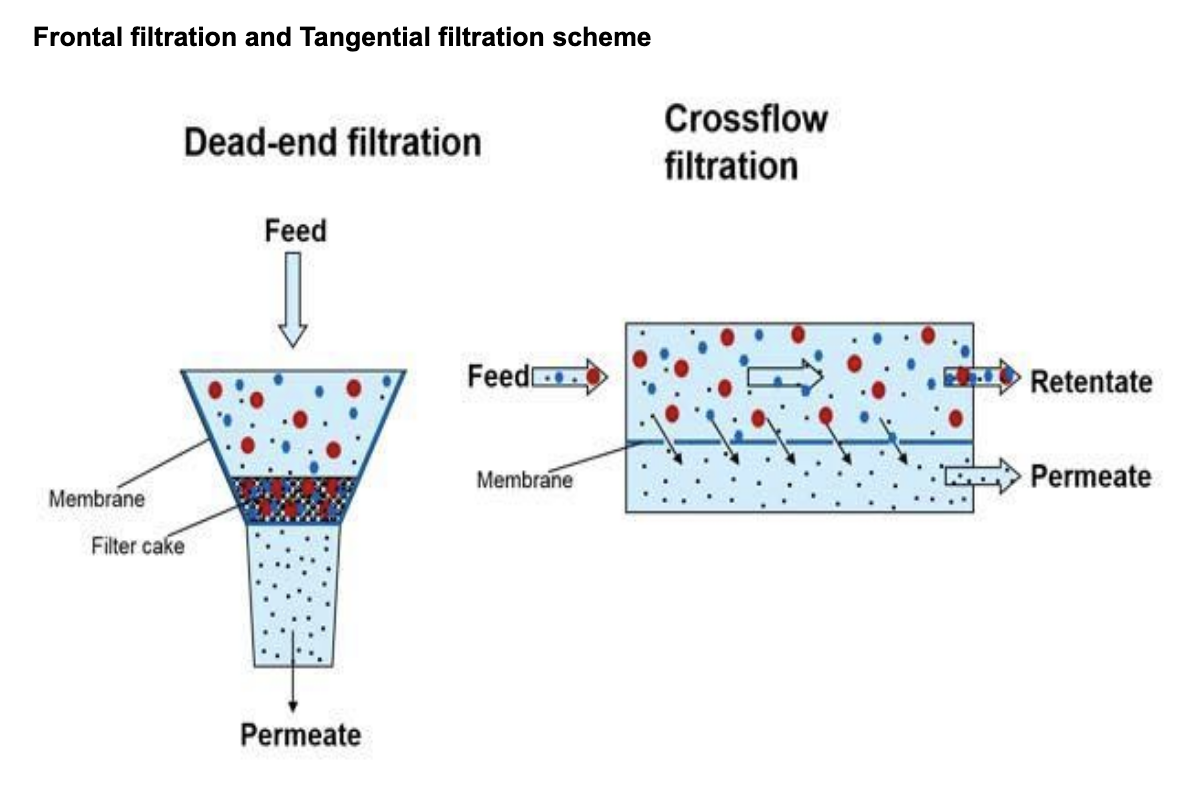

Bei einer frontalen oder totalen Filtration wird die gesamte Flüssigkeit, die mit der Membranoberfläche in Kontakt kommt, gezwungen, diese zu durchdringen. Einige Feststoffe und Komponenten werden von der Membran zurückgehalten, während der Rest auf die andere Seite gelangt. Dieser Prozess hängt hauptsächlich von der Porengröße der Membran ab, obwohl weitere Faktoren zu berücksichtigen sind. Folglich erfährt die Flüssigkeit allmählich einen höheren Widerstand beim Durchtritt durch die Membran aufgrund der Anhäufung von Substanzen. Bleibt der Druck der einströmenden Flüssigkeit konstant, wird der Durchfluss reduziert, bis er so stark abgenommen hat, dass die Membran gereinigt werden muss, da die zurückgehaltene Schicht (Konzentrat) zu dick wird. Der zur Durchströmung der Membran erforderliche Druck wird als Transmembrandruck (TMP) bezeichnet.

Der TMP wird definiert als der Membrandruckgradient oder der mittlere Einlassdruck minus dem Permeat- oder Filtratdruck. Mit zunehmender Verstopfung der Filteroberfläche muss dieser Parameter steigen, damit der Prozess weiterhin ordnungsgemäß funktioniert, bis ein Grenzwert erreicht ist, bei dem der Reinigungsprozess gestartet werden sollte. Dies bedeutet, dass der Filtrationsprozess als diskontinuierlich betrachtet wird, wobei sichergestellt wird, dass der Betriebszyklus so lang wie möglich und die Reinigung schnell und effektiv ist. Daher hat diese Art der Filtration gewisse Nachteile, kann aber für viele Anwendungen, wie z. B. die Konzentration von Komponenten, eine gute Lösung sein.

Bei keramischen Membranen wird Tangentialfiltration durchgeführt. Hierbei wird das Retentat oder Konzentrat rückgeführt und wird Teil des Zulaufflusses parallel zur Membran durch einen Rückkopplungskreislauf. Somit arbeitet diese Filtrationsart in deutlich niedrigeren Druckbereichen als die Totale Filtration. Nur ein kleiner Teil des Durchflusses durchquert die Membran und wird zum Permeat (gefiltert), während der Großteil in den Konzentrattank gelangt.

Die Fließgeschwindigkeit des Wassers parallel zur Membran ist relativ hoch. Zweck dieses Flusses ist die Kontrolle der Schichtdicke. Aufgrund der Geschwindigkeit, mit der sich das Wasser bewegt, sind die Fließkräfte hoch, wodurch die Schwebstoffe beim Umlauf mitgerissen werden.

Die Wahrscheinlichkeit einer Verstopfung in diesem Filtrationssystem ist reduziert und die Bildung eines Feststofffilms wird verzögert und verringert. Das Management der Tangentialfiltration kann stabile Durchflüsse erreichen. Dennoch kommt es zu Verschmutzungen und die Membranen müssen gereinigt werden, was im Fall keramischer Membranen Temperaturwerte, Oxidationsmittel, Lösungsmittel und extreme pH-Werte erfordert.

Die lineare Geschwindigkeit (VL) oder Tangentialfluss ist der Zulauffluss innerhalb der Membran. Für eine Rohrmembran kann die lineare Geschwindigkeit als Verhältnis zwischen dem Zulauf und dem inneren Querschnitt der Membran definiert werden.

VL= Fr/ Si in (m/s)

Dabei ist: Fr der Zulauffluss [m3/s] und Si der innere Querschnitt der Membran [m2].

Je höher die lineare Geschwindigkeit, desto mehr abgelagertes Material wird entfernt und folglich ist der hydraulische Widerstand über die Membran geringer, was zu einem höheren Permeatdurchfluss führt. Höhere Zulaufraten reduzieren auch die Polarisationsphänomene der Konzentration durch Erhöhung des Stoffübergangskoeffizienten.

Eigenschaften keramischer Membranen

Keramische Membranen werden hauptsächlich aus tabulärer Aluminiumoxid (αAl 2O3) und Siliziumkarbid (SiC) bei hohen Sinterschmelztemperaturen (1.800-2.000ºC) hergestellt.

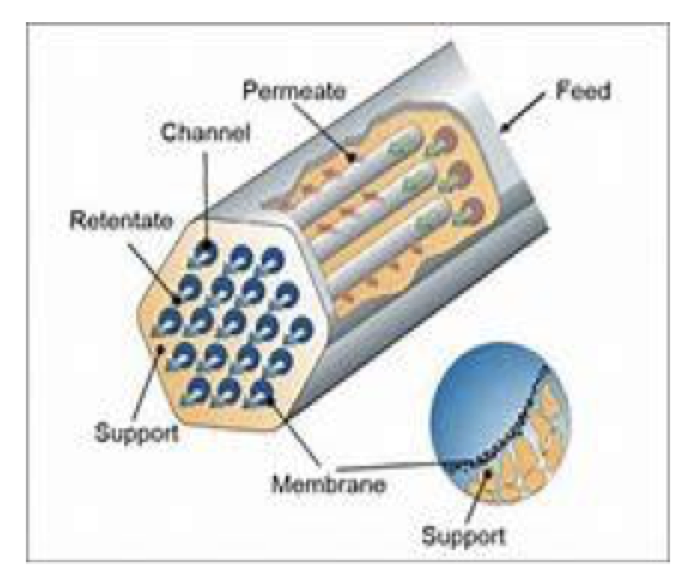

Obwohl es auch Flachmembranmodelle für spezielle Anwendungen gibt, haben diese Membranen üblicherweise eine Rohrform und unterschiedliche Konfigurationen entsprechend der Anzahl der Kanäle in ihnen. Für stark belastete oder viskosere Abwässer werden meist weniger Membranen mit größeren Kanälen verwendet; für flüssigere und weniger belastete Abwässer Membranen mit mehr, kleineren Kanälen. Membranen mit mehr Kanälen haben eine größere äquivalente Filtrationsfläche. Die zuverlässigste Methode zur Auslegung der zu installierenden Anlage ist die Durchführung von Pilotstudien oder Versuchen mit der zu behandelnden Flüssigkeit und das Testen verschiedener wahrscheinlich verwendbarer Membranen.

Das Membranpaket zur Durchführung der Behandlung ist in schützenden Edelstahlgehäusen mit elastomeren Dichtungen untergebracht, die für die Medien und die Reinigung geeignet sind (üblicherweise Viton oder PTFE).

Gehäuse für keramische Membranen

Keramische Membranen mit unterschiedlichen Querschnitten

Die zu filtrierende Flüssigkeit wird vorab in einem Vorfiltrationssystem behandelt, um eine Verstopfung der Membrankanäle zu verhindern. Die zu behandelnde Flüssigkeit wird durch die Kanäle geführt, die die Membran längs durchqueren. Wie im beigefügten Diagramm dargestellt, wird das Permeat durch das Durchdringen der Flüssigkeit durch die Kanalwände gewonnen und außen an der Membran gesammelt. Das Konzentrat verbleibt in den Kanälen und durchläuft den Rückführungskreislauf.

Anwendungsbereich

Keramische Membranen haben ein breites Anwendungsspektrum: insbesondere in der Lebensmittelindustrie, Pharma-, Chemie- und Petrochemie, zur Metalltrennung in Fällungsprozessen, in Beiz- und Entfettungsbädern, für Getränke (insbesondere Wein und Bier) und im Bergbau.

In dieser Studie betrachten wir sie im Bereich der Wasseraufbereitung. Sie werden als Vorbehandlung von Prozesswasser für Anlagen verwendet, die sehr niedrige Trübungswerte erfordern, wie Umkehrosmose. Sie werden bereits zur Filterung von Wasser für die Mikroelektronik, als Trinkwasser oder in der chemischen Industrie eingesetzt.

Sie haben ein sehr breites Anwendungsspektrum für Abwasser. Neben der Gewinnung von hochwertigem Permeat bieten sie viele Vorteile gegenüber klassischen Reinigungsverfahren wie Flotation, Dekantation und Sandfiltration, die erhebliche Abfälle erzeugen, einen hohen Reagenzienverbrauch (z. B. Koagulanten, Flockungsmittel und pH-Einstellung) haben, große Flächen beanspruchen und viel manuelle Arbeit für die Wartung benötigen.

In den letzten Jahren wurden kostengünstige Membranen hergestellt, die in der Wasseraufbereitung zu wettbewerbsfähigen Kosten eingesetzt werden können.

In der biologischen Reinigung wird neben der Reduktion von Schadstoffen allgemein auch die Trennung von Mikroplastik und Fasern berücksichtigt. Für diese Art der Reinigung und insbesondere anaerobe Verfahren gibt es bereits MBRs mit keramischen Membranen, aufgrund der Art des zu behandelnden Schlamms, ihrer hohen Beständigkeit und weil sie den Schlamm nicht kontaminieren, der verkauft werden kann, wodurch die finanziellen Reinigungskosten minimiert werden.

Die wichtigsten Branchen, in denen diese Membranen eingesetzt werden, sind:

- Trennung und Rückgewinnung von Kühlschmierstoffen

- Trennung und Rückgewinnung von Fasern und Zusatzstoffen in Papierindustrie-Kreisläufen.

- Rückgewinnung und Reinigung von Entfettungsbädern

- Rückgewinnung in der Lackindustrie

- Rückgewinnung von Säuren und Laugen in der Metallindustrie

- Trennung und Rückgewinnung von Druckfarben

- Trennung und Rückgewinnung von Lösungsmitteln

- Trennung und Konzentration von Zuckerabwässern in Zuckerfabriken.

- Trennung und Konzentration von Produkten in der chemischen Industrie.

- Trennung und Rückgewinnung von Metallen und Zusatzstoffen in der Galvanikindustrie.

Diese Art von Anlagen hat relativ hohe Anfangsinvestitionskosten: Neben den Membranen werden auch Rückführungspumpen von erheblicher Größe benötigt, um ausreichende tangentiale Geschwindigkeiten für einen wirtschaftlichen Betrieb zu erreichen. Zudem müssen die Materialien hochbeständig gegenüber den zu behandelnden Medien sein (üblicherweise wird AISI 316L Edelstahl oder eine höherwertige Qualität verwendet). Die erwartete Lebensdauer der Membranen ist jedoch sehr hoch (> 10 Jahre) und nach Regulierung der Filtrationszyklen sind sie in der Regel sehr zuverlässig und verursachen wenige Wartungsprobleme.

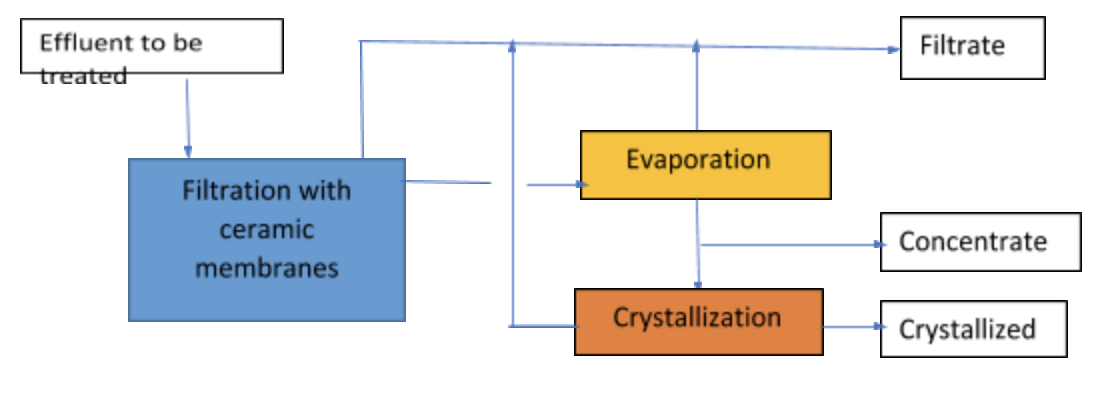

Rückgewinnung von Filtraten und Konzentraten

Die Einleitung der am stärksten belasteten Abwässer in die Umwelt muss selbstverständlich minimiert werden, und genau diese werden mit diesem Membrantyp behandelt. Daher muss der Trend zu sogenanntem „Zero Discharge“ gehen, da es keine bessere Behandlung als keine Kontamination gibt.

In vielen industriellen Fällen liefert die auf dem angegebenen Niveau durchgeführte Abwasserfiltration Filtrate, die in den Produktionsprozessen oder Dienstleistungen desselben Unternehmens mehr oder weniger wiederverwendbar sind. Zudem könnte das Retentat in vielen Fällen wiederverwendet werden, sofern es die erforderliche Konzentration und Qualität gemäß den Herstellerspezifikationen aufweist.

Die am besten geeigneten Technologien, um diese Effekte ohne Verschmutzung des Abwassers zu erzielen, sind Verdampfung und Kristallisation.

>Hochreine Destillate werden mit Vakuumverdampfung gewonnen und können oft in den Fabrikprozessen wiederverwendet werden. Die Verdampfungstemperaturen liegen häufig bei etwa 50 °C, und die Wärmeenergie aus dem Kondensat kann über Wärmetauscher für andere Prozesse genutzt werden. Konzentrate können hohe Trocknungsgrade erreichen, da mehrere Verdampfungsstufen implementiert werden können.

Sobald die Konzentrate eine signifikante Rückführung erfahren, ist ihre Konzentration durch Kristallisation mit spezifischer Ausrüstung (Kristallisator) besser gerechtfertigt.

Die Kombination keramischer Membranen mit Verdampfung und Kristallisation bietet eine hochentwickelte und effiziente technische Lösung, die bei Wiederverwendung eher als Produktionsprozessstufe denn als Abfall- oder Abwasserbehandlung betrachtet werden kann. Auch die Investitionskosten der Anlagen können im Rahmen einer Gesamtfinanzstudie der Fabrik wirtschaftlich sein.

Der Anwendungsrahmen dieser Lösungen wird immer breiter, da Technologien perfektioniert und erneuerbare Energien genutzt werden.

Berechnung der Installation keramischer Membranen

Betrachten wir das Beispiel der Behandlung von Waschabwässern aus Flexodruckmaschinen mit Druckfarben. Das täglich zu behandelnde Abwasser beträgt 35 m3 bei Raumtemperatur (ca. 20ºC).

Eine Probe mit einer Dichte von 1 wird getestet und weist eine Partikelgröße über 0,05 μm sowie eine Dichte und Viskosität ähnlich der von Wasser auf.

Tests mit keramischen Membranen zeigen, dass eine Geschwindigkeit von 80 L/h/m2 angemessen ist, unter Verwendung einer Margarita-Typ UF-Rohrmembran (7 Kanäle) mit einer Einzelfläche von 0,2 m2, die gemäß Herstellerangaben einen Durchfluss von 1000 L/memb/m/s erfordert. Unter diesen Bedingungen überschreiten die Produktionszyklen zwischen den Reinigungen der keramischen Membraneinheit 72 Stunden, was für den Prozess als machbar gilt. Ziel ist es, das Wasser aus dem Abwasser zurückzugewinnen, es in der Waschung wiederzuverwenden und den separierten Feststoff zu konzentrieren, um ihn als Abfall auf Deponien zu entsorgen.

Zuerst berechnen wir die benötigte Fläche, um das gesamte Abwasser zu filtern:

S = (35 m3/d bei 24 h/d) / 80 L/h/m2 = 18,6 m2 Margarita-Typ Membran.

Anzahl Membranen = 18,6 m2 / 0,2 m2 /Membran = 92 Membranen

Der Hersteller bietet zwei Arten von Gehäusen an, die modifiziert werden können:

- 1 Gehäuse mit 99 Membranen.

- 2 Gehäuse mit 55 Membranen.

Zur Auswahl der geeignetsten Option wird eine Analyse der Anlagenkosten, des Energieverbrauchs und der Anlagenflexibilität durchgeführt.

Anlagenkosten:

Obwohl ein einzelnes Gehäuse mit 99 Membranen günstiger ist als 2 Gehäuse mit 55 Membranen, sind sowohl die Rückführungspumpe als auch Rohrleitungen, Ventile und Armaturen bei der Einzelgehäuseversion teurer, ebenso wie das Leistungs- und Elektrifizierungspanel; daher sind die Kosten beider Optionen ziemlich ähnlich.

Energieverbrauch:

Ein Durchfluss von 1 m3/h/Membran und eine empfohlene Umlaufgeschwindigkeit in den Membranen von 3,5 m/s ergeben:

1. Für 1 Gehäuse mit 99 Membranen:

QR = 1 m3/h/Membran/m/s x 99 Membranen x 3,5 m/s = 346,5 m3/h

Bei diesem Durchfluss und zur Reduzierung des Druckabfalls wird eine Umlaufgeschwindigkeit im Kreislauf von 1,5-2 m/s angenommen, daher sollte der Durchmesser des Rückführungskreislaufs 12” betragen.

Unter Annahme der minimalen Anzahl von Ventilen und Rohrleitungsbögen beträgt der Druckverlust der Anlage ca. 12 mWS.

Leistung des Pumpenmotors:

Leistung = (Q x P x 75) / 10000 = (346,5 m3/h x 12 mWS x 75) / 10000 = 31,18 PS) => Wir wählen einen 40-PS-Motor und fügen einen Frequenzumrichter hinzu.

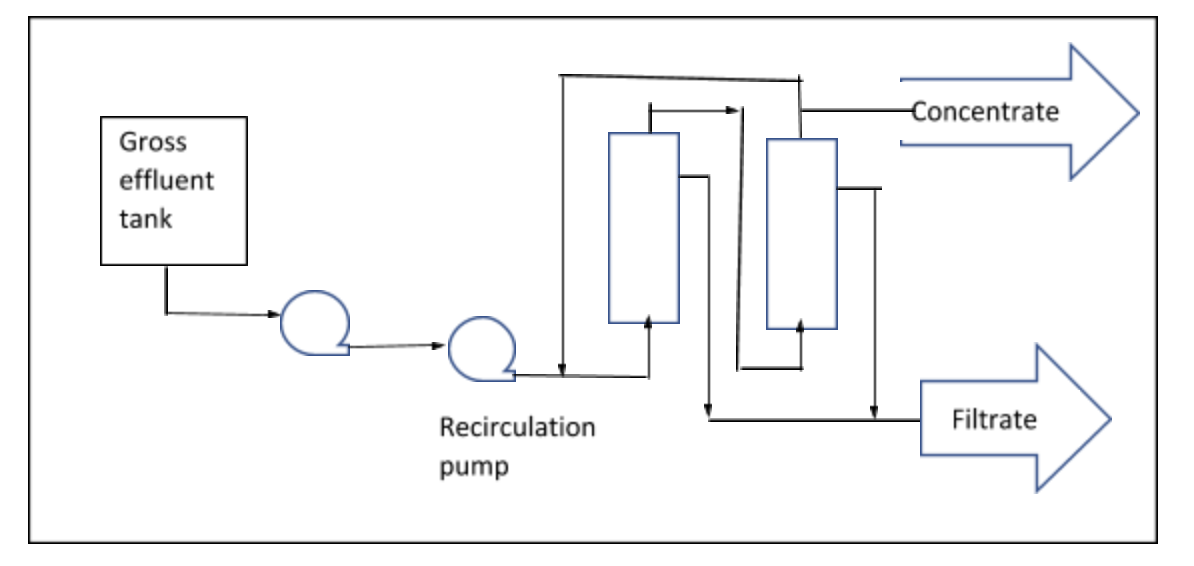

2. Für 2 Gehäuse mit 55 Membranen in Serie:

QR = 1 x 55 x 3,5 = 192,5 m3/h und der Rückführungskreislauf hätte Ø 8”. Unter diesen Bedingungen beträgt der Druckverlust für die 2 in Serie geschalteten Gehäuse ca. 18 mWS und die Motorleistung der Pumpe:

Leistung = (192,5 x 18 x 75) / 10000 = 25,98 PS ≥ Auswahl eines 30-PS-Motors.

Daher ist es energieeffizienter, zwei Gehäuse in Serie zu verwenden.

Anlagenflexibilität:

Obwohl Ausfälle bei dieser Art von Anlagen selten sind, kann es zu einem Leck in einer Membran (z. B. an einer Dichtung) oder zum Platzen einer Membran (wesentlich unwahrscheinlicher) kommen. Bei 2 Gehäusen könnte eines abgeschaltet und mit dem anderen bei halbem Durchfluss weitergearbeitet werden, was Flexibilität bietet.

Daher wäre die Wahl 2 Gehäuse in Serie, gemäß folgendem Schema:

Praktische Überlegungen

Keramische Membrananlagen sind sehr robust und widerstandsfähig gegenüber extremen Temperaturen, Drücken, Alkalinität, Säure und chemischen Angriffen; dennoch sind einige Nachteile zu beachten:

- Vermeiden Sie Wasserschläge und Stöße, da keramische Membranen zwar sehr hart, aber auch zerbrechlich sind.

- Vermeiden Sie unnötige Armaturen, Ventile und Instrumente in den Umlaufleitungen, um Druckverluste und damit hohen Energieverbrauch zu verhindern.

- Berücksichtigen Sie die Werkstoffe der Anlage bei der Reinigung oder Behandlung (z. B. kein HF bei Glaselektroden verwenden).

- Dehnen Sie die Filtrationszyklen nicht zu sehr aus, da die Reinigung dann schwieriger wird.

- Die Reinigungsabwässer sind meist stark belastet. Sie sollten einer zugelassenen Entsorgung zugeführt oder durch Verdampfung konzentriert und entsprechend ihrer Eigenschaften auf einer geeigneten Deponie entsorgt werden.

- Die Rückführungspumpe sollte mit einem Frequenzumrichter ausgestattet sein, damit sie stets nur die tatsächlich benötigte Energie verbraucht.

- Beim Ein- und Ausbau der Membranen in ihr Gehäuse ist besondere Sorgfalt erforderlich, um sicherzustellen, dass die Dichtungen korrekt positioniert und angepasst sind.

- Aufgrund der Art der behandelten Abwässer und Reagenzien sind die Sicherheitsvorschriften durch Verwendung geeigneter PSA und zusätzlicher erforderlicher Maßnahmen einzuhalten.