Abschnitte

- Abwasserbehandlung in der pharmazeutischen Produktion

- Abwasserproduktion in der pharmazeutischen Industrie

- Behandlung von Einleitungen mit neuartigen Schadstoffen

- Fortgeschrittene Oxidationsverfahren (AOP) + Biologische Behandlungen

- Vakuumverdampfung

- Fortgeschrittene Oxidation (AOP) + Verdampfung

- Vakuumverdampfer zur Rückgewinnung von Wirkstoffen (API) im Abwasser

- Zusammenfassung

Abwasserbehandlung in der pharmazeutischen Produktion

Jährlich werden weltweit mehr als 100.000 Tonnen pharmazeutische Produkte konsumiert. Wirkstoffe (API) sind eine Quelle der Umweltverschmutzung, sowohl während ihrer Herstellung als auch später bei der Nutzung und Entsorgung.

Das in diesem Sektor anfallende Abwasser ist hinsichtlich Durchfluss und Zusammensetzung sehr variabel, was die Behandlung komplex macht.

Es gibt verschiedene Technologien zur biologischen Behandlung dieser Einleitungen, darunter: Biologische Behandlung mit Belebtschlamm, MBBR-Bioprozess (feste Biomasse auf bewegtem Träger), anaerobe Behandlungen, selektive Mikroverunreinigungsbehandlungen usw.

Das Problem besteht darin, dass in vielen Fällen Probleme durch hemmende und toxische Schadstoffe sowie durch organische, oxidationsresistente Verbindungen auftreten.

Aus diesem Grund überlassen viele Unternehmen der pharmazeutischen Industrie die Abwasserbehandlung spezialisierten Entsorgungsunternehmen, was hohe Kosten für die Entsorgung ihrer flüssigen Abfälle verursacht.

In diesem Szenario zeichnen sich Vakuumverdampfer durch ihre hohe Effizienz und wirtschaftliche Rentabilität bei der Behandlung des von der pharmazeutischen Industrie erzeugten Abwassers aus.

Abwasserproduktion in der pharmazeutischen Industrie

Im Pharmasektor wird gereinigtes Wasser für die Herstellung spezifischer Produkte verwendet, und andererseits wird Wasser auch zur Reinigung von Geräten, Behältern und Primärverpackungen eingesetzt. Dadurch entstehen Abwässer, die durch Rückstände chemischer Produkte, wie Reste von Arzneimitteln und/oder Reinigungsmitteln, gekennzeichnet sind.

Die Weltgesundheitsorganisation weist darauf hin, dass eine Vielzahl von Abfällen, die im Pharmasektor entstehen, über die Einleitungen aus Herstellungs- oder Produktionsanlagen mit Umweltwasser vermischt werden.

Das Volumen und die Zusammensetzung des Abwassers dieser Industrie zeigen aufgrund der unterschiedlichen Produktionsprozesse und der Zusammensetzung der Arzneimittel eine große Variabilität.

Bei der Herstellung pharmazeutischer Produkte werden Substanzen verwendet, die chemische Produkte, Reinigungsmittel und die sogenannten APIs oder Wirkstoffe enthalten, welche die Grundlage der für die Prävention und Behandlung von Krankheiten vermarkteten Medikamente bilden.

Diese für die Umwelt ungewöhnlichen Schadstoffe werden als „emerging contaminants“ (EC) bezeichnet, also neuartige Schadstoffe, und sind Verbindungen, die ins Wasser eingeleitet werden und nicht reguliert sind. Neuartige Schadstoffe, auch Mikroverunreinigungen genannt, sind chemische Verbindungen, die aus menschlichen Aktivitäten im Alltag, wie Körperpflege oder Gesundheitsvorsorge, resultieren. Es handelt sich um Substanzen unterschiedlicher Herkunft und chemischer Zusammensetzung, über deren Auswirkungen auf Umwelt und Mensch relativ wenig bekannt ist.

Behandlung von Einleitungen mit neuartigen Schadstoffen

Im Allgemeinen sind biologische Behandlungsverfahren die wirtschaftlichsten und gebräuchlichsten zur Abwasserbehandlung, doch die Komplexität der im pharmazeutischen Abwasser enthaltenen Komponenten erschwert die Anwendung einer spezifischen Behandlung. Ebenso verhindert das Vorhandensein bestimmter Verbindungen wie Antibiotika und Desinfektionsmittel die vollständige Entfernung der Schadstoffe durch konventionelle biologische Verfahren.

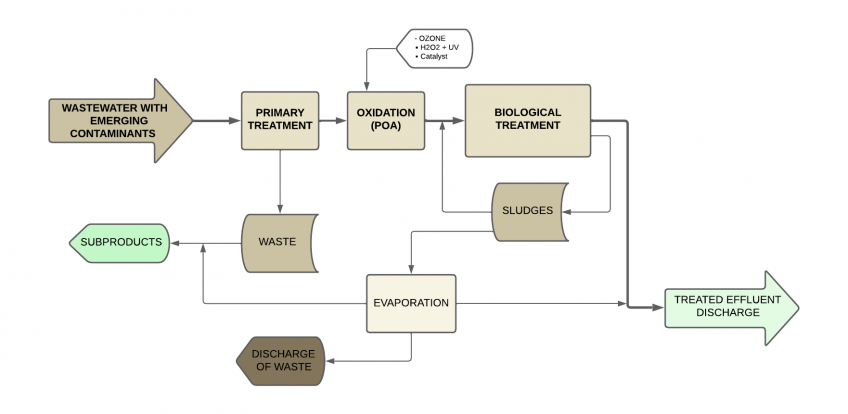

Fortgeschrittene Oxidationsverfahren (AOP) + Biologische Behandlungen

Fortgeschrittene Oxidationsverfahren (AOP) haben sich als sehr wirksam für das in der pharmazeutischen Industrie anfallende Abwasser erwiesen, insbesondere bei solchen, die Mikroverunreinigungen oder neuartige Schadstoffe enthalten.

Diese Technologie verwendet chemische Oxidationsmittel, um den chemischen Sauerstoffbedarf (CSB) zu reduzieren sowie die Bindungen dieser organischen Schadstoffverbindungen aufzubrechen und ihre biologische Abbaubarkeit zu erleichtern, wodurch Reagenzien eingespart und Betriebskosten im Vergleich zur vollständigen Oxidation aller organischen Stoffe mit Reagenzien gesenkt werden.

Diese Behandlungen basieren auf physikalisch-chemischen Prozessen, die tiefgreifende Veränderungen in der chemischen Struktur der Schadstoffe bewirken, indem sie die Erzeugung und Nutzung starker transienter Spezies, hauptsächlich des Hydroxylradikals (OH-), ermöglichen, welches das stärkste Oxidationsmittel nach Fluor ist. Zusätzlich erfolgt die Radikalbildung aus Sauerstoff, Wasserstoffperoxid und unterstützten Katalysatoren, sodass die Reaktionsnebenprodukte nur Wasser und Kohlendioxid sind.

Zu den wichtigsten Technologien der fortgeschrittenen Oxidationsverfahren zählen der Fenton-Prozess und seine Varianten, die aus der Zugabe von Eisensalzen als Katalysatoren in Gegenwart von Wasserstoffperoxid (H2O2) in einem sauren Medium und unter bestimmten Druck- und Temperaturbedingungen bestehen, um OH- Radikale zu bilden.

Nach dem AOP-Prozess kann die biologische Behandlung fortgesetzt werden, die in vielen Fällen die Einhaltung der Einleitgrenzwerte ermöglicht und sogar die Wiederverwendung des behandelten Wassers in den eigenen Betriebsbereichen oder zur Bewässerung gestattet.

Vakuumverdampfung

Die Vakuumverdampfung ist ein Verfahren, bei dem Wasser und andere in flüssigen Abfällen enthaltene Lösungsmittel durch Wärmezufuhr unter Vakuumbedingungen entfernt werden.

Durch die Verringerung des atmosphärischen Drucks auf die Lösung wird der Siedepunkt der Flüssigkeit herabgesetzt, sodass sie bei niedrigeren Temperaturen verdampfen kann.

Beitrag des Verfahrens

Die Vakuumverdampfung ist eine in der pharmazeutischen Industrie weit verbreitete Technologie. Im Folgenden fassen wir zusammen, wie dieses Verfahren zur Behandlung des in dieser Industrie anfallenden Abwassers beiträgt:

- Konzentration der Schadstoffe und Minimierung des Restabwassers: Während der Verdampfung wird das Wasser erhitzt und verdampft. Die im Wasser enthaltenen organischen und anorganischen Schadstoffe verdampfen nicht und bleiben in der Restlösung konzentriert zurück. Dies ermöglicht eine Reduzierung des Gesamtvolumens des später zu behandelnden Abwassers und trennt einen erheblichen Teil der Schadstoffe ab.

- Rückgewinnung wertvoller Produkte und Wiederverwendung von Wasser: Die konzentrierten Produkte können für die erzeugenden Industrien wertvoll sein, wie z. B. Wirkstoffe für die pharmazeutische Industrie. Ihre Rückgewinnung erfordert einen kontrollierten Verdampfungsprozess unter spezifischen Betriebsbedingungen, um eine Verschlechterung oder Qualitätsverluste zu vermeiden.

- Eliminierung von Mikroverunreinigungen: Obwohl die Verdampfung Mikroverunreinigungen nicht vollständig beseitigt, kann sie diese konzentrieren. Anschließend können zusätzliche Techniken (wie Adsorption oder Filtration) angewendet werden, um diese konzentrierten Schadstoffe zu entfernen.

- Energieeffizienz: Vakuumverdampfer haben ihre Betriebseffizienz verbessert, um den Energieverbrauch zu senken, beispielsweise Verdampfer mit Wärmepumpen oder solche, die mit Dampftrompete arbeiten.

Begrenzungen des Verfahrens

Die Verdampfung ist eine wertvolle Technik zur Behandlung von Abwasser aus der pharmazeutischen Industrie, hat jedoch auch ihre Grenzen. Im Folgenden werden einige davon erläutert:

- Komplexität der Abwässer: Pharmazeutisches Abwasser kann eine Vielzahl von Verbindungen enthalten, darunter Wirkstoffe (API), Chemikalien und Mikroverunreinigungen. Die Verdampfung entfernt möglicherweise nicht immer effizient alle diese Komponenten aufgrund ihrer Komplexität.

- Konzentration der Schadstoffe: Während die Verdampfung Schadstoffe im Rückstand (nicht verdampfter Fraktion) konzentriert und das zu entsorgende Abfallvolumen minimiert, kann dieser Rückstand konzentrierter Verbindungen dennoch umweltschädlich sein und muss ordnungsgemäß behandelt werden.

- Begrenzungen bei der Entfernung von Mikroverunreinigungen: Obwohl die Verdampfung Mikroverunreinigungen konzentrieren kann, eliminiert sie diese nicht immer vollständig. Zusätzliche Schritte können erforderlich sein, um diese spezifischen Verbindungen zu behandeln.

- Notwendigkeit ergänzender Technologien: Um die Grenzen der Verdampfung zu überwinden, wird sie oft mit anderen Behandlungstechniken wie Adsorption und biologischem Abbau kombiniert. Die Wahl der geeigneten Technologie hängt von der spezifischen Zusammensetzung des Abwassers ab.

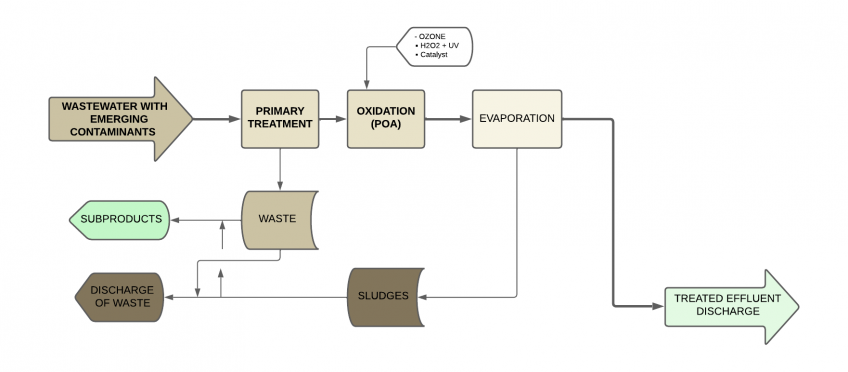

Fortgeschrittene Oxidation (AOP) + Verdampfung

Die Kombination aus fortgeschrittener Oxidation und Vakuumverdampfung ist eine leistungsstarke Lösung zur Behandlung von Abwasser aus der pharmazeutischen Industrie.

Fortgeschrittene Oxidationsverfahren (AOP) sind Methoden, die hochreaktive Hydroxylradikale (OH-) verwenden, um organische Schadstoffe zu oxidieren und abzubauen. Diese Verfahren bieten Vorteile wie die Fähigkeit, organische Verbindungen zu mineralisieren, und eine Reaktivität gegenüber einer breiten Palette von Schadstoffen.

Allerdings haben fortgeschrittene Oxidationsverfahren auch Nachteile, wie die Kosten für Reagenzien und den Energiebedarf. Daher werden sie häufig mit anderen Behandlungen kombiniert.

Wie bereits erläutert, ist die Vakuumverdampfung eine Technik, die Schadstoffe durch Umwandlung von Wasser in Dampf konzentriert. Sie kann das Gesamtvolumen des Abwassers reduzieren und die Rückgewinnung wertvoller Produkte ermöglichen. Allerdings verursacht die Verdampfung auch Energiekosten und eliminiert Mikroverunreinigungen nicht vollständig.

Die Kombination von AOP und Verdampfung bietet eine hohe Effizienz, da AOP schwer abbaubare organische Verbindungen zersetzen kann und die Verdampfung Schadstoffe vor der Anwendung weiterer Behandlungen konzentriert. Diese Prozesskombination eignet sich besonders für geringe Durchflüsse und hohe Schadstoffbelastungen.

Vakuumverdampfer zur Rückgewinnung von Wirkstoffen im Abwasser

Wirkstoffe (API) sind chemische Substanzen, die aufgrund ihrer potenziellen Auswirkungen auf die öffentliche Gesundheit mit äußerster Vorsicht behandelt werden müssen. Eine unzureichende Behandlung von APIs kann zu Problemen führen wie:

- Kreuzkontamination

- Verlust der Arzneimittelwirksamkeit oder

- Auftreten von Verunreinigungen, die die Patientengesundheit gefährden und den Ruf des Pharmaunternehmens beeinträchtigen könnten.

Die Herstellungsprozesse von APIs folgen folgendem Grundschema:

- Annahme und Lagerung: APIs gelangen meist in Form von Pulvern, Granulaten oder Flüssigkeiten in die Anlagen des Pharmaunternehmens. Es ist entscheidend, strenge Verfahren für die Annahme und Lagerung dieser Materialien einzuhalten, um deren korrekte Identifikation, Unversehrtheit und Rückverfolgbarkeit sicherzustellen.

- Handhabung und Verarbeitung: Während der Arzneimittelherstellung werden APIs gehandhabt und verarbeitet, um die Endprodukte zu formulieren. Dieser Prozess umfasst Operationen wie Mischen, Granulieren, Komprimieren und Kapselung, die gemäß strengen Good Manufacturing Practice (GMP)-Protokollen durchgeführt werden müssen.

- Analyse und Qualitätskontrolle: Umfassende Analysen werden durchgeführt, um Identität, Reinheit und Wirksamkeit der APIs zu überprüfen sowie das Vorhandensein von Verunreinigungen zu erkennen. Diese Qualitätskontrollen sind unerlässlich, um sicherzustellen, dass Arzneimittel regulatorischen Standards entsprechen und sicher sind.

- Lagerung und Vertrieb: Fertige APIs müssen unter geeigneten Bedingungen gelagert werden, um ihre Stabilität zu bewahren und Kontaminationen zu vermeiden. Zudem müssen sichere Verfahren für den Vertrieb der APIs an andere Produktionsstätten oder Endkunden etabliert werden.

Die Herstellung von APIs unterliegt strengen Kontrollen durch Aufsichtsbehörden. Es ist für Unternehmen entscheidend, diese Vorschriften einzuhalten und gute Herstellungspraxis anzuwenden, um die Qualität und Sicherheit pharmazeutischer Produkte zu gewährleisten.

Diese Verbindungen werden zusammen mit anderen chemischen Inhaltsstoffen über Abwasser in die Umwelt freigesetzt, was ein Problem darstellt, das an der Quelle, also während des Produktionsprozesses, durch den Einsatz effizienter Technologien zur Behandlung dieser Restabwässer angegangen werden muss.

In diesem Zusammenhang sind sich Unternehmen zunehmend der Notwendigkeit bewusst, eine nachhaltige Umweltpolitik zu verfolgen und Lösungen zu suchen, die nicht nur das Abfallvolumen minimieren, sondern auch die Effizienz der Entsorgung verbessern.

Konventionelle Abwasserbehandlungen schaffen es nicht immer, alle Rückstände von Wirkstoffen vollständig zu entfernen, da es sich um sehr komplexe Abfälle handelt.

Vakuumverdampfer sind die effizienteste Technologie zur Trennung, Konzentration und Wiederverwendung von APIs sowie anderen Schadstoffen im von der pharmazeutischen Industrie erzeugten Abwasser.

Technologische Fortschritte der letzten Jahre haben die Betriebskosten von Vakuumverdampfern gesenkt, sodass sie eine Technologie darstellen, die den Bedarf zur Behandlung komplexer Abwässer, wie sie im Pharmasektor anfallen, erfüllt.

Die Trennung von Wirkstoffen (API) durch Verdampfung ist ein Verfahren, das in der pharmazeutischen Industrie zur Reinigung oder Konzentration chemischer Substanzen eingesetzt wird. Dabei wird das Lösungsmittel, in dem der Wirkstoff gelöst ist, kontrolliert verdampft, sodass die zu gewinnende Verbindung in fester oder konzentrierter Form zurückbleibt.

Vakuumverdampfer ermöglichen die Konzentration und Rückgewinnung von APIs, die in der pharmazeutischen Industrie verwendet werden, wie Lösungsmittel oder Chemikalien, die bei der Arzneimittelsynthese eingesetzt werden.

Der Verdampfungsprozess kann auf verschiedene Weise durchgeführt werden:

- Vakuumverdampfung

- Verdampfung bei Raumtemperatur

- Verdampfung durch Erhitzung.

Die Wahl der Methode hängt von den Eigenschaften des Wirkstoffs und des verwendeten Lösungsmittels sowie von den spezifischen Anforderungen des Prozesses ab.

Die Vakuumverdampfung ist eine effektive Technik zur Trennung und Konzentration von Wirkstoffen, wobei es wichtig ist, dass der Prozess unter geeigneten Bedingungen durchgeführt wird, um eine Zersetzung oder Reinheitsverluste der interessierenden Verbindung zu vermeiden.

Daher sind Faktoren wie:

- Temperatur: Die Verdampfungstemperatur variiert je nach Wirkstoff und verwendetem Lösungsmittel. Im Allgemeinen wird eine Temperatur gewählt, die hoch genug ist, um eine effiziente Verdampfung des Lösungsmittels zu fördern, aber niedrig genug, um eine Zersetzung oder Verdampfung des Wirkstoffs zu vermeiden. Die Temperaturen liegen daher meist im Bereich von Umgebungstemperatur bis mäßig erhöht, abhängig von den Prozessanforderungen und der Stabilität der Verbindung.

- Druck: Der Druck kann ebenfalls je nach den spezifischen Prozessbedingungen variieren. Häufig wird ein reduzierter oder Vakuumdruck verwendet, um die Verdampfung bei niedrigeren Temperaturen zu erleichtern, was thermische Zersetzung des Wirkstoffs und des Lösungsmittels verhindert. Ein reduzierter Druck senkt den Siedepunkt des Lösungsmittels, wodurch die Verdampfung bei niedrigeren Temperaturen erleichtert wird.

- Expositionszeit: Die Zeit, während der der Wirkstoff den Verdampfungsbedingungen ausgesetzt ist, ist ebenfalls wichtig. Es wird ein Gleichgewicht zwischen effizienter Entfernung des Lösungsmittels und Minimierung der Exposition des Wirkstoffs gegenüber Bedingungen gesucht, die seine Zersetzung verursachen könnten.

Die Verdampfung von Wirkstoffen (API) kann unter verschiedenen Druck- und Temperaturbedingungen erfolgen, abhängig von den physikalisch-chemischen Eigenschaften des Wirkstoffs und des Lösungsmittels sowie den spezifischen Prozessanforderungen.

Zusammenfassend wird die Verdampfung von Wirkstoffen typischerweise bei moderaten Temperaturen, mit reduziertem oder Vakuumdruck zur Erleichterung der Verdampfung und Minimierung der Zersetzung sowie mit kontrollierten Expositionszeiten durchgeführt, um die Qualität des Endprodukts sicherzustellen.

Für die Vakuumverdampfung von Wirkstoffen können verschiedene Verdampfertypen verwendet werden, die an die spezifischen Anforderungen der Anwendung angepasst werden können:

- Falling-Film-Vakuumverdampfer: Diese Verdampfer verwenden ein Fallfilm-Design, um die Effizienz des Massen- und Wärmetransfers zu maximieren. Sie eignen sich zur Konzentration viskoser und wärmeempfindlicher Lösungen, da sie eine kurze Verweilzeit und schonende Verdampfung ermöglichen.

- Mehrfacheffektverdampfer: Sie ermöglichen aufgrund ihres Mehrfacheffektbetriebs hohe Konzentrationen in den zu entwässernden Produkten.

- Wärmepumpenverdampfer: Sie erlauben die Verdampfung der Einleitung, die das zu entwässernde Produkt enthält, bei niedriger Temperatur und unter Druckbedingungen in moderater Expositionszeit. Sie eignen sich zur Konzentration hochviskoser Lösungen und APIs, die bei hohen Temperaturen zu Zersetzung neigen.

- Vakuumkristallisatoren mit Wärmepumpe: Diese Geräte erreichen hohe Konzentrationswerte des zu trennenden und zu trocknenden Produkts bei geringem Verbrauch und hoher Ausbeute, wobei die Stabilität der API-Verbindungen respektiert wird.

Im Allgemeinen hängt die Wahl des geeigneten Verdampfers von mehreren Faktoren ab, wie den Eigenschaften des Wirkstoffs und des Lösungsmittels, dem Probenvolumen, der Wärmeempfindlichkeit und den spezifischen Prozessanforderungen. Es ist wichtig, einen Verdampfer zu wählen, der eine präzise Steuerung der Verdampfungstemperatur und des Drucks sowie eine hohe Effizienz des Massenübergangs bietet, um eine effiziente Verdampfung und hohe Qualität des Endprodukts sicherzustellen.

Fazit

Die Herstellung von Arzneimitteln und die Reinigung von Anlagen erzeugen Abwasser mit neuartigen Schadstoffen (EC), die mit herkömmlichen Behandlungen schwer zu entfernen sind.

Unter den verschiedenen verfügbaren Technologien stellt die Vakuumverdampfung eine effiziente und kostengünstige Lösung zur Behandlung von Einleitungen aus der pharmazeutischen Industrie dar, wobei es wichtig ist, ihre Grenzen zu berücksichtigen und sie mit anderen Strategien zu kombinieren, um eine umfassende und verantwortungsvolle Behandlung dieser komplexen Abwässer zu gewährleisten.

Vor dem Hintergrund zunehmenden Umweltbewusstseins und verschärfter Vorschriften wird erwartet, dass die Vakuumverdampfung eine attraktive Option für die Behandlung von Einleitungen in der pharmazeutischen Industrie bleibt.

Bibliographie und Anfragen:

Abwasserbehandlung der pharmazeutischen Industrie mittels Ozontechnik

Industrielle Abwasserbehandlung | Condorchem Enviro Solutions