SEZIONI

- Ambito di applicazione

- Riutilizzo degli effluenti in un imbottigliatore di bevande analcoliche

- Impianti di trattamento degli effluenti

- Riutilizzo degli effluenti

- Tendenze attuali per la minimizzazione degli scarichi: scarico zero

- Conclusioni

AMBITO DI APPLICAZIONE

Il settore industriale alimentare e delle bevande rappresenta un consumo annuo dell’ordine del 22% del totale dell’acqua e all’interno di questo settore è incluso quello delle bevande analcoliche.

Questo tipo di industrie fondamentalmente prepara e imbottiglia le bevande secondo protocolli di qualità molto rigorosi, che comportano un elevato consumo di acque di processo e di servizio, oltre all’acqua stessa contenuta nei prodotti come componente principale.

Per ottenere questi progressi, sono state ottimizzate le tecnologie degli impianti di processo e dei servizi ausiliari, con un aumento della loro efficienza e una riduzione dei consumi di acqua ed energia (CIP, diluizione dello zucchero, pastorizzatori, miscelatori, linee di imbottigliamento, lavatrici… ecc.), inoltre sono stati effettuati controlli e investimenti negli stabilimenti che hanno permesso di ottenere notevoli miglioramenti e risparmi.

I sistemi più utilizzati per raggiungere questi obiettivi sono stati fondamentalmente i seguenti:

- Installazione di contatori d’acqua nei vari punti di consumo per una corretta valutazione e controllo.

- Ottimizzazione dei processi CIP a freddo per ridurre i consumi di acqua ed energia, recupero dei reagenti di pulizia e NaOH.

- Sostituzione dei pattini delle catene di imbottigliamento con altri meno inquinanti.

- Ricircolo di alcuni lavaggi degli impianti di trattamento acque e ottimizzazione/sostituzione dei sistemi di depurazione.

- Ricircolo delle acque di pastorizzazione e di altri processi di fabbrica.

- Riutilizzo parziale degli effluenti depurati per acque di servizio.

- Razionalizzazione dei consumi di acque di servizio e potabile.

Inoltre, va considerato che in alcune zone è possibile riciclare acqua proveniente dal depuratore degli scarichi fino agli acquiferi, ottenendo così un loro reintegro e riducendo l’effetto siccità.

RIUTILIZZO DEGLI EFFLUENTI IN UN IMBOTTIGLIATORE DI BEVANDE ANALCOLICHE

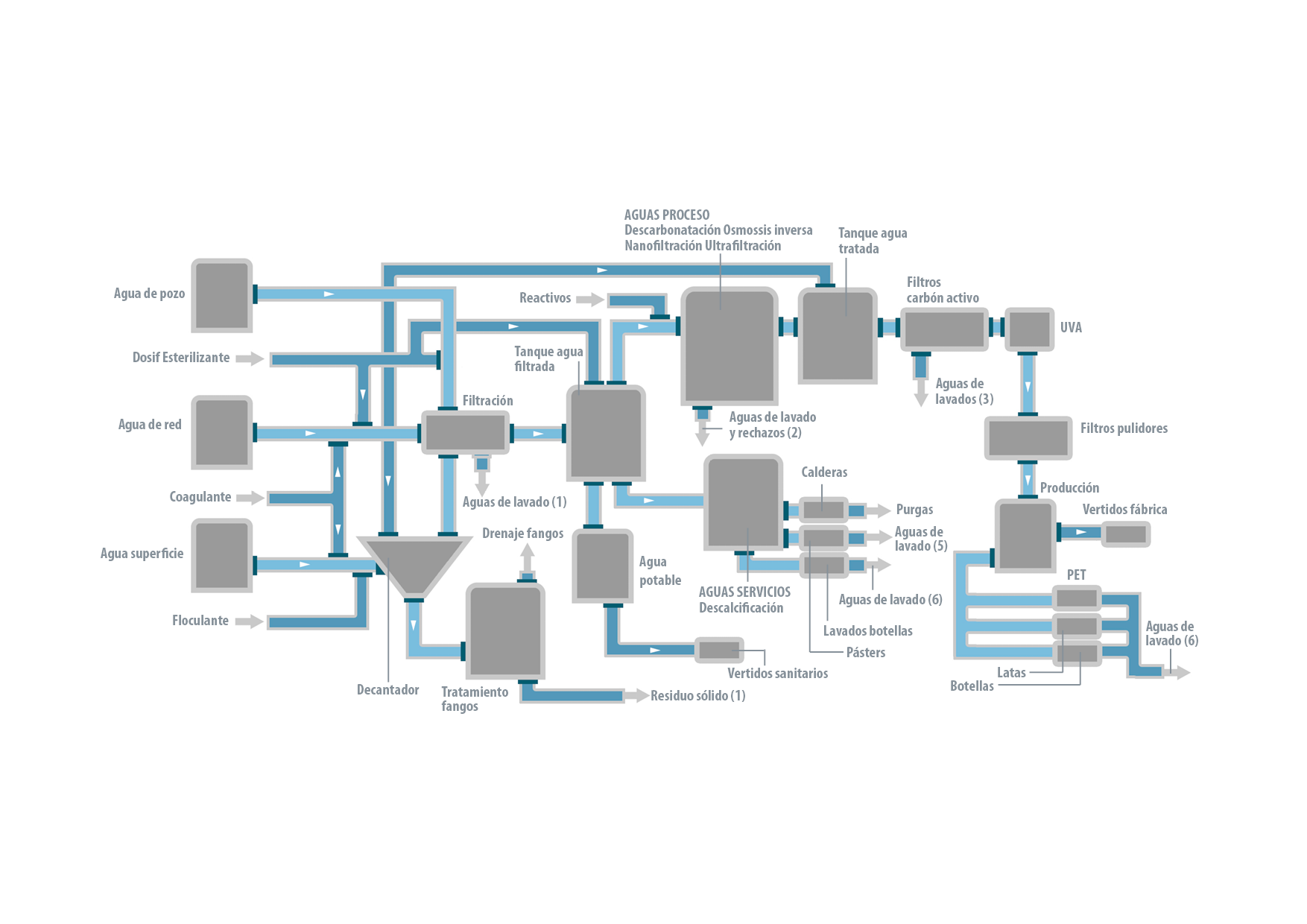

Sebbene ogni fabbrica di bevande analcoliche possa imbottigliare prodotti diversi, e l’acqua di approvvigionamento possa avere origini differenti (superficiale, pozzo e rete), esistono una serie di processi comuni nelle loro linee di produzione, che ci permettono di generalizzare uno schema base riguardo ai consumi di acque di diversa qualità (lavaggi, servizi, processo… ecc.). Negli allegati è incluso lo schema 1, in cui sono indicate le tre fonti abituali di acqua di approvvigionamento e i trattamenti a cui questa acqua viene sottoposta per raggiungere i parametri richiesti dai produttori nei loro processi produttivi.

Le diverse aziende imbottigliatrici hanno i propri protocolli e indicano persino le linee di trattamento dell’acqua da seguire, al fine di omogeneizzare la qualità dei loro prodotti e rispettare i parametri richiesti dalla normativa sulle acque potabili. Si segue solitamente un cosiddetto trattamento multi-barriera, che consiste nel realizzare la depurazione per fasi.

2.1 Pretrattamento

Seguendo lo schema 1, osserviamo che, a seconda della fonte di approvvigionamento, l’acqua viene sottoposta a un pretrattamento più o meno complesso; così, se si parte da un’acqua superficiale (fiume, bacino, lago…), si dovrà iniziare separando i solidi sospesi e il materiale colloidale che abitualmente contiene.

Il primo passo è il Pretrattamento, che consiste nella separazione dei solidi e contaminanti più grossolani. Solitamente si inizia con sistemi di grigliatura (griglie di diversa maglia), dissabbiatura ed eliminazione dei galleggianti, se necessario. Successivamente, si effettua una prima dosatura di un agente ossidante tipo NaOCl, e subito dopo si procede a un trattamento fisico-chimico, consistente nella coagulazione, flocculazione e decantazione delle sostanze contaminanti in sospensione.

Il processo di Coagulazione avviene scaricando la polarità delle micelle colloidali disperse nell’acqua e, per questo, si utilizzano sostanze a carica opposta che si aderiscono ad esse; abitualmente si usano sali di Alluminio come Al2(SO4)3, PAC (policloruro di alluminio), o sali di Ferro, come Fe3Cl o FeSO4, per il loro costo contenuto e bassa tossicità. Talvolta si deve regolare il pH affinché la coagulazione sia ottimale. Il risultato è la formazione di piccoli agglomerati di solidi sospesi derivanti dall’aggregazione dei colloidi.

Il processo di Flocculazione avviene generalmente in una camera indipendente e successiva a quella di coagulazione. Gli agenti flocculanti sono polimeri a catena lunga che aderiscono alla loro struttura ai piccoli coaguli formando grumi spugnosi (flocculi) di maggiore o minore consistenza e dimensione a seconda dell’origine dei colloidi e del tipo di reagenti utilizzati.

Data la probabile presenza di materia organica, si dosa un reagente sterilizzante, solitamente NaOCl, per il suo basso costo ed elevata efficacia, ma sempre più spesso si tende a utilizzare altri ossidanti come O3, per ridurre la formazione di derivati del cloro come i trialometani, composti molto limitati nelle acque potabili (< 50 ppb).

La separazione dei flocculi avverrà, in base alla loro densità, per decantazione o flottazione.

I chiarificatori o decantatori possono essere di tipo convenzionale o lamellare, a seconda dello spazio disponibile e della densità dei flocculi da separare. Solitamente si utilizzano questi impianti per questo tipo di acque di approvvigionamento, ma in alcuni casi si formano flocculi a bassa densità e si richiede un sistema di flottazione, per cui si usano i DAF (flottatori ad aria disciolta) o i CAF (flottatori ad aria cavitata).

La massa di solidi separati si chiama fango, e ha una concentrazione dell’ordine dell’1% nei decantatori e circa il 3% nei flottatori, il che dà un’idea della necessità di ridurre il volume di questi fanghi per poterli inviare in discarica. Questi residui vengono solitamente sottoposti a una concentrazione preliminare in un addensatore, ma con questi impianti difficilmente si superano concentrazioni di fango del 5-8%. La disidratazione si ottiene con sistemi di centrifugazione (decanters centrifughi) o con tecnologie di compressione meccanica tramite filtri a nastro o filtri a pressa. Per ottimizzare il processo di essiccazione, si dosano flocculanti specifici o calce. L’acqua drenata risultante dalla concentrazione del fango sarà ricca di contaminanti e difficilmente riutilizzabile, per cui sarà inviata al depuratore generale degli effluenti dello stabilimento. I fanghi risultanti hanno un’umidità dell’ordine del 30% e vengono inviati in discarica.

L’acqua chiarificata avrà ancora un contenuto di solidi sospesi che le conferiscono una torbidità superiore a 10 NTU (Nephelometric Turbidity Unit), il che richiederà un processo complementare applicato nella fase successiva del trattamento multi-barriera: la Filtrazione.

Le acque di rete solitamente hanno livelli di torbidità dell’ordine di 10 NTU, equivalenti approssimativamente a un SDI (Silt Density Index) di 5, che in molti casi supera i valori richiesti per le successive barriere di trattamento. Le acque di pozzo hanno valori di torbidità inferiori (< 5 NTU), comunque si effettua abitualmente un trattamento di filtrazione come misura preventiva in entrambi i casi.

Talvolta, le acque provenienti dalla rete pubblica possono richiedere la dosatura di agenti coagulanti per migliorare la filtrazione.

Esistono vari sistemi di filtrazione applicati, come filtri a sabbia, filtri duali e filtri multistrato; ognuno ha le sue peculiarità, ma hanno in comune il funzionamento per percolazione facendo circolare l’acqua grezza attraverso un letto composto da uno o più materiali filtranti. Questi filtri consumano un volume significativo di acqua di lavaggio, anche se parte di essa può essere riutilizzata.

Nel processo di controlavaggio di questi filtri è abituale utilizzare, oltre ad acqua già filtrata, aria proveniente da un gruppo motore-soffiante, riducendo così notevolmente il consumo di acqua di lavaggio e migliorandone l’efficacia.

Questo è un punto di possibile impatto inquinante, per cui si lava con acqua fortemente clorata.

2.2 Trattamento acque per servizi e processo

L’acqua pretrattata ha due destinazioni principali nelle industrie di bevande analcoliche: acque per servizi e acque per processo. Per quanto riguarda l’acqua di servizio, viene utilizzata come acqua di alimentazione per caldaie, pastorizzatori, lavatrici, CIP, refrigerazione industriale, circuiti di raffreddamento e vari altri usi. L’acqua deve essere addolcita per evitare problemi di incrostazioni, cosa che si realizza tramite scambiatori di cationi rigenerati con NaCl. Lo scarico generato è abbondante e ad alta salinità.

Altri effluenti sono fondamentalmente: le spurgo delle caldaie, i risciacqui e lavaggi dei pastorizzatori, i CIP e risciacqui dei circuiti e macchine di produzione e imbottigliamento dei prodotti, e lo scarico risultante dal lavaggio delle bottiglie, che non viene riciclato nelle stesse lavatrici.

Per quanto riguarda l’acqua di processo, riceve un trattamento approfondito per adattarla alla preparazione dei prodotti di fabbrica. In questa sezione si utilizzano solitamente trattamenti di scambio ionico per ridurre la durezza temporanea e l’alcalinità (HCO3)- dell’acqua di approvvigionamento (descarbonatazione) con resine di tipo carbossilico alimentare. In molti casi, quando la salinità totale dell’acqua (TDS) è superiore a quella richiesta dagli standard del produttore, si utilizzano trattamenti con membrane semipermeabili, come l’Osmosi Inversa o la Nanofiltrazione. Questi trattamenti si sono dimostrati altamente efficaci, poiché oltre a separare la maggior parte dei sali, riducono anche gli altri contaminanti, inclusi quelli biologici; tuttavia, nonostante l’evoluzione di queste tecnologie, come ad esempio l’osmosi forzata, si deve evacuare un flusso d’acqua importante con i contaminanti e i concentrati (Refluo).

È interessante disporre di bacini di accumulo di acqua trattata di grande volume, in modo da poter effettuare operazioni di manutenzione, rigenerazione o pulizia degli impianti di trattamento acque senza influire sul ritmo di produzione dello stabilimento, assicurando al contempo la copertura dei picchi di domanda di portata, ma ciò comporta anche un aumento del rischio di contaminazione, specialmente biologica; per questo motivo è necessaria una sterilizzazione che solitamente richiede alte dosi di ossidante e un sistema di omogeneizzazione efficace all’interno.

2.3 Posttrattamento

L’acqua trattata avrà un eccesso di ossidante (normalmente Cl2), che dovrà essere eliminato prima di arrivare alla Produzione, ma possono anche esistere residui, come resti polimerici o monomeri delle resine di scambio ionico, o qualche tipo di microcontaminante che non è stato separato dal trattamento con membrane semipermeabili.

Il carbone attivo ha svolto un ruolo importante in questo senso, essendo in grado di catalizzare il Cl2 e trattenere per adsorbimento le microparticelle; tuttavia, va considerato che nelle zone inferiori delle colonne che contengono il carbone attivo si creano condizioni ideali per lo sviluppo di contaminazione biologica: alta superficie, assenza di ossidanti e possibile abbondanza di nutrienti per l’azione adsorbente del carbone attivo; per questo motivo, si deve effettuare periodicamente la sanificazione del letto di carbone attivo con vapore o con soluzioni di NaOH. Questi processi di rigenerazione comportano consumi importanti di acqua di risciacquo.

Come misura di sicurezza aggiuntiva, l’acqua proveniente dai filtri a carbone viene solitamente convogliata attraverso impianti di irradiazione a raggi ultravioletti (UVA), in modo da garantire l’assenza di contaminazione biologica e, successivamente, si installano filtri a cartuccia con luci di filtrazione dell’ordine di 1 – 20 micron assoluti per assicurare l’assenza di microcorpi, pirogeni e qualsiasi altro tipo di contaminante che potrebbe arrivare alla bevanda.

Nel processo produttivo si utilizzano diversi tipi di contenitori per la commercializzazione delle bevande analcoliche, come bottiglie, PET e lattine. È frequente utilizzare la stessa linea di imbottigliamento per prodotti diversi, per cui si deve eliminare tramite risciacquo ogni traccia della produzione precedente, con il corrispondente consumo di acqua trattata e generazione di effluenti contaminati.

L’acqua potabile per il consumo interno dello stabilimento viene solitamente prelevata dall’acqua trattata o dall’acqua di rete. Gli effluenti generati sono acque sanitarie che devono avere una rete separativa.

IMPIANTI DI TRATTAMENTO DEGLI EFFLUENTI

Gli scarichi non recuperati vengono inviati a un impianto di trattamento degli effluenti che li depurerà per raggiungere i limiti imposti dalla Legge sulle Acque nel punto di scarico, a seconda che si tratti di un dominio pubblico (fiume, bacino… ecc.) o di un collettore che li porti a un depuratore generale.

Il fatto di ridurre i volumi di scarico grazie al loro parziale riutilizzo favorisce l’aumento della concentrazione dei sali e della DQO (Domanda Chimica di Ossigeno). Così la DQO che abitualmente si aggirava anni fa intorno a valori da 1500 a 3000 mg/l O2, in alcune occasioni si è ampliata fino a valori che possono superare i 4000 mg/l O2.

Come noto, la dimensione del depuratore (EDAR) è direttamente correlata alla portata, ma sia il consumo energetico, sia il volume dei bacini di ossidazione biologica e la produzione di fanghi dipendono fondamentalmente dal carico organico (DQO).

RIUTILIZZO DEGLI EFFLUENTI

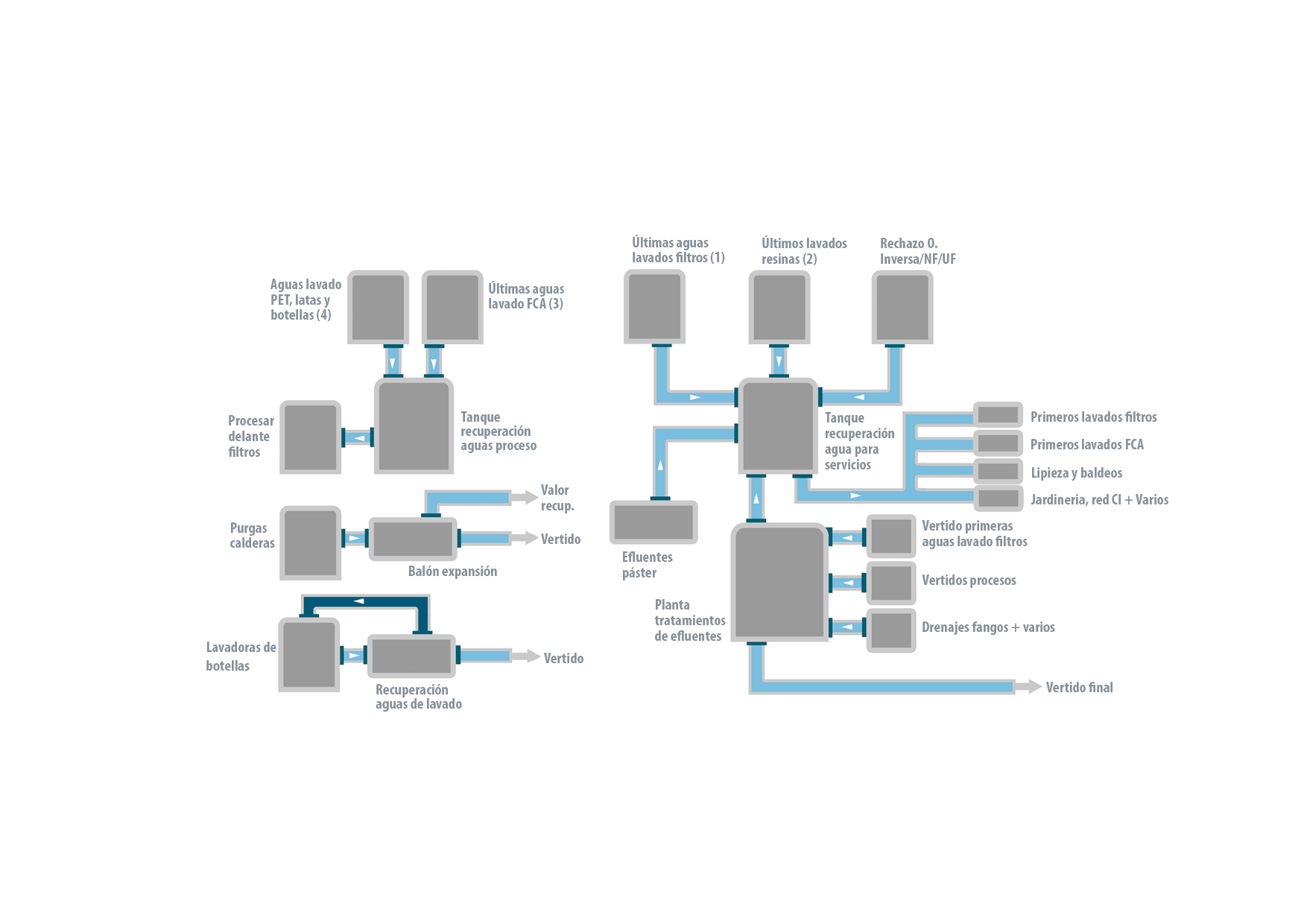

Nello schema 2 sono indicati gli effluenti che abitualmente si recuperano per ridurre il consumo di acqua di approvvigionamento e il volume degli scarichi. Se pensiamo all’acqua di processo, le acque degli ultimi risciacqui dei filtri solitamente hanno una torbidità bassa se confrontata con quella dell’acqua di approvvigionamento, il che permette di miscelarle nel serbatoio di acqua grezza dello stabilimento. Lo stesso vale per gli ultimi lavaggi dei filtri a carbone attivo, gli ultimi risciacqui dei diversi contenitori (lattine, PET e bottiglie) e quelli dei pastorizzatori. Questi effluenti possono essere inviati al bacino di acqua di approvvigionamento dello stabilimento e riprocessati negli impianti di trattamento acqua.

Se pensiamo all’acqua di processo, le acque degli ultimi risciacqui dei filtri solitamente hanno una torbidità bassa se confrontata con quella dell’acqua di approvvigionamento, il che permette di miscelarle nel serbatoio di acqua grezza dello stabilimento. Lo stesso vale per gli ultimi lavaggi dei filtri a carbone attivo, gli ultimi risciacqui dei diversi contenitori (lattine, PET e bottiglie) e quelli dei pastorizzatori. Questi effluenti possono essere inviati al bacino di acqua di approvvigionamento dello stabilimento e riprocessati negli impianti di trattamento acqua.

Una parte degli effluenti recuperati, insieme ad altri come il refluo dei trattamenti con membrane (OI/NF), che implicano un’elevata concentrazione di sali ma bassa concentrazione organica e di solidi sospesi, può essere riutilizzata come acqua di servizi ausiliari, a cui si aggiungono solitamente gli effluenti del lavaggio finale degli addolcitori e descarbonatori. L’acqua risultante dalla miscela può avere una qualità adatta ai primi lavaggi dei filtri o delle bottiglie restituibili, nonché a usi poco esigenti in fabbrica come pulizia e lavaggio pavimenti o giardinaggio, rete antincendio o circuiti di raffreddamento e refrigerazione.

Gli scarichi non riutilizzabili o in eccesso verrebbero inviati alla stazione depuratrice delle acque reflue (EDAR), insieme ai drenaggi e concentrati e agli scarichi di processo, che solitamente contengono un elevato carico inquinante, soprattutto per effetto dell’alta concentrazione di DQO. A tal proposito, e per non aumentare ulteriormente il carico di DQO dello scarico, le fabbriche solitamente inviano i loro prodotti scaduti o difettosi a trattatori esterni.

Gli scarichi evacuati dal depuratore devono essere condizionati come indicato nei punti precedenti, e in molti casi possono essere utilizzati come acque di irrigazione o per iniezione negli acquiferi e nelle zone umide.

I fanghi generati nel trattamento biologico vengono convogliati a un addensatore, da lì a un essiccamento meccanico e una volta asciutti, a una discarica autorizzata.

Le spurgo delle caldaie possono essere utilizzate per generare vapore a bassa pressione nei cosiddetti serbatoi di espansione, o per sfruttare la loro energia in scambiatori di calore.

TENDENZE ATTUALI PER LA MINIMIZZAZIONE DEGLI SCARICHI: SCARICO ZERO

Con le misure indicate si è raggiunto un indice di recupero degli effluenti elevato (circa 15%) dal 2010, ma in molti casi gli impianti si sono complicati e sono stati effettuati investimenti importanti in bacini, pompe e circuiti, con i corrispondenti controlli di portata, livello, torbidità, conducibilità, materia organica, pH… ecc. Attualmente, la maggior parte degli stabilimenti del settore ha assunto i propri obiettivi in termini di minimo impatto ambientale con la propria attività e sta puntando a miglioramenti nelle tecnologie disponibili che, sebbene rappresentino un costo di implementazione relativamente elevato, conferiscono sicurezza e semplicità ai processi e si ammortizzano a breve e medio termine.

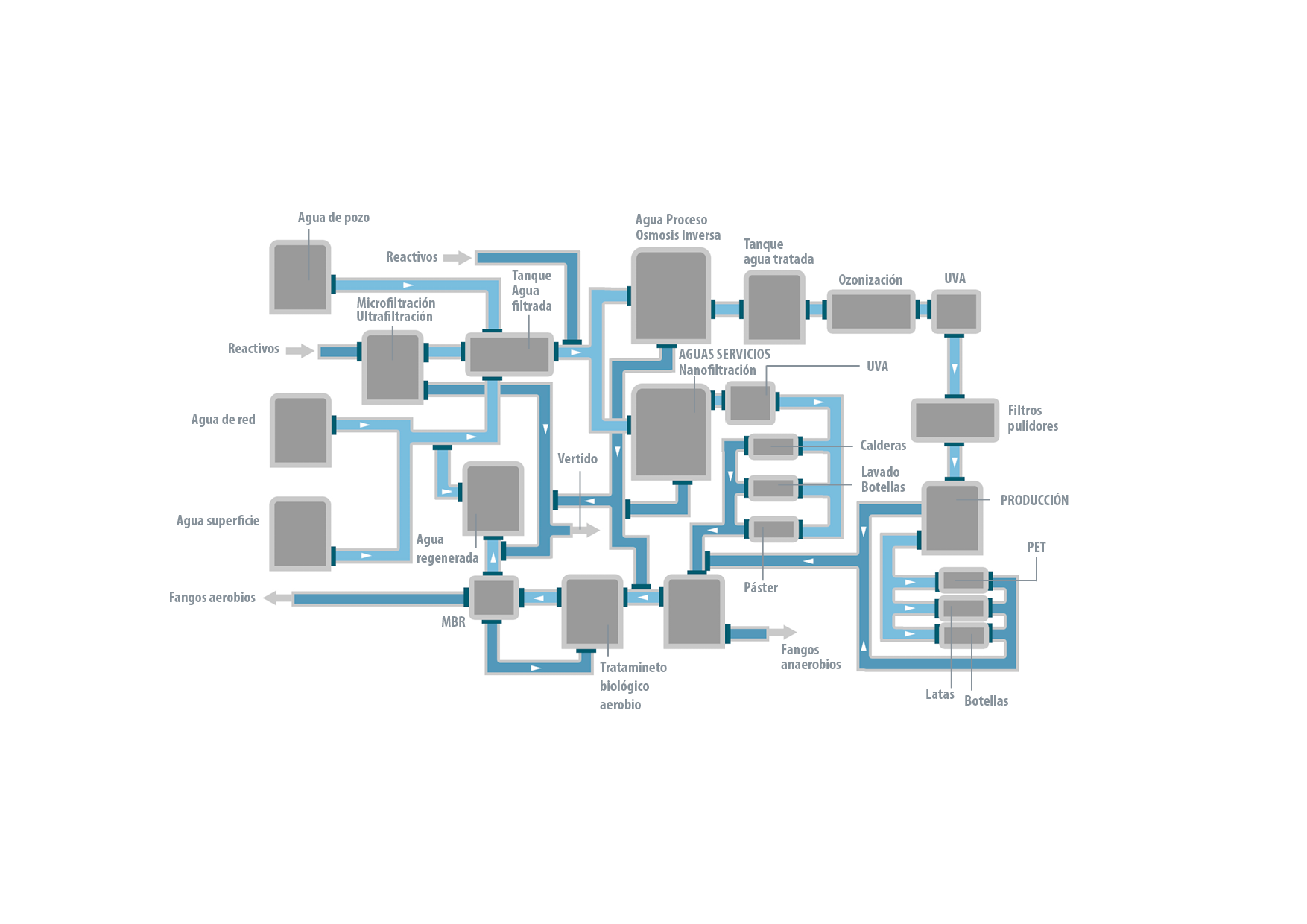

Come esempi citeremo:

Al posto di filtri a sabbia o multistrato, si installano impianti con membrane di microfiltrazione/ultrafiltrazione, assicurando così tagli di filtrazione molto migliori (circa 0,02 micron) e una riduzione sostanziale di materia organica e solidi sospesi. Il rendimento operativo di questi impianti è elevato (circa 95%), lo spazio occupato molto inferiore rispetto ai filtri e si riduce anche notevolmente il consumo di reagenti.

Spesso si può evitare la decantazione preliminare per acque superficiali, poiché esistono tipi di membrane di µF/UF che funzionano bene con elevati carichi di solidi sospesi, riducendo anche la produzione di fanghi.

Il trattamento da effettuare per ottenere l’acqua di processo o di servizio dipenderà soprattutto dalla sua salinità; così per acque di processo si potrà utilizzare OI/NF preferibilmente allo scambio ionico, poiché si minimizza il consumo di reagenti non essendoci rigenerazione delle resine, e si assicura l’eliminazione di materia organica e altri microcontaminanti. Poiché la portata di acqua di rifiuto è solitamente dell’ordine del 25% della portata di approvvigionamento (conversione= 75%), e il fattore di concentrazione (FC) è: (1/0,25) = 4, ciò indica che la concentrazione di sali del rifiuto è circa 4 volte quella dell’acqua di approvvigionamento.

Le tecnologie attuali permettono di lavorare a valori di conversione più elevati (80-85%) e di conseguenza il FC sarà rispettivamente 5 o 6,7, quindi il risparmio nel consumo di acqua è evidente, ma anche l’aumento della concentrazione salina del rifiuto; questo limita la possibilità di riutilizzo di questi effluenti per ottenere acqua rigenerata o per miscelarli con gli scarichi, poiché si superano i limiti stabiliti dalla Legge sulle Acque. A tal proposito si propone la soluzione di ridurre la salinità separando i sali concentrati tramite un processo di evaporazione con la possibilità di ottenere un solido praticamente anidro in un cristallizzatore. Questa tecnologia è quella che ci avvicina di più al tanto desiderato scarico zero e inoltre il condensato potrà essere riciclato come acqua di approvvigionamento.

Nello schema 3 è stata dettagliata la fase di riduzione dei rifiuti solidi perseguendo l’obiettivo previsto di arrivare al 10% degli invii di rifiuti in discarica entro il 2030, secondo il rapporto FIAB indicato all’inizio di questo articolo. Si osserva che il rifiuto degli impianti RO/NF sarebbe concentrato mediante un processo di osmosi inversa ad alto rendimento (RRO), seguito da un sistema di evaporazione. In queste condizioni si otterrebbe un residuo solido di sali a una concentrazione approssimativa del 25-30%, e se si vuole ridurre ulteriormente il volume del residuo, si potrebbe utilizzare un sistema di cristallizzazione. I fanghi provenienti dall’EDAR biologica potrebbero essere inviati separatamente in discarica, oppure potrebbero essere miscelati con il residuo salino ottenuto dall’Evaporazione/Cristallizzazione; per questo dovrebbero essere caratterizzati questi residui e valutata l’opzione tecnica ed economica più conveniente.

I fanghi provenienti dall’EDAR biologica potrebbero essere inviati separatamente in discarica, oppure potrebbero essere miscelati con il residuo salino ottenuto dall’Evaporazione/Cristallizzazione; per questo dovrebbero essere caratterizzati questi residui e valutata l’opzione tecnica ed economica più conveniente.

Il consumo energetico dei processi indicati è relativamente elevato, ma quando si dispone di eccedenze energetiche e di superficie e condizioni sufficienti per installare piccoli impianti di energie rinnovabili, diventano perfettamente fattibili e consigliabili.

Per quanto riguarda gli agenti sterilizzanti, si cerca di utilizzare O3 o sistemi di radiazione UV, invece di NaOCl, e se si usa quest’ultimo, si cerca di evitare la presenza di bromati presenti nel reagente industriale (molto limitati nella normativa sulle acque potabili). Ultimamente si opta per installare impianti di generazione di NaOCl “in situ”, a partire da NaCl per risolvere questo problema.

I filtri a carbone continuano a essere mantenuti come barriera di sicurezza, ma esiste anche la tendenza a eliminarli perché fonte di problemi di contaminazione negli strati inferiori dei letti che contengono, come spiegato prima. L’alternativa è l’uso di O3 e UVA che si sta imponendo.

Per quanto riguarda i depuratori degli scarichi, data l’elevata DQO degli effluenti e la loro natura, la tendenza è utilizzare trattamenti di depurazione anaerobica di tipo UASB, Pakes o EGSB, che hanno basso consumo energetico e alta efficacia di depurazione (85-90% di riduzione della DQO); in questo modo si potrà rientrare nei parametri richiesti abitualmente dai depuratori dei poli industriali e dagli impianti di trattamento degli scarichi municipali (circa 1.000 ppm O2 di DQO), inoltre i fanghi prodotti non solo non rappresentano un costo per il loro trattamento, essiccamento e gestione in discarica, ma oggi esiste un mercato che li valuta positivamente e arrivano a non essere più un costo. Un aspetto meno positivo per il processo anaerobico è che deve lavorare almeno a 25ºC per avere un rendimento corretto, ma gli effluenti caldi dello stabilimento (lavaggio bottiglie, spurgo caldaie, effluenti pastorizzatori, ecc.) possono in buona parte compensare questa esigenza e le caldaie utilizzate per riscaldare l’effluente sono solitamente a consumo misto di biogas/fuel, che rappresentano un costo energetico contenuto.

Quando lo scarico deve essere inviato a un corso d’acqua pubblico, deve essere trattato complementariamente in un depuratore biologico aerobico, poiché i suoi limiti sono molto più severi.

Nei depuratori biologici aerobici si sta sostituendo la decantazione o flottazione dei fanghi con il sistema a membrane MBR, con cui si ottengono effluenti a carico inquinante molto basso sia biologico che di solidi sospesi.

Questi effluenti trattati sono riciclati in molti casi per l’alimentazione degli acquiferi o per acque di irrigazione secondo il RD 1620/2007 del 7 dicembre sul regime di riutilizzo delle acque depurate.

CONCLUSIONI

È evidente che si è riusciti a fare notevoli progressi nella riduzione degli scarichi e dei rifiuti delle aziende produttrici di bevande analcoliche con le tecnologie disponibili, ma si sta entrando in una tendenza asintotica. Il fatto che paesi come gli Stati Uniti stiano riutilizzando alcuni effluenti delle fabbriche, debitamente trattati, come acqua rigenerata adatta al consumo umano, dà una nuova dimensione ai cicli dell’acqua e alla riduzione degli inquinanti.

D’altra parte, il futuro si orienta verso lo scarico zero, con processi di concentrazione/evaporazione e cristallizzazione di rifiuti e sali che si imporranno man mano che la legislazione ambientale diventerà più severa e le tecnologie evolveranno.

Tutto ciò si tradurrà in un beneficio per le condizioni climatiche e, quindi, per un futuro migliore per il nostro pianeta.