Verwaltung von verbrauchtem Gurkenlake

Wir bieten eine hochinnovative Lösung für die Rückgewinnung von Salzsäure (HCl) und bestimmten Metallen, die in verbrauchten Metallbeizbädern enthalten sind.

Unser System wurde als Null-Emissions-Lösung konzipiert, da es die Rückgewinnung der im verbrauchten Beizbad gelösten Produkte wie Salzsäure, Zink, Eisensulfat und andere Metalle ermöglicht und gleichzeitig die anfallenden Abwässer nach der Trennung der Säuren und gelösten Metalle minimiert.

Die aus den verbrauchten Bädern zurückgewonnene Salzsäure wird im gleichen Oberflächenbehandlungsprozess wiederverwendet, wodurch ein erheblicher Teil dieses Rohstoffs eingespart wird. Zusätzlich erzeugt der Prozess Eisensulfat, ein Nebenprodukt mit kommerziellem Wert (als Dünger im Gartenbau und Weinbau), sowie Zinkchlorid, das im Verzinkungsprozess als einer der wesentlichen Bestandteile des Flusses (einer Mischung aus Ammoniumchlorid und Zinkchlorid) verwendet wird.

Unser patentiertes System erreicht folgende Effizienzwerte:

- Rückgewinnung von bis zu 99 % der in der verbrauchten Beizlösung enthaltenen Salzsäure.

- Das verbrauchte Bad enthält eine Eisenkonzentration von mindestens 140-150 g/L.

- In Fällen, in denen die Industrie Feuerverzinkungsprozesse durchführt, enthält das verbrauchte Bad neben Eisen auch hohe Zinkwerte (ca. 25 g/L).

Anwendungen

Die LIFE DIME®-Technologie ist darauf ausgerichtet, in der Abwasserbehandlung in den folgenden Prozessen eingesetzt zu werden:

- Beizen von Metallteilen

- Elektrolytische Verzinkung

- Heißverzinkung

- Stahlverarbeitung

Obwohl der LIFE DIME®-Prozess zur Behandlung von verbrauchtem Beizbad entwickelt wurde, ist er auch für alle Abwässer mit einem erheblichen Gehalt an Salzsäure, sowohl frei als auch gebunden, nützlich. Im Gegensatz zu anderen Alternativen ist der LIFE DIME®-Prozess technisch machbar, selbst wenn das Bad große Mengen an Zink enthält.

Ergebnisse und Vorteile

Eine LIFE DIME®-Anlage ermöglicht die Rückgewinnung von 99 % der HCl (sowohl frei als auch gebunden) sowie 99 % der in SPL und SSL enthaltenen Metallsalze (hauptsächlich Fe und Zn), ohne zusätzliche flüssige Abwässer (ZLD).

Dennoch müssen gelegentlich Spülungen durchgeführt werden, um den ordnungsgemäßen Betrieb des Gesamtprozesses sicherzustellen. Die Menge an Abfall, die durch diese Spülungen entsteht, beträgt 1 % des Gesamtstroms in Form von Fremdsalzen und Lösungsmitteln.

Die Integration eines Mehrfacheffekt-Systems mit Destillationsmembranen für die HCl-Destillation bietet folgende Vorteile für den Gesamtbehandlungsprozess:

- Das verwendete Material ist PVDF-Folie

- Vollständig korrosionsbeständig und kostengünstiger im Vergleich zu Superlegierungen

- Leicht zu reinigen mit einem kompakten System

- Ein Mehrfacheffekt-System, das den thermischen Energiebedarf im Vergleich zu einer normalen Einzeldestillationseinheit um das Dreifache oder mehr reduzieren kann

Amortisation

Neben der klaren finanziellen Rentabilität kann die für die Implementierung erforderliche Investition innerhalb von 2 bis 3 Jahren zurückgewonnen werden.

Erstens wird die zu verwaltende Abfallmenge erheblich minimiert und der Kauf von Salzsäure deutlich reduziert. Zweitens führt die Rückgewinnung und anschließende Wiederverwendung von Zink aus den Beizbädern zu erheblichen Einsparungen beim Einkauf dieses Rohstoffs.

Schließlich ermöglicht die Rückgewinnung von Eisensulfat den Verkauf dieses Nebenprodukts.

Umweltvorteile

- Große Reduzierung der CO2-Emissionen durch Verringerung der transportierten Gütermenge.

- Reduzierung der Gewinnung natürlicher Ressourcen zur Zinkgewinnung.

Verwertung von verbrauchten Beizbädern

Die Unternehmen, die sich der Metalloberflächenbehandlung widmen, produzieren eine erhebliche Menge an umweltschädlichen Abfällen aus verbrauchten Beizbädern und benötigen dabei einen hohen Verbrauch an chemischen Reagenzien durch die direkte Nutzung natürlicher Ressourcen. Die derzeitigen Lösungen zur Behandlung dieser Abfälle sind weder umweltverträglich noch finanziell wettbewerbsfähig.

Wir haben eine neue Lösung namens LIFE DIME® entwickelt, die die Rückgewinnung von 99 % Salzsäure, Zink und Eisensulfat aus verbrauchtem Beizflüssigkeit ermöglicht und gleichzeitig die zu behandelnde Schlammmenge minimiert, was zu erheblichen Kosteneinsparungen und Umweltvorteilen führt.

LIFE DIME® berücksichtigt die Grundsätze der Kreislaufwirtschaft, die Abfall in Ressourcen verwandelt, als erfolgreiche Strategie für diese Branche.

Der LIFE DIME®-Prozess verwandelt nicht nur die Abfälle aus verbrauchter Beizflüssigkeit in wiederverwendbare Materialien für den Prozess selbst, sondern reduziert auch die CO2-Emissionen und den Verbrauch natürlicher Ressourcen.

Betrieb der Technologie

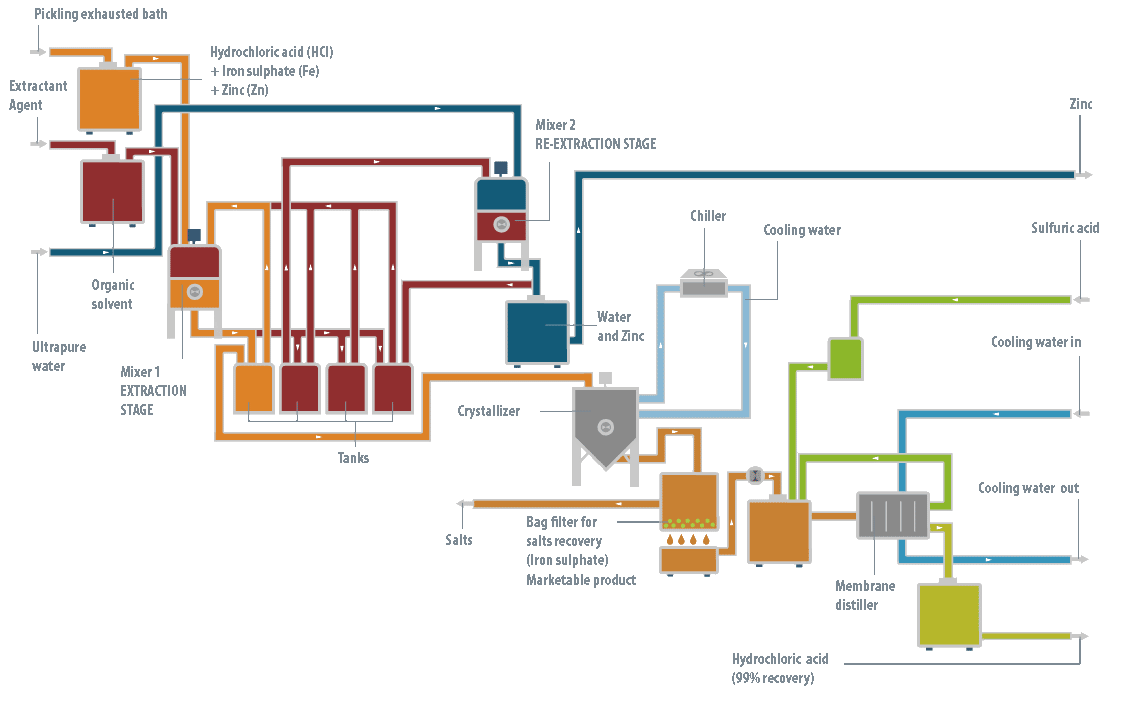

Auf Betriebsebene besteht der LIFE DIME®-Prozess aus drei Hauptphasen: Vorbehandlung, Reaktion und Trennung.

Vorbehandlungsphase

Diese Phase ist nur erforderlich, wenn die Bäder erschöpft sind, in der Regel aus Industrien mit Feuerverzinkungsprozessen, die hohe Zinkgehalte aufweisen. Ziel der Vorbehandlungsphase ist es, das gesamte Zink (95-98 %) aus der Lösung zu entfernen. Wenn nicht das gesamte Zink zu Beginn entfernt wird, fällt es später zusammen mit dem Eisen aus und erzeugt ein Produkt mit einem komplexen kommerziellen Absatzmarkt.

Es hat sich gezeigt, dass die effizienteste Technologie zur Entfernung von Zink aus dem Bad die Flüssig-Flüssig-Extraktion unter Verwendung einer organischen Lösung als Extraktionsmittel ist.

Dieses Zink-Extraktionsmittel wird wiederum durch einen weiteren Flüssig-Flüssig-Extraktionsprozess regeneriert, sodass es im LIFE DIME®-Prozess nicht verbraucht wird. Nach dieser Vorbehandlungsphase entstehen zwei Ströme: das verbrauchte Beizbad, nun zinkfrei, und eine wässrige Lösung von Zinkchlorid.

Diese Lösung wird dem Verzinkungsprozess zurückgeführt, wo sie zur Herstellung des Flussmittels (ein Reagens aus Ammoniumchlorid und Zinkchlorid) verbraucht wird.

Reaktionsphase

Sobald das Zink aus dem verbrauchten Bad entfernt wurde oder wenn das Bad ursprünglich kein Zink enthielt, kann die Reaktionsphase durchgeführt werden.

Um sowohl die freie Salzsäure als auch die im erschöpften Bad gebundene zurückzugewinnen, wird konzentrierte Schwefelsäure in einem Kristallisator-Reaktor dosiert. Diese reagiert mit den in der Lösung vorhandenen Eisen(III)-Ionen und bildet Eisen(II)-sulfat-Heptahydrat und Salzsäure.

Die Lösung wird anschließend abgekühlt, wodurch Eisen(II)-sulfat-Heptahydrat-Kristalle entstehen, die leicht durch Filtration vom Mutterlauge getrennt werden können. Diese enthält das nicht ausgefällte Eisen(III), etwas überschüssige Schwefelsäure und die gebildete Salzsäure.

Destillationsphase

Schließlich wird die Lösung einem Membrandestillationsprozess unterzogen, um die gebildete Salzsäure zu trennen. Dies reduziert die praktischen Anforderungen für den Betrieb mit einer Salzsäuremischung bei hohen Temperaturen. Die Membrandestillationsphase erzeugt die zurückgewonnene Salzsäure sowie ein wässriges Konzentrat, das zum Reaktor zurückgeführt wird, um das Eisen(III) und die nicht reagierte Schwefelsäure dem Prozess wieder zuzuführen.

Ausgangsprodukte

Die erhaltene Salzsäure – mit einer Konzentration von 18-20 % aufgrund des gebildeten Azeotropes – wird im Oberflächenbehandlungsprozess verbraucht, was bedeutet, dass deutlich weniger Reagenz gekauft werden muss, was zu Einsparungen führt. Somit gewinnt und nutzt der LIFE DIME®-Prozess Salzsäure für die Oberflächenbehandlungsindustrie zurück.

Für die Feuerverzinkungsindustrie kann das bei der Zinktrennung erzeugte Zinkchlorid ebenfalls für die Herstellung des Flussmittels wiederverwendet werden.

Schließlich hat das produzierte Eisen(II)-sulfat-Heptahydrat einen kommerziellen Wert und kann als Dünger verkauft werden.

Das einzige für den Prozess benötigte Rohmaterial ist die Zugabe von Schwefelsäure, deren Kosten voll akzeptabel sind, wenn man die durch LIFE DIME® generierten Gewinne berücksichtigt:

- 98 % der Salzsäure werden zurückgewonnen

- Eisen(II)-sulfat kann als Nebenprodukt verkauft werden

- Rückgewinnung und Wiederverwendung von Zink für Verzinkungsindustrien

- Enorme Minimierung der zu entsorgenden Abfälle

Zusammenfassend: Ein erschöpftes Bad wird in den LIFE DIME®-Prozess eingespeist und in wiederverwendbare Salzsäure, Eisen(II)-sulfat-Heptahydrat-Kristalle, die verkauft werden können, und Zinkchlorid, das wiederverwendet werden kann, umgewandelt.

LIFE DIME® kann je nach Kundenbedarf kontinuierlich oder diskontinuierlich betrieben werden.

Umweltrisiken durch Beizprozesse und andere Metalloberflächenbehandlungen

Die wichtigsten Umweltprobleme, die sich aus der Oberflächenbehandlung von Metallen ergeben, beziehen sich auf den Energie- und Wasserverbrauch, den Verbrauch von Rohstoffen, Emissionen in Oberflächen- und Grundwasser, feste und flüssige Abfälle sowie den Zustand des Standorts nach Einstellung der Aktivitäten.

Die besorgniserregendsten Emissionen ins Wasser umfassen Metalle, die als lösliche Salze verwendet werden. Während der Metalloberflächenbehandlungsprozesse wie Entfettung, Beizen, Legierungsbäder oder Lackierung entstehen eine Reihe von flüssigen Abfällen.

Die Neutralisation stellt neben einer wirtschaftlichen Belastung für die Metallindustrie enorme Entsorgungsprobleme dar, bedingt durch die hohe Salzkonzentration des behandelten Abwassers und die Entstehung großer Mengen Schlamm, der vor der Deponierung inert gemacht werden muss. Darüber hinaus ermöglicht dieses Verfahren keine Rückgewinnung von Rohstoffen oder Nebenprodukten.

Beizen oder chemisches Entzundern ist das gebräuchlichste chemische Verfahren zur Entfernung von Verunreinigungen wie Flecken, anorganischer Kontamination, Rost, Oberflächenoxiden und anderen Verunreinigungen von Metalloberflächen. HCl ist die Beizsäure, die zur Durchführung der chemischen Reaktion verwendet wird.

Die Säure wird mit der Nutzung verdünnter und weniger wirksam. Sobald die Konzentration von HCl reduziert ist, kann sie nicht wiederverwendet werden. Sie muss dann als Sondermüll entsorgt und ersetzt werden, sobald sie zu verdünnt ist, um wirksam zu sein.

Obwohl verschiedene Säuren als Beizsäure verwendet werden können, wird HCl für den Beizprozess bevorzugt, da es als schneller reinigend bei normalen Temperaturen im Vergleich zu anderen für das Beizen verwendeten Säuren gilt.

Das Endergebnis dieses Beizprozesses ist, dass alle Schichten von Verunreinigungen als Ionen in die Säurelösung gelöst werden. Dieser Beizprozess erzeugt große Mengen an verbrauchter Beizflüssigkeit (Spent Pickling Liquor, SPL), die die gelösten Eisen-, Chrom-, Kupfer-, Nickel- und Zinkmetallsalze sowie gebundene und restliche freie Säure enthält.

Die korrosive Natur und das Vorhandensein von Restsäure und Metallen sind die Gründe, warum SPL als toxischer und gefährlicher Abfall gilt.

Beizen wird häufig zum Entzundern oder Reinigen von Stahl in verschiedenen Stahlherstellungsprozessen verwendet und ist auch ein entscheidender Schritt im Verzinkungsprozess. Das Feuerverzinken ist ein Korrosionsschutzverfahren für Stahl, Eisen oder Aluminium, bei dem das Metall mit Zink beschichtet wird, um Rostbildung zu verhindern.

Der Prozess beinhaltet das Eintauchen von sauberem Stahl-, Eisen- oder Aluminiumteilen (nach einem Beizprozess) in geschmolzenes Zink (das üblicherweise etwa 450 °C beträgt).

Durch eine metallurgische Reaktion zwischen Eisen und Zink bilden sich mehrere Zink-Eisen-Legierungsschichten, die eine starke Verbindung zwischen Stahl und Beschichtung schaffen. Diese Technik erfordert enorme Wassermengen in allen Phasen. Dadurch entstehen große Mengen an Abwasser, das mit Gesamtfeststoffen und Metallen belastet ist, welche gesundheitsschädlich und umweltschädlich sind (für jede Tonne verzinkter Teile werden 70 kg SSL produziert).

Daher wird auch die verbrauchte Streifenflüssigkeit (Spent Strip Liquor, SSL) aufgrund des dem verbrauchten Beizgemisch zugesetzten Zinks als toxisch und gefährlich eingestuft.

Hauptgefahren:

- Hydrolyse von Eisen(II)-Salzen zu Eisen(II,III)-hydroxiden, die in Wasser unlöslich sind, führt zu ockerfarbenem Sediment.

- Die durch die obige Reaktion verursachte Reduktion des im Wasser gelösten Sauerstoffs verringert die Regenerationsfähigkeit von Flüssen.

- Die Vermehrung von eisenhaltigen Bakterien und ferritischen Ablagerungen beeinträchtigt Flora und Fauna.

- Hohe Fe-Konzentrationen in der Lösung schließen die Nutzung des Wassers für die Lebensmittelversorgung, den Haushalt oder industrielle Zwecke aus.

- Gehalte an Nichteisenmetallen wie Zn, Cu … in Beiz-/Verzinkungsbädern.

- Gasförmige Emissionen (Stickstoffoxide und HCl-Gas) während des Prozesses.

- Flüssige Emissionen durch nachfolgende Waschvorgänge.

- Hohe Salzkonzentration und organische Belastung der Abwässer, die aus der physikalisch-chemischen Behandlung erschöpfter Bäder stammen.