Condorchem Envitech Angebot

Condorchem Envitech entwirft und baut katalytische Oxidationsanlagen und katalytische Oxidationswandler entsprechend der jeweiligen Anwendung und wählt präzise den am besten geeigneten Katalysator je nach Spezifität der zu behandelnden Emissionen aus.

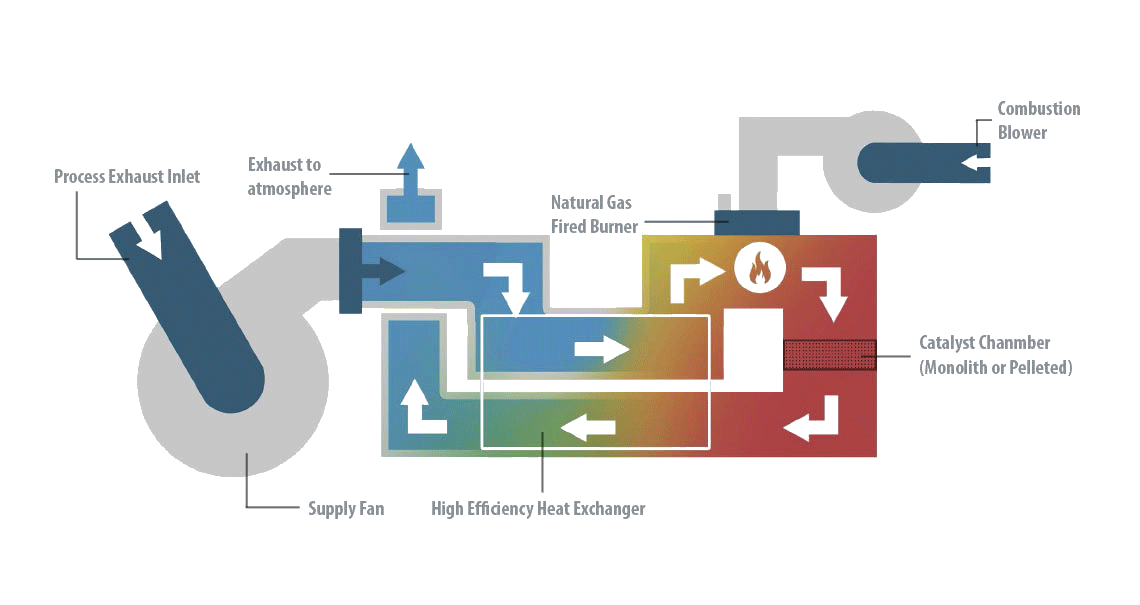

Das Grundprinzip der katalytischen Oxidation besteht darin, einen industriellen Katalysator zu verwenden, der die chemische Reaktion bei niedrigeren Temperaturen als bei der thermischen Oxidation ermöglicht. In den Emissionen enthaltene Schadstoffe werden mit Sauerstoff vermischt, auf eine hohe Temperatur erhitzt und durch einen Katalysator geleitet, wo die Schadstoffe zerstört und in CO2, H2O und Wärme umgewandelt werden. Die Reaktionsgeschwindigkeit wird durch die Temperatur der Katalysatorkammer und die Verweildauer des Schadstoffs im Katalysator selbst gesteuert. Die katalytische Oxidation benötigt aufgrund der niedrigeren Betriebstemperaturen üblicherweise weniger Energie.

Die Hauptvorteile unserer katalytischen Oxidatoren sind:

- Kompakte Anlagen, die nicht viel Platz benötigen.

- Betriebskosten, die niedriger sind als bei anderen Technologien zur Behandlung flüchtiger organischer Verbindungen.

- Abgase können behandelt werden.

Unsere katalytischen Oxidationsanlagen

Technische Merkmale

- Autothermer Punkt: 0,6 – 0,8 g/Nm3.

- Hocheffizienter Wärmetauscher: 98%.

- Verbraucht kein Gas, wenn der autotherme Punkt erreicht ist.

- Langlebiges katalytisches Material.

- Arbeitet vollständig automatisch.

- Die Betriebskosten und Wartungskosten sind niedrig.

- Einfache Installation und die Ausrüstung wird in einem 20- oder 40-Fuß-Container geliefert.

Komponenten

- Elektrisches Bedienfeld.

- Filter.

- Katalysatorschicht.

- Ventile.

- Lüfter.

- Behälter.

Vorteile

- Anpassbar an eine große Vielfalt von Luftströmen

- Ermöglicht die Behandlung einer breiten Palette von VOCs

- Sowohl die Betriebskosten als auch die Wartungskosten sind niedrig

- Hohe thermische Effizienz

- Während des Prozesses werden keine Rückstände erzeugt

- Rückgewinnung der erzeugten Energie für externe Prozesse

- Kompakte Ausrüstung, die nicht viel Platz benötigt

Anwendungen

- Behandlung von Verbrennungsgasen

- Eisen- und Stahlindustrie

- Kunststoffindustrie

- Lebensmittelindustrie

- Holzindustrie

- Farbe-, Lack- und Lackindustrie

- Viehwirtschaft

- Pharmazeutische Industrie

- Kosmetikindustrie

Einführung in katalytische Oxidatoren

Katalytische Oxidation ist eine sehr effiziente Technik zur Behandlung von Emissionen, die flüchtige organische Verbindungen (VOCs) enthalten.

Die katalytische Oxidation ist eine zerstörerische Technologie zur VOC-Reinigung, die eine Verbrennung bei niedrigeren Temperaturen als die thermische Alternative erreicht, dank des Katalysators in der Brennkammer und eines Wärmetauschers, der die einströmende Luft mit der gereinigten Abluft vorwärmt.

Ein katalytischer Oxidator ist für alle Prozesse anwendbar, die VOC-Emissionen erzeugen können, welche zahlreich sind und im Allgemeinen zu industriellen Sektoren gehören.

VOCs sind alle organischen Verbindungen, die bei gewöhnlicher Raumtemperatur gasförmig oder sehr flüchtig flüssig sind. Formal sind VOCs alle organischen Verbindungen, die einen Dampfdruck von 0,01 kPa oder höher oder eine äquivalente Flüchtigkeit unter den besonderen Einsatzbedingungen bei 20ºC aufweisen. VOCs haben üblicherweise weniger als zwölf Kohlenstoffatome in ihrer Kette und enthalten weitere Elemente wie Sauerstoff, Fluor, Chlor, Brom, Schwefel oder Stickstoff.

Es gibt mehr als tausend verschiedene VOCs, aber die am häufigsten in der Luft vorkommenden sind Methan, Toluol, n-Butan, i-Pentan, Ethan, Benzol, n-Pentan, Propan und Ethylen. Diese Verbindungen entstehen in all jenen industriellen Prozessen, in denen organische Lösungsmittel (wie Acetaldehyd, Benzol, Anilin, Tetrachlorkohlenstoff, 1,1,1-Trichlorethan, Aceton, Ethanol usw.) verwendet werden.

Bezüglich ihrer Gefährdung für die menschliche Gesundheit und schädlichen Auswirkungen auf die Umwelt werden VOCs in 3 Gruppen eingeteilt:

- Verbindungen, die extrem gefährlich für unsere Gesundheit sind: Benzol, Vinylchlorid und 1,2-Dichlorethan.

- Klasse A Verbindungen: solche, die erhebliche Umweltschäden verursachen können, wie Acetaldehyd, Anilin, Trichlorethylen usw.

- Klasse B Verbindungen: haben geringere Auswirkungen auf die Umwelt. Aceton und Ethanol gehören unter anderem zu dieser Gruppe.

Funktion/Arbeitsweise eines katalytischen Oxidators

Die katalytische Oxidation funktioniert ähnlich wie andere thermische Technologien (wie Stickoxid-Katalysatoren oder katalytische Thermooxidatoren) zur Behandlung von flüchtigen organischen Verbindungen (VOC)-Emissionen. Der Unterschied zu anderen Systemen besteht darin, dass das Gas direkt nach dem Durchströmen der Flammenzone zum keramischen Bett geleitet wird, um die für die Oxidation benötigte Wärme zu erzeugen.

Die katalytische Oxidation zerstört VOCs, indem sie diese in CO2 und H2O in einem katalytischen Oxidationsreaktor umwandelt. Der Prozess findet in Anwesenheit eines Katalysators in der Brennkammer statt, wobei die VOCs bei einer Temperatur im Bereich von 250-350°C zerstört werden, was deutlich niedriger ist als die Temperaturen, die bei der regenerativen thermischen Oxidation verwendet werden. Allerdings deaktiviert sich der Katalysator im Laufe der Zeit und muss alle 4-5 Jahre ausgetauscht werden, was die Betriebskosten erhöht.

Die katalytische Oxidation hat einen thermischen Wirkungsgrad von über 98 % und verbraucht kein Gas, wenn der autothermale Punkt erreicht ist. Sie ist eine ideale Technik für niedrige oder mittlere Luftströme (1.000-30.000 Nm3/h) bei mittleren oder niedrigen VOC-Konzentrationen (0,1 bis 10 g/Nm3) und zeichnet sich durch geringe Betriebskosten aus.

Die verwendeten Katalysatoren sind üblicherweise Edelmetalle (Platin, Palladium, Silber oder Gold, Legierungen mit Titan, Rhodium, Osmium oder Iridium) auf keramischer Basis oder Metalloxide (Oxide von Vanadium, Chrom, Mangan, Eisen, Kobalt, Nickel oder Kupfer, unter anderem). Katalysatoren auf Edelmetallbasis weisen eine höhere Aktivität auf als Metalloxidkatalysatoren, haben jedoch eine geringere Resistenz gegen Vergiftung.

Metalloxidkatalysatoren werden zur Oxidation von Gasen verwendet, die chlorierte Verbindungen enthalten. Platinbasierte Katalysatoren (wie sie bei der katalytischen Oxidation von Ammoniak verwendet werden) sind aktiv für die Oxidation von VOCs, die Schwefel enthalten, werden jedoch in Gegenwart von Chlor schnell deaktiviert.

Das Vorhandensein von katalysatorvergiftenden Substanzen im zu behandelnden Gas hat einen erheblichen Einfluss auf deren Lebensdauer. Zu den katalysatorvergiftenden Substanzen gehören Phosphor, Arsen, Halogene, Blei, Schwefel und Silizium, unter anderem. Gasströme mit diesen Substanzen müssen vorbehandelt werden, um diese zu entfernen, da sie sonst für die katalytische Oxidation ungeeignet sind.

Die katalytische Oxidation von Schwefeldioxid, Methan, Alkanen oder Kohlenmonoxid erfordert je nach Emissionsquelle unterschiedliche Ansätze.